受热面施工.docx

《受热面施工.docx》由会员分享,可在线阅读,更多相关《受热面施工.docx(15页珍藏版)》请在冰豆网上搜索。

受热面施工

目录

1、概述

2、编制依据

3、施工准备

4、中间交接要求

5、施工作业方框图

6、作业顺序

7、施工技术及措施

8、材料工机具配备

9、劳动力组织

10、安全文明施工措施

11、危险识别表

12、施工危险点、危险源控制对策表

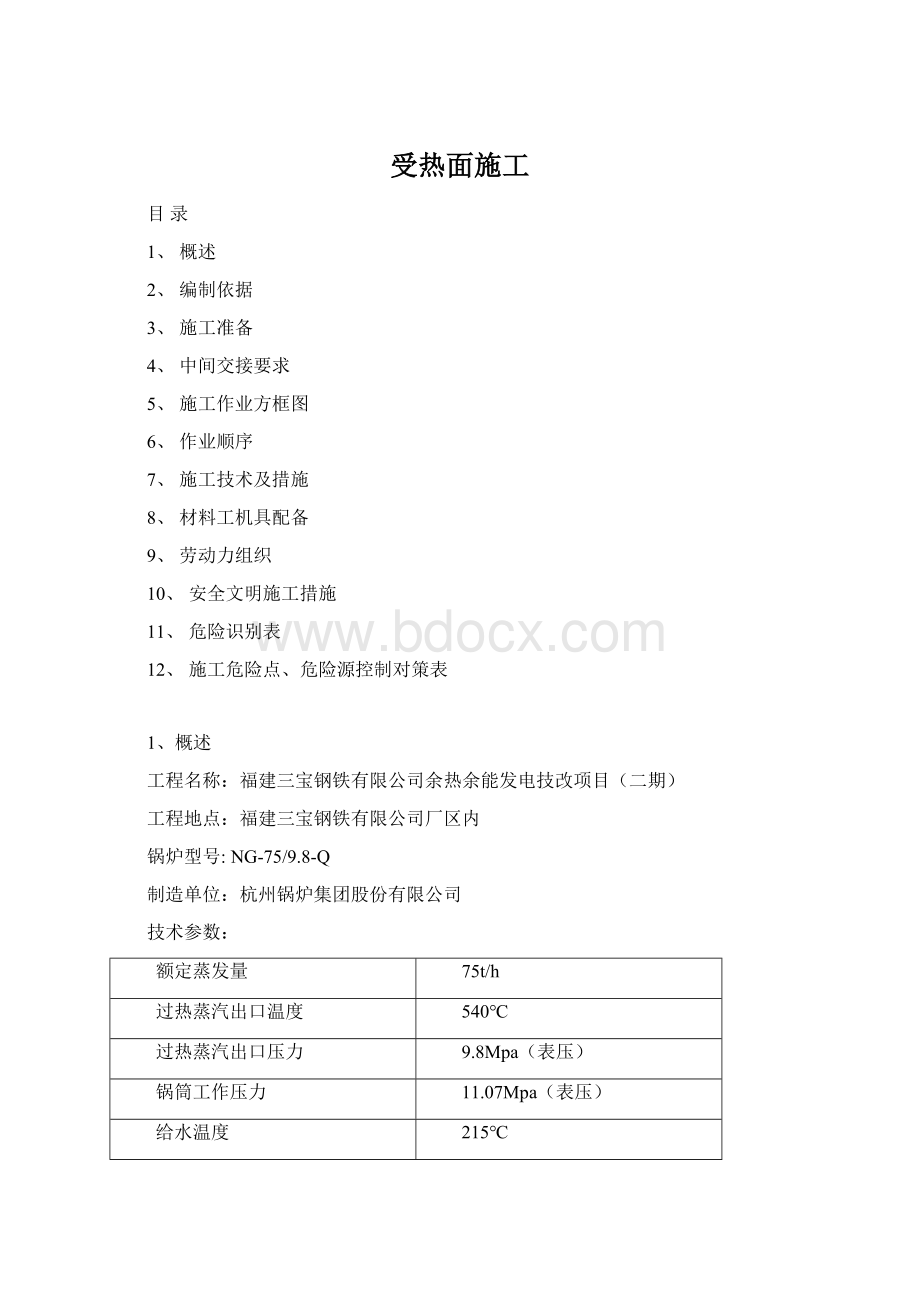

1、概述

工程名称:

福建三宝钢铁有限公司余热余能发电技改项目(二期)

工程地点:

福建三宝钢铁有限公司厂区内

锅炉型号:

NG-75/9.8-Q

制造单位:

杭州锅炉集团股份有限公司

技术参数:

额定蒸发量

75t/h

过热蒸汽出口温度

540℃

过热蒸汽出口压力

9.8Mpa(表压)

锅筒工作压力

11.07Mpa(表压)

给水温度

215℃

锅炉连续排污率

1%

冷风温度

20℃

1、水汽系统

水汽系统包括省煤器、锅筒及内部装置,水冷系统、下降管、过热器及减温器等。

在蒸发受热面中锅炉采用自然循环方式。

1.1锅筒

锅筒内径Φ1500mm,壁厚为90mm,锅筒全长为9820mm,设计材料为19Mn6。

锅筒采用单段蒸发系统。

锅筒内布置有旋风分离器,顶部波形板分离器和蒸汽孔板等设备。

锅筒上配置了2只就地双色水位表,1只电接点水位表,2只水位平衡容器,预留1只电容式水位表接口。

1.2水冷系统

整个水冷壁采用Φ60*5节距为80mm的光管加扁钢焊接成模式水冷壁。

每面墙沿宽度分成三个管屏。

每面墙各有74根上升管,由连接管Φ133*10从水冷壁上集箱引入锅筒。

集中下降管从锅筒最低点引出。

共2根Φ377*25的大直径管在其下部通过Φ133*10的分散下降管与水冷壁下集箱相连。

与炉膛的管屏构成循环回路。

1.3蒸发管屏

蒸发管屏布置在转向室,由上集箱、下集箱和中间的鳍片管束组成。

鳍片管束顺列布置,采用Φ42*5mm的螺旋鳍片管。

上集箱用吊杆悬吊于顶部梁格上,其引出管Φ133*10从上集箱引入锅筒。

下集箱通过管束悬于尾部烟道内,集箱两侧由Φ159*12的引入管与锅筒相连。

1.4过热器和气温调节

本锅炉采用辐射和对流相结合,多次交叉混合,两级喷水调温的典型过热器系统。

屏式过热器布置在炉膛折焰角上部,两级对流过热器布置在水平烟道中。

顶棚管采用Φ51*5.5mm,节距为100mm的光管加扁钢膜式壁管,低温过热器蛇形管采用Φ42*5mm,节距为100mm,材料为20G和15CrMoG钢管。

高温过热器蛇形管采用Φ42*5mm,节距为100mm,材料为12Cr1MoVG及钢研102钢管。

屏式过热器采用Φ38*5mm管子,最外两圈及管夹管材料为钢研102,其余采用12Cr1MoVG。

1.5省煤器

省煤器布置在尾部竖井中,双级布置,工质与烟气呈逆流。

上级、下级省煤器均错列布置,均采用螺旋鳍片管。

上下级省煤器均由Φ32*4mm、材料为20G的蛇形管组成。

215℃给水经过加热后引入锅筒。

上级、下级省煤器均搁于通风梁上,通风梁穿出炉墙支承载炉墙护板上。

1.6空气预热器

空气预热器采用立式管箱结构,单级两行行程布置。

空预器管为Φ40*1.5mm薄壁碳钢和考登刚螺旋槽管。

2、编制依据

2.1《电力建设施工及验收技术规范》(锅炉机组篇)DL/T5190.2-2012

2.2《火力发电厂焊接技术规程》DL/T869-2012

2.3《电力建设施工及验收技术规范》(管道篇)DL/T5190.5-2012

2.4《蒸汽锅炉安全技术监察规程》TSG.G0001-2012

2.5《锅炉安装工程施工及验收规范》GB50273-2009

2.6杭州锅炉集团股份有限公司提供的图纸

2.7《施工组织设计》

2.8《焊接工艺评定任务书》公司版

3、施工准备

3.1受热面设备在安装前应根据设备供货清单,装箱单和图纸进行全面清点,检查设备表面有无裂纹、撞伤、龟裂、压扁、砂眼和分层等缺陷,复查设备外形尺寸与图纸是否相符,对设备承受荷重部件的焊接进行焊高理论检测,对特殊材料要进行焊前光谱分析,检查供货设备、材料合格证等。

3.2施工人员熟悉图纸,对图纸的技术要求要理解领会,对节点详图要仔细读懂,编制实际可行的安装作业指导书,进行施工技术交底。

3.3施工材料准备,提出施工对组排管束等大型设备架设工装平台。

3.4针对各设备特殊情况,采用专业起重机具及配套工具,进场准备。

3.5根据焊接母材采购合格的焊接材料。

4、中间交接、验收要求

4.1锅炉钢架、顶板安装完毕,并经验收通过。

4.2设备交接、检验合格。

4.3不影响受热面吊装的平台扶梯安装完成,防护栏杆安全可靠。

4.4受热面整体组合前进行管子通球试验。

4.5完成焊接工艺评定书。

4.6焊口探伤检验委托与结论。

5、施工作业方框图

5.1水冷壁施工流程图

设备清点检查

↓

设备清点、光谱检查

↓

组合平台搭设

↓

设备摆放

↓

集箱划线找正固定

↓

外形尺寸检查

↓

管排通球、集箱清理

↓

对口焊接

↓

门孔及刚性梁附件安装

↓

地面组合

↓

水冷壁管排吊装找张对口焊接

↓

管排四角拼缝及刚性梁连接

↓

检查验收

6、作业流程

1.水冷壁作业程序:

水冷壁设备清点、检查→管排吹扫→通球→管排分段地面组合→刚性梁安装→管排上段赵正→上、下段管排对接→整体找正、加固→刚性梁转角联接→水冷壁拼缝→整体验收;

2.下降管作业程序:

下降管设备清点、检查→大直径下降管单根吊装→对口焊接→支管安装。

3.省煤器作业程序:

省煤器设备清点、检查→管排吹扫→通球→单片吊装→对口焊接→防磨装置安装。

4.过热器作业程序:

过热器设备清点、检查→管排吹扫→通球、水压→光谱复查→单片吊装→对口焊接→防磨装置安装。

5.蒸发管作业程序:

蒸发管设备清点、检查→管排吹扫→通球、水压→单片吊装→对口焊接→防磨装置安装。

7、施工技术及措施

1、施工要求

1.1合金钢部件的材质应符合设备技术和图纸文件的规定,安装前对材质进行复查,并作出分析报告(详见光谱分析报告)及标记。

1.2受热面蛇形管在组合前须进行通球试验,试验用球必须编号和严格管理,不得将球遗留在管内,通球后应做好可靠的封闭措施,并做好记录。

通球球径见下表。

通球试验的球径

弯曲半径

管子外径

60≤D1<76

32<D1<60

D1≤32

R≥2.5D1

0.85Do

0.80Do

0.70Do

1.8D1<R<2.5D1

0.75Do

0.75Do

0.70Do

1.4D1<R<1.8D1

0.75Do

0.70Do

0.70Do

R<1.4D1

0.65Do

0.65Do

0.65Do

注:

Do-管子内径;D1-管子外径;R-弯曲半径。

1.3特殊受热面管采用机械切割。

1.4受热面管子的对接焊口,根据规范要求距支吊架边缘至少50mm(除生产厂家特殊要求外),两个对接焊口间的距离不得小于管子直径,且不得小于150mm。

1.5受热面管子一般情况下不单独做校正工作;如需校正时,校正平台应牢固,其平整度不大于5mm,放线尺寸偏差不小于1mm。

1.6受热面管子应保持洁净,预制过程中实施有效措施,严禁掉入杂物。

预制结束后压缩风进行吹扫干净后封口。

2.水冷壁组合安装

2.1组对原则

“先对管,后对板”,即先进行管口组对焊接,再进行膜板拼装焊接,现场制作胎具用来放置组对管组。

2.2对组件的校正

将组件的各段管屏按组合位置依次吊放在组合架上之后须核对管屏上所有的人孔门、看火孔,防爆门及测量孔等的位置及方向,避免遗漏或放错,然后对管排的宽度、长度、平整度及对角线等进行认真的测量检查,检查中可能碰到的问题处理的方法如下:

⑴管屏的管口切割线与集箱中心不平行,处理方法为适当缩小长边一侧的对口间隙,放宽短边一侧的对口间隙,然后再进行焊接。

⑵管排不成正方形,两边管子中心线不平行,如果对角线差值超过规定值(一般为10mm)太多时可割开尺寸偏大一侧的边部管间的部分膜片后,烘热该段管子,使管距缩小至能消除菱形度,然后再拼接管间焊缝。

⑶管排不平整,如果其平整度超过5mm,可采用局部加热后用千斤顶顶平的方法来校正。

2.3组件的管口组对

⑴对口焊接之前,应对各道焊口的对口间隙进行全面的检查,并检查好每根管子焊口的实际间隙。

一般可将实际间隙分为三种。

一是对口间隙正好合适;二是对口间隙比规定值稍大;三是对口间隙太小甚至为负值。

对第三种过长管头要锯掉后再进行修正,使间隙比规定值略大4-5mm;对第一种间隙合格的管子先进行焊接,第二种间隙稍大的管子先不必处理,待第一种管口焊好并产生收缩后,会使第二种管口的对口间隙缩小到符合焊接要求;个别间隙过大的管子应采取接长的方法,禁止热胀对口。

⑵管子应尽量用机械切割,如果火焰气割时应铲除铁渣和不平面,管子对口时应按图纸规定做好坡口,一般管子对接采用“V”对接;对口间隙(2-3mm)均匀,管端内外10-15mm处在焊接前应除油坑和铁锈,用角磨机和内磨机对坡口修磨,直至显现出金属光泽。

⑶为了对口焊接方便,管口两边的膜片中间用氧气、乙炔火焰切割300mm左右以减少其刚性,便于赵正对口,对口完毕后再补焊上,管排焊接时,下部要用千斤顶顶实,以防焊接过程中管排变形。

2.4管排、膜片的焊接

⑴管排的管子焊缝均采用氩弧焊,具体焊接工艺参照施工阶段编制的相应《焊接工艺评定》。

⑵为尽可能减小管屏对接时产生的热应力,减小焊接变形,管屏预拼时,必须采取合理的分批对接,交错施焊,且组装中的拼缝间隙必须得到严格控制,严格依据图纸规定施工。

对每一焊口的焊接,几道焊层不应一次焊完,只能先焊第一层待全部焊口焊完第一层后,若组件无异常现象,再进行全面焊接。

管排对口时,应采用跳跃式焊接,不允许相近两道焊口同时烧焊,以免管子变形太多。

⑶水冷壁组合允许偏差依据表3.3.2进行:

表3.3.2

序号

检查项目

允许偏差(mm)

光管

鳍片管

1

联箱水平度

2

2

2

组对对角线差

10

10

3

组件宽度

全宽大于3000

±3

2/1000,最大不大于15

全宽小于等于3000

±5

±5

4

火口纵横中心线

±10

±10

5

组件长度

±10

±10

6

组件平面度

±5

±5

7

集箱间中心线垂直距离

±3

±3

2.5水冷壁刚性梁的安装

水冷壁刚性梁具备条件的要在吊装前按图纸尺寸焊在水冷壁上,并焊接牢固这样既对水冷壁吊装起到加固作用,又减少以后在空中安装的工作量。

2.6水冷壁成片预制的顺序和摆放

⑴水冷壁成片预制的顺序和待吊装位置的摆放原则应与水冷壁实际吊装顺序相反,即后吊装的水冷壁先预制,摆放到待吊位置的最下边,先吊装的水冷壁后预制,摆放到待吊位置的最上边。

⑵对已组成片的水冷壁,在吊装前要做好成品的保护工作,除增设临时支架用来放置和防止变形外,对敞开管口要做好封闭工作,避免杂物进入。

⑶水冷壁四角膜板的密封焊接采用手工电弧焊接时,四角分别先点焊固定,然后四角同时自下而上焊接,以避免变形。

焊完后进行100%焊后外观检查。

3.过热器组合安装

3.1过热器组合前,先进行尺寸,材质检查,蛇形管内部吹扫通球等工作,合金钢部件加热校正时,加热温度应控制在刚才临界温度以下。

校正完惊喜组对。

3.2集箱的安装找正及固定:

集箱的纵向中心位置与横向中心位置的找正,集箱与锅筒相对位置的找正。

3.3蛇形管的安装与焊接: