防火门制作工艺与作业指导书.docx

《防火门制作工艺与作业指导书.docx》由会员分享,可在线阅读,更多相关《防火门制作工艺与作业指导书.docx(19页珍藏版)》请在冰豆网上搜索。

防火门制作工艺与作业指导书

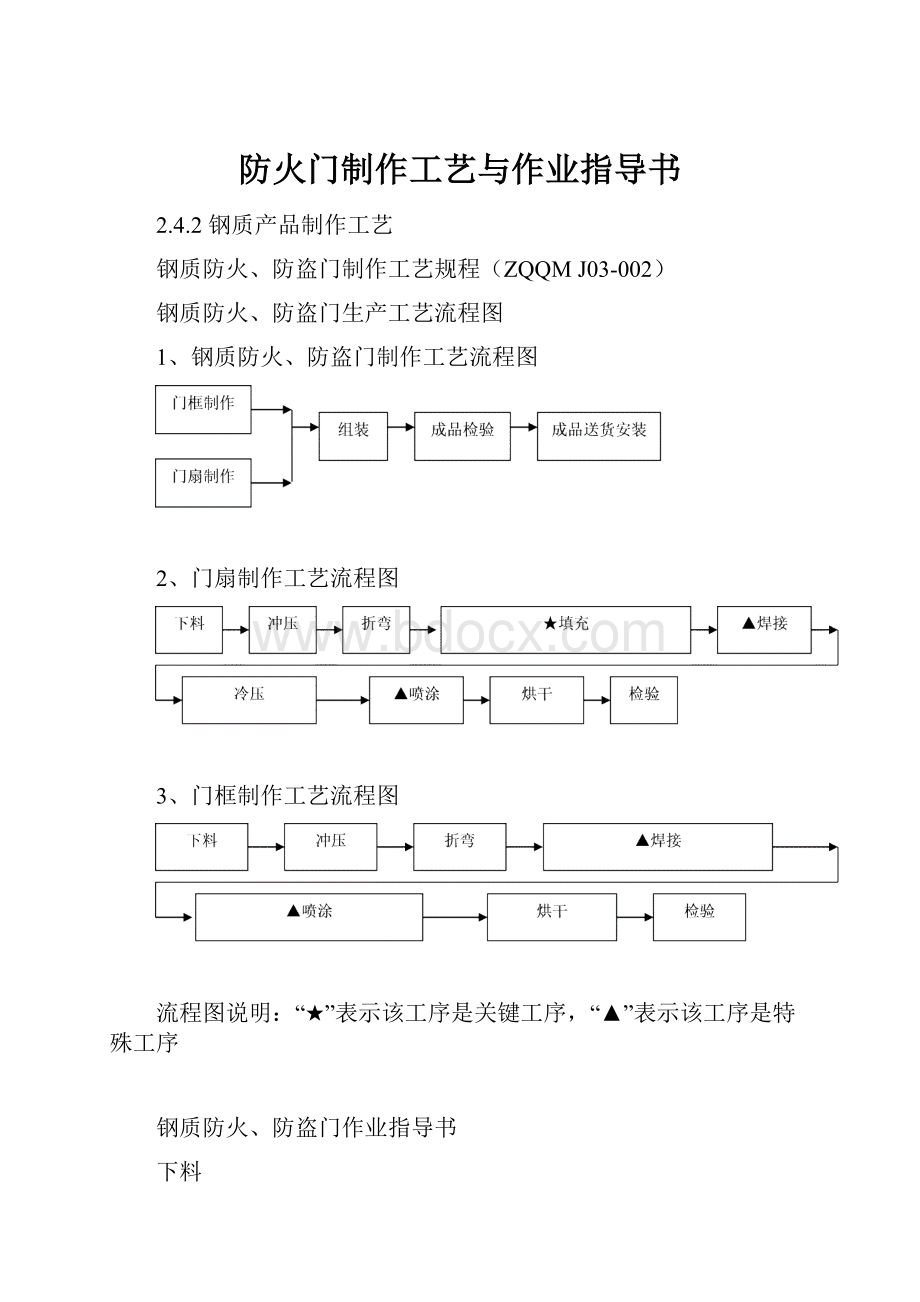

2.4.2钢质产品制作工艺

钢质防火、防盗门制作工艺规程(ZQQMJ03-002)

钢质防火、防盗门生产工艺流程图

1、钢质防火、防盗门制作工艺流程图

2、门扇制作工艺流程图

3、门框制作工艺流程图

流程图说明:

“★”表示该工序是关键工序,“▲”表示该工序是特殊工序

钢质防火、防盗门作业指导书

下料

3.1、材料

门框、门面板、玻璃压条、盖缝板用镀锌板,其它件用普通碳素钢冷轧/热轧薄钢板。

3.2、所用设备及工艺装备

剪板机Q11-6×2500、钢卷尺3m。

3.3、下料要求

技术人员按照合同要求以及产品设计文件提供下料单(包含材料和下料尺寸),下料方案以最大限度提高原材料利用率为原则,各下料工件表面平整、竖直,断面方正,几何尺寸准确,下料公差为:

尺寸≤120为±0.4,尺寸>120-315为±0.6,尺寸>315-500为±0.8,尺寸>500-1000为±1.0,尺寸>1000-2000为±1.2,尺寸>2000-3150为±1.2。

3.4、下料

下料人员按照下料单及下料要求剪板下料,并保证下料尺寸。

3.5、检验

首件完成后必须进行尺寸检验,合格后方可生产,并将检验结果记入《首件检查卡片》表中。

中间巡检,完工后随机抽取5%进行完工检验,合格后方可转入下序,并将检验结果记入《产品质量检查记录》表中。

4、冲压

4.1、所用设备及工艺装备

冲床JC23-63、冲床JC23-80、折页孔冲孔模、前后锁孔冲孔模、侧锁孔冲孔模、锁舌孔冲孔模、玻璃压条切头模、钢卷尺3m、游标卡尺0.02/300。

4.2、冲压要求

模具严格按要求使用,冲压件严格定位,严防错位、移位;防止工件表面划伤磕碰,无可见压痕;几何尺寸准确。

4.3、冲压

4.3.1、冲折页孔

在左或右门框之前框上(具体根据门的开启方向定,双扇门左右都冲)用折页孔冲孔模冲折页孔,保证设计文件或施工单尺寸要求。

4.3.2、冲前、后锁孔

在前、后面板上用前后锁孔冲孔模冲前后锁孔,保证设计文件或施工单尺寸要求。

4.3.3、冲侧锁孔

在前面板上用侧锁孔冲孔模冲侧锁孔,保证设计文件或施工单尺寸要求。

4.3.4、冲锁舌孔

在前面板上(双扇门)或在左/右门框之前框上(单扇门,具体左或右根据开启方向定)冲锁舌孔,保证设计文件或施工单尺寸要求。

4.3.5、切头

前玻璃压条用玻璃压条切头模切头,保证设计文件或施工单尺寸要求。

4.4、检验

首件完成后必须进行尺寸检验,合格后方可生产,并将检验结果记入《首件检查卡片》表中。

完工后随机抽取5%进行完工检验,合格后方可转入下序,并将检验结果记入《产品质量检查记录》表中。

5、折弯

5.1、所用设备及工艺装备

折弯机W67Y-63A、折弯机W67Y-40、钢卷尺3m、游标卡尺0.02/150。

5.2、折弯要求

严格定位,工件表面平整、竖直、弯曲到位,几何尺寸准确。

5.3、折弯

5.3.1、前面板折弯

将前面板按设计文件或施工单尺寸在折弯机W67Y-63A上折弯,保证折弯要求。

5.3.2、后面板折弯

将后面板按设计文件或施工单尺寸在折弯机W67Y-63A上折弯30°,保证折弯要求。

然后钳工敲平,保证设计文件要求。

5.3.3、各门框之前后框折弯

将各门框之前后框折弯按设计文件或施工单尺寸在折弯机W67Y-63A上折弯,保证折弯要求。

5.3.4、各堵头、堵片折弯

将各堵头按设计文件或施工单尺寸在折弯机W67Y-40上折弯,保证折弯要求。

5.3.5、玻璃压条折弯

将玻璃压条按设计文件要求尺寸在折弯机W67Y-40上折弯,保证折弯要求。

5.3.6、盖缝板折弯

将盖缝板按设计文件要求尺寸在折弯机W67Y-63A上折弯,保证折弯要求。

5.4、检验

首件完成后必须进行检验,合格后方可生产,并将检验结果记入《首件检查卡片》表中。

完工后随机抽取5%进行完工检验,合格后方可转入下序,并将检验结果记入《产品质量检查记录》表中。

6、钻孔

6.1、所用设备及工艺装备

台钻、钻头φ28、、φ7、钢卷尺3m、高度尺、游标卡尺0.02/150。

6.2、钻孔要求

划线定位,钻孔后去毛刺,几何尺寸准确。

6.3、钻孔

6.3.1、各门框之前后框钻孔

将各门框之前后框按设计文件或施工单要求尺寸钻φ28、φ6孔。

6.3.2、防火条钻孔

将防火条按设计文件或施工单要求尺寸钻φ7孔。

6.4、检验

首件完成后必须进行尺寸检验,合格后方可生产,并将检验结果记入《首件检查卡片》表中。

完工后随机抽取5%进行完工检验,合格后方可转入下序,并将检验结果记入《产品质量检查记录》表中。

7、割孔(带竖条玻璃门)

7.1、所用设备及工艺装备

等离子切割机KLG-60H、钢卷尺3m。

7.2、割孔要求

划线定位,割孔后去毛刺,几何尺寸准确。

7.3、割孔

7.3.1、割前后面板玻璃孔

用等离子切割机按设计文件或施工单要求尺寸割前后面板玻璃孔(带竖条玻璃门)。

7.3.2、割玻璃压条头

用等离子切割机按设计文件或施工单要求尺寸割玻璃压条头(带竖条玻璃门)。

7.4、检验

首件完成后必须进行尺寸检验,合格后方可生产,并将检验结果记入《首件检查卡片》表中。

完工后随机抽取5%进行完工检验,合格后方可转入下序,并将检验结果记入《产品质量检查记录》表中。

8、门框焊接成型工序▲(特殊工序)

8.1、所用设备及工艺装备

二氧化碳气体保护焊机KR-350、φ0.8H08Mn2SiA焊丝、焊接平台、钢卷尺3m、扳手8。

8.2、焊接要求

8.2.1、焊前准备

a、按设备使用要求检测设备使用性能。

b、将所需的焊接零件准备齐全。

c、清除焊接区域妨碍工作的其它杂物。

d、控制焊接区气流,达到CO2气体保护焊要求。

8.2.2、人员要求

a、操作人员应持有本岗位上岗证。

b、主焊人员操作时要戴防护面罩、手套和护鞋罩。

c、辅助人员戴防护眼镜、手套和护鞋罩。

8.2.3、焊接质量要求

a、点焊焊点应均布、牢固,焊点高度应低于正常焊缝高度,保证满焊时焊缝平滑、均匀。

b、满焊焊接应牢固、可靠,焊缝应平滑均匀,不允许有裂纹;不应有漏焊、虚焊等缺陷。

c、焊接时必须采用对称焊法;为避免热量集中,还应采用分散焊。

d、尺寸保证设计文件或施工单要求,门框裁口宽度公差±2、高度公差±3、两对角线长度公差≤3、侧壁宽度±2。

8.2.4、焊接参数

电流120-140A,电压18.5-21V。

8.2.5、监控记录电压、电流数据。

8.3、门框组装:

将各门框之前后框中间垫防火板(甲级门用6片3mm防火板,乙级门用4片3mm防火板,丙级用2片3mm防火板)用M5×40螺钉和M5螺母紧固,组装牢固、到位,符合设计文件或施工单要求。

8.4、焊接▲

8.4.1、将组装好的左、右、上、下门框在平台上对接点焊,保证设计文件要求尺寸,并按设计文件要求满焊。

8.4.2、将组装好的上梁左、右、上、下门框(带上梁门)及上梁中竖框(仅适用带上梁双开门)在平台上对接点焊,并与上序组合对接点焊,保证设计文件要求尺寸,并按设计文件要求满焊。

8.4.3、将折页固定板点焊在门框相应位置并按设计文件要求满焊。

8.4.4、将各加强板按设计文件要求满焊在上述完成组合上,保证设计文件要求尺寸。

8.5、清渣

钳工清除焊渣及飞溅,修磨焊缝

8.6、整形

尺寸保证设计文件或施工单要求,门框裁口宽度公差±2、高度公差±3、两对角线长度公差≤3、侧壁宽度±2。

8.7、检验

首件完成后必须进行尺寸检验,合格后方可生产,并将检验结果记入《首件检查卡片》表中。

完工后按出厂检验规进行检验。

9、门扇填充★(关键工序)、焊接▲(特殊工序)成型

9.1、所用设备及工艺装备

二氧化碳气体保护焊机KR-350或KR-200、冷压机、φ0.8H08Mn2SiA焊丝、焊接平台、钢卷尺3m、十字螺刀。

9.2、焊接要求

9.2.1、焊前准备

a、按设备使用要求检测设备使用性能。

b、将所需的焊接零件准备齐全。

c、清除焊接区域妨碍工作的其它杂物。

d、控制焊接区气流,达到CO2气体保护焊要求。

9.2.2、人员要求

a、操作人员应持有本岗位上岗证。

b、主焊人员操作时要戴防护面罩、手套和护鞋罩。

c、辅助人员戴防护眼镜、手套和护鞋罩。

9.2.3、焊接质量要求

a、点焊焊点应均布、牢固,焊点高度应低于正常焊缝高度,保证满焊时焊缝平滑、均匀。

b、满焊焊接应牢固、可靠,焊缝应平滑均匀,不允许有裂纹;不应有漏焊、虚焊等缺陷。

c、焊接时必须采用对称焊法;为避免热量集中,还应采用分散焊。

d、尺寸保证设计文件或施工单要求,门扇宽度公差±2、高度公差±2、厚度公差+2-1、两对角线长度公差≤3、扭曲度≤5、宽、高度方向弯曲度<2‰。

9.2.4、焊接参数

电流110-130A,电压18.5-21V。

9.2.5、监控记录电压、电流数据。

9.3、填充要求

填充要填匀、填实,无缝隙

9.4、焊接▲

将前面板置于平台上,按设计文件要求在前面板相应位置点焊上堵头、长短堵片(仅带竖条玻璃门有)、折页加强板、闭门器加强板、锁加强板、插销加强板(仅双开门有)保证设计文件要求尺寸。

9.5、清洗

钳工清除焊渣及飞溅,焊好组合侧清洗干净。

9.6、填充★

9.6.1、将前面板面朝上,在底平面和四周涂抹防火门用粘合剂,并用刮板刮匀。

9.6.2、将珍珠岩板填充到已抹好粘合剂的面板上,注意四周均匀,不得出现偏斜,缝隙用白胶抹平,填充要填匀、填实,无缝隙。

9.6.3、将后面板面涂抹防火门用粘合剂,并用刮板刮匀,与前序组合粘接。

9.7、焊接▲

9.7.1、将下堵头涂抹防火门用粘合剂塞入,与前面板点焊接合

9.7.2、将后面板与前面板、上下堵头及长短堵片(仅带竖条玻璃门有)按设计文件或施工单要求点焊接合。

9.8、压型

将门板组合置与冷压机上压合。

9.9、焊接▲

将前玻璃压条、闭门器固定板、盖缝板固定板(仅甲级门有)、盖缝板(甲级门无)按设计文件或施工单要求焊在门扇组合相应位置。

9.10、整形

尺寸保证设计文件或施工单要求,门扇宽度公差±2、高度公差±2、厚度公差+2-1、两对角线长度公差≤3、扭曲度≤5、宽、高度方向弯曲度<2‰。

9.11、组装(仅甲级门有)

将盖缝板涂胶,用5-螺钉M6×10固定到右门左沿相应位置,并每隔开200mm与门板点焊一点紧固。

9.12、检验

首件完成后必须进行尺寸检验,合格后方可生产,并将检验结果记入《首件检查卡片》表中。

完工后按出厂检验规进行检验。

10、钻攻各螺纹孔

10.1、所用设备及工艺装备

手电钻、钻孔样板、钻头φ10、φ4.3、丝锥M5、钢卷尺3m、游标卡尺0.02/150。

10.2、钻攻要求

尺寸准确。

10.3、钻攻各螺纹孔

10.3.1、在门框上用钻孔样板钻攻折页固定M5螺纹孔、闭门器固定M5螺纹孔,保证设计文件或施工单要求尺寸。

10.3.2、在门扇上用钻孔样板钻攻折页固定螺纹孔、闭门器固定螺纹孔、盖缝板固定螺纹孔(仅甲级门有)、插销固定螺纹孔,保证设计文件要求尺寸。

10.4、检验

首件完成后必须进行尺寸检验,合格后方可生产,并将检验结果记入《首件检查卡片》表中。

完工后随机抽取5%进行完工检验,合格后方可转入下序,并将检验结果记入《产品质量检查记录》表中。

11、喷塑工序▲(特殊工序)

11.1、所用设备及工艺装备

喷塑机、喷枪、烤炉、色卡样板、砂纸。

11.2、操作前准备

11.2.1、喷塑

a、操作工应熟悉本工种要求。

b、工作场地应保证无灰尘、烟雾及其它脏物;清理工作场地中易挥发的物品。

c、操作人员必须赤手握枪,穿导电鞋,佩戴防护口罩。

d、检查供粉器、喷塑机,保证设备正常运行。

e、检查喷房5米之的工作接地情况,保证良好接地。

f、打开电源,按下喷枪扳机,顺时针慢慢转动供粉量调节用压缩空气调节阀,直到粉末正常喷射。

11.2.2、烘干

a、操作工应熟悉本工种要求。

b、对烤炉进行调试,保证炉温能迅速升至规定温度并能保温。

11.3、要求

11.3.1、喷塑要求

a、粉末必须在排气管、供粉桶、供粉管清洁干净的前提下添加。

b、喷涂气压在0.5-0.6Mpa围。

c、喷严喷实,无漏喷。

d、监控记录气压。

11.3.2、烘干要求

a、炉温175C±5C,恒温保持20±1分钟。

b、监控记录炉温、时间。

11.4、除尘、防护

11.4.1、用干净抹布擦拭表面,去除表面灰尘,擦拭不到的部位用气管吹,必要时用砂纸打磨。

11.4.2、将所有套丝处用胶带粘紧以防损坏。

11.5、喷塑

11.5.1、将工件挂起,喷枪与零件表面距离控制在20~25cm,喷击漆流的方向应尽量垂直于零件表面,均匀移动喷枪,喷涂过程中,走枪间距约15~20cm,一枪压一枪;对有静电死角的工件,须抖动并旋转喷枪;整体工件走枪3-4遍,保证喷涂到位。

11.5.2、检查有无漏喷及突起,进行补喷或清除。

11.6、烘干

11.6.1、将工件挂在烤架上,推入烤炉

11.6.2、将烤炉温度逐渐升至175C±5C,然后恒温保持20±1分钟。

11.7、检验

喷塑完工后检验,检验涂层颜色和涂层质量,颜色符合样板要求,涂层不允许出现露底、凸起、划伤、遮盖不严、锈痕等涂层缺陷。

合格后方可转入下序,并将检验结果记入《产品质量检查记录》表中。

12、装配

12.1、所用设备及工艺装备

手电钻、十字螺丝刀、凿子。

12.2、装配要求

装配牢固、到位,在闭门状态下,门扇应与门框贴合,其搭接量不得小于12mm,门扇与上框的配合活动间隙不应大于3mm,双扇、多扇门的门扇之间缝隙不应大于3mm,门扇与下框或地面的活动间隙不应大于9mm,门扇与门框有合页一侧、有锁一侧及上框的贴合面间隙均不应大于3mm,防火门开面上门框与门扇的平面高低差不应大于1mm。

防火门应启闭灵活、无卡阻现象。

12.3、装配

12.3.1、在门扇总成相应位置上用凿子扣凿锁体槽、锁套槽、插销槽,尽量小,以装上为宜。

12.3.2、装门锁、把手

将主锁体放入门板预留槽,用2-M4×10螺栓紧固;将锁头放入主锁体,用自带螺栓紧固;扣入锁体前盖、后盖,用2-M4×25螺栓紧固。

装入门把手,用2-M4×20螺栓紧固。

12.3.3、装锁套、插销总成(双开门有)

把锁套塞入预留孔,扣上盖板,用2-M4×10螺栓紧固;将上、下插销总成塞入门板预留槽,用2-M5×10螺栓紧固。

12.3.4、整门组装

a、用M5×10螺栓将折页紧固到门扇相应位置。

b、将门框总成竖立固定牢固,将门扇按相应位置与门框对正,套入门框,用M5×10螺栓将折页紧固到门框相应位置。

c、调整间隙。

d、贴防火胶条:

在门框、门扇相应位置贴防火胶条。

e、装闭门器、防火玻璃(工地现场装配):

将闭门器总成用螺钉固定到门扇与门框相应位置;将防火玻璃两侧分别垫防火板、防火胶条,用玻璃压条和自攻螺钉装配到门扇相应位置。

12.4、检验:

对完工的整门按出厂检验规进行检验。

2.4.3木质产品制作工艺

木质防火门制作工艺规程(ZQQMJ03-001)

木质防火门制作工艺流程图

木质防火门作业指导书

13、阻燃处理(关键/特殊工序)

13.1、材料准备

13.1.1、木材

木材选材符合GB12955-2008《防火门》中的木材材质要求。

13.2、浸泡

13.2.1、将木料投入压力罐中,在88~92℃的温度下加压浸泡24小时,压力≥0.60MPa。

13.3、干燥

13.3.1、将浸泡过的木材置于烘干窑中进行烘干,温度为90~110℃。

13.3.2、烘干时间为7天。

13.3.3、烘干后木材含水率应不大于12%。

14、下料

14.1、技术人员按照合同要求以及产品设计文件提供基材下料单。

14.2、配料人员按配料单进行配料,做到优材优用,提高材料利用率。

14.3、下料人员按照加工单要求采用截、冲、刨、压的加工方法,分别进行门框及门扇基材基准面、相对面的加工。

14.4、应保证基材工件表面平整、竖直,几何尺寸准确,断面方正。

对基材表面进行净光加工,提高基材对表面质量。

15、机械加工

15.1、榫头加工

15.1.1、开榫前应按要求调整好刀具和夹具,待调好后方可批量加工。

15.1.2、开榫应做到榫头与榫肩垂直,门扇开榫尺寸宽30㎜、厚度15㎜、深度30㎜,门框开榫尺寸宽30㎜、厚度18㎜、深度30㎜,与榫眼配合尺寸合理。

15.1.3、榫头开好后应按装配要求进行切榫或打角,加工面要求平直,尺寸符合要求。

15.2、榫眼加工

15.2.1、榫眼的形式、位置和尺寸按划线的位置进行加工。

15.2.2、打眼时工件应夹紧,保证工件紧贴,使榫眼尺寸准确。

15.2.3、打眼后应及时清除留在榫眼中的木屑。

16、骨架制作

16.1、组装

16.1.1、组装前应校对码头、边、玻璃撑、横撑等规格尺寸是否符合要求,是否加工处理完毕。

16.1.2、按照作业单要求的骨架尺寸进行组装,注意玻璃撑与边和码头的距离,严格按图纸要求做。

16.1.3、校正尺寸、对角、锁盒、距离等尺寸的要否符合图纸要求。

16.1.4、按照骨架尺寸方门,留好余量。

16.2、测量骨架尺寸是否符合要求,对角线是否方正,待合装。

17、填充(关键工序)

17.1、根据骨架尺寸将珍珠岩不燃门芯板加工成适宜的尺寸,长/宽度偏差+0-2㎜,厚度偏差+1-0㎜。

17.2、按骨架尺寸的空隙把制作好的珍珠岩不燃门芯板进行加工,加工时应保证板材无端裂、绷边现象,将加工好的珍珠岩门芯板填入骨架中,缝隙以白胶抹平,应做到密实、平整、无空隙。

17.3、将填充好的骨架进行压合,时间3分钟。

17.4、烘干,将压合好的骨架卸下后送烘干窑中烘干,时间8小时。

17.5、封边

18、粘合(特殊工序)

18.1、将防火板光面朝上,涂抹防火门用粘合剂(以下简称“防火胶”)并用刮板刮匀。

18.2、将面层板正面朝上铺于防火板上,注意四周余边须均匀,不得出现明显偏斜。

18.3、将粘合在一起的防火板与面层板放入压力机,按压力机安全操作规程操作,待防火胶固化后取出备用。

18.4、将骨架置于操作台。

18.5、按照涂胶要求将防火胶均匀涂在骨架的撐、锁木、玻璃撐及边框等各粘合面。

18.6、将已粘合好的面板和防火板正面朝上铺在骨架上,四周余边应均匀,不得明显偏斜。

(若加工甲级门时必须注意区分向火面和非向火面的用料,并标明向火面)。

18.7、将半成品翻转,翻转时必须注意已粘面板的一面的保护,严防面板划伤或被污染。

18.8、重复上述操作,将防火门粘合成形。

19、整形

19.1、玻璃口的加工

19.1.1、对所需机械设备进行检查,确认设备运行状态正常,各项性能指标良好。

19.1.2、依据图纸或加工单的要求,明确玻璃口的位置并标记。

19.1.3、用锤子在玻璃口处开孔。

19.1.4、将手提式镂铣的刀头伸入孔,沿玻璃口框铣出玻璃口。

19.1.5、铣玻璃口的过程中,注意清理门扇表面沙粒等以避免划伤、垫好垫隔。

19.2、方门

19.2.1、对所需机械设备进行检查,确认设备运行状态正常,各项性能指标良好。

19.2.2、使用手提立铣延骨架位置将多余的防火板和人造板铣掉。

19.3、裁口

19.3.1、按施工单及图尺要求的防火口形状和尺寸,对单轴立铣的铣刀做出相应调整。

19.3.2、将防火门放在单轴立铣的工作台上,在需要裁口的一侧裁出防火口。

19.3.3、对照施工单及图纸检查已裁好的防火口尺寸及形状符合要求后,进行批量加工。

19.3.4、甲级对开防火门裁口,注意对应向火面和背火面。

20、贴皮(适用时)

20.1、机器预热:

20.2、面层准备:

20.3、贴皮:

21、门框制作

21.1.1、对已经打眼开榫的框口料,进行校对、边、帽子、中档、立档尺寸是否符合要求,是否已打眼开榫处理完毕。

21.1.2、按照图纸要求进行组装。

21.1.3、组装向火面框口,测量外径尺寸及对角线是否正确。

21.1.4、框口向火面与背火面框中间贴三层防火板。

21.1.5、背火面框口组装后,测量径尺寸是否准确。

21.1.6、向火面与背火面组装,测量径尺寸是否准确,用9㎝自攻丝连接,然后在门框止口处粘贴防火膨胀胶条(以下简称“防火胶条”)。

21.1.7、上亮玻璃口侧贴1层防火板+1层防火胶条。

22、喷漆

22.1.1、将成品搬运至作业台上。

22.1.2、根据顾客要求确定色漆的比例并进行喷漆。

22.1.3、成品表面色漆干燥后,由打磨工对表面进行打磨和修补。

22.1.4、根据顾客要求确定清漆的配比,并进行喷漆。

22.1.5、清漆喷漆完毕转入烘干。

23、总装

23.1、门扇五金配件的安装

23.1.1、打锁眼

23.1.2、安装防火锁

23.1.3、安装防火合页

23.1.4、安装防火玻璃

a、甲级防火玻璃尺寸:

200×800×42㎜,甲级单扇1块,双扇2块玻璃。

b、乙级防火玻璃尺寸:

200×800×32㎜,乙级单扇1块,双扇2块玻璃。

c、门扇玻璃开口尺寸:

800×200,透光尺寸:

760×160㎜。

23.2、框口五金及其他配件的安装

23.2.1、安装防火合页,位置、距离按照图纸设计固定好。