钻孔工序在灌浆工程中的技术应用探讨.docx

《钻孔工序在灌浆工程中的技术应用探讨.docx》由会员分享,可在线阅读,更多相关《钻孔工序在灌浆工程中的技术应用探讨.docx(17页珍藏版)》请在冰豆网上搜索。

钻孔工序在灌浆工程中的技术应用探讨

1钻孔方法的选择

在灌浆工程中,钻孔是实现灌浆的手段,是首先的和必不可少的工序。

钻孔工序的质量直接影响灌浆工程的质量,钻孔工序的工时消耗和成本费用通常要占钻灌工程的三分之一至二分之一,甚至二分之一以上。

不同的灌浆工程可以选择不同的钻孔机具和钻进方法。

孔深较浅的坝基固结灌浆、隧洞灌浆可采用风动凿岩机或潜孔锤钻进。

帷幕灌浆、深孔固结灌浆可采用回转式钻机和金刚石、硬质合金或钻粒钻头钻进,也可采用冲击回转式或冲击式钻机钻进。

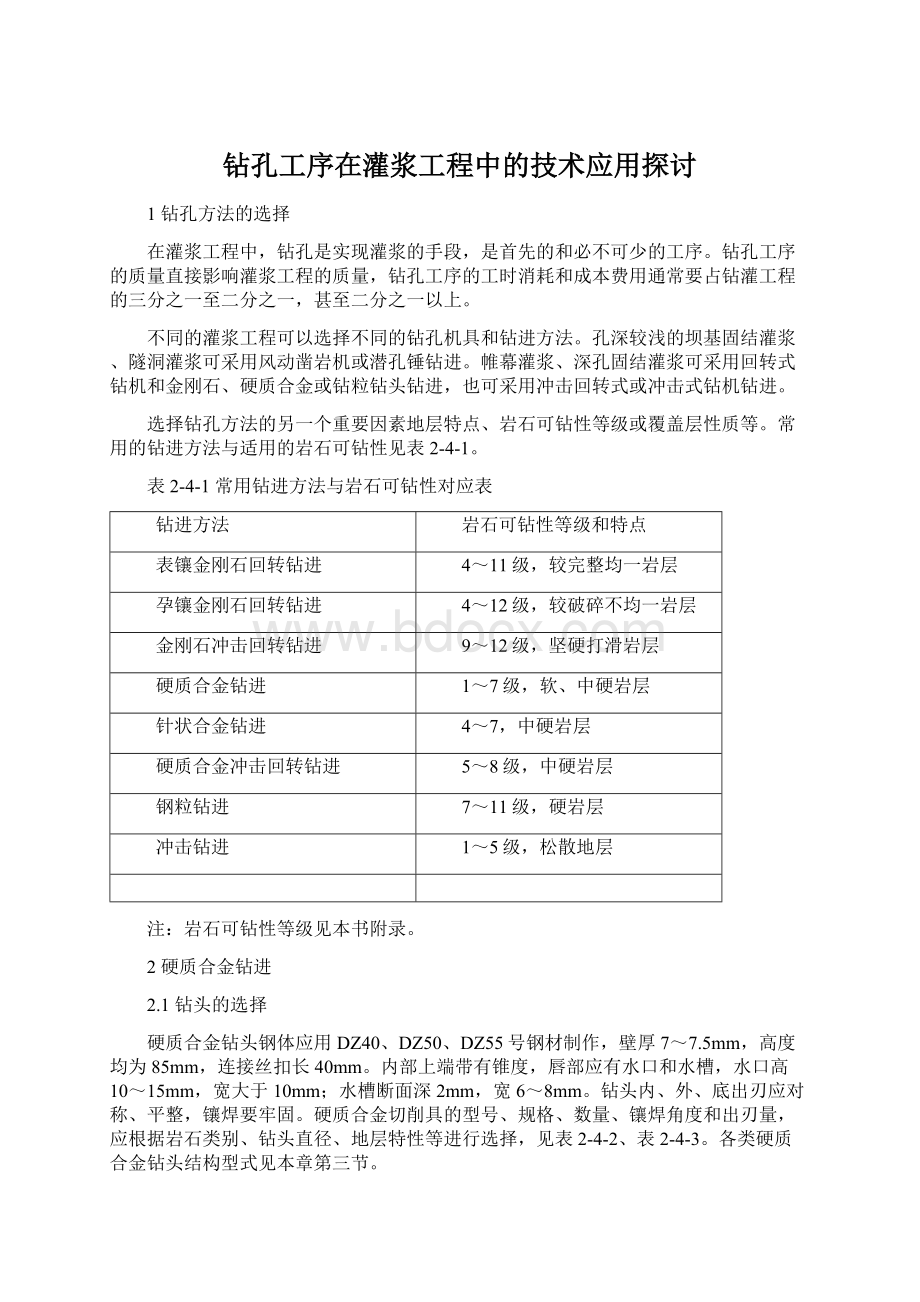

选择钻孔方法的另一个重要因素地层特点、岩石可钻性等级或覆盖层性质等。

常用的钻进方法与适用的岩石可钻性见表2-4-1。

表2-4-1常用钻进方法与岩石可钻性对应表

钻进方法

岩石可钻性等级和特点

表镶金刚石回转钻进

4~11级,较完整均一岩层

孕镶金刚石回转钻进

4~12级,较破碎不均一岩层

金刚石冲击回转钻进

9~12级,坚硬打滑岩层

硬质合金钻进

1~7级,软、中硬岩层

针状合金钻进

4~7,中硬岩层

硬质合金冲击回转钻进

5~8级,中硬岩层

钢粒钻进

7~11级,硬岩层

冲击钻进

1~5级,松散地层

注:

岩石可钻性等级见本书附录。

2硬质合金钻进

2.1钻头的选择

硬质合金钻头钢体应用DZ40、DZ50、DZ55号钢材制作,壁厚7~7.5mm,高度均为85mm,连接丝扣长40mm。

内部上端带有锥度,唇部应有水口和水槽,水口高10~15mm,宽大于10mm;水槽断面深2mm,宽6~8mm。

钻头内、外、底出刃应对称、平整,镶焊要牢固。

硬质合金切削具的型号、规格、数量、镶焊角度和出刃量,应根据岩石类别、钻头直径、地层特性等进行选择,见表2-4-2、表2-4-3。

各类硬质合金钻头结构型式见本章第三节。

表2-4-2硬质合金钻头及硬质合金选型表

钻头类型

岩石

可钻性

岩石类别

合金型号

阶梯式肋骨钻头

3~5

页岩、砂页岩、胶结差的砂岩

T105、T107

肋骨薄片式钻头

1~4

塑性及水胀性岩层

T412

刮刀式钻头

1~4

塑性及水胀性岩层

T313

直角薄片式钻头

3~4

中研磨性岩层、泥质砂岩、大理石等

T007

单双粒钻头

4~5

弱研磨性铁质及钙质砂岩、软硬互层

T105

犁式密集钻头

4~6

石灰岩、砂岩

T105、T313、T107

大八角钻头

5~7

软硬不均互层、裂隙及研磨性强岩层、砾岩等

T110

针状合金钻头

4~7

中硬砂岩、砾岩等

胎块及T313

表2-4-3硬质合金钻头切削具出刃规格表

岩石

内出刃(mm)

外出刃(mm)

底出刃(mm)

松软、塑性、弱研磨性岩石

1.5~2

1.5~2

3~5

中硬强研磨性岩石

1~2

1~2

2~4

2.2钻进工艺

硬质合金钻进的要领:

(1)钻头下入孔内后,应慢速、轻压扫孔到底,然后逐渐加到正常参数;

(2)经常保持孔内清洁,由钻粒换合金及硬质合金崩落时,应进行打捞;

(3)保持压力均匀,不得随意提动钻具,遇有糊钻或岩芯堵塞孔内等异常情况时,应立即提钻处理;

(4)取芯要选择合适的卡料或卡簧,因为硬质合金的磨损较快,卡簧在配置时要特别注意。

当采用干钻卡芯方法时,干钻时间不得超过2min;

(5)合理掌握回次进尺长度,每次提钻后要检查钻头磨损情况,以改进下一回次的钻进技术参数。

应根据岩性、孔径、钻头结构等因素合理选择钻进参数,表2-4-4可作参考。

表2-4-4硬质合金钻进技术参数表

岩石级别

钻压

转速

(r/min)

泵量(L/min)

普通合金(kN/粒)

针状合金(kN/块)

1~4级

0.3~0.6

1.5~2.0

200~350

>60

5~6级、部分8级

0.5~1.0

150~250

>60

2.3全断面钻进

灌浆孔的钻进常常不需要采取岩心,这样在基岩的强度和完整性较低的情况下,就可以进行全断面钻进。

全断面钻进方式节省了许多非钻的时间,回次进尺不受限制,可避免取芯钻进易产生的堵心等事故,从而可以加快施工进度,降低工程成本。

全断面钻进的缺点是孔斜控制的难度大于取心钻进。

全断面钻进孔底碎岩面积大,因此应尽量采用小口径钻孔和阶梯式钻头。

现在使用的全断面硬质合金钻头,大体可分为翼片钻头、矛式钻头和环翼钻头三类。

应根据岩石类别、钻头直径、地层特性等进行选择,见表2-4-5。

各类全断面硬质合金钻头结构形式见本章第三节。

表2-4-5全断面硬质合金钻头及硬质合金选型表

钻头类型

岩石可钻性

岩石名称

合金型号

翼片钻头

3~5

页岩、砂页岩、石灰岩

S306或T313

矛式钻头

1~4

松散黏土、红色砂岩及塑性强化层

T310

环翼钻头

4~7

页岩、粉砂岩、石灰岩

T105和T308

3金刚石钻进

3.1金刚石钻头和扩孔器的选择

在强研磨性、破碎、较软、颗粒度粗的岩层钻进时,应选用耐磨和高硬度胎体的钻头与扩孔器;在弱研磨性、均质完整、硬度大、颗粒度细的岩层中钻进时,应选择低硬度胎体的钻头与扩孔器。

扩孔器外径一般应比钻头外径大0.3mm~0.5mm,岩层破碎时,宜适当加大扩孔器的外径,不宜使用硬质合金制作的扩孔器。

卡簧的自由内径应比钻头内径小0.3mm~0.4mm,若将卡簧套在相应钻头钻出的岩芯上试验,用手可以轻轻推动者为合适。

灌浆工程钻孔所使用的金刚石钻头,通常都是孕镶钻头,施工中应根据岩石的可钻性、研磨性和完整程度来选择钻头与扩孔器,表2-4-6可供参考。

各类金刚石钻头、扩孔器的结构型式见本章第三节。

表2-4-6孕镶金刚石钻头及扩孔器选用表

岩石类别

中硬

硬

坚硬

岩石可钻性

4~6

7~9

10~12

岩石研磨性

弱

中

强

弱

中

强

弱

中

强

天然或人造金刚石孕镶钻头

胎体硬度(HRC)

25

35

√

√

√

40

√

√

√

√

45

√

√

√

55

金刚石粒度(目)

30~40

√

√

√

60~80

√

√

√

√

√

√

100~120

√

√

√

√

扩孔器

表镶

√

√

√

√

√

√

√

孕镶

√

√

√

√

√

√

√

√

硬质合金

√

√

√

√

3.2钻进工艺

使用金刚石钻具要注意如下要领:

(1)定期拆洗加油,丝扣或直径磨损要及时更换;

(2)不得用管钳拧卸钻头、扩孔器和卡簧座与内管,而应用多点钳或摩擦钳;

(3)钻进时应按钻头和扩孔器外径大小,排队使用,先用外径大的,后用外径小的;

(4)新钻头下到孔底后,必须进行初磨,即轻压(1/3钻压)、慢转(1/3转速)10min左右再换用正常钻进参数。

在每一回次进尺开始时,应轻压、慢转,待钻头已达孔底正常钻进后,方可采用正常钻进参数;

(5)金刚石性脆,遇冲击易碎裂脱落,因此要求孔内清洁,不得同时采用钻粒钻进。

孔底若发现有硬质合金碎块、胎体碎块及金刚石等硬质杂物时,应采用冲、捞、粘、套、磨、吸等方法清除;

(6)钻具升降要平稳,钻头下降受阻时,只准用钳子回转,不许蹾撞;

(7)金刚石钻进时,必须随时观察泵压的变化,严防送水中断;

(8)打捞残留岩芯或脱落岩芯不得用完好的钻头,应用旧钻头或岩芯打捞器进行;

(9)金刚石钻进要合理选择钻压、转速、泵压和泵量等技术参数,随时调整在不同条件下各参数之间的有机配合,以取得最优的技术经济指标。

因此在调整参数时,不能单纯从提高效率考虑,要同时兼顾质量、成本、安全等因素。

表2-4-7所列参数,可在施工中参考使用。

表2-4-7孕镶金刚石钻进推荐钻压、转速、泵量参数表

参数类型

钻头直径(mm)

46

56

66

76

钻进压力(kN)

2~3

3~4

4~6

6~7

立轴转速(r/min)

600~1700

500~1350

450~1150

400~1000

进水泵量(L/min)

20~25

25~30

30~40

40~50

3.3金刚石钻头磨损原因的分析

及时、正确的分析钻头磨损原因,判断钻进技术参数的合理性,并发现问题,改进操作方法,调整技术参数,以指导后续的钻进施工,见表2-4-8、图2-4-1。

表2-4-8孕镶金刚石钻头磨损原因分析表

磨损情况

原因分析

底面逐渐由平面过渡到圆弧形,

金刚石裸露好,内外径轻微磨损

正常磨损

唇面光滑,进尺慢

胎体过硬,钻压太小

底部呈内外锥形

胎体软、泵量小、岩石碎

外径过度磨损

扫孔、孔壁掉块

内径过度磨损

扫岩芯、岩芯碎、钻具提动

胎体磨损快、金刚石脱落

胎体软、泵量小

出现台阶

孔底有硬质块体

唇面出现沟槽

冲洗液不净,孔底有硬碎屑

出现冲蚀沟槽

冲洗液含砂多,胎体软、泵量小

胎体变色

泵量小,冷却不良

胎体裂纹

水槽过深、强烈振动

图2-4-1孕镶金刚石钻头非正常磨损示意图

a-内外径偏磨;b-底唇面偏磨;c-内径磨成喇叭形;d-外径磨成锥形;e-内外径磨损严重;

f-内径磨成台阶状;g-外径磨成台阶状;h-胎体底唇拉槽;i-胎体磨损过快;j-胎体裂纹;

k-胎体掉块;l-胎体冲蚀

4钻粒钻进

4.1钻头及钻粒的选择

钻粒钻头一般应用中碳钢45号或DZ40和DZ50钢材制做,全长500mm,普通钻头壁厚9~11mm,内径上端必须有1/100的锥度。

钻粒钻头的结构形式见本章第三节。

钻头水口形状很多,常用的有单斜边、双斜边、单弧形和双弧形。

水口上宽15~20mm,下宽为圆弧长度的1/5~1/4,高约120~150mm。

正循环钻进时,钻头的有效长度应大于150mm,反循环钻进时,钻头的有效长度应大于100mm。

钻头唇部严重变形时,必须将变形部分切除。

钻粒(钢粒)形状为直径2.5~4mm的圆柱体,长度与直径大致相等,热处理后的硬度应在HRC50以上,锤击时不碎不扁,只破成2~3瓣,并放射出火星者为优质。

4.2钻进工艺

钻粒钻进的技术参数应根据岩石物理性质、钻头直径、设备能力、钻粒质量等因素进行选择,表2-4-9可供参考。

应根据钻头直径、岩石性质、钻粒质量等选择投砂方法和投砂量。

当采用一次投砂法时,一般回次投砂量为1.5~5kg。

粗径钻具应接上1.5m长的上开口马蹄形取粉管,回次终了要进行冲孔。

孔内沉淀超过0.5m,应进行打捞。

钻头水口不宜过大,钻进过程中视情况经常调节水量。

在硬质合金钻进改为钻粒钻进时,开始应采用较小的技术参数,以防夹钻。

表2-4-9钢粒钻进技术参数表

钻头直径(mm)

转速(r/min)

钻压(MPa)

冲洗液量(L/min)

投砂量(kg)

130~150

120~200

3~5

20~40

2~5

75~110

180~300

3~5

10~30

1.5~3.5

5潜孔锤钻进

潜孔锤钻进是利用压缩空气作动力,驱动孔底冲击器而进行的冲击回转钻进。

这项技术在当代用途广泛,国外钻头直径以65~228mm居多,我国潜孔锤直径为90~273mm。

针对灌浆钻孔主要应用小口径潜孔锤钻进,一般钻孔直径不宜大于130m