焊接过程的缺陷及检验方法.ppt

《焊接过程的缺陷及检验方法.ppt》由会员分享,可在线阅读,更多相关《焊接过程的缺陷及检验方法.ppt(37页珍藏版)》请在冰豆网上搜索。

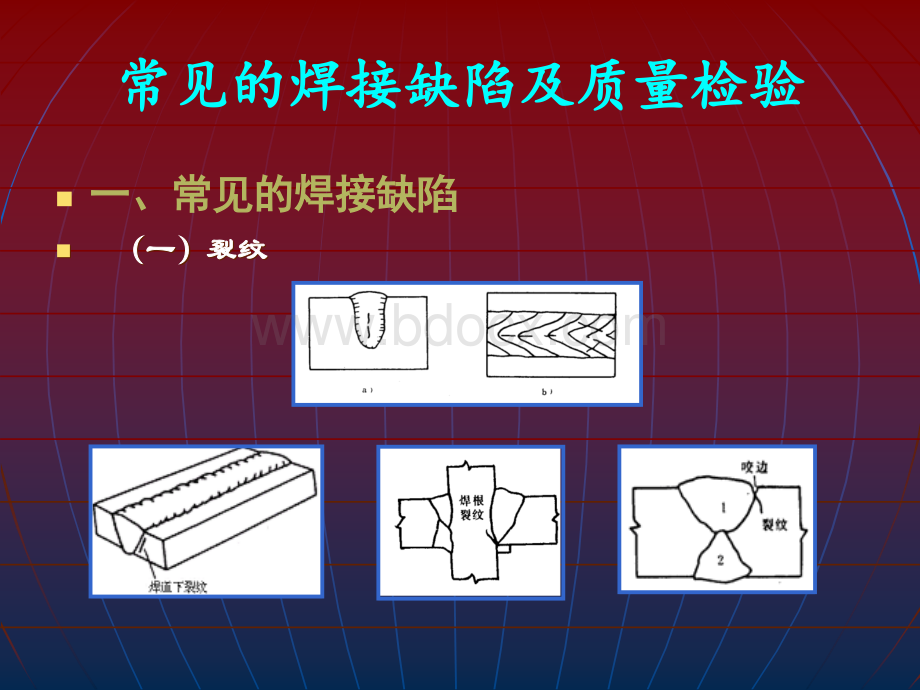

常见的焊接缺陷及质量检验常见的焊接缺陷及质量检验n一、常见的焊接缺陷一、常见的焊接缺陷nn

(一)裂纹

(一)裂纹

(一)裂纹

(一)裂纹nnnn

(二)气孔

(二)气孔

(二)气孔

(二)气孔(三)夹渣(三)夹渣(三)夹渣(三)夹渣nn(四)未熔合(四)未熔合(四)未熔合(四)未熔合未焊透未焊透未焊透未焊透nn(五)形状缺陷(五)形状缺陷(五)形状缺陷(五)形状缺陷nn咬边咬边咬边咬边焊瘤焊瘤焊瘤焊瘤nn烧穿和下塌烧穿和下塌烧穿和下塌烧穿和下塌nnnn错边和角变形错边和角变形错边和角变形错边和角变形焊缝尺寸不合要求焊缝尺寸不合要求焊缝尺寸不合要求焊缝尺寸不合要求nn(六)其它缺陷(六)其它缺陷(六)其它缺陷(六)其它缺陷nn电弧擦伤、严重飞溅、母材表面撕裂、磨凿痕、打磨过量等。

电弧擦伤、严重飞溅、母材表面撕裂、磨凿痕、打磨过量等。

电弧擦伤、严重飞溅、母材表面撕裂、磨凿痕、打磨过量等。

电弧擦伤、严重飞溅、母材表面撕裂、磨凿痕、打磨过量等。

nn

(2)

(2)区域偏析区域偏析(3)(3)层状偏析层状偏析n2.2.偏析的控制措施偏析的控制措施n

(1)

(1)细化焊缝晶粒细化焊缝晶粒

(2)

(2)适当降低焊接速度适当降低焊接速度n4.1.24.1.2夹杂的形成及控制夹杂的形成及控制n1.1.夹杂的形成及控制夹杂的形成及控制n

(1)

(1)夹渣;夹渣;n

(2)

(2)反应形成新相反应形成新相氧化物;氮化物;硫化物;氧化物;氮化物;硫化物;n(3)(3)异种金属。

异种金属。

n2.2.夹杂的危害夹杂的危害n1)1)影响接头力学性能影响接头力学性能大于临界尺寸的夹杂物使接头力学性大于临界尺寸的夹杂物使接头力学性能下降能下降;n2)2)以硅酸盐形式存在的氧化物数量的增加以硅酸盐形式存在的氧化物数量的增加,总含氧量增加总含氧量增加,使使焊缝的强度、塑性、韧性明显下降;焊缝的强度、塑性、韧性明显下降;n3)3)氮化物使焊缝的硬度增高,塑性、韧性急剧下降;氮化物使焊缝的硬度增高,塑性、韧性急剧下降;n4)FeS4)FeS是形成热裂纹及层状撕裂的重要原因之一。

是形成热裂纹及层状撕裂的重要原因之一。

n3.夹杂的防止措施夹杂的防止措施n1)1)合理选用焊接材料合理选用焊接材料,充分脱氧、脱硫充分脱氧、脱硫;n2)2)选用合适的焊接参数,以利熔渣浮出;选用合适的焊接参数,以利熔渣浮出;n3)3)多层焊时,注意清除前一层焊渣;多层焊时,注意清除前一层焊渣;n4)4)焊条适当摆动,以利于熔渣的浮出;焊条适当摆动,以利于熔渣的浮出;n5)5)保护熔池,防止空气侵入。

保护熔池,防止空气侵入。

n4.2焊缝中的气孔焊缝中的气孔n4.2.1气孔的分类及形成机理气孔的分类及形成机理n1.1.析出型气孔析出型气孔如如NN22、HH22气孔;气孔;n2.2.反应型气孔反应型气孔如如COCO、HH22OO气孔。

气孔。

FeO+C=CO+Fen3.2.2气孔形成的影响因素气孔形成的影响因素n1.1.气体的来源气体的来源

(1)

(1)空气侵入;空气侵入;n

(2)

(2)焊接材料吸潮;焊接材料吸潮;n(3)(3)工件、焊丝表面的物质;工件、焊丝表面的物质;n(4)(4)药皮中高价氧化物或碳氢化合物的分解。

药皮中高价氧化物或碳氢化合物的分解。

n2.2.母材对气孔的敏感性母材对气孔的敏感性n

(1)

(1)气泡的生核气泡的生核现成表面现成表面n

(2)

(2)气泡的长大气泡的长大n必须满足必须满足pphhppoonPPhh-气泡内部压力气泡内部压力:

PPhh=P=PHH22+P+PNN22+P+PCOCO+P+PHH22OO+nPPoo-阻碍气泡长大的外界压力阻碍气泡长大的外界压力:

PPOO=P=Paa+P+PMM+P+PSS+P+PCCnnPPhhPa+Pc=1+Pa+Pc=1+n现成表面存在的气泡呈椭圆形,增大了曲率半径,降低了外界现成表面存在的气泡呈椭圆形,增大了曲率半径,降低了外界的附加压力的附加压力PPCC,气泡容易长大。

气泡容易长大。

0n(3)气泡的上浮气泡的上浮n必须满足必须满足VC(气泡上浮速度气泡上浮速度)R(熔池结晶速度)(熔池结晶速度)nCOS=上浮速度VC=n3.3.焊接材料对气孔的影响焊接材料对气孔的影响n(11)熔渣氧化性的影响)熔渣氧化性的影响n氧化性强氧化性强,易出现易出现COCO气孔;还原性增大,易出现气孔;还原性增大,易出现HH22气孔;气孔;n(22)焊条药皮和焊剂的影响)焊条药皮和焊剂的影响n碱性焊条含有碱性焊条含有CaFCaF22,焊剂中有一定量的焊剂中有一定量的氟石氟石和多量和多量SiOSiO22共存时,共存时,n有利于消除氢气孔;有利于消除氢气孔;n(33)保护气体的影响)保护气体的影响n混合气体的活性气体有利于降低氢气孔;混合气体的活性气体有利于降低氢气孔;n(44)焊丝成分的影响)焊丝成分的影响n希望形成充分脱氧的条件,以抑制反应性气体的生成。

希望形成充分脱氧的条件,以抑制反应性气体的生成。

n4.4.焊接工艺对气孔的影响焊接工艺对气孔的影响n

(1)

(1)焊接工艺焊接工艺工艺正常,则电弧稳定,保护效果好;工艺正常,则电弧稳定,保护效果好;n

(2)

(2)电源的种类电源的种类直流反接,降低电压;直流反接,降低电压;n(3)(3)熔池存在时间熔池存在时间时间增加,则对反应性气体排出有利;对析出时间增加,则对反应性气体排出有利;对析出性气体,既要考虑溶入,又要考虑逸出。

性气体,既要考虑溶入,又要考虑逸出。

n4.2.34.2.3气孔的防止措施气孔的防止措施n1.1.消除气体来源消除气体来源n加强焊接区保护;焊材防潮烘干;适当的表面清理。

加强焊接区保护;焊材防潮烘干;适当的表面清理。

n2.2.正确选用焊接材料正确选用焊接材料n适当调整熔渣的氧化性;适当调整熔渣的氧化性;n焊接有色金属时,在焊接有色金属时,在ArAr中加入中加入COCO22或或OO22要适当;要适当;nCOCO22焊时,必须用合金钢焊丝充分脱氧;焊时,必须用合金钢焊丝充分脱氧;n有色金属焊接时,要充分脱氧,如焊纯镍时,用含铝和钛的焊有色金属焊接时,要充分脱氧,如焊纯镍时,用含铝和钛的焊丝或焊条;焊纯铜时,用硅青铜或磷青铜焊丝。

丝或焊条;焊纯铜时,用硅青铜或磷青铜焊丝。

n3.3.控制焊接工艺条件控制焊接工艺条件n焊接时规范要保持稳定;焊接时规范要保持稳定;n尽量采用直流短弧焊,反接;尽量采用直流短弧焊,反接;n铝合金铝合金TIGTIG焊时,线能量的选择要考虑氢的溶入和排除;焊时,线能量的选择要考虑氢的溶入和排除;n铝合金铝合金MIGMIG焊时,常采取增大熔池存在时间,以利气泡逸出。

焊时,常采取增大熔池存在时间,以利气泡逸出。

n4.34.3焊接裂纹焊接裂纹n4.3.14.3.1焊接裂纹的种类和特征焊接裂纹的种类和特征n1.1.焊接热裂纹焊接热裂纹n

(1)

(1)结晶裂纹结晶裂纹nn

(2)

(2)高温液化裂纹高温液化裂纹(3)(3)多边化裂纹多边化裂纹nn2.2.焊接冷裂纹焊接冷裂纹n

(1)

(1)延迟裂纹延迟裂纹n

(2)

(2)淬硬脆化裂纹淬硬脆化裂纹n(3)(3)低塑性脆化裂纹低塑性脆化裂纹n3.3.其他裂纹其他裂纹n

(1)

(1)再热裂纹再热裂纹n

(2)

(2)层状裂纹层状裂纹nn(3)(3)应力腐蚀裂纹应力腐蚀裂纹n4.3.24.3.2结晶裂纹的形成与控制结晶裂纹的形成与控制nn1.1.1.1.结晶裂纹的形成机理结晶裂纹的形成机理结晶裂纹的形成机理结晶裂纹的形成机理n熔池结晶三阶段熔池结晶三阶段:

n液固阶段;固液阶段;完全凝固阶段。

液固阶段;固液阶段;完全凝固阶段。

n固液阶段(脆性温度区)有可能产生裂纹。

固液阶段(脆性温度区)有可能产生裂纹。

n认为:

认为:

n较小时,曲线较小时,曲线1e0pmin,es0,n不会产生裂纹;不会产生裂纹;n较大时,曲线较大时,曲线3e0pmin,es0,n产生结晶裂纹;产生结晶裂纹;n按曲线按曲线2变化时,变化时,e0pmin,es0,n处于临界状态。

处于临界状态。

n为防止结晶裂纹的产生,应满足如下条件:

为防止结晶裂纹的产生,应满足如下条件:

nnCSTCST(临界应变增长率)临界应变增长率)n2.2.结晶裂纹的影响因素结晶裂纹的影响因素n

(1)

(1)冶金因素冶金因素n1)1)结晶温度区间结晶温度区间n(剖面线区间为脆性温度区间)剖面线区间为脆性温度区间)n结晶温度区间越大,脆性温度区也结晶温度区间越大,脆性温度区也n大,裂纹倾向也大。

大,裂纹倾向也大。

nn2)2)低熔共晶的形态低熔共晶的形态n当液态第二相当液态第二相在固态基体相在固态基体相的晶粒的晶粒n交界处存在时,其分布受表面张力交界处存在时,其分布受表面张力n(GB)和界面张力和界面张力(LS)的平衡关的平衡关n系所支配。

系所支配。

n=2COS;COS2n若若2=,=0o,易形成液态薄膜;易形成液态薄膜;n2,0o,不易形成液态薄膜;不易形成液态薄膜;n增大低熔共晶物的表面张力,有利于增大低熔共晶物的表面张力,有利于n避免结晶裂纹。

避免结晶裂纹。

n3)3)一次结晶的组织一次结晶的组织n晶粒粗大,柱状晶的方向越明显,越易晶粒粗大,柱状晶的方向越明显,越易n形成液态薄膜,导致结晶裂纹。

形成液态薄膜,导致结晶裂纹。

n4)4)合金元素的种类合金元素的种类n促进结晶裂纹的有:

硫、磷、碳和镍等;促进结晶裂纹的有:

硫、磷、碳和镍等;n抑制结晶裂纹的有:

锰、硅、钛、锆和稀土等。

抑制结晶裂纹的有:

锰、硅、钛、锆和稀土等。

n

(2)

(2)应力因素应力因素.n液态薄膜和应力是引起结晶裂纹的根本条件液态薄膜和应力是引起结晶裂纹的根本条件!

n3.3.结晶裂纹的防止措施结晶裂纹的防止措施n

(1)

(1)冶金措施冶金措施n1)1)严格控制焊材中的硫、磷和碳的含量;严格控制焊材中的硫、磷和碳的含量;n2)2)改善焊缝的一次结晶组织改善焊缝的一次结晶组织,细化晶粒细化晶粒(n加入加入MoMo、VV、TiTi、NbNb、ZrZr和稀土等元素;焊接和稀土等元素;焊接n奥氏体不锈钢时加入奥氏体不锈钢时加入CrCr、MoMo、VV等铁素体形成等铁素体形成n元素)元素);n3)3)限制熔合比限制熔合比(尤其是一些易向焊缝转移尤其是一些易向焊缝转移n某些有害杂质的母材某些有害杂质的母材);n4)4)利用利用“愈合作用愈合作用”(如铝合金焊接)(如铝合金焊接)。

n

(2)

(2)应力控制应力控制n1)1)选择合理的接头形式选择合理的接头形式(使熔深减小)(使熔深减小);n2)2)确定合理的焊接顺序确定合理的焊接顺序(尽量使焊缝处于较小的刚度下焊接尽量使焊缝处于较小的刚度下焊接);n3)3)确定合理的焊接参数确定合理的焊接参数(适当增加焊接电流,使冷速下降;预热等)(适当增加焊接电流,使冷速下降;预热等)。

nn4.3.34.3.3延迟裂纹的形成与控制延迟裂纹的形成与控制n延迟裂纹又称延迟裂纹又称“氢致裂纹氢致裂纹”,常出现在中、高碳钢及合金结构钢的焊接,常出现在中、高碳钢及合金结构钢的焊接n接头中。

接头中。

n1.1.延迟裂纹的形成机理延迟裂纹的形成机理n延迟裂纹主要决定三大因素:

延迟裂纹主要决定三大因素:

n

(1)

(1)氢的行为及作用氢的行为及作用n扩散氢在延迟裂纹的产生过程中起到扩散氢在延迟裂纹的产生过程中起到n至关重要的作用。

至关重要的作用。

n1)1)氢致延迟开裂机理氢致延迟开裂机理n2)2)氢的扩散行为对致裂部位的影响氢的扩散行为对致裂部位的影响nn氢在奥氏体中的溶解度大,扩散速度小;氢