大冷冻站PA51201B检维修工艺处理操作卡.docx

《大冷冻站PA51201B检维修工艺处理操作卡.docx》由会员分享,可在线阅读,更多相关《大冷冻站PA51201B检维修工艺处理操作卡.docx(18页珍藏版)》请在冰豆网上搜索。

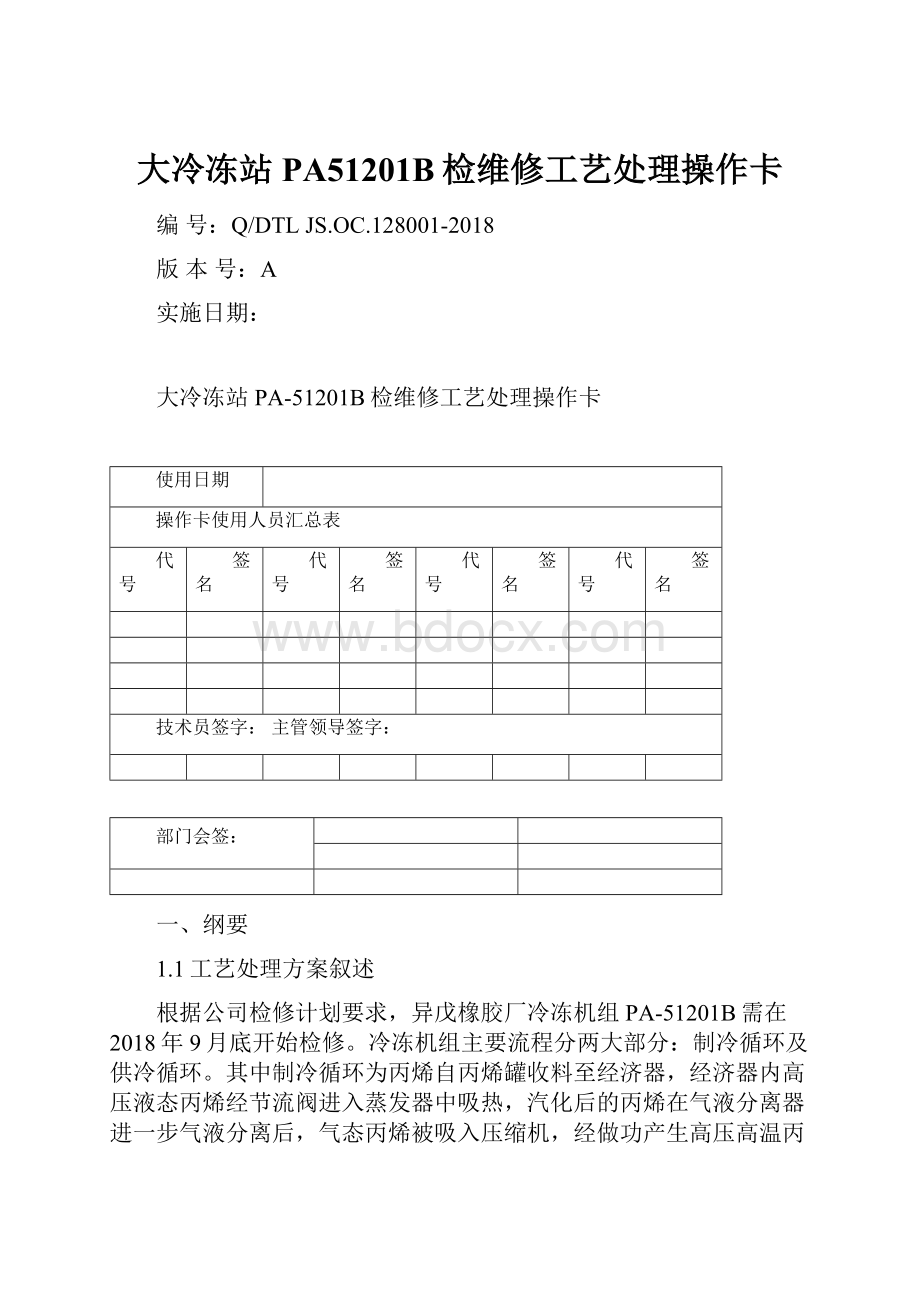

大冷冻站PA51201B检维修工艺处理操作卡

编号:

Q/DTLJS.OC.128001-2018

版本号:

A

实施日期:

大冷冻站PA-51201B检维修工艺处理操作卡

使用日期

操作卡使用人员汇总表

代号

签名

代号

签名

代号

签名

代号

签名

技术员签字:

主管领导签字:

部门会签:

一、纲要

1.1工艺处理方案叙述

根据公司检修计划要求,异戊橡胶厂冷冻机组PA-51201B需在2018年9月底开始检修。

冷冻机组主要流程分两大部分:

制冷循环及供冷循环。

其中制冷循环为丙烯自丙烯罐收料至经济器,经济器内高压液态丙烯经节流阀进入蒸发器中吸热,汽化后的丙烯在气液分离器进一步气液分离后,气态丙烯被吸入压缩机,经做功产生高压高温丙烯气,丙烯气通过油分离器后再经冷凝器冷凝成液态丙烯进入经济器形成循环。

供冷流程(大循环)为载冷剂储罐里50%乙二醇水溶液通过P-51201泵送入蒸发器放热,制冷后去用冷岗位放出冷量,再经返回线返回载冷剂储罐V-51201,达到制冷目的。

冷冻机组PA-51201B主要是采用丙烯作为制冷剂,在冷冻机检修前,需对冷冻机组经济器、蒸发器、气液分离器、冷凝器及压缩机里的丙烯进行倒空并采用氮气置换合格,完成压缩机入口节流阀处、油分离器处及气液分离器处工艺盲板隔离,达到检修条件。

1.2检维修项目内容

序号

检维修项目

主要工作内容

备注

1

压缩机拆除

压缩机及附属管线拆除、拆卸压缩机机头,油分滤芯更换

2

压缩机解体

主要进行压缩机解体,转子、机封、滑阀、滑块系统检查

3

压缩机清理

压缩机清理测绘

4

压缩机回装

主要进行压缩机组装、机头回装

5

机组置换

机组轴度对中后进行吹扫置换

6

机组调试

抽真空、保压、加油、收丙烯、机组调试、

7

其他

完成其他工作

1.3工艺处理过程中环保情况简述

名称

产生原因及产生量

处理措施

废水

机组清理产生2吨左右废水

按照废水排放要求排放

废气

机组倒空置换产生2吨左右丙烯起

联系生产调度,监控火炬情况,异常停止排放

废渣

清理机组产生

将清理出的废渣统一收集处理

1.4其他

冷冻机组PA-51201B在倒空过程中产生的丙烯气主要通过火炬线排放,由于丙烯的理化性质特殊,汽化时候吸热,在排放火炬过程中,容易导致火炬系统温度大幅度下降,因此在排放前要投用系统线火炬伴热,联系生产调度告知相关单位监控火炬系统运行情况,对排放过程严密监控,同时做好周区异味检测。

2、检维修前工艺处理操作

101.()()(M)—确认检修机组为()

301.()()[P]—关闭油分离器排气阀门

201.()()(P)—确认润滑油电加热器正常投用

202.()()(P)-确认润滑油温控阀完好

203.()()(P)-确认机组载冷剂正常运行

204.()()(P)-确认油冷却器循环水正常投用

302.()()(P)-确认冷凝器器循环水正常投用

303.()()[P]—停用机组驱动电机断电

304.()()(M)-确认驱动电机已断电,挂禁止合闸牌

关键步骤三级确认,确认机组停机后主电机断电完成:

操作人员签字

班长签字

技术员签字

签字

时间

签字

时间

签字

时间

301.()()[M]—联系生产调度,机组准备倒空

302.()()[M]—联系生产调度,公用工程投用系统火炬线伴热,投用时间()

303.()()[I]—联系相关单位机组准备倒空

304.()()[I]—通知外操机组开始倒空置换

305.()()[P]—打开油分离器火炬放空角阀泄压

306.()()[P]—排除系统内丙烯

307.()()[P]—打开经济器火炬放空角阀泄压

308.()()[P]—排除系统内丙烯

309.()()[P]—打开气液分离器火炬放空角阀泄压

310.()()[P]—排除系统内丙烯

311.()()[P]—打开回油器油路至压缩机入口阀门

312.()()[P]—排除回油器系统内丙烯

313.()()[P]—打开冷凝器火炬放空角阀泄压

314.()()[P]—排除系统内丙烯

315.()()(P)—确认各个系统现场压力表显示为0

316.()()[P]—导通丙烯自经济器循环流程

317.()()(P)—确认丙烯循环流程畅通

318.()()[P]—经济器丙烯加注口接氮气

319.()()(P)—确认冷凝器、油分离器、气液分离器、经济器角阀过气

320.()()[P]—关闭冷凝器、油分离器、气液分离器、经济器角阀

321.()()[P]—确认冷凝器、油分离器、气液分离器、经济器压力充至0.6MPa

322.()()[P]—重复上述操作

323.()()[P]—四合一检测数据(),VOC检测数据()

324.()()[P]—若不合格继续置换直至合格

关键步骤三级确认,确认检测合格:

操作人员签字

班长签字

技术员签字

签字

时间

签字

时间

签字

时间

325.()()[P]—关闭冷凝器、油分离器、气液分离器、经济器火炬放空角阀

326.()()[P]—停载冷剂循环泵;

327.()()[P]—排空蒸发器内载冷剂

328.()()[P]—停冷却循环水

329.()()[P]—停润滑油电加热器

205.()()(P)—确认润滑油电加热器停用

330.()()[P]—关闭电加热器电源

331.()()(P)—确认系统置换合格

332.()()[P]—机组丙烯收料线盲板隔离

333.()()[P]—压缩机出口去冷凝器盲板隔离

334.()()[P]—气液分离器至压缩机入口盲板隔离

335.()()(P)—确认油分离器系统隔离完成

关键步骤三级确认,确认检测合格:

操作人员签字

班长签字

技术员签字

签字

时间

签字

时间

签字

时间

三、交出检修条件

3.1验收指标

序号

取样点位置

检测项目

单位

合格标准

实测值

确认签字处

1

经济器

可燃气

ppm

<20

2

油分离器

可燃气

ppm

<20

3

气液分离器

可燃气

ppm

<20

3.2工艺隔离区记录

PA-51201B处理过程中,橡胶装置PA-51201A、PA-51201C冷冻机组正常运行,在整个检维修过程中通过控制机组的温度、液位、压力等参数,班组进行如下记录:

关键机组巡回检查表(工艺班组)

机组名称:

冷冻机组机组位号:

PA-51201A/B/C

参

数

日

期

容量%

容积

电流

A

冷冻水温度℃

进气

排气

润滑油

液位cm

电机振动gF

压缩机振动gF

电机温度℃

油位(n/n)

设备及管线

报警信息及其他

工班组班

罐内

工艺温度

压力BArA

温度℃

过热度℃

压力BArA

温度℃

过热度℃

油压BArA

过滤器压差

油分温度℃

冷凝器

经济器

汽液分离器

轴端

非轴端

吸气端

排气端

北轴承

南轴承

定子

油分离器

聚结器后

回油器

集油器

异常振动及声响

有无泄漏

通过对非隔离区机组巡回检查记录,主要是加强PA-51201B检修期间其他机组正常运行,运行机组无异常振动、声响、泄漏和报警,而导致的检修困难。

出现液位、压力、温度异常时立即进行汇报处理。

3.3工艺隔离方案

3.3.1隔离图

3.3.2加装盲板隔离表

序号

盲板编号

盲板位置

前/后介质

前/后压力

装盲板

最终状态

装盲板时间

班组确认

车间确认

1

2

3

3.3.3非绝对隔离风险分析及控制措施

序号

非绝对隔离位置

存在的风险

防范措施

责任人签字

1

2

3.3.4能量隔离验证

序号

验证项目

验证部位

验证情况

验证人

时间

1

2

四、检维修后工艺恢复备用操作

4.1恢复前验收条件

4.1.1恢复条件指标

序号

取样点位置

检测项目

单位

合格标准

实测值

确认签字处

1

经济器

氧含量

2

油分离器

氧含量

3

气液分离器

氧含量

4.1.2隔离盲板解除表

序号

盲板编号

盲板位置

前/后介质

前/后压力

倒盲板

最终状态

倒盲板时间

班组确认

车间确认

1

2

3

4.1.3关键机组恢复开机确认检查记录

天利实业异戊橡胶厂关键机组开机检查确认表(冷冻机组)

本次开机设备:

开车时间:

项目单位

主要确认内容

确认人

确认时间

备注

钳工

1、冷冻机组压缩机及其附件已安装完好;

2、压缩机护罩安装完好;

3、各设备紧固件紧固,无松动、开裂、脱落等安全隐患;

4、油分离器油位正常(下试镜1/2以上):

5、压缩机单机试运正常,盘车正常,联轴器护罩安装完好,处于备用状态;

电气

1、配电柜内接线端子紧固;

2、压缩机和电加热器等电源、接地接线完好,紧固件紧固、无松脱;

3、压缩机、电加热器等绝缘检查正常,压缩机电机、回油控制器、电加热器已送电;

4、压缩机电机润滑情况良好;

5、各信号、指示正常;

6、压缩机电机单试正常,处于备用状态。

仪表

1、各仪表、电磁阀接线完成,接线无松动、脱落现象;

2、各仪表、电磁阀联校完成,阀门动作、信号指示正常;各仪表根部阀打开、放空阀关闭,投用正常

3、各连锁投用、测试动作正常;

4、PLC机柜接线正常,仪表、卡件无松动;

5、PLC机柜、回油控制柜已送电;

6、PLC机柜无报警;

工艺班组

1、各设备及其附件已安装完好;压缩机盘车正常,联轴器护罩安装完好;各管线及管件安装完好,法兰面紧固无泄漏;

2、各设备周围无杂物,设备无泄漏现象;

3、冷凝器液位、汽液分离器、PLC柜仪表风投用正常;冷凝器、油冷器循环水投用正常;各安全阀、放空火炬系统投用正常;

4、三个循环系统(润滑油循环、丙烯循环、冷冻水循环)流程导通(排污、放空阀全部关闭;循环系统内相关阀门全部打开;安全阀、油过滤器一开一备;吸气过滤器处二个压力平衡阀打开;冷冻水流量大于200t/h);

5、各仪表根部阀打开、放空阀关闭,投用正常;

6、PLC柜、回油控制柜送电,各仪表显示正常;PLC柜无报警信息;润滑油系统温度>9.8℃;油分离器油位>上试镜1/2;

4.2恢复备用操作步骤

(P)-()()确认机组检修完成

(P)-()()确认机组置换合格

(P)-()()确认机组抽真空合格

(P)-()()检查机组(包括、各信号线、引压线等)有无异常缺陷或缺损;

(P)-()()确认温度计、压力表、液位计、电磁阀等是否正常;

(P)-()()确认各液位计、压力表根阀处于打开状态;

(P)-()()确认系统所有倒淋、放空阀门均处于关闭状态;

(P)-()()盘车确认无卡阻现象;

(P)-()()联轴器护罩安装好;

(P)-()()确认安全阀效验合格并投用(一投一备);

(P)-()()检查设备整洁;

(P)-()()仪表调校完毕;

(P)-()()确保安全防护设施完备;

(P)-()()厂家完成昆腾处理器控制面板的基本设置,各连锁投用;

(P)-()()系统润滑油收料完毕,

(P)-()()电机润滑脂加注完毕;

(P)-()()系统制冷剂(丙烯)收料完毕,经济器/蒸发器至少200mm液位;

五、风险评估

操作卡的评估工艺使用HAZOP分析评价,设备使用SCL分析,作业过程使用JHA分析。

项目名称:

PA-51201B检维修工艺处理

HAZOP分析记录表

节点序号

节点描述

分析意图

1

通过对PA-51201B工艺处理过程中存在操作风险进行识别分析,消除操作隐患,避免出现操作事故

图号

无

流程简述

时间:

2018.9.1

参加人员:

朱晓峰、赵卿波、张博、罗元君、陈贺宁、王亮

丙烯自丙烯罐收料至经济器,蒸发器中吸热,气液分离后,气态丙烯被吸入压缩机,丙烯气通过油分离器后再经冷凝器冷凝成液态丙烯进入经济器形成循环

序号

参数/

引导词

偏差

原因

后果

已有保护措施

风险分析

建议措施

备注

严重性

可能性

风险等级

1

温度

过低/无

丙烯汽化吸热

管线温度急剧下降

无

2

2

4

火炬伴热投用、冷剂不停、电加热投用

过高/无

无

2

2

4

2

压力

过低/无

过高

进行氮气置换时超压

连接的管线崩裂伤人

无

2

2

4

进行氮气置换操作时选择无老化、破损的胶皮管使用,避免出现超压现象

3

液位

过低/无

过高

五、临时管线使用台账

异戊橡胶厂异戊橡胶装置临时管线使用台账

序号

管线级别

管线编号

管线位置

输送介质

介质温度℃

介质压力MPa

管线材质

连接方式

使用时间

使用人

确认人

拆除时间

拆除人

确认人

1

2

3

4

5

6

7

8

六、风险评估

工作危害分析(JHA)表

单位

异戊橡胶厂

JHA组长

赵卿波

分析人员

赵卿波、朱晓峰、张博、罗元君、陈贺宁、王亮、谢佳

作业名称

PA-51201B检维修

使用的工具/设备

胶皮管F扳手扳手四合一检测仪

作业地点

新建冷冻站

分析日期

工作任务简述:

循环线油运后进行隔离、蒸煮、水力清洗、增加甩头

编号

工作步骤

危害描述

风险消减与控制措施

风险度(JHA)

L

S

R

等级

能否接受

1

倒空操作

冻伤

进行作业时必须穿戴好相应的防冻手套,作业区域建立警戒隔离

2

2

4

轻微

能

2

氮气置换干燥

氮气窒息

加强现场管理,人员勿靠近容器区

1

2

2

轻微

能

3

盲板隔离操作

物料泄漏

隔离前确认倒空置换彻底

1

3

3

轻微

能

4

机组检修

砸伤、冻伤

做好安全防护,确认丙烯置换干净

2

2

4

轻微

能

5

六、培训记录

《XX检维修工艺处理操作卡》培训签字表

操作卡名称

XX检维修工艺处理操作卡

操作卡编号

Q/DTLJS.OC.××8××-2018

培训人

培训时间

年月日

人员签字

人员签字

人员签字

人员签字