耐热菌学习材料.docx

《耐热菌学习材料.docx》由会员分享,可在线阅读,更多相关《耐热菌学习材料.docx(17页珍藏版)》请在冰豆网上搜索。

耐热菌学习材料

耐热菌基础知识

1、耐热菌基础知识

1.1、耐热菌是什么

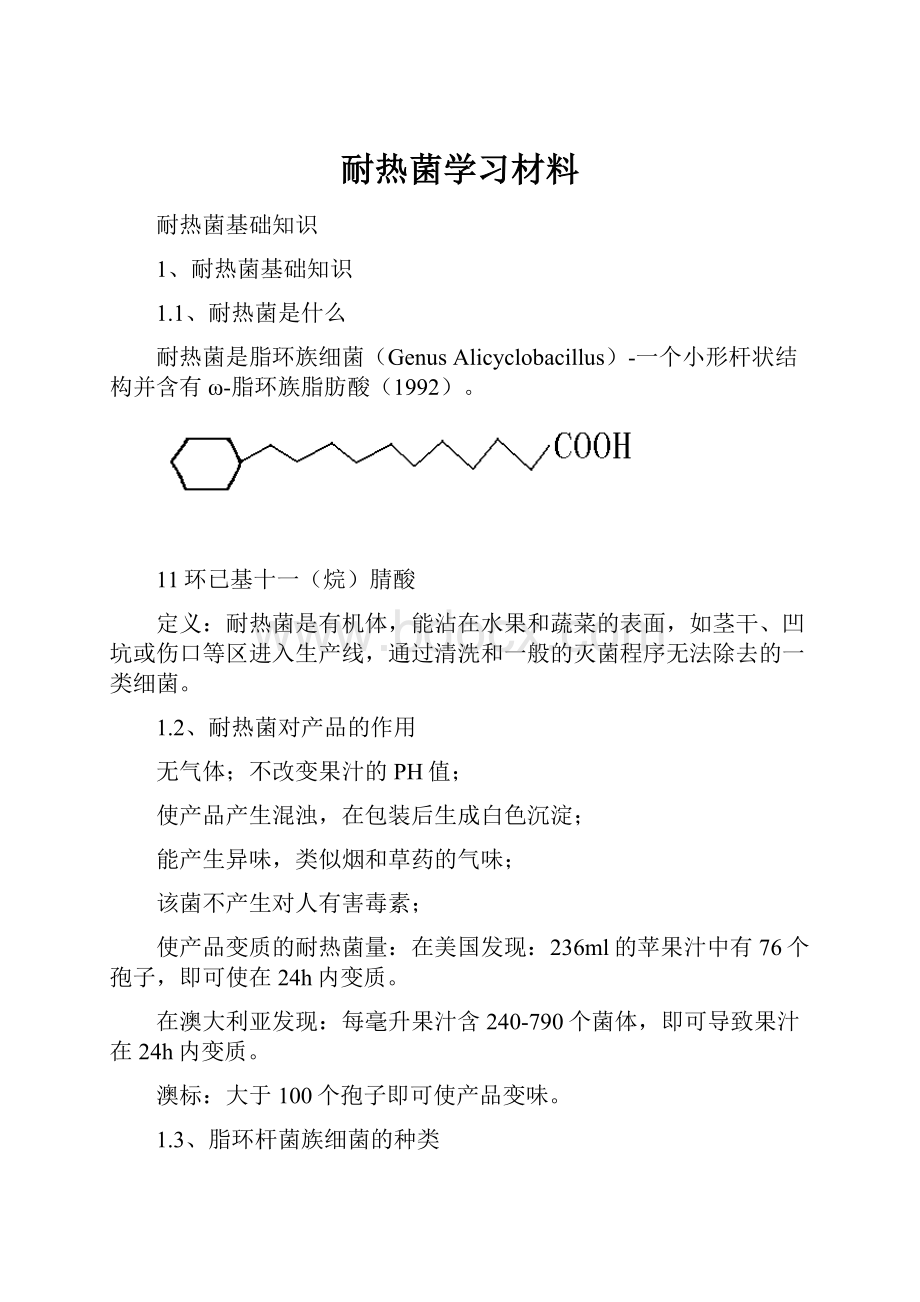

耐热菌是脂环族细菌(GenusAlicyclobacillus)-一个小形杆状结构并含有ω-脂环族脂肪酸(1992)。

11环已基十一(烷)腈酸

定义:

耐热菌是有机体,能沾在水果和蔬菜的表面,如茎干、凹坑或伤口等区进入生产线,通过清洗和一般的灭菌程序无法除去的一类细菌。

1.2、耐热菌对产品的作用

无气体;不改变果汁的PH值;

使产品产生混浊,在包装后生成白色沉淀;

能产生异味,类似烟和草药的气味;

该菌不产生对人有害毒素;

使产品变质的耐热菌量:

在美国发现:

236ml的苹果汁中有76个孢子,即可使在24h内变质。

在澳大利亚发现:

每毫升果汁含240-790个菌体,即可导致果汁在24h内变质。

澳标:

大于100个孢子即可使产品变味。

1.3、脂环杆菌族细菌的种类

有4种(有的资料说5种),但是,只有一种可以引起产品变质,即从土壤中分离出来的好酸菌:

A.acidoterrestris。

其它3种:

A.acidocaldarius(好酸,喜热);A.cyclohptanicus(缩胞膜含有ω-环庚烯);A.hesperidum(源于金苹果园)。

1.4、脂环杆菌族细菌的一些情况

只能在酸性条件下生长即低PH值;

能生成抗热孢子;

耐热(在冷冻温度下不生长);

是一需氧细菌;

耐热菌最早于1967年由日本人发现;

第一次引起产品变质是在德国,是1982年经过了一个漫长的夏季(温度很高my)后发生;

能生成使人厌恶的类似于烟或草药的气味。

1.5、脂环杆菌族细菌的生理特性

细胞大小:

2.9-4.3μm×0.6-0.8μm;

孢子大小:

比细胞略小,呈椭园形(能被UF堵住);

孢子位置:

终端--接近终端;

生长温度:

20-60℃;

最适宜生长温度:

45-50℃;

生长PH:

2.5-6.0;

最适PH:

3.5-4.0。

注:

澳大利亚标准:

‘食品微生物’AS1766.1.3-1991中最佳PH=3.5-4.0;8-12小时可以达到指数曲线平顶值;最佳生长条件为26-50℃;可在PH=2-7时存活于产品中;尤其在低于PH4.0下,可以发展成变种细胞;经48小时,大多数植物细胞均已形成孢子;孢子的耐热性:

D85℃=56分钟,D90℃=15分钟,D95℃=2.4分钟。

1.6、耐热菌的耐热特性

常规巴杀后菌的孢子仍然存活;

对于苹果汁D90℃=16-23分钟(即在90℃下要杀死果汁中90%的菌,需要16∽23分钟);

对于苹果汁Z=7.2-7.7℃(即将杀菌时间减少1/10,则杀菌温度需要增加7.2∽7.7℃);

巴杀及热冲击可以刺激孢子萌芽。

1.7、耐热菌最易生存的地方

菌的最初来源:

花园土壤、土壤、尘土、森林、南极火山、灌溉水等;

感染后:

树叶、水果表皮;

在水、过滤器、葡萄糖/蔗糖溶液、果汁(变质及没有变质)、浓缩汁、罐装番茄及加果汁的冰茶中都能生长。

1.8、耐热菌的检测方法(详见‘检验方法’中的“脂环杆菌的检测”)

将果汁稀释,在5分钟内加热至70℃,保温10分钟,在44-46℃、PH≤4.0的条件下,培养2天,用该果汁在琼脂培养基上划线培养,若有菌,再在PH<3.8培养,用国际果汁联合会统一的方法进行计数。

由于我们的;生产线的温度在50℃左右,如果线上有耐热菌,则菌在该条件下长时间的训化,使其最适宜的温度升至50℃。

我们在一家工厂做过这样的试验,对于同一个样品,在45℃下培养,没有发现耐热菌,而在50℃下培养,则有时就有耐热菌。

所以,现在对耐热菌的培养温度应该改为50℃。

1.9、耐热菌的变质形成的机理

耐热菌的芽孢粘在苹果的表皮进入果汁中,巴杀及热冲击又可以激活孢子萌芽。

对不同果汁的感染不一样,如西番莲果汁的香气易刺激ACB的生长,并能促进不受欢迎的Halophenolic化合物的生成。

1.10、预防耐热菌的思路

避免被土壤的污染:

让苹果原料不落地,不沾土;清汁罐、产品罐加滤菌呼吸阀。

强化对苹果的清洗:

对苹果的清洗要加表面活性剂、杀菌剂,以加强清洗效果。

与氧气隔绝:

生产过程中要与氧气隔绝,如在真空下生产(冷打浆),在充氮条件生产(布赫机的充氮压榨)。

氧气<0.1%。

VC作为吸氧剂,可以抑制耐热菌的生长。

设备的清洗:

对设备进行彻底清洗后,并用消毒剂(20%过氧化氢,5%Peracetic酸)将过氧化氢配成2—3%的浓度(现通达用5%的浓度),混合酸配成0.25%的浓度,充分清洗30-60秒。

也可以用明蒸汽进行杀菌,温度升至100℃时,保持15分钟以上。

提汁后,要马上对果汁进行杀菌。

清洗后,再对设备进行药杀。

蒸汽灭菌:

超滤以后的设备能用蒸汽灭菌的最好用蒸汽进行灭菌。

要定期对产品进行测试。

低温包装:

在包装前,最好将产品冷却至尽可能低的温度(只少≤20℃)。

低温贮藏:

产品要在低温下贮藏(0--5℃),绝不能在常温下贮藏。

认真按HACCP的操作规程操作。

生产上要连续、稳定、不间断进行。

浓缩汁过滤:

将浓缩汁用除菌纸板过滤,除去可能进入产品中的耐热菌,使产品得到保证。

用药物杀菌:

对生产线从浊汁罐以后的所有设备,除正常清洗外,还要进行药物喷淋杀菌。

保证环境卫生:

使全生产线的空气指标,达到良好以上,特别是灌装间的空气要达到优良以上。

最好对车间采用送过滤空气的措施。

…………

1.11、关于耐热菌概念的拓展

⑴、耐热菌的本来定义:

本来人们发现耐热菌时,是因为有了耐热菌,能使果汁产生混浊及一种使人感到不愉快的气味,但是,至今人们还没有发现这种耐热菌对人体有什么危害。

这是最早发现耐热菌时的认识。

这也是澳大利亚、美国等主要国家的观点。

这种菌叫脂环芽孢杆菌。

这种菌的特点:

这类菌在K板上可以检出。

a、能使果汁产生使人不愉快的类似烟和草药的气味;

b、发现的4种菌(有资料认为5种)中只有一种能产生这样气味;

c、这种菌及其产物,没有发现对人体有害;

d、该菌能使果汁发生混浊;

e、该菌不耐高温,现在人们把它称为轻度耐热菌。

f、生长合适的温度小于60℃。

⑵、对耐热菌的拓展:

人们又发现另外一些也耐热的菌,其特点是:

果汁澄清不变,清沏无沉淀,培养8-10天也无沉淀,无异味。

耐高温高压,而且耐酸,用130℃对产品杀菌也不起作用。

用现在的方法检测不到。

只能用清洗与药杀的方法控制,可以控制到90-95%。

这是第二种耐热菌。

这种菌在英国、日本等国还有嘉吉公司就提出了要求。

如果在土豆培养基上培养不出来,就说明没有问题。

在K、G板上检测的耐热菌,能使果汁混浊、沉淀,产生异味。

占60%的中度耐热菌则在果汁中不引起混浊、不产生沉淀、不产生异味,只是消耗了果汁中的营养成分,很难发现。

果汁中主要存在这两大类耐热菌。

本节主要参考宋工的讲课内容:

耐热菌分为轻度耐热菌、中度耐热菌和极度耐热菌三类,它们的生产温度范围分别为:

<60℃、60-70(80)℃、>80℃。

第三类在果汁中不存在,因此,在果汁中只有两种耐热菌。

国际市场对耐酸耐热菌的要求越来越严,其检测方法还不统一:

K氏板只能生长一种耐热菌,美国和欧洲用这种方法。

微生物的生长要依靠酶,K氏板上不含有分解蛋白胨的酶,所以其它的菌不生长。

在K氏板上生长的耐热菌为轻度耐热菌。

D板,能生长两种耐热菌,即温度<60℃一种和温度在60-70℃之间的一种。

这是英国要求的,比美国要严一些。

Y板,是奥地利采用的方法。

Y板是在K板的基础上,改蛋白胨为极蛋白胨,能生长K板耐热菌,还能生长<50℃的耐热菌及60-70℃中度耐热菌3种。

G板,日本要求用G板,G板用淀粉为培养基,能生长轻度耐热菌2种,中度耐热菌2-3种。

B板,欧洲又提出了新的B(BAT)板,相当于日本的G板,把低、中、极都培养出来,再进行鉴定:

环脂芽孢菌不得检出,其它控制一个数,如100、500或1000个。

K板只能控制轻度耐热菌,只占耐热菌的30%;Y板则还控制<50℃的耐热菌,占10%,共40%;中度耐热菌占耐热菌的60%。

125℃的高温杀菌后,轻度耐热菌及芽孢基本杀死。

这与含菌量有关,如50个菌就可以完全杀死,100个菌则可能有1-2个菌杀不死。

菌多了,抗热能力加强,菌产生的蛋白质能增强抗热能力。

有时130℃还杀不死,这主要是因为果汁中的菌太多。

现在,我们对G板的60%的中度耐热菌还没有控制,这是我们今后工作的重点。

中度耐热菌在40-70℃下都能生长,最佳温度为60℃,抗热能力强,125℃杀不死高酸果汁中的该菌,危险很大。

轻度耐热菌一般8-10分钟繁殖一代,而中度耐热菌3-4分钟繁殖一代。

用CLO2和H2O2可以杀死线上所有的耐热菌,那为什么还会有耐热菌呢?

因为,在线上还有活菌存在,尽管是少量没有杀死,量很少,也检测不出来,但是因为繁殖很快,所以使生产线还是有耐热菌。

2、嗜酸耐热菌(脂环芽孢杆菌)的控制

⑴、检验

成品检测采用TD/CL-B-005-2005

生产过程检测采用TD/CL-B-005-2005(修改部分:

清汁和水采样100ml,55℃,24h培养报结果,48h报最终结果)。

工艺用水,软水用PDA板测。

⑵、建议取样点

开机后一小时取样,取样点:

UF汁、清汁罐汁、树脂吸附汁、蒸发器汁、成品罐汁、软水。

开机14小时再取一样进行检测,每天2次。

⑶、成品检测用培养基及控制标准

表1、成品检测用培养基及控制标准

培养基

K板

D板

Y(K)板

G板

合格率(%

>98

60

50

40

说明:

a、成品用K、D板,同时检测培养温度为45℃,4天报告结果。

b.、Y(K)板、G板,由中心化验室进行检测,结果通知如厂。

⑷、清洗

工序的清洗要求见表1:

表2、清洗试剂浓度与清洗温度

清洗试剂

清洗目的

试剂浓度

清洗温度

清洗时间

NaOH

清洗

1.5-2.0%

≥55℃

按常规清洗

H2O2

杀菌

2.0-2.5%

<50℃

≥30分钟

CLO2

杀菌

150-200ppm

常温

≥30分钟

开机生产前要用2.0%的NaOH在90-95℃下进行清洗;然后用2-2.5%的H2O2或200ppm的CLO2浸泡或循环1时(平时不低于30分钟),用H2O2杀菌后,直接生产。

3对待耐热菌的一些观点

3、1、关于预防为主的观点

质量管理部的侯部长形象地将耐热菌比喻成“SAS病”,这个比喻太合适了。

在我们的生产实践中,已证实了这一点:

一旦生产线上有了耐热菌,那就不可能在十天八日可以解决的问题了。

对于耐热菌,我的看法是:

以预防为主,以杀菌为辅,实行防杀结合的原则。

也就是说,要加强清洗,使耐热菌在生产线上没有生殖繁衍的条件,同时,为了对产品的卫生指标进行保证,在工艺线上由前巴、后巴完成。

有的人不把预防搞好,而是整天想的是杀与堵。

如巴杀的温度由90℃,增加到95、98℃,后来又提高到121℃,又后来提高到125℃,甚至还有用到130℃。

有时还解决不了问题,则干脆就堵吧,于是就想到把浓缩汁经过除菌纸板过滤后,再进行灌装。

谁知对纸板过滤机的管理更难,开始的效果还不错,但越用越出问题,最后竟然出现这样的问题,本来没有耐热菌的果汁,经纸板过滤后,使果汁有了耐热菌。

由于人们有这种被动的杀、堵思想,认为可以万无一失地解决问题,因为产品经过了超高温灭菌,又有纸板的截堵,过了纸板马上灌装,是绝对不会出问题的。

其结果是,人们放松了对设备的清洗力度,放松了对工艺的严谨作风,结果使耐热菌全线大量繁殖,使杀、堵都失去了作用。

这种方法,带坏了职工的工作作风,耐热菌也早晚会泛滥,甚至达到不收场的地步。

对于杀菌的方法,要优先采用药杀。

3、2、是我们培养了耐热菌

为什么能这样说呢?

这是因为我们的生产本来就没有耐热菌,经我们的生产,由于清洗不彻底,使菌在生产上存活、繁衍。

现举一众所周知的例子:

新安装起来的果汁生产线,用同样的控制方法,一般不会有耐热菌产生,搞好了,一个月,不会有耐热菌产生,搞得差一点,则半个或二十几天,也就会有耐热菌了。

同样在榨季的开始,耐热菌也好一些,但是,经生产时间的延长,耐热菌的问题就突出出来了。

我们的生产线的温度基本是在50--51℃条件下,也把耐热菌训化得在该温度下最易繁殖。

我们培养耐热菌时,如果用45℃培养,没有菌株发现,但是改为50℃时,则有大量的耐热菌。

这就说明,菌是在我们的生产条件下训化成在50℃条件下,最易繁殖的菌种。

3、3、前、后巴杀不能保证杀死产品中的耐热菌

生产线上的前、后巴杀,只是在正确执行工艺的情况下,对产品的卫生指标进行保证的工艺措施。

但是,如果不安工艺操作,使生产线上耐热菌大量繁殖,这样前、后巴杀,都解决不了产品中的耐热菌问题。

因为,巴杀对微生物有一定的致死率,如果菌的量太大,尽管致率很高,未致死的比例很小,但是,由于总数太大,则就有相当数量的活菌留在产品中。

例耐热菌的D值,D95℃=2.4分钟,说明,在95℃下保持2.4分钟,则有90%的耐热菌被杀死。

如果果汁中含有3、4个耐热菌,那就能保证全部杀死,使产品达到商品无菌。

如果产品中含有1000个耐热菌,则经杀菌后,还有100个活菌,这样的产品,当然不会合格。

尤其要强调的是:

如果生产线上有了耐酸耐热杆菌,则在生产过程中,能大量地在果汁中繁殖,但是,经过巴杀也杀不死,使大量的耐酸耐热菌进入到产品中。

3、4、关于清洗的一些观点

有人认为超滤后的清洗重要,而超滤前的清洗对产品没有大影响。

这种看法是有片面性的。

因为只要压榨果汁被菌污染,则现在的超滤系统是挡不住耐热菌的,在清洗的过程中,就可以将耐热菌带到果汁清汁系统中来。

我们一致认为,超滤膜可以挡住耐热菌,但是超滤系统挡不住耐热菌。

超滤后的清汁有了菌,则在树脂罐里会很快以大量繁殖。

由于清果汁里有了耐热菌,则进入蒸发器后,产品中也就有了耐热菌。

经验证明:

只要清果汁里有了耐热菌,则蒸发水里也就有了耐热菌。

而蒸发水是我们用来对全生产线进行清洗用的,这种一来,就使全线每一个角落都将受到污染的威胁。

清洗:

要坚持24h、36h、48h的原则,即24小时内,要对全生产线所有的设备,进行彻底地清洗与消毒。

清洗用的时间,大概要四个小时左右。

在原料太多时,有时为了避免损失,可以暂时采用36小时进行清洗的方案。

在全线只有批次罐,因为不易空出,所以保证不了24小时的清洗周期,但是,最多不能超过48小时,一定要对其进行清洗与消毒。

3、5、关于对耐热菌没有要求产品的生产

在生产时,不管产品要不要求耐热菌,都要认真地对待。

因为,一旦生产线被耐热菌污染,就是很头痛的事,就不是十天八日能解决的问题了。

只有保证生产线不被污染,则以后生产的果汁,都能保证无耐热菌;更重要的是,这样严谨地要求,提高职工的质量意识,使按工艺要求精心操作成为习惯,或说形成一种科学地工作作风,对整个团队的建设,也将起到很大的作用。

果汁生产线要保证不被耐热菌污染,这是非常重要的。

现举一外商的例子:

有一个美国商人,要到中国定购一批浓缩苹果汁,回去重加工。

他们对产品提出的耐热菌,提出了严格的要求,不得含耐热菌。

我们问他,重加工,为什么对耐热菌的要求这样严呢?

他们的回答是,如果把我们的生产线给污染了,哪就是很麻烦的事。

3、6、关于高温杀菌

灭耐热菌不一定要高温。

清洗是解决耐热菌问题的最基本的措施。

只要能把清洗搞好,再用药物进行杀菌,完全可以控制住耐热菌。

04-05年通达的做法,已经证实了这一思路:

彻底清洗与药杀相配合,完全可以解决产品中的耐热菌问题。

也可以采用药物杀菌的方法。

它有以下优点:

一是可以安全彻底地对系统的耐热菌杀死。

但是,要选择合适的药物,采用合适的浓度及其相应的喷杀方法;另外,由于能保证线上无耐热菌,所以在工艺安排上,可以避免高温,这样就可以保证产品的质量,如对色值、浊度、富马酸、HMF等指标,都有好处。

4、果汁中耐热菌的引入及防止措施

4、1、从原料果引入

引入原因:

耐热菌主要是通过土壤传播的,所以,由苹果占的土壤,是耐热菌引人到生产线的主要途径。

我们的生产中也能发现:

在下雨天,由于原料上粘有较多的土壤,所以,在下雨天里生产的产品,耐热菌的量就高。

由苹果带入生产线的树叶、杂草等也是传播耐热菌的重要途径。

采取措施:

1)、要想控制耐热菌,要从源头上进行。

水流送苹果进车间时,为了保持水的清洁,一般采取将水断流、提升,进行二次流送的措施。

在断流时,将从苹果上洗下来的土壤、树叶、杂物等与苹果分开,将苹果由提升机提到二次清水流送槽内,进行二次流送苹果进生产车间。

2)、我们的流送水沟要尽量长一些,以有充分的时间,对苹果进行浸泡,有利于将微生物及农残等去掉。

3)、也可以在清水里添加一些消毒剂、表面活性剂等,使加强清洗的效果。

4)、上线后要把烂果、杂物等检干净。

5)、要用软化水进行2次高压喷淋,以尽量使原料果干净。

4、2、从前巴灭引入

引入原因:

1)、如果巴氏灭菌系统,由于操作原因,使生料进入酶解罐,而将原汁中的耐热菌引人到生产线上。

2)、由于设备原因,使杀菌温度、时间都达不到工艺要求,而使耐热菌引入到生产主队。

3)、如果前处理部分,对原料清洗不好,使大大量的耐热菌进入到果汁中,这时由于巴氏灭菌的特点,就可能有部分活耐热菌进入到酶解罐中。

4)、可能在前巴至酶罐之间的管路,由于清洗不干净或有死角,使耐热菌在此大量繁殖,甚至生产芽孢,这样,在生产时,由于巴灭后的果汁流经该管道时,芽孢就繁殖、孳生,使大量新生产耐热菌进入到生产线。

如果发生这种情况,很难用一般的方法能杀死这些芽孢。

采取措施:

1)、在操作时,开机后要打循环,等到温度后,再将物料切换到酶解罐。

2)、每年要对设备的仪器、仪表进行校正,重要的仪表,如在保持管末端加一温度表,使与设备上的仪表进行对照,以免因仪表出现问题,影响杀菌效果。

3)、一定要加强前处理工作,并对前巴进、出料果汁进行耐热菌监测,发现问题及时解决。

4)、全线所有的工艺连接管道,都要注意清洗,清洗的时间、温度、试剂浓度等都要有保证。

另外,清洗后用水冲干净后,再用消毒剂通过,如果是双氧水,就不用再冲洗,可以直接生产。

必要时,还可以用通明蒸汽的办法,对工艺连接管道进行杀菌、消毒。

4、3、从酶解罐进入

引入原因:

1)、没有坚持每天清洗,杀菌,使耐热菌形成了芽孢。

2)、清洗时,对连接管路与阀门没有清洗干净,也形成了芽孢,使在生产过程中,繁殖进入生产线。

采取措施:

1)、对于酶解罐,除了在每空一罐时,要用蒸发水进行冲洗外,还要在24小时内,进行碱洗,并在清洗干净后,再用双氧水喷淋后,进行生产。

2)、清洗时要特别注重管道、阀门、取样阀等的清洗,以免耐热菌在死角处繁殖。

在生产过程中,如果有时间,还到以将阀门等御下来,用消毒剂、清洗剂进行手工仔细、彻底清洗。

3)、直接用双氧水喷淋。

把罐清洗完后,而用2%左右的H2O2喷淋后,再把存在罐里的余液排放后,即可进行生产。

4、4、从超滤系统引入

引入原因:

1)、由于超滤清洗时,循环液进入到超滤的CIP罐(亦称清汁罐),最后冲洗不干净,污染了超滤系统。

2)、蒸发水的污染也能使超滤系统污染。

3)、超滤系统的死较多,易使耐热菌存留在其中。

如取样阀、排放阀、转换阀、仪表管路、到下道工序的管路等。

采取措施:

1)、改革超滤的清洗系统,使循环液不回超滤的CIP罐。

但是,原来的阀门的自动控制不能变,以免影响整体PLC的正常运行。

2)、对蒸发水进行控制,最好向蒸发罐加入消毒剂后,用于超滤的清洗。

3)、清洗时注意死角的清洗,有时间时,还可以御下来进行手工清洗。

4)、进行药杀。

4、5、树脂罐是培养耐热菌的温床

引入原因:

1)、由于树脂面积大,孔隙多,所以,菌在其存留的机率很大。

2)、如果一次杀菌不理想,有活菌存在,则形成了芽孢,落户树脂中,则越来污染超严重。

3)、清洗水含菌使树脂很快污染。

4)、从超滤来的果汁中有菌而污染。

采取措施:

1)、采用多种杀菌措施,如试剂杀菌、蒸汽杀菌等并用。

要进行精细操作,使每次都能将已存的耐热菌彻底杀死。

同时要对树脂的生产和清洗进行耐热菌检测,及时了解树脂的情况。

2)、要求每次都要清洗彻底,一旦发生有了芽孢,则要加强杀菌强度,如加大试剂量,加长杀菌时间等。

3)、要对蒸发罐进行批次管理,要绝对保证水的安全。

同时,对水罐也要进行检测、控制。

4)、改进超滤清洗系统,使超滤系统本身不被污染。

4)、进行药杀。

4、6、从蒸发器引入

引入原因:

1)、将清汁中的耐热菌,经蒸发,由蒸汽团将其带入到蒸发水中。

从而可以污染全生产线。

2)、由于清洗用蒸发水被污染,将耐热菌输入到蒸发系统。

3)、从被污染的蒸发器,可将菌带入到产品中。

采取措施:

1)、注意生产线的清洗,使果汁中的耐热菌量尽降低,再采用120℃或多或125℃杀菌后,进入蒸发器(对于2004年进的新蒸发器)。

2)、确保清洗用水的安全。

方法见后。

3)、将蒸发器进行彻底清洗、消毒,用高浓度的杀菌剂浸渍或御洗等方法,以消灭蒸发中内的耐热菌,更不能使菌形成芽孢。

4)、采用蒸汽对系统进行杀菌。

4、7、从灌装机及后巴引入

引入原因:

1)、后巴氏灭没有把耐热菌彻底杀死。

2)、从后巴到灌装机之间的管路没有清洗、消毒好。

3)、灌装室没有杀好菌,使灌装头带菌。

4)、无菌袋未经放射性杀菌。

5)、无菌室温度低,使空气进入无菌袋。

6)、生产完后,不能及时入冷风库,使菌在稀释果汁区繁殖。

采取措施:

1)、降低产品中的菌量,正确操作,确保后巴的杀菌温度。

2)、必要时,要对产品进行高温杀菌(如120℃以上)。

3)、用消毒剂或蒸汽进行消毒、杀菌。

4)、在正式灌装前,要手动向灌装室多喷几次蒸汽,以确保把无室保持无菌。

5)、进无菌袋时,一定要进经放射性杀菌,并贴有红点的袋。

6)、在灌装时,要保持对无室供足够的蒸汽(对意大利生产的灌装机很重要)。

7)、产品要在20℃下灌装,并马上进入0--5℃的冷风库贮藏。

8)、保障灌装间的空气,达到优良以上水平。

4、8、从清洗用蒸发水引入

引入原因:

1)、在超滤清洗完后,一般蒸发水罐空,或液位很低,如果操作不当,则从循环罐、蒸发水罐的进料阀,将循环罐的果汁,回流到蒸发水罐。

2)、蒸发水进超滤循环罐的自动阀门,如果关闭不严,则由于在操作中,有时出现蒸发水罐压力低低时,使循环液倒流到蒸发水罐。

3)、产品中有了耐热菌,则蒸发器产生的冷凝水也就有了耐热菌。

4)、对蒸发水罐,长时间内不清洗,使菌繁殖起来。

5)、清洗蒸发水罐时的用水被污染,使菌带入蒸发水罐。

采取措施:

1)、清洗完后,将循环罐、蒸发水罐的阀门全都关闭。

如果用自动操作不能操作,则转换到手动操作,把两个阀门关闭。

2)、在蒸发水进循环罐的自动阀门前,加一手动阀门,在生产时,把手动阀关闭,待清洗时打开。

3)、不能使有菌产品进蒸发器(见“从蒸发器引入”措施1)、)。

4)、对蒸发水罐,要进行批次管理,每天都要对其清洗,或两天清洗一次。

5)、用消毒剂,对清洗水进行消毒后,再对水罐进行清洗。

5、工厂耐热菌解决实践

西峰厂04年10月25日的耐热菌结果,几乎全线污染,3只蒸发水罐的耐热菌计数都为:

多;2台超滤水也为:

多;1#浓汁:

72个、2#浓汁:

多。

看了检测结果之后,真是头都大了。

28日,召开了班长以上的干部会议,在会上,杜总很严肃地对各部门的问题进行了批评。

在会上我与宋工,分别对耐热菌的防治提出一系列的建议,并把我的资料发给他们。

第二天即10月29日