QC提高墩柱外观质量DOC.docx

《QC提高墩柱外观质量DOC.docx》由会员分享,可在线阅读,更多相关《QC提高墩柱外观质量DOC.docx(28页珍藏版)》请在冰豆网上搜索。

QC提高墩柱外观质量DOC

提高墩柱外观质量合格率

黑龙江农垦建工路桥有限公司山东青临高速第20合同段墩柱外观质量QC小组

前言

随着我国路桥建设水平的迅猛发展,其施工工艺、检验标准也随之不断提高,特别是对混凝土结构物外观质量的要求越来越高,究竟如何保证和提高外观质量成为施工单位当前重要的课题之一。

墩柱是桥梁下部结构重要的构成部分,广泛运用于各种桥梁的设计中。

山东青临高速K188+378.5兖石铁路分离立交全长756.5米,共有混凝土墩柱120棵,混凝土墩柱外观质量控制至关重要。

为此,按照公司工作部署,结合项目特点,山东青临高速项目部成立了墩柱外观质量控制管理小组,并积极开展质量活动,确保达到预期目标。

一、工程概况

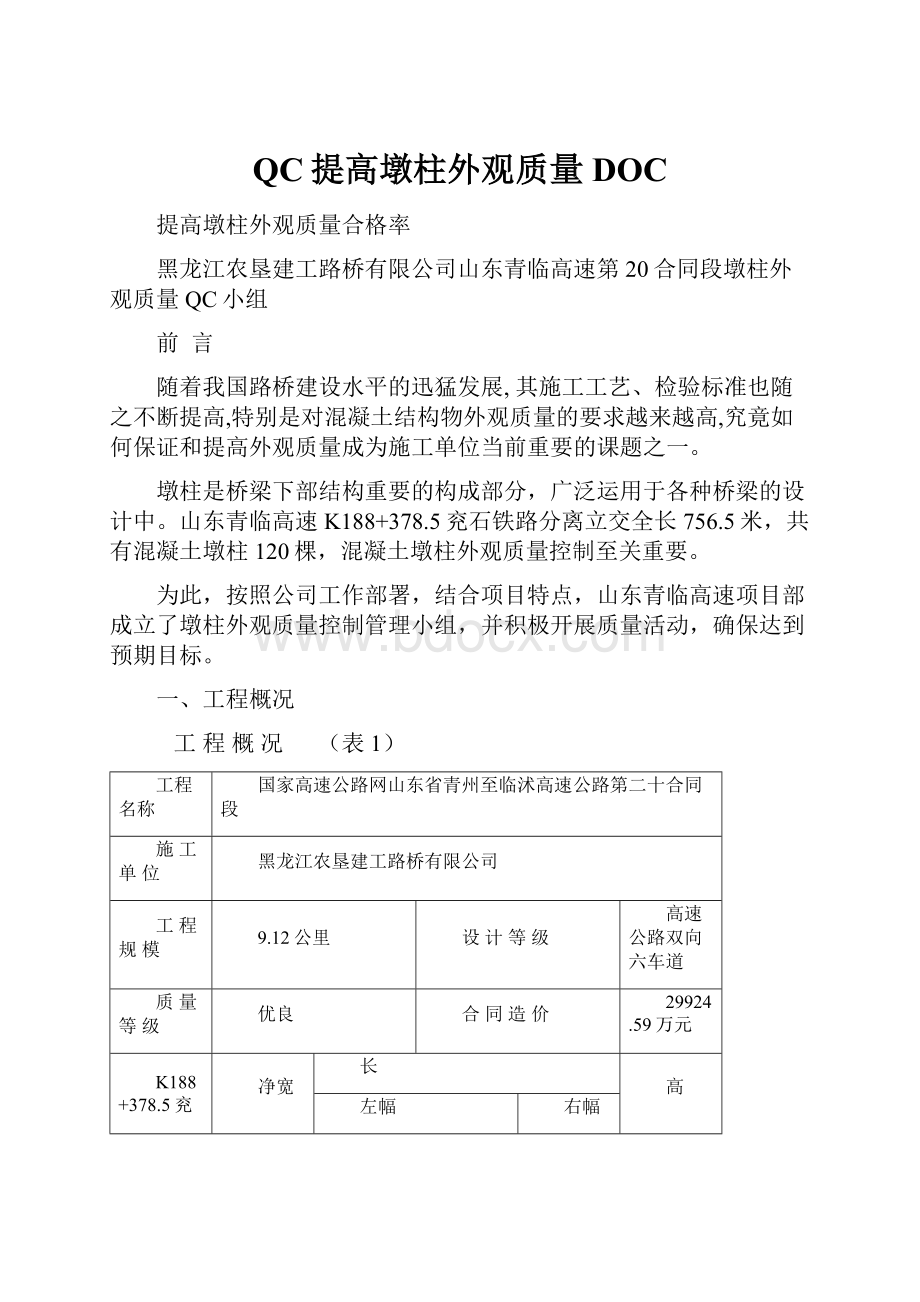

工程概况(表1)

工程名称

国家高速公路网山东省青州至临沭高速公路第二十合同段

施工单位

黑龙江农垦建工路桥有限公司

工程规模

9.12公里

设计等级

高速公路双向六车道

质量等级

优良

合同造价

29924.59万元

K188+378.5兖石铁路

分离立交桥

净宽

长

高

左幅

右幅

单幅15.5m

756.5m

736.5m

9.32m

工程

概况

青临高速公路属于国高网长深高速的一部分,位于山东省境内。

我标段K188+378.5兖石铁路分离立交共有混凝土墩柱120棵。

该桥混凝土墩柱工程被列为山东省混凝土质量通病专项治理工作示范工程。

制表人:

朱克楠制表时间:

2010年4月5日

二、小组概况与简介

1、小组概况

QC小组概况(表2)

小组名称

山东省青临高速第20合同段墩柱外观质量QC小组

课题名称

提高墩柱外观质量合格率

成立时间

2010.4.1

活动次数

43次

活动时间

2010.4.10-2010.11.20

课题类型

现场型

小组宗旨

满足顾客高要求,树立企业新形象

制表人:

朱克楠制表时间:

2010年4月5日

成员简介(表3)

序号

姓名

性别

年龄

工作岗位/职务

职称

文化程度

TQM培训

1

钟祖遥

男

48

项目经理/组长

高级工程师

本科

80学时

2

彭戈

男

44

项目总工/副组长

高级工程师

本科

88学时

3

李正文

男

41

桥梁副经理/副组长

高级工程师

本科

88学时

4

李君

男

34

质检工程师/组员

工程师

大专

80学时

5

武传华

女

41

试验室主任/组员

工程师

大专

76学时

6

尹相贵

男

28

工程部长/组员

工程师

大专

80学时

7

闫德明

男

40

结构工程师/组员

工程师

大专

80学时

8

张国华

男

35

测量工程师/组员

工程师

大专

76学时

9

朱克楠

男

28

内业主管/组员

助理工程师

大专

76学时

10

杨俊华

男

38

施工员/组员

工程师

大专

80学时

11

陈常友

男

41

公司工程管理部/顾问

高级工程师

本科

70学时

制表人:

朱克楠制表时间:

2010年4月5日

2、小组简介

为贯彻落实山东青临高速项目办施工要求和质量目标,严格执行公司工程项目施工质量管理制度,保证工程建设质量,项目经理部结合公司施工技术管理经验,针对兖石铁路分离立交桥结构特点,项目部单独成立了兖石铁路分离立交桥墩柱表观质量QC小组,并制定了表观质量控制标准和小组活动实施方案,并在施工过程中小组成员按预定方案组织实施各项活动,切实提高墩柱表观质量合格率,达到活动制定的目标。

本QC小组获得公司2010年度质量管理活动小组一等奖,并在本年度公司组织的施工生产综合管理培训班上对其管理经验进行了表彰和交流。

制图人:

李君制图日期:

2011年1月24日

图1公司年度综合管理培训班交流现场

3、墩柱表观质量控制标准。

见表4:

QC小组墩柱质量目标标准要求(表4)

序号

项目名称

标准要求

备注

1

水纹

根据模板实际拼接特点,每根墩柱全面检查,

且检测记录不少于4断面*4处,不得有水纹现象

检测频率可以加密。

2

烂根

每根墩柱周边全面检查,且检测记录不少于8处,不得有烂根现象

3

气泡

每根墩柱周边全面检查,且检测记录不少于10处,表面1m2面积上的气泡面积总和不大于3×10-4m2,最大气泡直径不大于3mm,深度不大于3mm

外侧柱不得有气泡现象

4

表面色差

每根墩柱周边全面检查,在同一视觉空间内,混凝土表面颜色一致,色泽均匀,表现混凝土的自然色。

自然光下,4m处肉眼看不到明显色差。

且每根墩柱检查记录不少于4断面*2处

5

蜂窝

每根墩柱周边全面检查,每平方米表面蜂窝不得超过0.2%;且每根墩柱检测记录不少于5断面*4处;外侧柱不得有蜂窝现象

6

麻面

每根墩柱周边全面检查,每平方米表面麻面不得超过0.2%;且每根墩柱检测记录不少于5断面*4处;外侧柱不得有麻面现象

7

模板拼缝

整齐、平直,节段不得有错台,在同一视觉空间交圈,且印记宽度不大于1.5mm;每墩柱模板缝全部检测,每节段模板检测记录4点

制表人:

朱克楠制表日期:

2010年4月5日

三、选题理由

四、现状调查

在工程没有正式施工前,首先进行了试验柱施工,试验柱长×宽×高=20cm×20cm×200cm,然后在左幅27#墩对墩柱进行试验施工,为以后工程施工提供控制数据。

在完成了左幅27#墩墩柱施工后,对砼外观质量进行了调查。

制图人:

李君制图日期:

2010年4月7日

图2现状调查合格率柱状图

由柱状图分析计算墩柱外观质量合格率并整理制成缺陷调查频数表5、表6:

墩柱表观质量合格率缺陷调查表(表5)

序号

项目名称

合格

不合格

点

合格率(%)

点

不合格率(%)

1

水纹

23

58

17

42

2

烂根

9

53

8

47

3

气泡

15

75

5

25

4

表面颜色不一致

13

76

4

24

5

蜂窝

57

94

3

6

6

麻面

38

95

2

5

7

模板拼缝

24

96

1

4

合计

179

81.7

40

18.3

制表人:

朱克楠制表日期:

2010年4月7日墩柱外观质量缺陷频数表(表6)

序号

项目名称

频数(点)

频率(%)

频率累计(%)

1

水纹

17

42.5

42.5

2

烂根

8

20

62.5

3

气泡

5

12.5

75

4

表面颜色不一致

4

10

85

5

蜂窝

3

7.5

92.5

6

麻面

2

5

97.5

7

模板拼缝

1

2.5

100

合计

N=40

制表人:

朱克楠制表日期:

2010年4月7日

根据表6统计数据,绘出墩柱外观质量合格率缺陷排列图。

见图3:

制图人:

李君制图日期:

2010年4月7日

图3墩柱外观质量缺陷排列图

从以上图表中分析可知:

墩柱外观质量不同程度地出现了色差、水纹、蜂窝、麻面、烂根和气泡的质量缺陷。

数据表明:

水纹、烂根现象较严重,其次是气泡和表面颜色控制较差。

五、设定目标

1、确定目标

目标确定:

墩柱外观质量目标合格率由目前的81.7%提高到95%以上。

制图人:

李君制图日期:

2010年4月7日

图4设定目标

2、设定目标可行性分析:

(1)、理论分析其可行性

水纹、烂根现象平均合格率分别为58%和53%;气泡和表面颜色现象平均合格率分别为75%和76%,如果解决这四个方面的外观质量问题的85%,就可以达到制定的目标值。

81.7%+(1-81.7%)×93.3%×85%=96.2%

(2)、活动小组综合实力

①、技术力量雄厚:

本项目质量管理小组成员综合素质较高,公司工程管理部负责人主抓小组活动,项目部经理和总工程师担任副组长,其他专业技术人员为小组成员,其中,高级工程师4人,中级工程师6人,助理工程师1人,公司工程管理部技术干部进行技术管理指导。

另外,墩柱施工队伍专业化,具有六年的类似施工经验且管理得当。

②、实行质量管理责任制,制定了完善的质量控制体系,在活动过程中各负其责、各尽其能,完全满足小组活动的各项要求。

③、管理制度可行:

项目岗位责任制明确,目标制定明确,活动分工明确,规范施工明确,检验检测制度明确,实施方案明确。

④、通过对质量问题、技术力量和施工队伍等方面的分析,墩柱外观质量达到合格率95%完全可行。

另外,公司近几年在辽宁阜朝高速21合同段、江西景婺黄高速C7标段及黑龙江省诸多条高速公路桥梁建设中,按照公司标准,合格率都控制在95%以上。

结论:

最后大家通过综合分析确定,实现墩柱外观质量合格率95%是切实可行的,可以实现这个目标。

六、原因分析

项目部QC小组根据兖石铁路分离立交桥墩柱表观质量合格率目标,结合实际施工现状综合能力,针对混凝土墩柱出现水纹、烂根、气泡和色差等质量缺陷,并结合5M1E法分析,找出影响墩柱表观质量合格率的原因并绘制因果图。

制图人:

李君制图日期:

2010年4月7日

图5影响墩柱外观质量合格率因果图

七、要因确认

1、要因分析

通过5M1E法和因果分析图,共收集到末端因素10个,现对这10个末端因素进行调查分析和现场测量,进行要因确认。

经过小组讨论研究,影响墩柱表观质量合格率的要因因素主要有4个。

制图人:

李君制图日期:

2010年4月7日

图6外观质量缺陷分析会议

要因确认表(表7)

序号

末端因素

验证方法

确认标准

论证分析

负责人

结论

1

模板接缝不平整

现场检测

满足目标规范要求

模板接缝不平整会造成错台、接缝印记较深等现象

李君

否

2

模板安装不细致

现场调查

满足目标规范要求

模板安装不细致,会导致漏浆,造成烂根现象

杨俊华

否

3

涂脱模剂不到位

现场检测

满足目标规范要求

模板打磨不彻底、脱模剂涂抹不到位会造成砼表面有色差、颜色不一致等现象

李君

是

4

粗集料含泥超标

现场检测

满足目标规范要求

含泥量过大,砼表面光泽度不够

武传华

否

5

人员技能不熟练

现场测试

满足施工要求

通过现场调查分析及以往施工经验,欠振会造成蜂窝、麻面等现象,漏振会造成蜂窝、空洞、露筋等现象,过振会造成水纹、砂斑、麻面等现象。

彭戈

是

6

技术交底不详细

现场调查

每个技术工人均需掌握技术交底书内容

技术交底不详细会造成工人对施工技术控制要点不清楚

彭戈

否

7

砼浇筑方法不当

现场调查

满足目标规范要求

砼浇筑方法不当会造成砼离析或振捣不到位

闫德明

否

8

砼坍落过大或过小

现场检测

满足目标规范要求

现场对每车砼进行坍落度测试,发现每车砼坍落度存在差异

武传华

是

9

砼配合比存在问题

现场检测

满足目标规范要求

试验室对砼配合比进行多次试验,选取最优配合比

武传华

否

10

砼搅拌时间过短

现场检测

满足目标规范要求

砼搅拌时间过短会造成砼和易不好

尹相贵

否

制表人:

朱克楠制表日期:

2010年4月7日

2、确定要因

进行分析得出造成墩柱砼出现水纹、烂根、气泡和色差的主要因素有以下三点:

八、制定对策

针对确认的主要原因(要因),小组成员制定了相应的对策:

墩柱外观质量缺陷治理要因对策制定表(表8)

序号

要因

对策

目标

措施

地点

负责人

完成时间

1

模板打磨不彻底,脱模剂涂抹不均匀

规范奖罚管理制度,提高施工质量意识

消除

色差

制定奖罚制度,现场技术员全过程监督模板打磨和脱模剂涂抹质量,脱模剂涂抹半小内完成模板拼装和密封保护,防止污染。

施工现场

李正文

朱克楠

2010.4.20

2

砼坍落度控制不均匀

定期对拌和机计量器具进行校验。

提高拌和站操作手质量意识。

消除色差、蜂窝、麻面、气泡和水纹

每三个月对拌和站计量器具进行校验。

拌和站操作手必须经过培训合格后上岗。

制定了严格的奖罚措施。

在拌和站和施工现场每车检查坍落度。

拌和站、

施工现场

武传华

2010.5.4

3

欠振、漏振、过振

加大技术交底力度

消除蜂窝、麻面、气泡和水纹

把砼振捣质量落实到每个振捣手,严格要求振捣手既不能欠振,也不能过振,更不能漏振,砼振实即可。

现场技术人员全过程监督控制。

施工现场

闫德明

杨俊华

2010.5.4

制表人:

朱克楠制表日期:

2010年5月4日

九、对策实施

实施一:

针对“模板打磨不彻底,脱模剂涂抹不均匀”要因

1、项目部QC小组结合公司技术质量管理制度,由项目经理钟祖遥同志组织有关人员学习文件精神,并制定了本项目部施工生产奖罚办法。

2、项目副经理李正文、总工彭戈对技术要求和施工要点作了部署。

由于墩柱高度不一致,在4.88~9.49m之间,因此,模板加工时按以下原则进行:

正常段按4m分节拼装,另外加工1m、1.5m高的调节段。

每节按两片半圆形制作,平缝、竖缝的连接处设6cm宽的法兰,以便于接缝位置粘贴橡胶条来保证严密。

模板块之间均用高强度螺栓连接。

模板正式安装前,先在地面按墩柱高度进行试拼装,对不能满足要求的部位进行修整。

模板每次安装前用磨光机打磨干净,用棉纱去除灰浆皮和其它污垢,然后均匀涂刷脱模剂。

为保证混凝土的外观质量,模板安装前30分钟涂刷脱模剂,并用塑料薄膜覆盖。

脱模剂使用优质机油+柴油(机油:

柴油=7:

3)。

脱模剂要涂刷均匀、不得过厚,安装前用抹布涂制图人:

李君制图日期:

2010年11月10日

擦一遍,确保模板立起时不流淌,防止在浇筑混凝土前脱模图7模板安装前节间处理

剂流淌到结合面上。

模板间的接口缝用封口胶泥密封剔平。

安装时,模板的两条竖缝与路线轴线平行。

要求现场管理人员加强监控,并加大奖罚力度。

3、实施效果检查:

2010年5月13日,QC小组将已施工的10棵墩柱模板打磨、脱模剂涂抹情况进行汇总如下:

检查项目

合格点数

不合格点数

合格率(%)

对策是否可行

模板打磨情况

38

2

95

是

脱模剂涂抹情况

19

0

100

是

墩柱模板质量检查结果汇总表(表9)

制表人:

朱克楠制表日期:

2010年5月13日

4、实施结果分析:

模板打磨光滑、无锈迹;脱模剂涂抹均匀,满足目标施工规范要求,对策可行,完成目标。

实施二:

针对“砼坍落度控制不均匀”要因

1、由试验室主任武传华组织小组责任人员对混凝土影响较大的减水剂和粉煤灰严格按照程序分批次进行检验,在质量不稳定时加大检测频率。

2、定期对拌和机的计量器具进行标定,保证各种原材料的入机剂量。

同时对砼罐车定期进行检查,看是否有漏浆现象。

3、混凝土搅拌时,其投料顺序除应符合有关规定外,水泥、粉煤灰和外加剂同步掺入,干拌30s,再加水湿拌150s,使外加剂在搅拌

期间内充分与混凝土发生作用,改善混凝土的和易性。

4、混凝土搅拌完毕后,按照规定频率用坍落度筒对混凝土坍落度进行检测,检测合格后方可外运。

坍落度在搅拌地点和浇筑地点分别取样检测,以确定砼的坍落度损失,确保混凝土浇注时入制图人:

李君制图日期:

2010年11月10日

模坍落度符合设计要求。

图8混凝土坍落度检测

5、实施效果检查:

2010年5月13日,QC小组将已施工的10棵墩柱混凝土坍落度检测结果进行汇总如下:

墩柱混凝土坍落度检测结果汇总表(表10)

坍落度检测地点

合格次数

不合格次数

合格率(%)

对策是否可行

拌和站

52

0

100

是

施工现场

58

1

98.3

是

制表人:

朱克楠制表日期:

2010年5月13日

6、实施结果分析:

混凝土坍落度拌和站出厂全部合格,施工现场检测一次不合格(经调查:

系因混凝土运输车出现故障,导致混凝土坍落度不合格),墩柱混凝土坍落度满足目标施工规范要求,对策可行,完成目标。

实施三:

针对“欠振、漏振、过振”要因

1、混凝土浇筑时,为了防止混凝土自高处向模内倾卸时发生离析,当倾落高度超过2米时,通过串筒下料。

振捣工两人,振捣时分工合作,互相监督,各负其责。

混凝土振捣要连续、分层进行,分层厚度不超过30cm。

采用φ50型振捣棒,混凝土振捣间距控制在1.5倍振捣半径左右,与侧模保持50-100mm的距离,插入下层50-100mm。

振捣时快插慢拔,振捣完毕后徐徐提出振动棒,严禁振动棒碰撞模板、钢筋。

观察混凝土密实程度以混凝土不再下沉、不冒气泡,表面显现平坦、泛浆为止(利用时间进行校核,约在20~30s)。

既制图人:

李君制图日期:

2010年11月10日

不能欠振也不能过振,更不能漏振。

混凝土浇筑完图9邀请专家现场指导

成后,对砼外露面及时进行收浆处理。

2、实施效果检查:

2010年5月13日,QC小组将已施工的10棵墩柱欠振、漏振、过振情况检查结果如下表:

墩柱欠振、漏振、过振情况检测结果汇总表(表11)

检测项目

合格点数

不合格点数

合格率(%)

对策是否可行

欠振

38

100

100

是

漏振

40

2

95

是

过振

40

0

100

是

制表人:

朱克楠制表日期:

2010年5月13日

3、实施结果分析:

通过对10棵墩柱的外观检查,只有两处漏振,漏振面积分别为0.22m2和0.15m2,满足目标施工规范要求,对策可行,完成目标。

十、成果评价及效益分析

1、成果评价

活动后随机抽查10棵墩柱外观质量结果如下:

对策实施后检查结果(表12)

项目

检查结果

备注

砼表面色差

混凝土表现混凝土的自然色,在同一视觉空间内,混凝土表面颜色一致,色泽均匀。

自然光下,4m处肉眼看不到明显色差。

表面质量

混凝土表面无蜂窝、麻面、水纹、烂根等现象。

表面1m2面积上的气泡面积总和均不大于3×10-4m2,最大气泡直径1.5mm,深度0.5mm

模板拼缝印记

拼缝印记整齐、均匀,在同一视觉空间交圈,且印记宽度均不大于1.5mm。

混凝土修补

无修补。

制表人:

朱克楠制表日期:

2010年4月10日

活动后合格率统计表(表13)

序号

项目名称

合格率(%)

1

2

3

4

5

6

7

8

9

10

1

表面

颜色

98.7

96.4

98.3

96.4

97.2

96.5

98.5

97.1

95.3

97.5

2

水纹

100

99.4

98.4

100

97.2

100

100

98.5

100

100

3

蜂窝

100

100

99.7

100

97.5

99.8

99.4

100

99.5

97.4

4

麻面

100

100

100

100

100

100

100

100

100

100

5

烂根

100

100

100

100

100

100

100

100

100

100

6

气泡

98.7

100

98.5

99.8

99.4

100

98.1

99.2

100

98.8

7

模板

拼缝

100

100

100

99.4

100

100

100

100

99.2

99.4

合计

99.3

制表人:

朱克楠制表日期:

2010年11月20日

制图人:

李君制图日期:

2010年11月20日

图10活动前后墩柱外观质量合格率对比

结论:

按对策实施后,混凝土表面色差、蜂窝、水纹、气泡和模板拼缝印记明显降低,杜绝了麻面和烂根现象。

已生产的墩柱均未进行混凝土修补,外形轮廓分明、线型直顺、色泽自然,墩柱外观质量合格达到了95%以上,达到了既定目标。

图13墩柱整体外观质量

2、效益分析

1)经济效益:

通过项目部QC小组活动的实施,本标段的质量管理水平和工程质量有了很大的提高,产品质量过硬,避免了经济损失。

同时,由于活动质量科学合理,大大缩短的施工工期,墩柱由原计划的11月30日完成缩短至11月20日,缩短工期10天。

通过公司计划财务部成本核算,本活动过程节约人工费、机械费等费用共计10余万元。

节约人工费计算:

工人:

17(人)×100(元/人·天)×10(天)=17000(元)

管理人员:

5(人)×150(元/人·天)×10(天)=7500(元)

节约机械费计算:

装载机:

3(台)×30000(元/台·月)×10(天)/30(天)=30000(元)

砼运输车:

3(台)×28000(元/台·月)×10(天)/30(天)=28000(元)

12吨吊车:

1(台)×20000(元/台·月)×10(天)/30(天)=20000(元)

人工、机械费共计节约102500元。

2)社会效益:

项目部QC活动小组的成立和实施,在山东省青临高速公路引起很大的轰动,业主及总监理工程师多次组织各标段责任人到施工现场观摩交流,我标段施工的墩柱工程被列为“山东省混凝土工程质量通病专项治理活动”样板工程。

另外,通过活动,提高了专业技术人员的管理水平和专业施工人员的施工素质,总结了宝贵的施工经验和管理经验,树立了良好的企业形象,为公司的快速、跨越式发展奠定了基础。

十一、标准化和巩固措施

标准化:

1、为推广施工技术,项目部QC小组对活动资料进行了总结整理,形成《混凝土墩柱外观质量作业指导书》,上报公司工程管理部备案,并在年底公司举办的培训班上宣传交流。

2、施工过程中贯彻落实全过程质量控制制度。

3、严格施工技术交底制度,交底到位、有力度。

4、制定岗位责任制,分工明确,各负其责,奖罚分明。

巩固措施:

1、项目部施工专业技术人员坚持实践科学发展观,结合QC小组活动材料和自身施工经验体会,继续深入学习掌握控制墩柱外观质量合格率的措施方法,继续研究更加完善的技术措施,使墩柱外观质量合格率更上一个台阶。

2、继续完善施工管理制度,提升专业技术人员综合素质,提高施工管理水平,建设精品工程。

3、随机抽查10棵墩柱外观质量如下:

巩固阶段墩柱外观质量合格率统计表(表14)

序号

项目名称

合格率(%)

1

2

3

4

5

6

7

8

9

10

1

表面

颜色

97.2

95.4

97.2

98.9

94.2

100

96.7

100

98.5

99.4

2

水纹

100

98.1

97.2

100

99.3

100

95.6

98.2

100

96.3

3

蜂窝

95.6

10