跑车防护装置说明书.docx

《跑车防护装置说明书.docx》由会员分享,可在线阅读,更多相关《跑车防护装置说明书.docx(28页珍藏版)》请在冰豆网上搜索。

跑车防护装置说明书

ZDC30-1.2型跑车防护装置

ZDC30-1.2型跑车防护装置安装规范

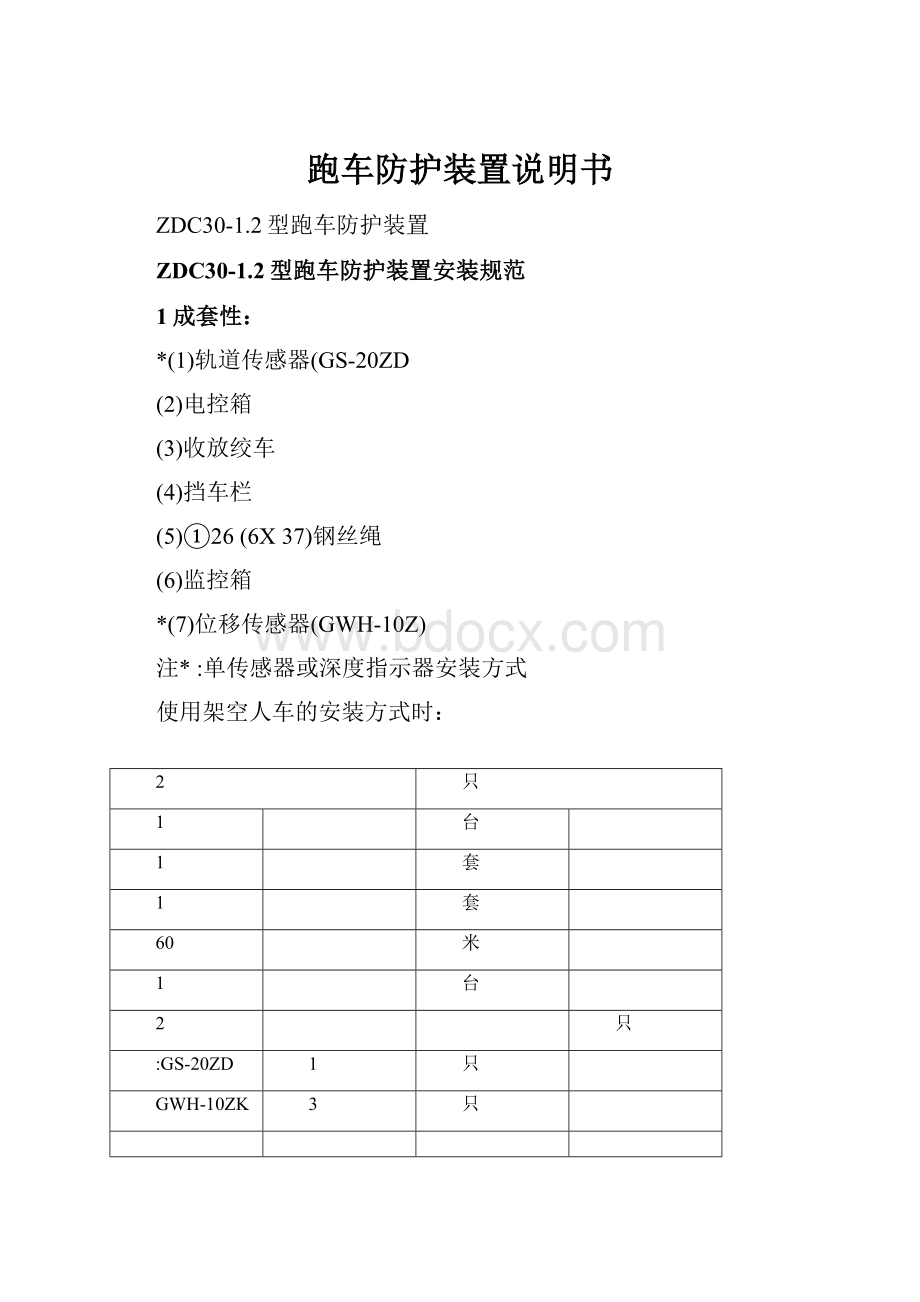

1成套性:

*

(1)轨道传感器(GS-20ZD

(2)电控箱

(3)收放绞车

(4)挡车栏

(5)①26(6X37)钢丝绳

(6)监控箱

*(7)位移传感器(GWH-10Z)

注*:

单传感器或深度指示器安装方式

使用架空人车的安装方式时:

2

只

1

台

1

套

1

套

60

米

1

台

2

只

:

GS-20ZD

1

只

GWH-10ZK

3

只

2矿方需备材料:

名称

规格

数量

用途

开关

1台

提供并控制660/380电源用

槽钢

25#

1根(视现场定长

度)

放置收放绞车及吊挂挡车拦用

电缆

MY-0.38/0.66-3x4+1x4

视现场定长度

供主动力/控制电源用

*信号线

10*0.75mm2

视现场定长度

声光监控箱用

铁管

6分

视现场定长度

护轨道传感器线用

弯头

6分

4个

连接护线管

钢丝绳卡

①28或①26

10套

卡钢丝绳用

钢丝绳

①26

24米

编制挡车拦用

铁丝

12#

2kg

扎制挡车拦用

润滑油

N680/320

2kg

减速机用

膨胀螺栓

①10

6个/台

固定控制器用

注*:

注:

若采用多台联网通讯,则用MHYVP2*1n2型双绞屏蔽线替换

10*0.75mm2型信号线

SC专感器

3位置的确定

3.1传感器安装

3.1.1传感器(SASC的位置确定:

3.1.1.1A段距离的确定

取上变坡点下大于一列车长度装置“SA'传感器,考虑到挡车栏打开提前量,

传感器安装距挡车栏8V处(8-为提升时间,V-为矿车速度);若有偏口或岔道一定要错开偏口岔道不小于15米装置,推荐取上变坡点下30米处装置SA传感

因为:

ZDC30-1.2型跑车防护装置的收方绞车将挡车栏从下限位提升到2.4米的高度的时间最大为8s.可以根据实际情况,确定挡车栏的提升高度,提升时间为挡车栏提升高度/0.3.

所以:

S=”Vmax其中Vmax为绞车正常运行时的最大速度,同理“SC传感器到挡车栏的距离(C段)的计算同“SA'。

注:

“SA'、“SC传感器确定装置位置时一定要错开偏口或岔道大于15米。

若采取轨道单传器程序,即去掉“SC传感器的位置。

3.1.2轨道的截取及钻孔(如1图示)

在确定好安装“SA、“SC位置处(尽量选择不放在水沟的一侧),量好距离及道夹板的孔距等,在地面上截取同型号的钢轨3米2根,若钢轨为22kg/m

以上型号的准备为①18、①24的钻头,若为22kg/m以下型号的准备①18、①22的钻头。

在3米钢轨上从上到下2米处确定要打孔的地方,在此处护好道夹板,然后从轨面正中心用①18的钻头向下钻通,然后用①24或①22的钻头扩大,具体尺寸如图。

钻完孔后将传感器(SA或SC放入看是否合适,不能高出轨道面,也不能低于轨道面,一定要平齐。

3.2吸能器的位置及安装(如2图示)

在巷道与轨道之间挖基础,尺寸如图2所示。

将吸能器放入基础中,吸能器开口方向及离轨道的距离尺寸如图所示,浇注吸能器时吸能器中心应垂直斜坡面地脚螺栓装置在吸能器固定孔,地脚螺栓头部露出4-5扣,然后用混凝土(砼

15)一次浇注完成,待基础完全凝固后再上紧地脚螺栓上的螺母。

然后先取①26的钢丝绳两根(左右吸能器各一根)与吸能器绳轮用U型卡子紧固。

绳轮上的绳头不宜留的过长(第一个U型卡子留出绳头30mm左右),盘绳前需将钢丝绳在巷道中拉直摆顺,吸能器盘绳应紧密,排列有序,不得有松弛,压绳现象。

吸能器盘绳留出绳长约2m,应等距,(做绳环用),误差不得大于40cm,后取适量黄油涂于轴头和键槽内,将绳轮紧固。

再将留出的绳在距吸能器绳轮护罩1m处对折,用26#绳卡将对折的钢丝绳在紧贴护罩卡紧,再每隔250mm向对折处均匀卡三个绳卡并紧固,将折回多余的钢丝绳头留在吸能器绳轮护罩外侧或去掉。

做好吸能器盘绳后,在行人侧将另外四根绳穿过吸能器绳的绳环,折回1m,

从打折处开始每间隔250mm打一个绳卡。

然后将四根绳的另外一端穿过另外一个吸能器的绳环,打折卡四个绳卡。

应注意拦车网绳与吸能器的调节,不宜过松、过紧。

3.3横梁、收放绞车导向滑轮的装置及连接(提升挡车栏的装置见图3、图4、

图5、图6)

在吸能器下方3〜5米处做垂线定横梁(25#槽钢)位置,横梁的平面平行于水平面,横梁下面距轨面高度由矿方确定(厂方建议高度大于2.2米,以不影响提放超高物件为准),但必须确保横梁上面距巷道顶部尺寸大于450mm以保

证收放绞车的正常装置与维护。

定好位置量好距离尺寸,在地面上截好槽钢,按图4加工好槽钢。

在巷道两侧上方对应的地方挖洞,将横梁嵌入洞内用混凝浇注待干后,用U型卡子将收放绞车固定在横梁的上面,并使收放绞车的减速绳轮中心与轨道中心在一条垂线上。

3.4拦车网的编制、吊挂、绳轮的连接(见图3、图5、图6)

先用①5的小铁链2根(间距是1300mm铁链长度视横梁高度及挡车拦距轨面高度而定)提前分别在两根小铁链上均匀分布焊接5个①18的螺母,然后将

两根铁链的一头用12#铁丝紧固在25#槽钢上,另一头用绳卡卡在网架最上面一根钢管的吊耳上,使网架最下面的钢管距轨道面垂直距离为300mm并让网架吊挂保持平衡。

用一根用①8的钢丝绳一头穿到收放绞车绳轮上一个导向槽中用绳卡卡牢,并将钢丝绳在绳轮上顺时针或逆时针紧密整齐的盘绕3〜5圈后抽出绳

头将绳头引至固定在25#槽钢上其一滑轮上并穿过滑轮将钢丝绳引至网架最下面一根钢管上用绳卡卡牢。

另用一根①8的钢丝绳一头穿到收放绞车绳轮上另一个导向槽中用绳卡卡牢,并将钢丝绳在绳轮上逆时针或顺时针紧密整齐的盘绕3〜5圈后抽出绳头将绳头引至固定25#槽钢上另一滑轮上并穿过滑轮将钢丝绳

引至网架最下面一根钢管的吊耳上用绳卡卡牢靠

然后托起①26的钢丝绳用铁丝绕扎在网架每一根钢管上,并将铁丝接头处理平滑。

3.5电控箱、声光监控箱的放置(见图7)

在收放绞车附近两侧的巷道壁选择没有滴水的地方做架子或打锚杆将电控箱固定牢靠即可(以不影响超宽物件提放为准)。

根据绞车房操作台选择安装监控箱的位置,尽量摆放在醒目易于司机观察、操作的地方。

3.5.1电控箱的固定(如图)

1、电控箱安装位置距拦车网上方5米。

2、用膨胀螺栓将控制器固定在巷道壁上或者可用45#角铁根据控制器外形尺寸焊接一个架子将控制器固定在架子上。

正面图

侧面图

4.电气连接图

AC660V/380V

(电源进线)

接电机三相660V或380V

rin

A1B1C1A2B2C2

运行(黄灯)

左侧箱接线图

单机接报警箱(联网

传感器SI传感器s时Y1接RS+,Y2接传感器SC1传感器SA1传感器SC传感器SA

RS-,YO,Y3不接):

计复位(单「…q传感器)

人车SB

SFSE

SC1

Y3

Y2Y1

Y0

右侧箱接线图传感器公共电源正

S+

单台监控箱接线图

联网接线顺序为Y-、Y0Y1、Y2、

Y3重复6路,+、S-、X16SB

s-(Y-)

速度传感器

(棕)S+

(兰)S-SASA1)

(黑)SA

(棕)S+

;黑)1画

(棕)S+

(兰)

(黑)

传感器

传感器、报警箱(联网不

接)公共电源负

轨道传感器安装方式中,轨道传感器分别接“SA”、“SC”

4.1单机工作时连接关系如下图所示

图mi接流交用机-W控

ZM

>灯圣{幕

关琴庐车人接

端共公钮直复、关开车戶«

子端欝£公接

.灯绿{启开

SYYYYS

位移传感器

J§°AC§「§=

ABCABCpin|i__■ooooo?

LN

4.2联网通讯工作连接关系如下图所示

装置各部分安装好后,按照设计要求,正确连接装置各部件,连接完成后,认真核对,确保连接无误情况下,加电调试。

5调试

(1)将以上部件准确装置完毕,方可进行通电。

(2)试送电。

按动手动调试按钮中提升,此刻收放绞车提升时绳轮的旋转方向应与预绕绳的方向相同,否则应立即断电,重新调整相序。

(3)根据绳轮提升、下放的方向在丝杆上定好上、下限位(即SE、SF)传感器的位置。

(4)所有部件均调试正常后,送电,再次进行一次人工模拟装置试验,具体方法如下:

轨道安装方式:

a上电5秒后,用金属器具在SA传感器工作面滑两下,挡车栏将自动打开,当挡车栏提升到接触上限位传感器SE时,挡车栏自动停止向上提升,然后再用金属器具在SC传感器工作面滑动两下,挡车栏又自动下放,挡车栏下放到接触下限位传感器(SF)时,自动停止下放,即完成一个下行车过程。

b、用金属器具在SC传感器工作面滑动两下,挡车栏自动打开,当挡车栏提升到接触上限位传感器SE时,挡车栏自动停止向上提升,然后再用金属器具

在SA传感器工作面滑两下,挡车栏又自动下放,挡车栏接触下限位传感器SF

时,自动停止下放,即完成一个上行车过程。

c、当矿车实际试验一切程序正常时,装置可投入正常使用。

深度指示器安装方式:

a上电5秒后,用金属器具放在SA传感器工作面,挡车栏将自动打开,当挡车栏提升到接触上限位传感器SE时,挡车栏自动停止向上提升,然后去掉放在SA传感器感应面上的金属器具,挡车栏又自动下放,挡车栏下放到接触下限位传感器(SF)时,自动停止下放,即完成一个下行车过程。

b、安装工作原理当手动模拟调试一个完整的下、上行车过程即一个循环无误时,可进行矿车实际提放试验。

c、当矿车实际试验一切程序正常时,装置可投入正常使用。

注:

当安装设备所在斜井同时提升人车时,应及时通知我公司,并确保当斜井行走人车时将声光监控箱人车按钮打开后,必须断开设备电源才可行走人车。

6常见故障和排除方法

现象

原因

解决办法

装置不动作

接触器触点接触不良、反馈线故障、

接触器损坏

更换交流接触器、检查连线

传感器故障

换传感器或将断开处重接

电控箱有故障

返厂修理

接线端接触不良、断路、断点

检查接线端断点,重新接上

电机与减速机连接不同轴

重新对接

收放绞车不

工作

电动机线圈故障

换线圈

减速机齿轮摩损

换减速机

传感器故障

工作面与感应物体位置不合适

调整位置

引线断,传感器损坏

换传感器

故障报警的几种方式:

1、X0两个输入信号之间小于0.12秒(发生跑车);

2、PLC输出提升或下放信号后,与之对应的反馈信号在2秒内无输入(交流接触器出现故障);

3、X10有下降沿信号输入即电机保护器动作(电机电流过大或660电源缺相);

4、系统工作时,即挡车栏上升或下放在10秒内上下限位传感器没有信号,或者到位时提升或下放时2秒内滑块未离开上下限位传感器(电机出现故障或提网钢丝绳、丝杠滑块出现问题)。

常见故障及排除方法:

1、挡车栏在运行过程中,系统出现报警输出时,检查提升挡车栏的绞车钢丝绳及限位传感器、丝杠滑块是否正确、完好,恢复好后,上电使系统回到初始状态即可恢复正常。

2、若挡车栏处于待机状态,系统出现报警输出时,则断电后上电(或按复位键)使系统回到初始状态,即可恢复正常。

3、挡车栏不能正常开启、关闭,检查收放绞车、速度传感器、交流接触器及交流接触器连接线,若电机烧坏更换电机,传感器失效更换传感器,交流接触器出现问题更坏交流接触器或更换其接线。

注:

交流接触器连接线的插件标识为:

JP4(反馈信号),JP12(供电线圈),以下为PLC定义点及接线说明

PLC各点定义如下:

单机PLC(24点)输入、输出点定义:

X0SA信号

X1

人车信号

X2SC信号

X3

架空人车信号

X4

交流接触器1吸合反馈信号(即收放绞车提升时反馈信号)

X5

深度指示器安装方式跑车测速点

X6

交流接触器2吸合反馈信号(即收放绞车下放时反馈信号)

X7

架空人车使用程序短接点

X10

电机保护器输入信号

X11SE信号

X12SF信号

X13

架空人车限位信号

X14SA1信号

X15SC1信号

X16

复位信号

X17

深度指示器使用程序短接点

Y0

报警输出信号

Y1

开启到位输出信号

Y2

运行输出信号

Y3

关闭到位输出信号

Y4

收放绞车提升输出信号

Y6

收放绞车下放输出信号

Y7

传感器互检报警输出信号

主控PLC(48点PLQ输入、输出点定义:

X7

架空人车使用程序短接点

X11

人车输入信号

X12

复位输入信号

X13

架空人车信号

X17深度指示器使用程序短接点

X20

深度指示器用速度传感器

1信号

X21

深度指示器用速度传感器

2信号

X22

深度指示器用速度传感器

3信号

X23深度指示器用速度传感器4信号

X24深度指示器用速度传感器5信号

X25深度指示器用速度传感器6信号

X26深度指示器用速度传感器7信号

X27深度指示器用速度传感器8信号

Y0

Y1

Y2

Y3

Y4

Y5

Y6

Y7

Y10

Y11

Y12

Y13

Y14

Y15

Y16

Y17

Y20

Y21

Y22

Y23

Y24

Y25

Y26

Y27

报警

开启

运行

关闭

装置接线说明

1)、电控箱电路板与接线柱之间配线

(1)、变压器输入输出线JP1

中间接线板端

JP1端

耳片(L)

1

2

耳片(N)

3

(2)、插座JP2与接线柱的连接

右侧接线板接线柱端

JP2端

耳片(Y-)

1

耳片(Y0)

2

耳片(Y1)

3

耳片(Y3)

4

耳片(Y2)

5

(3)、插座JP3与接线柱的连接

右侧接线板接线柱端

JP3端

耳片(S+)

1

电极保护器+

耳片(S-)

3

(4)、插座JP4与中间接线柱

中间接线板接线柱端

JP4端

耳片(JT1)

1

耳片(JT3)

2

耳片(JT0)

4

(5)、插座JP5与接线柱的连接

端中间接线板接线柱

JP5端

耳片(复位)

1

2

耳片(电机保护器)

3

耳片(人车SB)

4

(6)、

插座JP6与接线柱的连接

右侧接线板接线柱端

JP6端

耳片(SA)

1

耳片(SC)

2

耳片(SA1)

3

耳片(SC1)

4

耳片(SE)

5

耳片(SF)

6

(7)、插座JP12与中间接线柱

中间接线板接线柱端

JP12端

耳片(JC0)

1

2

耳片(JC1)

3

耳片(JC3)

4

2)、电路板与PLC之间配线

(1)、插座JP7与PLC

PLC端

JP7端

U型耳片(X0)

1

U型耳片(X2)

2

U型耳片(X14)

3

U型耳片(X15)

4

U型耳片(X11)

5

U型耳片(X12)

6

(2)、插座JP8与PLC

PLC端

JP8端

U型耳片(X16)

1

U型耳片(X1)

2

3

U型耳片(X10)

4

U型耳片(X4)

5

U型耳片(X6)

6

(3)、插座JP9与PLC

PLC端

JP9端

U型耳片(Y0)

1

U型耳片(Y1)

2

U型耳片(Y2)

3

U型耳片(Y3)

4

U型耳片(Y4)

5

U型耳片(Y6)

6

(4)、插座JP10与PLC

PLC端

JP10端

U型耳片(24+)

1

U型耳片(24G)

2

U型耳片(S/S)

3

(5)、插座JP11与PLC

PLC端

JP11端

U型耳片(L)

1

FG

U型耳片(N)

3

其中PLC上的短接线CO、C1、C2、C3、C4、C6短接后接+24V

架支器

lw

感传

架支器感传

式方装安器示指度深

52

•彳匚M

R0

①

1

42①

寸尺型外器感传

3

00

+

8

①

EiftiR

k

n

A

&氷

■”、

1

T

图孔钻轨钢下以rn/0K22

向方口幵器能吸方下道巷

、万上道巷

大于850

图装安器能吸2图

大于850

道轨

础基器能

am

寸尺型外器能吸

660

220

004

图3挡车栏安装示意图

1000

置位工加口缺梁横4图

图装安轮滑向导6图

CS

图置布装安置装护防车跑7图