红外光学材料第四章.docx

《红外光学材料第四章.docx》由会员分享,可在线阅读,更多相关《红外光学材料第四章.docx(105页珍藏版)》请在冰豆网上搜索。

红外光学材料第四章

第四章红外材料的制备方法和工艺

4.1引言

实际能够应用的红外光学材料都是人工制取的,由于红外技术的飞速发展,应用的红外光学材料的种类和品种越来越多。

对于不同的红外光学材料其制备方法也不同,这些方法有:

热压法、熔铸法、烧结法、热等静压法、热压和热等静压法、热交换法、垂直梯度凝固法、熔体直拉法和化学气相沉积法等。

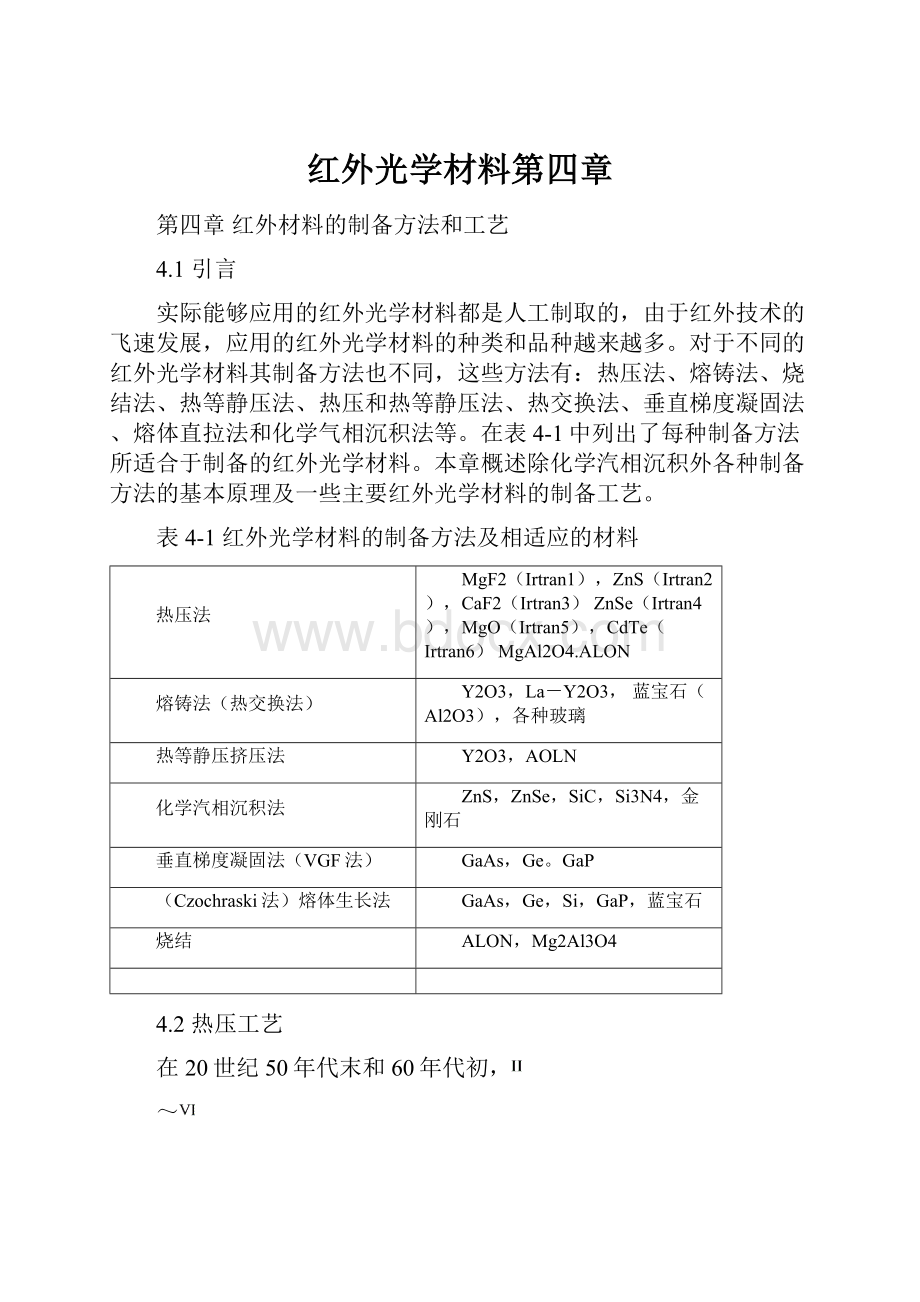

在表4-1中列出了每种制备方法所适合于制备的红外光学材料。

本章概述除化学汽相沉积外各种制备方法的基本原理及一些主要红外光学材料的制备工艺。

表4-1红外光学材料的制备方法及相适应的材料

热压法

MgF2(Irtran1),ZnS(Irtran2),CaF2(Irtran3)ZnSe(Irtran4),MgO(Irtran5),CdTe(Irtran6)MgAl2O4.ALON

熔铸法(热交换法)

Y2O3,La-Y2O3,蓝宝石(Al2O3),各种玻璃

热等静压挤压法

Y2O3,AOLN

化学汽相沉积法

ZnS,ZnSe,SiC,Si3N4,金刚石

垂直梯度凝固法(VGF法)

GaAs,Ge。

GaP

(Czochraski法)熔体生长法

GaAs,Ge,Si,GaP,蓝宝石

烧结

ALON,Mg2Al3O4

4.2热压工艺

在20世纪50年代末和60年代初,

~

族化合物半导体如ZnS、ZnSe和CdTe等在红外光学领域有广泛地潜在应用。

在这个期间用于生长元素半导体Si、Ge的Czochraski法已经比较成熟,但是,熔体生长法并不适合于制备这些

~

族化合物,其原因在于这些化合物有比较高的熔点以及在它们熔点附近有比较高的蒸气压。

表4-2中列出了这三种材料的熔点和蒸汽压[1]。

由于有较高的蒸气压,在溶化过程中材料很快挥发凝固在冷却的炉壁上。

在这一时期,高压晶体炉技术还没有像现在这样完善,但也有一些科学工作者试图用耐高压的装置制备这些化合物[.2,3],但得到的晶体尺寸很小,满足不了红外光学元件的尺寸要求。

表2ZnS、ZnSe和CdTe的蒸气压

材料

熔点/℃

饱和蒸气压/MPa

ZnS

1830

0.37

ZnSe

1520

0.053

CdTe

1092

0.023

因此,材料科学家把注意力转向比较成熟的制备氧化物陶瓷的热压方法上。

美国EastmanKodak公司最先开始了用热压法研制和生产ZnS、ZnSe等红外窗口和整流罩材料。

4.2.1热压的工艺原理

从热力学观点,由一个个颗粒度很小的粒子组成的物质,它的总能量是每个颗粒体自由能加上每个颗粒表面自由能之和。

由于颗粒度很小(通常在1μm量级),总表面积很大,因此,表面自由能就很大。

从而,由粉末构成的物质是处于高能态,且有很高的无序度。

在某些条件下,当这些小颗粒粒子结合在一起能形成有序度最大、且表面积最小的晶体时,其总能量也变得最小,因此更加稳定。

从而,由小颗粒组成的系统就有从高能态过渡到低能态的趋势,这就是热压反应的驱动力。

在高温下相互接触的粒子之间形成的化学键,近似于一个晶体内部原子之间的化学键,因而降低了表面自由能。

但在开始时,接触面积比较小,表面能虽有所降低,但总的说来仍然比较大。

但是通过原子间表面扩散和体内扩散,表面自由能进一步降低。

在长时间保持一定高温下,表面积会降到一个最小值,相伴随表面自由能也会降到一个最小值。

如果同时给颗粒上加上高的压力,此压力作用在每个粒子上,则会在粒子间或粒子内部产生范性流变效应。

此范性流变效应进一步增加粒子间接触面积使密度进一步增加,选择合适的温度和压力达到一个能量最小的稳定状态,其密度也达到一个终极密度。

图4-1塑性流动模型

热压过程实际上是由粉末体材料变成坚实固体的致密化过程。

热压致密化理论是在塑性流动烧结理论基础上发展起来。

在实际中常常发现,在粉末烧结后内部存在许多闭孔。

据此现象提出了如图4-1所示的塑性流动模型。

把粉末体看成是一个含有同心孔隙的球壳集合,球壳是不可压缩的。

在热压过程中球壳发生塑性流动,孔隙缩小。

孔隙半径为r1;孔隙的表面应力为

;

为孔隙表面张力,此表面压应力的作用方向向球心。

因此,在孔隙周围产生了一个向心的压应力,就有使孔隙缩小的趋势。

塑性体的流动方程是

(4-1)

式中:

为材料的动力黏度;

为球壳的变形率;

为材料的屈服极限。

当剪切应力

超过

时,材料发生塑性流动,孔隙缩小,孔隙表面能的减小等于球壳的变形能。

由此可导出材料致密化速度方程[4]为

(4-2)

式中:

为相对密度,即整个球体的平均密度和理论密度之比;

为表面张力;式(4-2)表示了在外压力P为零时只靠温度升高孔隙缩小的速度方程。

当有压力加在粉末体上时,球壳所受到的压应力就是表面压应力

和外压力P之和。

这时在式(4-2)中用

代替

得到

(4-3)

把式(4-3)整理后与式(4-2)相比较,可以写成

(4-4)

式(4-4)表明,热压过程比烧结过程的致密化速度大了一项

,即热压致密化速度加快了。

在实际的热压中,外压力P远远大于表面压应力。

因此,略去式(4-4)中右边第一项,得

(4-5)

温度的影响包含在动力黏度

中。

温度升高动力黏度降低。

一个松装的粉末体在一定温度和一定压力下,经过热压之后达到一个平均密度。

此平均密度称为终极密度

,在式(4-3)中令

。

则可求出终极密度ρE表达式为

(4-6)

式中:

r1仍是一个变量,它与终极密度

有关[4],即

(4-7)

式中:

n为孔隙率,即单位体积中的孔隙数。

将式(4-7)代入式(4-6),得

(4-8)

由式(4-8)看出,当温度升高,压力不变时主要是屈服强度

下降导致密度增加,压力升高,

不变密度也同样增加。

在描述热压动力学过程除了上述的塑性流动理论外还有蠕变扩散理论[5,6]。

在从塑性流动理论推导热压速度方程的同时考虑了晶界作用及晶粒长大的影响,同时也运用了在蠕变理论中动力黏度、同体扩散系数以及晶粒大小的关系可推导出速度方程。

这里不再介绍。

对于硬质粉末(如Al2O3、碳化物)和塑性好的金属粉末在热压过程的早期、中期、末期不同阶段,无论那种理论都不能给出一致的说明,只能做出部分的说明。

实际的热压过程是一个很复杂的过程,根据氧化物、碳化物粉末大量的实验,基本可以看出致密化过程大致经过三个连续过渡的阶段:

①快速致密化阶段,在热压早期,粉末颗粒发生相对滑动,破碎和塑性变形,致密化速度较大,但这也与粉末的粒度、形状及材料的断裂强度和屈服强度有关。

②致密化减速阶段,主要为塑性流动,孔隙缩小。

③趋近终极密度阶段。

在这一阶段晶粒长大使致密化速度大大降低而趋于终极密度,致密化停止。

由此看出,终极密度值与温度、压力以及热压时间有关。

在热压材料中,孔隙度不会为零。

终极密度只能接近理论密度,而永远达不到理论密度。

在高温高压作用下一个个颗粒组成的物质不仅致密化而且在此流变过程中产生了大量的位错。

晶粒发生严重的“碎化”,位错增殖和运动的障碍数目增加。

因此将会进一步增加热压材料的强度,这就是热压材料的强度比单晶体或多晶体强度要高的原因。

4.2.2ZnS和ZnSe的热压

图4-2表示了热压压头装置示意图。

压头外连在油压机上,待热压的材料放在套环内,压头可以在套环中上下移动。

套环外部有加热体,这可以用电阻加热或高频加热。

若用高频加热时则套环和底座的上半部应该用能很好与高频耦合的金属或合金。

热压可以在真空中或气氛中进行,加热温度由底座中心孔中的热电偶进行测量。

对于不同的材料所用模具(环套、底座及压头)材料、及所使用的温度和压力是不同的。

图4-2热压压头装置示意图

以热压ZnS为例说明热压工艺的程序[7]。

提起压头,把高纯ZnS粉末放入套环中,放入的量可根据所要求尺寸厚度进行计算。

这时放下压头先对ZnS粉末进行冷压。

压力不是很高,一般为70MPa左右,保持数分钟形成一个ZnS粉块。

把压头再提起来,从套环中取出ZnS粉块。

把在套环压头和底座上残留的粉末清理干净防止粉末粘在压头和套环之间,在以后的热压中造成ZnS从缝隙中溢出。

重新放入ZnS粉块,无论是真空热压还是气氛热压,在开始时都需要先抽真空。

对ZnS用真空热压,真空度为26×10-4~1.3×10-4Pa。

ZnS粉块加热,待温度升高到840℃时由油压机给压头加压,在1min或更短时间内压力升到2800kg/cm2。

在此压力下保持20min~30min分钟。

加压结束后切断电源,应在尽可能短的时间内卸去压力。

这时停止抽空,转换从抽气口通入惰性气体(如氩气),使整个装置慢慢冷却下来,待温度降到200℃时,取掉压头和套环,让热压ZnS块仍留在底座上。

当温度降到室温时取出ZnS样品。

这样热压的ZnS密度在99%以上。

热压ZnS通常所用的模具材料是W或M。

。

温度和压力均对热压ZnS样品的性能产生影响,温度在770℃~960℃范围可以获得满意的ZnS材料。

在高温下热压,其短波透过率降低,而在低温下热压,虽然短波透过率得到改善,但长波的透过率变差。

因此,可根据热压ZnS材料的使用波段选取合适的温度。

实验发现,当压力低于140MPa时样品质量不好,而当压力超过280MPa时,对样品的质量并无多大改进。

热压时间也是一个重要参数,根据样品厚度不同,时间也不同。

对于几毫米厚样品,时间以30min左右为宜。

时间短则ZnS粉末压不透,时间长对质量改进并无作用。

ZnS粉末的粒径对热压ZnS材料的质量也有明显的影响。

ZnS粉末粒径大,在热压过程中会引起微观结构的不均匀,造成散射。

通常的热压中,ZnS粉末粒径一般小于5um。

有一种合成ZnS沉淀工艺[8],可获得亚微米ZnS粉末。

用这种工艺可以获得尺寸单一的粒径为0.35μm的ZnS粉末。

由于ZnS粉末粒径很小,因而热压压力可以降低,时间可以缩短。

在表4-3中列出了在900℃下热压在不同时间和压力下ZnS的密度变化。

从表可以看出在压力为105MPa,只需12min则可达到最终密度。

在热压ZnS中遇到的主要问题时:

①热压后的ZnS块常常和模具粘连在一起,脱模时容易对样品造成损坏。

如表面破裂、崩边等。

为了避免脱模的困难,在模具和ZnS粉块之间常常要加入隔离层,例如石墨粉溶液。

BN粉末或石墨纸,这些隔离层的加入有可能引起ZnS材料的污染。

②在ZnS粉末中常常含有SO3,SO4离子和游离的S,引起ZnS材料中的非本征吸收。

③热压过程中可能引起的密度的不均匀性从而导致光学的不均匀性。

表4-3在900℃下,热压时间和压力与ZnS密度的关系[8]

时间/min

密度/(g/cm3)

P=17.5MPa

P=35MPa

P=70MPa

P=105MPa

1

3.6

3.87

3.95

3.99

3

3.78

3.90

3.92

4.04

6

3.81

3.93

4.00

4.06

12

3.84

3.94

4.04

4.08

18

3.85

3.98

4.05

4.08

24

3.89

4.00

4.05

4.09

30

3.92

4.01

4.05

4.08

36

-

4.01

4.06

4.08

上述这些问题引起在可见光和近红外很高的非本征吸收,至少一直到3μm。

因此,热压材料不适于要求高透过率、很低光损失的应用。

图4-3表示热压ZnS透过率和发射率曲线。

热压工艺是一种多用途技术,它可以压制平板或半球形样品。

热压ZnS材料的最大尺寸为φ200mm×25mm。

图4-3热压ZnS的透过率

A-透过率;b-500℃发射率。

(样品厚度3mm)

对于热压ZnS质量的影响除上述的热压工艺本身引起的污染外,ZnS粉末的纯度和粉末粒径对于改善产品质量也是很重要的。

通常znS粉末制备有两种方法:

碱性法和酸性法。

在碱性法中,ZnO和ZnCl2溶解在氨水溶液中,经过几次吸附提纯后通入H2S,发生以下化学反应:

(4-9)

ZnS粉末沉淀下来,经过洗涤和烘干可得到高纯度ZnS粉。

在酸性工艺中可以用6N的高纯金属Zn溶入MOS级的浓H2SO4中。

得到高纯的ZnSO4,然后在ZnSO4的水溶液中通入H2S气体,发生下述化学反应:

(4-10)

ZnS沉淀下来,经过洗涤和烘干得到高纯ZnS粉。

用上述两种工艺制得得ZnS粉末粒径一般在0.1μm~1μm左右,这样的粒径完全符合热压得要求。

为了得到粒径小而且尺寸分布单一得ZnS粉末,可以用另一种酸性锌溶液反应[8],在硝酸锌水溶液中加入硫代醋酸亚氨(CH3C(S)NH2)。

同时加热,则在溶液中产生如下化学反应:

第一步

(4-11)

第二步

(4-12)

在第一步反应中产生得H2S浓度决定于反应温度。

当H2S离解的S-2离子和溶液中的Zn2+离子其相对饱和度超过某一临界值时,则发生ZnS沉积。

实验表明,沉淀发生剧烈则ZnS粉末粒子形状不规则且含有凝聚体。

若沉淀发生缓慢,则可以得到粒径分布单一的亚微米ZnS粉末。

用酸性工艺制备的ZnS粉末中常常含有SO4、SO3离子,这将会导致在8.8μm处有一吸收峰(图4-3)。

为了消除这一吸收峰,ZnS粉末要进行纯化处理[8]:

①在460℃±10℃加热1h~2h,以除去ZnS粉中的有机物。

②在460℃~500℃下在H2S气氛中加热1h~2h。

③在460℃~500℃下在H2气氛中加热1h~2h。

表4-4中列出了经过上述程序处理的和未经过处理的热压ZnS透过率的比较。

可以看出,ZnS粉末经过这样的处理之后短波性能得到了改善。

特别是在8.8μm处的吸收峰基本上被消除了。

表4-4处理和未处理对热压ZnS样品透过率的影响[8]

粉末处理情况

透过率/%

样品厚度/mm

1.18μm

1.6μm

2.0μm

3.0μm

8.8μm

未处理

50

60

64

67

6

2.08

H2S,460℃,2h

H2,460℃,2h

65

68

69

70

60

2.29

4.2.3热压制备其他光学材料[9~10]

~

族化合物半导体如GaAs和GaP。

作为长波8μm~12μm红外窗口和整流罩材料有潜在的应用价值。

但是这些材料难以用熔体生长法制备出足够大尺寸的窗口和整流罩。

另外重要一点是GaAs和GaP的断裂韧性分别是0.43MPa·m1/2和0.8MPa·m1/2。

用热压方法获得小晶粒尺寸的GaAs和GaP窗口和整流罩预期可以提高断裂韧性同时可制备足够大尺寸的窗口和整流罩,降低材料成本。

首先把高阻GaAs(107Ωcm)和GaP(103Ωcm)晶体打碎、研磨成45μm~106μm的粉末。

为了减少粉末的表面污染,研磨和装模过程都是在手套箱N2气氛中进行,使用的是石墨模具,热压过程分两步进行[11]:

第一步是在N2气氛下温度为850℃~900℃,压力为69MPa,这样得到的热压体密度为理论密度的60%~70%。

第二步把热压体放置在另一个内径稍大的模具内,在相同的温度更高的压力下进行的二次热压其密度接近于理论值。

这样得到的GaAs、GaP热压样品在8μm~12μm的透过率极低。

对GaAs仅为10%(在10μm处),而对GaP则不透明。

这归因于热压体中残留空隙的散射和热压过程中由于GaAs和GaP的分解而产生富Ga相的吸收。

用热压法还可以制备ZnSe、CaTe、MgF2、MgO和CaF2等材料。

表4-5列出了应用于红外光学各种热压产品的制备工艺条件。

表4-6列出了热压红外光学材料的主要物理、化学性质。

在表4-5中列出的热压产品的制备工艺条件仅仅是其主要的工艺,对于各种热压产品为了获得更佳的光学、力学性能还需在热压前或热压后进行一些必要的工艺处理。

这里就不进行详细讨论。

表4-5热压红外光学材料的工艺条件

材料名称

热压工艺条件

备注

ZnSe(Irtran4)

在1121℃真空下预烘烤25min后,在982℃,压力为207MPa,热压5min~60min[12]。

预烘烤可消除非本征吸收,但易导致晶粒长大

使用Mo模具,平板最大尺寸180mm,厚25mm

CdTe(Irtran6)

温度650℃~850℃,压力207MPa,热压时间30min~45min

使用Mo模具,平板尺寸可达到φ150mm×6mm,φ75mm×13mm

MgO(Irtran5)

温度800℃~860℃,压力为275MPa~448MPa,热压时间5min~20min[13]。

可在真空或惰性气氛

使用钼合金模具,为了避免和模具粘连,模具内可涂上石墨粉或钨箔,尺寸可达到φ150mm×9.5mm

MgF2(Irtran1)

温度650℃~800℃,压力150MPa~207MPa2,约15min[15]

所使用的模具材料有钼合金[14]。

Co-Cr合金(stellite4)Inconelx和Nimonic105(Ni-Cr合金)

CaF2(Irtran3)

其热压工艺与MgF2相同

LaF2

在真空条件下,在825℃~875℃,压力为248MPa~310MPa,热压[12]

表4-6热压红外光学材料的主要物理化学性质

热压材料名称

透射范围/μm

熔点/℃

密度/(g/cm3)

努氏硬度/(kg/mm2)

弹性模量/MPa)

热导率/(W/cm·K))

热膨胀系数/(×10-6/K)

化学稳定性

MgF2

0.45~9.5

1255

3.18

415

52.4

29.11

13.7

稳定

ZnS

1~14.5

1830

4.09

354

97.2

15.17

6.9

MgO

0.3~10

2800

3.58

640

192

48.78

11.5

CaF2

0.2~12

1423

3.18

160

36.5

9.5

19.7

ZnSe

0.5~22

1520

5.27

150

41.4

12.7

7.7

CdTe

2~30

1092

5.85

45

31.0

4.1

5.9

LaF2

1~13

MgO.Al2O3

0.3~5

2130

3.58

1300

190

14.4

8.0

4.3烧结、热压烧结和热等静压

在光学陶瓷的制备中,烧结和热压烧结是一种常用的工艺,如CaLa2S4,AlON,Mg2Al3O4等。

陶瓷粉末在清洗干燥后加压成型,然后在适当的温度下进行烧结,常常为了进一步提高烧结粉体的密度,改进光学陶瓷质量,在烧结过程中施加压力(用等静压),得到致密的光学陶瓷。

烧结是粉末中晶粒以空间填充形式进行重新排列,晶粒中心相互靠近,排出气孔,缩小体积,最初球形的晶粒转变成十四面体,使其具有最小的比表面积。

晶粒表面面积的减小是烧结过程的驱动力,当有压力存在时,则产生额外的驱动力,就是在压力作用下体积的减小。

晶体粉末体在烧结过程中晶粒中心相互靠近,依赖于晶粒表面上原子的移动,添加到气孔表面,从而缩小了体积,这移动的原子“源”就是晶界。

在烧结过程中的最初阶段是通过晶粒的整体平移或旋转使粉末体的晶粒接触点(配位数)达到最大。

晶界和气孔表面达到受力平衡。

随后晶粒虽然不会发生整体移动。

晶粒边界上的原子产生扩散运动,迁移到气孔表面最终使整个粉末体积缩小。

在接近最终阶段,气孔封闭,这时的晶粒表面原子迁移到气孔表面,发生晶粒生长,气孔进一步缩小,但气孔中心的压力随之上升,当压力与气孔收缩力达到平衡时,烧结结束,形成了致密的陶瓷体。

粉末体的自由能变化可表示为

(4-13)

式中:

γs、γb为晶粒的单位面积表面能和界面能;As、Ab为晶粒的总表面面积和总界面面积;P为外部压力;V为粉末体体积。

以ξ表示迁移的总原子数,那么,ΔGF/ξ则表示了平均产生一个原子迁移的化学势差Δµ,一个原子从晶界迁移到气孔表面而引起的粉末体体积缩小与原子体积(Ω)之比称为效率因子Φ,如果认为气孔是球形,只有在两个相互接触晶粒界面附近球面曲率发生了变化,不再是球形,其曲率为χ(把该处常称为颈部)一个晶粒单元包括一个晶粒及相邻的气孔,晶粒单元的尺寸为c,那么经过一个简单的计算后,化学势垒Δμ可表示如下:

(4-14)

式中:

φ为效率因子;Ω为原子体积;C为晶粒尺寸。

式(4-14)右边括号内是由三部分构成:

弯曲气孔的毛细管力;

为减少粉末体尺寸的表面张力;P为外部施加的力,定义烧结应力σ为

(4-15)

那么

(4-16)

密闭的气孔不断收缩,气孔内的压力不断增大,一直到气孔内的压力达到-(σ+p)时,则粉末体的收缩停止。

把相关的数值代入到式(4-15),σ的估计值为1MPa。

当在烧结的同时还施加压力时,无论是热压或热等静压都远远大于1MPa。

因此,在存在外加压力p时,引起粉末体体积缩小的平均化学势差可表示为

(4-17)

烧结过程中,平均化学势差

转变为粉末体的收缩,那么,在颈部附近原子的迁移应有均匀速度,否则会产生新的气孔。

这就要求原子迁移速率必须与化学势差成正比。

经过理论计算,热压烧结过程中致密化的速率方程可表示为

(4-18)

式中:

c为晶粒单元的尺寸;g2、g3为几何因子,它使g2c2,g3c3成为晶粒单元的表面积和体积;D1为晶格扩散系数;Db为晶界扩散系数;wb为晶界宽度;α1、αb为与晶格和晶界扩散系数相关的迁移原子体积分数。

式(4-18)右端可看成是驱动力

与运动学因子的乘积。

从式(4-18)看出,粉末体致密化速率与晶粒尺寸密切相关。

在实现烧结或压力烧结过程中最终压实体陶瓷的微观结构以及力学、光学性质与烧结制度有很密切的关系。

4.3.1尖晶石(MgAl2O4)的制备[16~8]

在军事装备上对于透明装甲有严格的要求:

质量轻,厚度薄,还要增加防护能力,以取代玻璃/塑料系统。

蓝宝石、AlON和铝酸镁是很好候选材料,它们的光学透射波段均可从紫外到中红外,而且它们的强度、硬度都远远高于玻璃。

但是现在透明装甲要求的尺寸为600mm×600mm,对于各种监视系统需要新的传感器,将来的窗口直径到750mm。

比较上述三种材料的制造成本、制备工艺及可能达到的尺寸,铝酸镁是最有竞争力的。

目前的尺寸已达到400mm×500mm。

MgAl2O4作为红外光学材料,从1961年开始研制,主要采用的制备工艺有两种:

一种是热压/HIP,另一种是烧结/HIP。

这两种工艺方法各有优缺点,热压工艺设备投资高,特别是要用大尺寸平板时就需要有大型的热压设备,但热压工艺产量比较高,抵消了设备的高投入。

它的优点是热压中没有横向收缩,而横向收缩容易导致破裂、密度梯度和翘曲。

用烧结工艺设备投资小,它可以使用传统的陶瓷烧结成型技术生产复杂形状的产品,这是它的主要优点。

它的缺点是原料粉末要经过仔细的处理。

作为烧结的毛坯的密度必须大于理论密度的50%。

要达到这样的密度不是很容易的,这就需要有胶黏剂和润滑剂。

在最终产品中胶黏剂和润滑剂必须除去,不然会影响材料的光学和力学性能,这就要经过长时间的烧结处理。

对于大尺寸的板则需要更长时间。

表4-7热压/HIP和烧结/HIP制备的Mg2Al2O4力学性质的比较

烧结

热压

密度/(g/cm3)

3.58

3.58

弹性模量/GPa

277

275

平均抗弯强度/MPa

241

80

韦伯模量

19.5

-

断裂韧性/MPa·m1/2

1.72±0.06

1.27~1.81

目前用热压/HIP和烧结/HIP两种工艺都可以得到透明的Mg2Al2O4。

图4-4是两种工艺制备