1511低位放顶煤综采工作面作业规程.docx

《1511低位放顶煤综采工作面作业规程.docx》由会员分享,可在线阅读,更多相关《1511低位放顶煤综采工作面作业规程.docx(85页珍藏版)》请在冰豆网上搜索。

1511低位放顶煤综采工作面作业规程

第一章 工作面概况

一、工作面位置及井上下关系

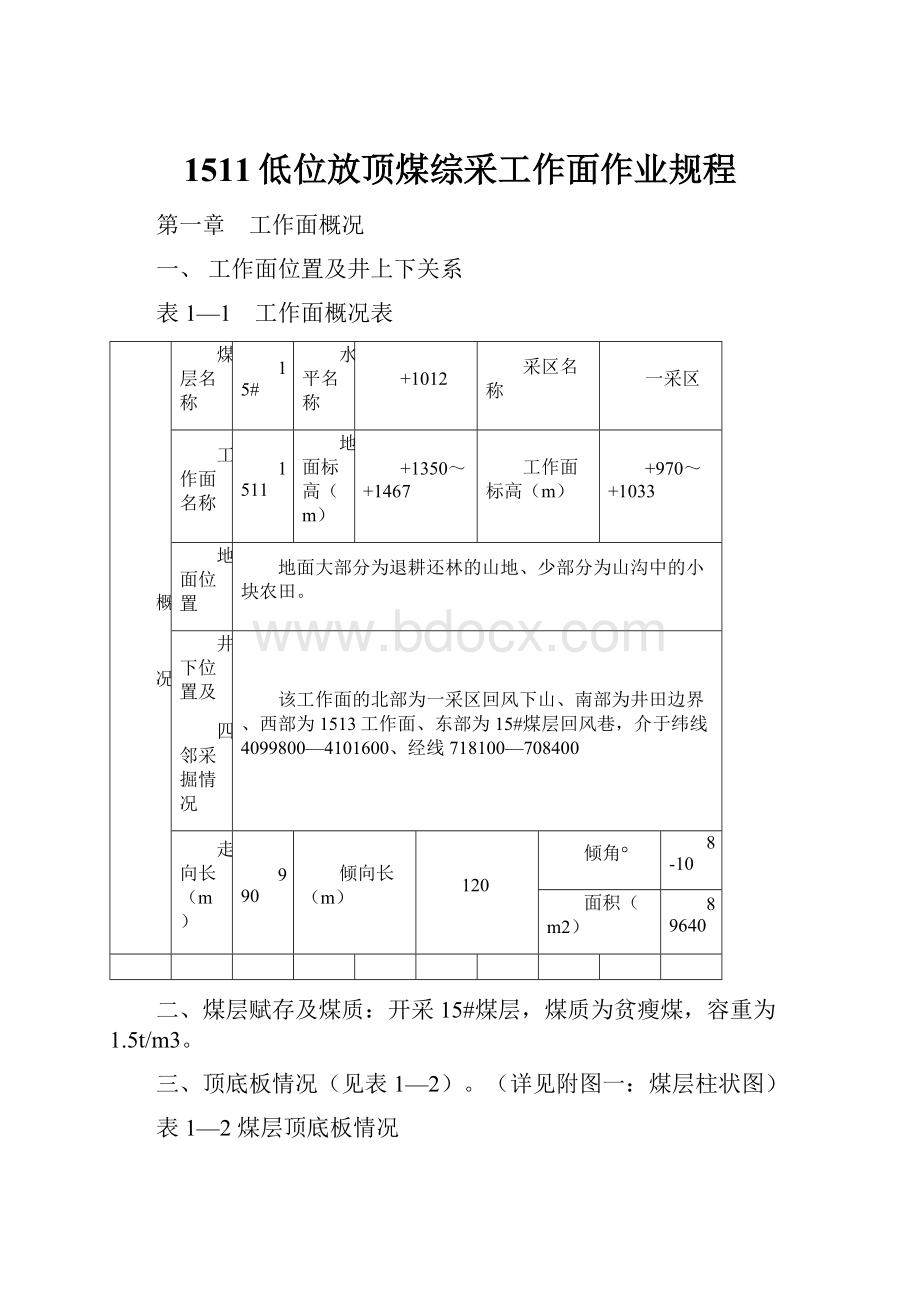

表1—1 工作面概况表

概

况

煤层名称

15#

水平名称

+1012

采区名称

一采区

工作面名称

1511

地面标高(m)

+1350~+1467

工作面标高(m)

+970~+1033

地面位置

地面大部分为退耕还林的山地、少部分为山沟中的小块农田。

井下位置及

四邻采掘情况

该工作面的北部为一采区回风下山、南部为井田边界、西部为1513工作面、东部为15#煤层回风巷,介于纬线4099800—4101600、经线718100—708400

走向长(m)

990

倾向长(m)

120

倾角°

8-10

面积(m2)

89640

二、煤层赋存及煤质:

开采15#煤层,煤质为贫瘦煤,容重为1.5t/m3。

三、顶底板情况(见表1—2)。

(详见附图一:

煤层柱状图)

表1—2煤层顶底板情况

顶板名称

岩石名称

厚度

岩性特征

老顶

细粒砂石

12

灰黑色,厚层状,含云母及植物炭化茎,断口不平坦。

直接顶

泥岩

1.3

灰黑色,块状,质均,含有植物炭化茎,

伪顶

碳质泥岩

0~0.3

黑色不稳定

直接底

砂泥岩互层

3.0

上部为粉砂岩,下部为泥岩,性脆

老底

粉砂岩

7.0

黑色,性脆,见云母,断口不平

四、地质构造主要情况

1511工作面总体呈走向南北,倾向东西,小褶曲构造发育,巷道呈波浪状起伏,巷内未揭露断层构造。

五、水文地质情况及防治水措施(见表1—3)

表1—3水文地质情况及防治水措施

水文地质情况

工作面开采15#煤层。

在初次放顶后会有淋水或小股涌水。

正常涌水量约1.5m3/h,最大涌水量约2.3m3/h。

防治水措施

采前应先进行探放水,回采时应备好排水设施。

六、影响回采的其它地质情况(见表1—4)

表1—4影响回采的其它地质情况

影响

回采

的其

它地

质情

况

瓦斯

低瓦斯矿井,瓦斯相对涌出量3m3/min

煤尘

煤尘具有爆炸危险性,爆炸指数为21%

煤层自燃

煤层具有自燃发火倾向,自然发火期30天

地温

工作面无地热异常

地压

情况正常

普氏硬(f)

老顶

直接顶

直接底

3

1.6

2

七、巷道布置和工作面参数

1、巷道布置

1511工作面由运输巷、材料巷、切眼组成完整的生产系统。

运输巷与材料巷方位为270°,切眼与两顺槽垂直,方位180°。

1511运输巷通过上仓皮带主井皮带下山与主斜井,构成运煤系统;通过联络巷与材联巷和主皮带运输巷联通构成进风、行人、运料系统。

(巷道特征见表1—5)

表1—5巷道特征

净宽

(m)

净高

(m)

净断面积

(m2)

长度

(m)

断面

形状

支护

形式

运输巷

4.0

2.8

11.76

932

矩形

锚杆锚索联合支护

材料巷

3.6

3

10.8

961

矩形

锚杆锚索联合支护

切 眼

6.5

2.6

18.46

73

矩形

锚杆锚索联合支护

(详见附图二:

运输巷道断面及支护形式图)

(详见附图三:

材料巷道断面及支护形式图)

2、工作面基本参数(见表1—6)

序号

项目

单位

参数

1

工作面长度

m

120

2

顺槽长度

m

990

3

煤层厚度

m

5.2

4

煤层倾角

°

8-10

5

容 重

t/m3

1.5

6

面 积

m2

118800

7

工业储量

t

875000

8

可采储量

t

770000

9

回采率

%

88

表1—6 工作面基本参数

第二章 采煤方法

一、采煤方法

1、采煤工作面参数(见表2—1)

表2—1 采煤工作面参数

采煤方法

长壁式综合机械化低位放顶煤全部垮落采煤法

底分层采高/m

2.3

循环进度/m

0.6

底分层采出率/m

95%

放顶煤区段/m

111

顶煤厚度/m

2.9

顶煤采出率/m

78%

工作面长度/m

120

采放比

1∶1.26

留设底煤厚度/m

0.2~0.3

层位控制

顶板

放煤步距/m

0.6,一采一放

循环产量/t

470

工作面推进方向

由南向北推进

2、可采期计算

(1)割一刀煤所需时间

L

Td=——+T0

Vg

式中:

T0—移排头架时间,T0=50min

L—工作面长度,L=120m

Vg—采煤机割煤速度,Vg=1.5m/min(平均值)

Td=120/1.5+50=130min

注:

放煤时间:

采煤机割工作面前(后)半部的煤、前(后)半部移排头架、联网与清理端头三角口浮煤时间,均为放工作面后(前)半部煤的时间。

(2)班循环个数

N=(T—T1—T2)K/Td

式中:

T—班作业时间,T=8h

T1—交接班时间,T1=0.5h

T2—搞质量标准化,T2=0.8h

K—生产不均衡系数,取K=0.8

N=(8-0.5-0.8)×0.8×60/130≈2

即班循环个数为2个。

(3)循环产量

a循环割煤量:

Qg=LMBrC

式中:

M—采高M=2.3m

B—截深B=0.6m

r—煤层密度r=1.5t/m3

C—割煤回采率C=95%

Qg=120×2.3×0.6×1.5×0.95≈244(t)

b循环放煤量

QF=L′hBrC′

式中:

L′—放煤长度,机头、尾过渡架处不放煤,L′=111m

h—放煤高度,h=2.9m

C′—放煤回采率,C′=78%

QF=111×2.9×0.6×1.5×0.78≈226(t)

c循环产量

Q0=Qg+QF=244+226=470(t)

(4)日产量

Qr=2NQ0=2×2×470=1880(t)

(5)月产量

QY=30Qr=30×1880=56400(t)

(6)可采期

Tk=可采储量/QY=638595/56400≈11(月)

二、采放煤工艺

1、进刀方式(表2—2)

进刀方式

端部斜切进刀

进刀段

15~22号支架

2、采煤工艺流程

3、回采工艺流程的逐项说明

(1)交接班(表2—3)

交接班组

交接班内容、事项

生产班之间

向接班人员交代清楚本班设备运行和工作情况及应该记录的情况

生产班与检修班之间

生产班各设备出现的问题及检修需作的准备工作

(2)设备空载联合试运转(表2—4)

项目

要求

开机顺序

皮带机—转载机—前后刮板输送机—采煤机依次空载开启

试转要求

保证各部设备运行正常,发现故障处理好后方可通知开机生产

联系方式

通过工作面通讯或电话联系,各岗位均汇报设备正常后生产

(3)端部斜切进刀(表2—5)(详见附图四:

采煤机进刀图)。

顺序

操作过程

1

采煤机割煤至工作面机头或机尾

2

采煤机空牵引扫浮煤至工作面端头部位,并沿输送机弯曲段斜切进刀,继续割煤至工作面右端

3

移直输送机,采煤机空牵引扫浮煤至工作面中部

4

采煤机自工作面端头部位开始割煤至工作面左端,工作面右半段输送机移近煤壁,恢复初始状态

(4)割煤工序(表2—6)

割煤方法

双向割煤,采煤机往返一次割一刀,沿运行方向前滚筒割顶煤,后滚筒割底煤

顺序

操作工序

操作要求

1

打开喷雾、冷却水

喷雾和冷却装置齐全,水压、流量符合规定

2

启动采煤机

先发出开机信号,通知所有人员撤离到安全地点,采煤机附近无人和障碍物后方可开机

3

调好滚筒位置

保证工作面采高,留底0.2~0.3m,不留伞檐

4

割煤

经常注意顶底板、煤层、煤质变化和刮板输送机载荷情况,

随时调整牵引速度(≤3m/min)和截割高度

(5)移架(表2—7)

移架方式

单架依次顺序式

支架工作方式

及时支护,即采煤机割煤后,滞后采煤机后滚筒2~3架开始移架

顺序

操作工序

操作要求

1

收护帮板、伸缩梁和侧护板

收伸缩梁,根据顶板煤质情况,不要一次收到位置;收侧护板时,侧护板正下方严禁站人,并以相邻支架间不发生摩擦为准

2

降柱

以支架顶梁略离顶板为宜

3

移架

移架要带压擦顶移架,并且做到快、匀、够、正、直、稳

4

升柱、伸出伸缩梁、打开护帮板、侧护板

升柱要做到紧、稳,伸缩梁要顶住煤壁,护帮板要紧贴煤壁,侧护板要紧靠下方支架

(6)返空刀(表2—8)

顺序

操作工序

操作要求

1

调整滚筒位置

保证滚筒有适当的卧底量,保证把底板割平

2

返空刀时,牵引速度

由小逐渐增大

严禁一次加大到最高速度

3

停止采煤机

停止采煤机必须停止牵引

4

关闭供水闸门,断开滚筒离合器及打开隔手柄

检修时或长时间停机时,必须将工作面运输巷采煤机开关停电闭锁

(7)推移前部刮板输送机(表2—9)

顺序

操作工序

操作要求

1

检查机道内

是否有杂物

发现有杂物,必须及时清理,严格敲帮问顶制度,在前刮板输送机闭锁情况下进行

2

检查各联接部件

是否齐全可靠

保证推移安全正常进行

3

推移刮板输送机

从工作面自下而上、自上而下推移,追机推移时应与采煤机保持12~15m的距离,各推移千斤顶要协调一致,保持平直,弯曲段长度均不得小于15m

4

操作结束后手把复位

防止继续动作将前部槽顶错口

(8)端头维护(表2—10)

顺序

操作工序

操作要求

1

拉移过渡架

与拉移中间架要求相同

2

联网

闭锁采煤机、前刮板输送机,严格执行敲帮问顶制度,网要铺平铺展,联网扣距不大于200mm,每扣拧三圈以上。

3

清煤

必须将刮板输送机头(尾)附近浮煤全部清理干净。

4

推前刮板输送机

机头(尾)

检查各联接部位齐全可靠,每次推0.2~0.3m,保证与中间槽成一条直线

5

端头维护

按规定要求拆除顶帮锚螺母,向前移排头架侧π梁,梁下要保持一梁三柱;打好下一循环切顶排戗柱,收出本循环圪窝排柱。

支护时柱距0.6m,排距0.8m且要均匀布置。

(9)支架放煤(表2—11)

放煤方法

三轮分组间隔顺序折返补放

放煤步距

初次、循环均为0.6m,一刀一放

顺序

操作工序

操作要求

1

打开支架后喷雾

检查喷头有无堵塞和丢失现象,喷雾效果必须良好

2

收插板

严禁架后有人,收插板不可一次收完,控制好放煤量

3

摆动尾梁

随时注意后部槽负荷情况,发现超载立即停止放煤

每轮放煤均以支架编号每6架为一组按顺序进行间隔放煤。

具体操作步骤如下:

(1)第一轮放煤:

先选定6架支架为第一组,按顺序先放单号支架上方的顶煤,再放双号支架上方的顶煤,放煤量以不超过本架放煤量的1/3为宜。

按此要求放完后,接着按顺序再选6架支架为第二组,按顺序先放单号支架上方的顶煤再放双号支架上方的顶煤,依此类推,向前成组进行放煤。

(2)第二轮放煤:

当第一轮开始放第二组顶煤时,按照第一轮放煤方法沿第一轮放煤路线开始放第二轮顶煤。

该轮每架支架放煤量仍以不超过本架放煤量的1/3为宜,少量见矸后停止本架放煤。

(3)第三轮放煤:

当第二轮开始放第三组顶煤时,按照第二轮放煤方法沿第二轮放煤路线开始放第三轮顶煤。

直至将每架支架上方的顶煤放尽,完全见矸后停止放煤。

(10)拉移后部刮板输送机(表2—12)

拉移顺序

放煤结束后,从工作面一端开始依次拉回

顺序

操作工序

操作要求

1

检查各联接部件是否齐全可靠

U形销必须齐全,严禁单插

2

自上而下或自下而上

拉刮板输送机

严禁从两头向中间拉,防止弓槽,必须在空载情况下进行拉移刮板输送机,且拉成一条直线

3

操作结束后手把复位

防止继续动作将后部槽拉错口

4、放采比

工作面采高确定为2.3m,根据煤层实际厚度,考虑留设一定厚度底煤以利于拉架,确定顶煤厚度为2.9m,故平均放采比为:

1.26:

1,在实际放煤过程中受煤层厚度变化影响,放采比可能存在不确定因素。

三、提高回采率

(一)提高回采率措施

1、工作面回采前,队成立放顶煤提高采出率领导小组,制定出切实可行的奖罚政策,确保综合采出率在88%以上。

2、加强放煤工序管理,放顶煤必须坚持三轮间隔放煤的作业方式,严格执行见矸关闭放煤的原则。

3、严格按照规定采高和层位进行开采,无特殊地质构造或变化时不得随意改变采高,不得随意调高层位,改变放采比,进而影响回采率。

4、工作面收尾时,尽可能少丢煤,减少煤炭损失,提高采出率。

5、安排专人清煤,把架前架后、机尾端头、运输巷及转载点的浮煤清净,必须将浮煤清到输送机内。

7、施工队组在技术科指导下严格按规定探煤厚,技术科要派专人在现场及时准确地收集顶煤、底煤厚度及相关层位数据,以提供准确可靠的储量依据。

(二)煤层探厚方法

1、煤层探厚采用锚杆机配合B19中空六方接长式钻杆和Φ28mm双翼钻头湿式钻孔。

钻孔时,施工队组要严格按照地测科要求的孔深、角度、孔距、孔数进行施工。

2、锚杆机的使用及保养

(1)在锚杆机进入施工点前,必须将前刮板输送机、采煤机开关闭锁,采煤机须打开隔离手把。

(2)钻孔前,必须认真“敲帮问顶”,保证施工点前后10m范围内支架的初撑力符合要求,用护帮板护好煤帮,并用长柄工具将活煤、矸撬掉,保证工作环境安全。

(3)锚杆机抬到施工点后,要保证管线顺畅,各管接头连接规范牢固且不漏液。

(4)钻孔时,严禁马达反转,以防钻头损坏,同时,操作者左边严禁站人。

(5)每钻一孔,锚杆机支撑缸收缩退回时,必须有副司机扶住主机,以免主机倾倒时伤人毁机。

(6)在钻孔过程中,严禁用手扶动钻杆。

(7)发生异常情况时,应立即停止钻眼工作,严禁将钻杆直接拔出。

(8)在接长式钻杆的接头位置进入孔内之前,要控制锚杆机推力,以免钻杆折断伤人。

(9)钻孔结束后,要将锚杆机抬到指定地点并悬挂好,将管线盘好,管接头加盖或包好。

(10)有关机具的使用、操作、维护与保养均应按厂家随设备附的说明书或操作指南进行,操作人员必须经过培训合格后方可上岗操作。

第三章 提高煤质方法

1、工作面遇地质变化时,要及时采取措施管理顶板,避免拉槽漏顶事故发生。

2、有大块矸石时,各转载环节要及时停机拣出,不得混入煤流中运出。

3、两巷废旧钢丝绳、网、棉纱、废旧零件等严禁混入煤流中运出。

4、防尘用水应保持喷雾方式,停止生产后,防尘用水要立即关闭。

支架液压管路及工作面供水管路出现漏液、漏水现象要及时处理。

两巷及工作面积水由专用排水管路排出,不得排入煤流中。

5、放顶煤时,放煤工要密切注意放煤情况,放净后及时停止放煤,尽

量减少石灰岩放出。

6、割煤过程中,司机要严格掌握好层位,严禁割破泥岩。

第四章 顶板管理及支护

一、顶板管理方法

工作面采用全部垮落法管理顶板,采用ZF4000/16/26型支撑掩护式液压支架作为基本支架护顶,支架调节后支撑最大高度为2.6米,最小高度为1.6米,如在生产过程中遇特殊变化可重新调节。

随着工作面推进,每循环一次,落山顶板垮落一次。

二、端头支护

1、支护方式

工作面端头各采用三架ZFG4800/17/28型过渡架配合单体支柱加π型梁支护顶板。

2、切顶线支护

端头切顶线与支架切顶线齐,切顶线处支设一排点柱,柱距0.6m,在底板上沿切顶排柱,以与排柱间隔的形式支设一排柱头倾向落山的戗柱,角度75°,柱距0.6m,在距切顶排柱工作面侧0.8m再支设一排点柱,柱距0.6m,均匀支设,必须保证支护的数量、质量,与工作面循环同步循环。

(备注:

两端头过渡架与巷帮距离在回采过程中会发生变化,所以切顶线排柱、戗柱的数量根据实际情况而定)。

3、两端头顶板维护

在机头、机尾支设两对成走向布置的迈步式π型梁,配合单体支柱维护顶板。

考虑机头受转载机影响,当支架与转载机工作面侧挡煤板间距≤500mm时,机头端头处至少支设一对π型梁,当支架与转载机挡煤板间距>500mm时,机头端头处必须支设两对成走向布置的迈步式π型梁。

(1)π型梁采用“一梁三柱”形式,柱距以不影响刮板输送机正常推移

为宜,与排头架相邻的π型梁距排头架顶梁以≤200mm为宜。

(2)单体支柱要迎山有力,柱头上方遇顶板不平时,升柱前要在π型梁上方加柱帽或道木等,以保证柱子有足够的初撑力。

(3)若两根π型梁头间距过大(≥800mm)时,或与排头架相邻的π型梁距排头架顶梁间距过大(≥800mm)时,必须及时补加带帽点柱或π型梁以维护顶板。

(4)严禁在端头排头架降架空载状态下移π型梁或在π型梁收回或支护数量不足状态下拉移排头架。

4、特殊支护

如果超前支护范围内锚杆、钢带失效较多,造成顶板破碎且下沉量较大,可用π梁进行支护,π梁平行于巷道方向抬住巷道内钢带,π梁保持“一梁三柱”形式。

三、两巷超前支护

1、超前支护距离

超前支护距离不得小于30m;运输巷超前支护要紧跟转载机电机后。

2、超前支护形式

运料巷采用单体支柱配1米铰接梁和0.5米“十”字梁支护,由上帮到下帮支护形式:

“十”字梁—铰接梁—“十”字梁—铰接梁,两个“十”字梁处各架一支柱,下帮一米铰接梁处,架一根支柱。

柱距500mm.如果超前支护范围内锚杆,钢带失效较多,造成顶板下沉量增大时,可适当增加支护密度,回风尾巷支护延续超前支护段支护形式,一,二排管理顶板,见二回一。

保证后溜子机尾有两排正规梁,如尾端顶板眼里过大可适当增加支护密度,保证支护强度。

运输巷超前支护段采用齐梁齐柱式布置,一梁三柱,柱距900mm。

π型梁平行于巷道进行支护。

距两侧0.5米各架一梁,中间梁架设在非行人侧距转载机0.2米处架设。

(详见附图五:

工作面支护及超前支护图)。

3、超前支护工程质量

(1)单体支柱必须排成直线,且迎山有力。

(2)单体支柱必须挂好防倒链,以防倒柱掉梁伤人,防倒链要挂在π型梁上。

(3)单体支柱必须穿铁鞋,而且必须加在实底上。

(4)单体支柱初撑力不小于50KN(6.4MPa)。

(5)单体支柱的三用阀注液口统一朝向落山方向。

(6)铰接梁必须接顶严密如果接顶不严,必须用勾木、棚板或柱帽垫平背实。

(7)超前支护范围内巷道高度不得低于2.4m,并有不小于0.7m宽的人行道。

(8)超前支护范围内无浮煤、杂物和淤泥积水,电缆悬挂整齐。

(9)发现漏液或失效支柱要及时更换。

(10)回收下的单体支柱放在超前支护范围以外待支护地点。

四、工作面两端头排头架至煤柱空顶区支护强度验算

根据经验公式,该工作面支柱所支撑的顶板岩层的重量为4-8倍采高上覆岩层的重量,即:

P=4~8Mγ

式中:

P—考虑老顶来压时的支护强度

M—采高,M=2.3m

γ—顶板岩石平均容重,煤层有三层夹矸取平均值27kN/m3进行计算。

P1=8×2.3×27=496.8KN/m2

而两端头煤柱至过渡架的3.2m宽、8.3m长巷道中,共有27根顶锚杆、16根锚索对顶板进行支护,锚杆支护强度为130KN/根,则其该处顶板单位面积的支护强度为:

P2 =(130×27)/(3.2×8.3)=138.95KN/m2

故该处顶板来压时需要单体支柱的支护强度为

P=P1-P2 =496.8-138.95=357.85KN/m2

(注:

端头处锚索对顶板的支护强度忽略不计)

根据本规程对端头支护的要求,在端头巷道最大控顶时,至少平均支护25根单体支柱,按单体支柱额定工作阻力300KN/根计算,考虑顶板动压及支柱所受载荷的不均匀性,其对顶板的支护强度为:

P柱=1.1×25×300/2.5×8.8≈375KN/m2。

式中:

1.1—载荷不均匀系数;

由于P五、工作面端头及两巷超前支护地段顶板联网

1、采煤机割通端头返刀退至距端头10m外,停机停溜开始铺网,网卷长边平行于工作面对接,使用单道双股联网丝,一扣拧三圈以上,扣距≤200mm。

未铺网区域必须伸出支架前梁对顶板进行支护,如伸出前梁支护后,端面距仍超过规定,可贴煤帮加戴帽点柱进行维护,采煤机到达之前回掉该贴帮支柱。

待铺网结束后,铺网的工作人员向采煤机、溜子司机发出开机信号,方可开机开溜正常作业。

2、工作面端头铺网范围:

机头过渡1#架—过渡3#架

机尾过渡4#架—过渡6#架

网卷规格:

经纬网,规格为6×1m。

3、超前支护联网时,巷道侧短边与巷道顶网联在一起后,用工作面π型

接梁压紧,网卷短边距工作面排铰接梁200mm左右,剩余网卷吊挂在煤帮上;工作面侧短边压在邻架顶梁上。

联网时使用单道双股联网丝,一扣拧三圈以上,扣距≤200mm。

4、在作业前闭锁前刮板输送机、采煤机开关,必须执行“敲帮问顶”制度。

将顶板和煤帮的活煤、活矸撬掉,确保作业地点安全后方可进行联网作业。

六、特殊条件下的顶板支护

(一)初次来压及周期来压期间顶板管理

1、工作面初采前,必须按规程要求支设好超前支护。

2、初采、初放期间,各有关部门要派专人到现场跟班监督,严把支护质量和工程质量关,发现问题及时处理。

3、来压期间,采高严格控制在2.3m,不得超高,必要时可适当降低采高,确保安全生产。

4、必须保证泵站及支架液压系统无跑冒滴漏现象,泵站压力不小于31.5MPa,支架初撑力不小于24MPa。

5、必须加强端头及两巷超前支护,保证安全出口畅通。

超前支护距离可根据矿压显现情况适当加长。

6、工作面支架要随采煤机割煤后及时拉出,并保证前梁接顶严密,若煤壁片帮严重或顶板较为破碎,应在前滚筒割过煤后及时伸出伸缩梁护顶,追机打开护帮板护帮。

必要时应在割煤以前超前拉架。

如超前拉架后端面距仍超过规定,应在支架前梁上挑棚板支护。

7、来压期间,应积极组织,加快工作面推进度,以尽快摆脱压力影响。

8、必须保证工作面直线度及层位,以防产生局部应力集中。

(二)工作面发生拉槽、冒顶事故时的顶板管理

1、首先及时将拉槽、冒顶处两边缘支架伸缩梁伸出并严密接顶,必要时

将支架超前拉出,或在煤帮平行于工作面支设大梁,以防事故向两边扩展。

2、在拉槽、冒顶地段,先在煤帮挖好柱窝,视拉槽、冒顶的长度平行于工作面交错支设3.6mπ梁,然后垂直煤壁在π梁上用棚板勾顶,棚板一端支

在支架前梁上,另一端支在π梁上,待支架拉出挑住π梁后再回掉单体支柱。

七、支架选型计算

1、支架技术参数

工作面使用的支架为:

ZF4000/16/26型中间架ZFG800—17/28型过渡(排头尾)架(6组),其主要技术性能见表。

ZF4000/16/26型支架技术性能表

额定工作阻力

4000KN

额定供液压力

30MPa

额定初撑力

3192KN

支架最高/最低高度

2600/1600mm

支架中心距

1.5m

支架宽度

1420mm

支护面积

13.6m

对底板平均比压

1.4MPa

拉架力

483KN