提高熟食品卫生指标汇总.docx

《提高熟食品卫生指标汇总.docx》由会员分享,可在线阅读,更多相关《提高熟食品卫生指标汇总.docx(23页珍藏版)》请在冰豆网上搜索。

提高熟食品卫生指标汇总

提高熟食品卫生指标

1、公司简介

深圳市嘉旺餐饮连锁有限公司,成立于1997年。

十年来,嘉旺植根于深圳,与这座城市共同成长,用辛勤的汗水和不懈的努力,与深圳共同见证着辉煌。

至今,深圳市嘉旺餐饮连锁有限公司已经发展成为在国内具有一定知名度、美誉度,多品牌、立体化的大型餐饮连锁企业。

属下员工4000多人,拥有“嘉旺城市快餐”、“百鲜楼”、“正品新派茶餐厅”、“正品轩酒楼”等多项品牌的60多家直营分店。

凭借丰富的餐饮实战经验和雄厚的资金实力连续三年入选中国餐饮百强企业。

为了保证产品质量标准化,公司于1998年成立了物流配送中心,进行统一加工、统一储送。

假如把嘉旺比作一个人的话,那么,集采购、储存、加工、配送等功能于一身的物流配送中心就是它的心脏。

二、小组概况

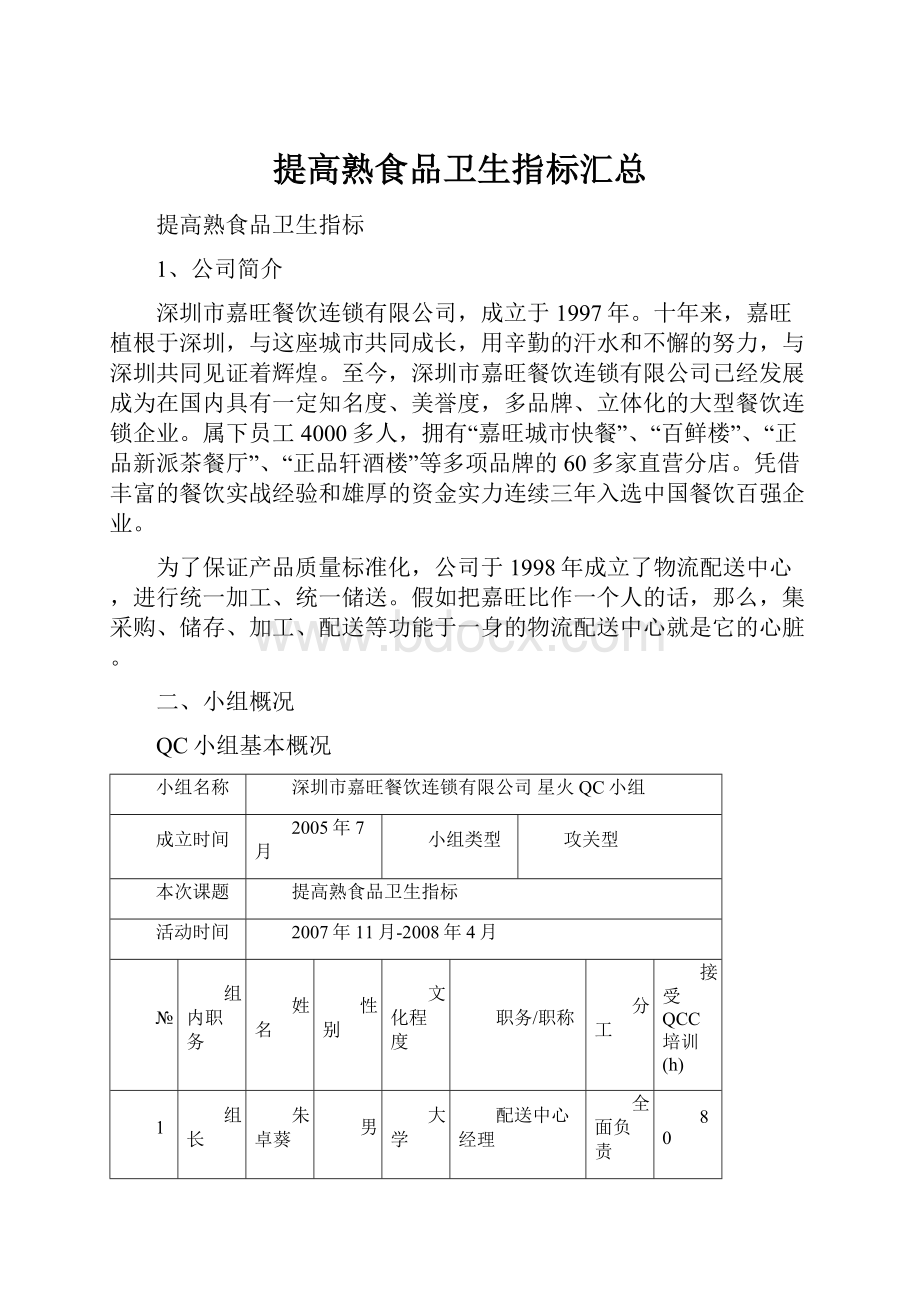

QC小组基本概况

小组名称

深圳市嘉旺餐饮连锁有限公司星火QC小组

成立时间

2005年7月

小组类型

攻关型

本次课题

提高熟食品卫生指标

活动时间

2007年11月-2008年4月

№

组内职务

姓名

性别

文化程度

职务/职称

分工

接受QCC培训(h)

1

组长

朱卓葵

男

大学

配送中心经理

全面负责

80

2

副组长

伍育忠

男

大学

副经理

协助组长工作

80

3

组员

谭悦诚

女

大专

质检主管

全面协调

80

4

组员

王德兴

男

大专

生产主管

生产控制

80

5

组员

文仁建

男

本科

技术员

数据分析、制图

60

6

组员

全红

女

本科

技术员

微生物检测

60

7

组员

苑春莲

女

本科

化验员

微生物检测

40

8

组员

李天强

男

中专

技术员

宣传、协助发表

40

9

组员

李保富

男

初中

师傅

生产工艺改进

40

三、课题选定及理由

1、课题选定

项目评价

问题

问题本身

公司要求

小组实力

总计分

课题选定

挑战性

急迫性

难易度

部门方针

重要性

公司关注

能力

共通性

时间性

降低成品配送成本

◎

○

△

○

◎

○

△

○

○

27

提高熟食卫生标准

◎

◎

◎

◎

◎

◎

○

○

◎

41

*

提高鲜肉利用率

△

△

○

◎

○

○

○

○

△

23

“◎”表示5分;“○”表示3分;“△”表示1分

2、选题理由

1、现熟制品质量卫生合格率只有89.3%,远低于公司质量目标100%;

2、由于熟制品质量卫生合格率低,为了保证食品卫生安全,配送中心根据实际情况对不合格批次产品作返工、降级、报废等处理,从而导致质量检测、生产用工等成本增加;

3、由于熟制品质量卫生合格率低,经常无法满足公司各分店的营运需求,从而造成了分店营业额的损失及顾客满意度的降低;

(备注:

熟制品质量卫生判定标准:

产品按批次进行抽样,化验室对每个样品进行微生物检测,检测项目为:

细菌总数、大肠菌群、沙门氏菌、金黄色葡萄球菌等,检测结果任何如有一项不符合国家卫生标准,则判定该批产品不合格)

四、现状调查

1、行业水平

食品安全是当前民生非常关注的一个问题,而从目前的餐饮行业尤其是中式餐饮行业来看,其产品卫生质量整体水平还比较低,要达到所谓的健康饮食还有很长的一段路要走,因此,餐饮行业提高产品整体卫生质量是势在必行的。

2、现行数据的统计分析

目前配送中心熟食产品品种有5个,分别是:

凤爪、牛腩、回锅肉、叉烧和烧鸭。

表3是07年下半年熟食产品的质量卫生合格率统计表:

时间

6月

7月

8月

9月

10月

11月

平均

合格率(%)

84.5

86.2

90.5

89.3

91.5

93.6

89.3

从上表的统计数据可以看出,配送中心目前的熟食产品质量卫生指标较低,急需我们去提高。

3、问题分析

熟食产品的生产工艺流程可粗略概括如下:

(说明:

因各熟食品的工艺流程有所不同,这里只能粗略对其概括,其中前处理工序包括解冻、清洗、分切、腌制等环节,后处理工序包括洗水、分切等环节。

)

化验室在2007年6月至2007年11月期间从熟食品工艺中的不同环节取样,对原材料、半成品、成品进行了大量的微生物检验,具体情况如下:

时间

环节合格率

5月

6月

7月

8月

9月

10月

平均

原材料

92.9%

96.7%

93.3%

96.0%

100%

96.2%

95.9%

前处理(后)

93.3%

89.3%

92.0%

92.3%

93.3%

96.0%

92.7%

蒸煮烤(后)

100%

100%

100%

100%

100%

100%

100%

凉冻(后)

92.3%

98.2%

98.7%

96.7%

98.2%

93.3%

96.2%

后处理(后)

93.3%

91.2%

86.7%

95.0%

89.3%

92.3%

91.3%

包装(后)

84.5%

86.2%

90.5%

89.3%

91.5%

93.6%

89.3%

从上表可以看出熟食品在蒸煮烤工序后检验合格率为了100%,从凉冻环节开始产品卫生指标开始急剧下降,从中可以看出,产品的合格率低的主要原因是我们未能把蒸煮烤后面工序环节的卫生安全做好,要提高熟食品卫生指标就必须解决好这几道工序的卫生问题。

五、目标设定与可行性分析

1、食品内微生物含量超标是造成食品卫生安全事故最主要的原因之一,为了确保消费者的健康安全,提高公司产品美誉度,配送中心有责任也有义务确保提供的产品100%符合国家食品卫生安全要求。

2、从上面现状调查中可以看出,我们的熟食品在经高温蒸煮烤后,产品的合格率为了100%,只是产品在后续工序产生污染才导致合格率降低,而从蒸煮烤后各环节的实际情况来看,造成产品合格率降低的主要原因都是软件设施,如员工操作不规范、工器具未消毒、工艺流程不完善等;从目前我们的实际情况来看,只要我们能同心协力,完全有可能解决以上问题的,使熟食品卫生标准合格率达到100%。

3、我们星火QC小组大部分成员具有丰富的QC活动经验,具有较高的管理水平及良好的团队协作精神。

因此,不管在技术突破或执行力上面都能满足课题要求。

综上所述:

目标设定为了100%是可行的,小组对此建立信心。

六、原因分析

七、主要原因的验证和确认

1、小组按顺序对初步分析的9项要因进行验证和确认。

制定了如下要因确认表:

序号

末端原因

确认内容

确认方法

标准

负责人

完成时间

1

手部未定时消毒

操作人员的手部卫生是否合格

现场手部取样,进行微生物检测

食品接触面的国家卫生标准

文仁建

苑春莲

11.30

2

培训不足

操作员工是否按生产操作规范进行

利用车间视频对生产现场进行监控

操作人员完全按生产规范进行操作

伍育忠

王德兴

11.30

3

机械设备未消毒

相关机械设备的卫生是否合格

对相关设备进行微生物检测

食品接触面的国家卫生标准

全红

苑春莲

12.10

4

胶筐等容器未消毒

胶筐等盛装容器的卫生是否合格

对胶筐等盛装容器进行微生物检测

食品接触面的国家卫生标准

全红

苑春莲

12.10

5

刀具、砧板未消毒

刀具、砧板的卫生是否合格

对刀具、砧板进行微生物检测

食品接触面的国家卫生标准

全红

苑春莲

12.10

6

原材料不合格

原材料的卫生是否合格

对原材料进行微生物检测

相关产品国家卫生标准

文仁建

苑春莲

12.15

7

包装材料不合格

包装材料的卫生是否合格

对包装材料进行微生物检测

相关产品国家卫生标准

文仁建

苑春莲

12.15

8

车间空气不合格

车间空气的卫生是否合格

对车间空气进行微生物检测

生产车间环境国家卫生标准

全红

苑春莲

12.10

9

包装后未杀菌

包装后产品的卫生指标

对包装后的产品进行微生物检测

相关产品国家卫生标准

全红

苑春莲

12.20

◆确认1:

生产过程人员手部未定时消毒

2008年1月,中心化验室专门对熟食品生产操作人员的手部进行了取样,并进行了微生物检测,其具体情况如下:

时间

取样次数

合格次数

合格率(%)

2008年2月

60

32

53.3

根据以上检测结果可知,员工手部卫生是影响产品质量卫生指标的原因之一。

结论:

生产过程员工手部未定时消毒是主要原因

◆确认2:

员工培训不足。

2008年整个1月份,生产部相关管理人员利用车间视频对熟食生产现场进行了全程监控,发现:

无故串岗65人次,随意大声说话98人次,包装人员未戴手套操作10人次,未戴口罩操作8人次等等。

员工的质量意识不足,在生产过程中存在的诸多不规范操作是影响产品质量卫生指标的原因之一。

结论:

员工培训不足是主要原因。

◆确认3:

机械设备未消毒

2008年1-2月,中心化验室专门对与熟食品相关机械设备进行了取样,并进行了微生物检测,其具体情况如下:

时间

取样次数

合格次数

合格率(%)

2008年1-2月

39

22

56.4

根据以上检测结果可知,机械设备的卫生是影响产品质量卫生指标的原因之一。

结论:

机械设备未消毒是主要原因。

◆确认4:

胶筐等容器未消毒

2008年1-2月,中心化验室专门对盛装熟食品的胶筐等容器进行了取样,并进行了微生物检测,其具体情况如下:

时间

取样次数

合格次数

合格率(%)

2008年1-2月

29

20

69.0

根据以上检测结果可知,胶筐等容器的卫生是影响产品质量卫生指标的原因之一。

结论:

胶筐等容器未消毒是主要原因。

◆确认5:

刀具砧板未消毒

2008年1-2月,中心化验室专门对分切熟食品的刀具砧板进行了取样,并进行了微生物检测,其具体情况如下:

时间

取样次数

合格次数

合格率(%)

2008年1-2月

35

17

48.6

根据以上检测结果可知,刀具砧板的卫生是影响产品质量卫生指标的原因之一。

结论:

刀具砧板未消毒是主要原因。

◆确认六:

原材料不合格

熟食品的原材料都是由固定的供应商供应,并每批货品都提供了相关的检验检疫证明,质量比较稳定。

虽然从上面的数据我们可以得知,2007年6月至11月期间原材料的检测合格率为95.9%,存在一定的不合格,但从上面的实验检测数据同样可以得知:

当产品经过蒸煮烤这个工序后,产品的检测合格率为100%,产品中的微生物全部被高温杀死。

因此,原材料的卫生情况对熟食成品的卫生质量影响不大。

结论:

原材料不合格不是主要原因。

◆确认七:

包装材料不合格

熟食品的包装材料是由固定的供应商供应,定期都会提供第三方的检测报告,同时公司化验室于2008年1-2月专门对包装熟食品的各种包装材料进行了取样,并进行了微生物检测,其具体情况如下:

时间

取样次数

合格次数

合格率(%)

2008年1-2月

24

24

100

根据以上检测结果可知,包装材料的卫生情况良好,对熟食品的卫生质量无影响。

结论:

包装材料不合格不是主要原因。

◆确认八:

生产车间空气质量不合格

生产车间各房间都安装了紫外线灯,并要求班后定时消毒,由于怀疑车间空气质量,化验室于2008年1-2月专门对生产车间空气检测,其具体情况如下:

检测时间

检测次数

合格次数

合格率(%)

开紫外灯消毒前(班后)

20

18

90

开紫外灯消毒(关掉后1小时)

20

20

100

根据以上检测结果可知,只要我们能定时开紫外灯消毒,车间的空气质量就能100%合格,不会对熟食品的卫生造成影响。

结论:

生产车间空气质量不合格不是主要原因。

◆确认九:

包装后未杀菌

通过上面的检测数据可以得知,200年6-11月份熟食品在包装后的质量卫生合格率为89.3%,远低于我们的目标,假如我们在包装后对产品再次杀菌(如巴氏杀菌法),肯定可以大大提高熟食品的质量卫生指标。

因此,包装后未杀菌是影响熟食品的卫生原因之一。

结论:

包装后未杀菌是主要原因。

经过对所有末端因素的逐条确认,确定“熟食卫生指标不合格”的主要原因是:

1、生产过程人员手部未定时消毒

2、员工培训不足

3、机械设备未消毒

4、胶筐等容器未消毒

5、刀具、砧板未消毒

6、包装后没有再次杀菌

八、制定对策

小组成员运用头脑风暴法,围绕实现小组活动目标,针对各种要因制订出如下对策表:

要因对策表

序号

主要原因

对策

目标

措施

执行人

完成

期限

1

生产过程人员手部未定时消毒

用75%的食用酒精定时对人员手部队建设消毒

使员工手部的卫生指标合格率达到99%

设立专门的消毒员,每半小时对生产员工的手部消毒一次

伍育忠

王德兴

12.20

2

员工培训不足

对熟食操作员工进行质量培训

员工在生产过程的违规行为降至最低

写申请要求公司人事部每月至少对生产员工进行两次的质量知识培训

朱卓葵

伍育忠

12.15

3

机械设备未消毒

用82℃以上的开水对机械设备进行消毒

使机械设备与食品的接触面卫生指标合格

使用前先用82℃以上的开水消毒,再用75%的食用酒精喷洒消毒

谭悦诚

王德兴

12.20

4

胶筐等容器未消毒

放在水温82℃以上的池中浸泡5分钟

使胶筐等容器卫生指标合格

设立水温在82℃以上的消毒池,将胶筐等容器放入浸泡5分钟

王德兴

刘保富

12.20

5

刀具、砧板未消毒

放在水温82℃以上的池中浸泡5分钟

使刀具、砧板的卫生指标合格

设立水温在82℃以上的消毒池,将刀具、砧板放入浸泡5分钟

王德兴

刘保富

12.20

6

包装后没有再次杀菌

用巴氏杀菌法对产品再次杀菌

使包装后的熟食品卫生指标全部合格

重新对熟食品生产流程进行规化,设立巴氏杀菌槽

朱卓葵

伍育忠

12.30

九、对策实施以下按照对策表顺序描述落实各项措施的实施过程和结果。

◆对策实施一

QC小组要求过程质检员严格对生产人员进出车间时洗手消毒的检查,如发现违规情况,将按公司奖罚制度进行处罚。

同时要求生产部专门设立一名消毒专员,每隔半小时对操作人员的手部进行消毒一次(用盛装75%的酒精的酒精壶进行喷洒消毒),在生产过程操作人员的手部如被外界污染,需立刻进行消毒。

与此同时,化验室随机对员工手部进行抽样检测,具体情况如下:

时间

取样次数

合格次数

合格率(%)

2008年1-2月

35

34

97.1

根据以上检测结果可知,我们取得了效果比较显著,基本上解决了操作人员手部对产品产生污染这一因素。

◆对策实施二

因认识到生产加工员工的质量意识严重不足,配送中心经理立即向公司总经理写申请,要求人事部组织生产员工进行质量培训,在07年12月至08年2月期间,公司人事部针对员工的质量意识不足这一问题,共对熟食操作人员进行质量培训6次,并取得明显的效果,大大提高了生产员工的质量意识。

从车间监控视频中可以得知,08年1至4月,在生产过程中操作人员的违规操作次数逐月减少,大大减少了因操作不规范而造成对产品的污染。

◆对策实施三

为了确保机械设备与产品的接触面卫生指标合格,QC小组从07年12月开始要求生产部在使用设备前,需先用82℃以上的开水对其接触面进行消毒,再用75%的酒精喷洒消毒,然后方可使用,使用完后需立即清洗消毒,并擦试干净。

化验室于08年1至3月对其进行取样检测,检测结果如下:

时间

取样次数

合格次数

合格率(%)

2008年1-2月

48

48

100

根据以上检测结果可知,我们取得了效果比较显著,基本上解决了机械设备对产品产生污染这一因素。

◆对策实施四

为了确保胶筐等容器的卫生指标合格,QC小组决定熟食品生产所有胶筐都为红色,并作为熟食专用胶筐加以标识,用黄色胶筐做为专用垫底筐;此外,要求生产部在使用胶筐之前需对其进行清洗消毒(使用前将胶筐放入水温在82℃以上池浸泡5分钟),同时化验室对其进行抽样检测,检测结果如下:

时间

取样次数

合格次数

合格率(%)

2008年1-2月

42

40

95.2

根据以上检测结果可知,我们取得了效果比较显著,基本上解决了胶筐等容器对产品产生污染这一因素。

◆对策实施五

为了确保刀具、砧板的卫生指标合格,,QC小组在分切间重新隔离出一个熟食品专用分切区域,同时对刀具,砧板进行标识注明专用;此外,要求生产部在使用前需对其进行清洗消毒(使用前将刀具、砧板放入水温在82℃以上池浸泡,刀具浸泡时间3分钟,砧板浸泡时间8分钟),同时化验室对其进行抽样检测,检测结果如下:

时间

取样次数

合格次数

合格率(%)

2008年1-2月

26

25

96.2

根据以上检测结果可知,我们取得了效果比较显著,基本上解决了刀具、砧板对产品产生污染这一因素。

◆对策实施六

因在熟食品加工过程中,存在太多的不确定因素,在包装前的所有环节中,无论我们做得再好,产品的卫生质量合格率也很难达到100%,因此,绝大多数的食品企业为了确保自己的熟食产品卫生质量合格,都要在熟食品包装后进行二次杀菌。

公司从质量安全第一的角度出发,并QC小组经过多次实验后,决定采用更为经济便利,且安全系数更高的巴氏杀菌方法进行二次杀菌,规定杀菌热水温度为81℃,杀菌时间为30分钟。

并委托厂家定做能够符合加工中心生产要求的巴氏杀菌槽,并于2月中旬投入了使用。

该对策实施后,质检部对二次杀菌后的成品进行了取样检测,检查结果如下:

时间

取样次数

合格次数

合格率(%)

2008年2-3月

49

49

100

根据以上检测结果可知,我们取得了效果比较显著,解决了最终产成品卫生合格率低这一难题。

十、效果验证

◆效果检查

通过上面的对策实施,化验室于08年3月整个月对包装后的产成品进行取样检测,具体检测结果如下:

时间

取样次数

合格次数

合格率(%)

2008年3月

56

56

100

根据检测结果表明:

经过本次QC公关,配送中心加工的熟食成品卫生质量合格率达到100%,顺利完成了预定目标;

小组的目标实现了!

!

卫生检测合格率统计图

◆活动成绩

1、本次攻关后,配送中心的生产管理工作进一步得到规范,生产流程得到了改善,并大在降低了产品的质量检测成本,基本上消除了熟食品卫生安全隐患;

2、熟食品质量的提高,确保了顾客的健康安全,同时也提高了顾客对公司产品的满意度,增大了公司品牌的影响力;

◆小组成员自我素质提高

对活动前的状态和活动后的状态进行了自我评价,评分如表,并作雷达图。

序号

比较内容

活动前评分

活动后评分

评价的主要依据

1

质量意识

3

5

加深了“质量意识,进一步认识到以工作质量保证“产品”质量的重要性,加强了标准化作业的自觉性。

原来对生产、配送等现场的违规操作时无动于衷,现每个人都能以主人翁的态度积极对待。

2

个人能力

2

4

按操作规程操作的能力显著普遍提高,人人能运用QC手法对问题进行分析,分析能力、独立思考能力大大提高了。

3

QC知识

1

4

每个成员对QC活动的阶段步骤和主要方法工具从了解不多到了解较多。

虽然QC活动中运用到的许多东西在工作当中或生活中使用过,但通过本次活动大大加深了认识。

4

自信心

2

4

通过本次活动,带动了相关部门管理工作的改进,增强了普通员工的的质量意识及改进意识,充分发挥了员工集体力量,激发了他们的创新精神,同时提高了自信心。

5

团队精神

3

5

小组成员为了同一个目标各尽所能。

小组成员大多是有家室人员,而活动经常在业余时间进行,一旦有人有事影响参加活动,大家互相帮助;工作上互相取偿补短,共同提高,分工合作,体现了1+1>2的系统效应。

平均

2.2

4.4

十一、巩固措施

为了进一步巩固活动结果,小组采取了以下措施:

1、将生消毒纳入生产管理规范,并拓宽到所有操作区域,在所有操作间都设置酒精喷洒瓶,以方便员工随时随地手部消毒;

2、在整个公司范围内采用统一的标志来区分生、熟食品加工所用的刀具、砧板、胶筐等器具,消除生熟食品的交叉污染,并要求做好机械设备、刀具、砧板、胶筐等使用前的消毒工作;

3、组织分店出品人员举行定期培训,增加他们关于熟食加工方面的卫生知识,并广泛采纳分店制作过程所创新出来的意见和建议;

4、在巴氏杀菌槽的后面增设一条冷水槽,对经巴氏杀菌后的产品及时进行冷却,这样,食品在杀菌后就可以在短时间内从高温降至常温,以避免包装材料在后面的操作中破损,造成另外的卫生隐患。

十二、巩固期目标项目的情况

2008年3至4月为巩固期,在这一期间,化验室又对熟食产成品进行了取样检测,结果如下:

时间

取样次数

合格次数

合格率(%)

2008年3-4月

31

31

100