物料衡算.docx

《物料衡算.docx》由会员分享,可在线阅读,更多相关《物料衡算.docx(17页珍藏版)》请在冰豆网上搜索。

物料衡算

3.物料衡算

生产过程的总物料衡算

3.1.1生产能力

年生产商品味精(99%)50000t,折算为100%味精为49500t/a。

日生产商品味精(99%):

50000/320=(t/d),折算为100%味精为155t/d。

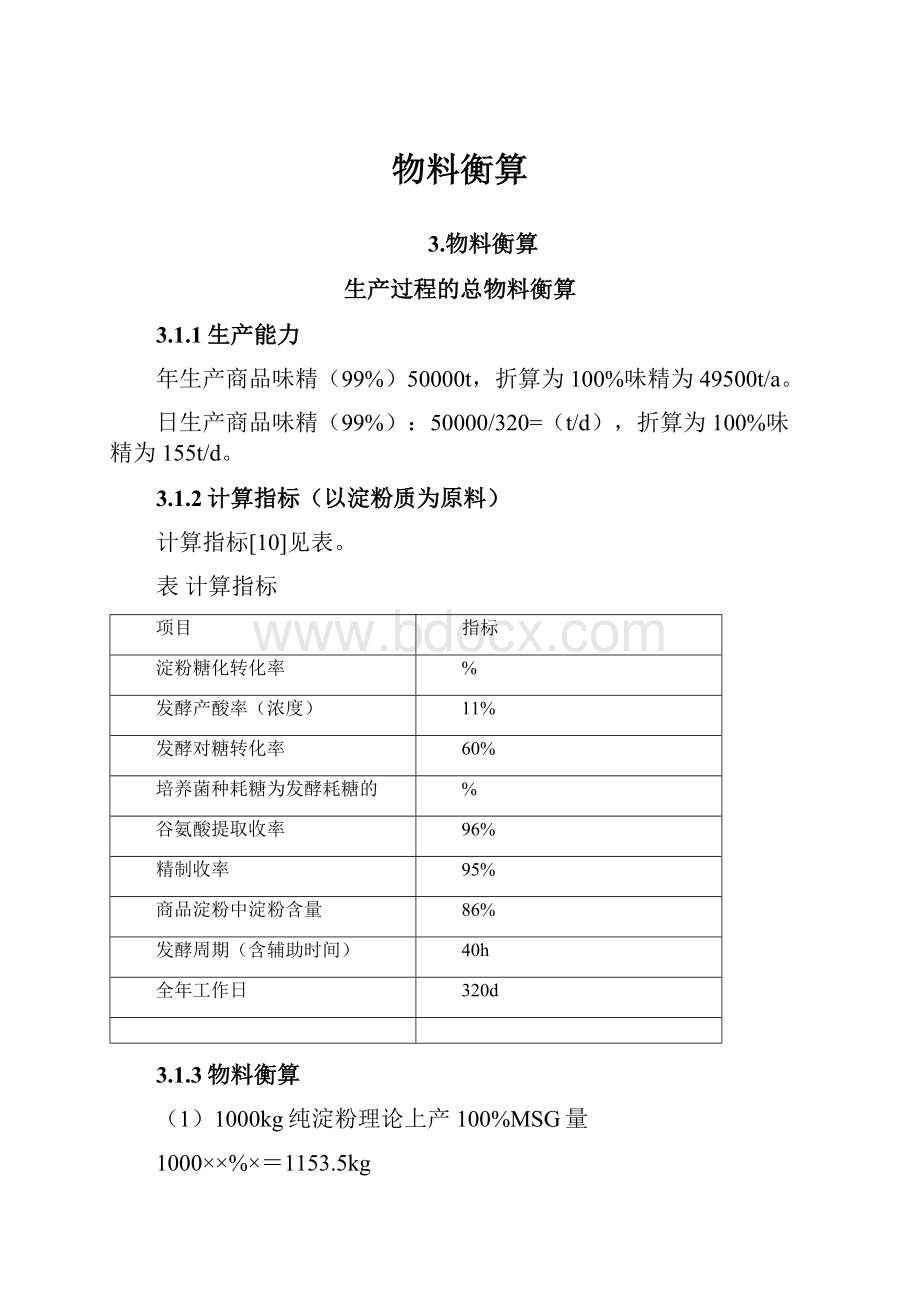

3.1.2计算指标(以淀粉质为原料)

计算指标[10]见表。

表计算指标

项目

指标

淀粉糖化转化率

%

发酵产酸率(浓度)

11%

发酵对糖转化率

60%

培养菌种耗糖为发酵耗糖的

%

谷氨酸提取收率

96%

精制收率

95%

商品淀粉中淀粉含量

86%

发酵周期(含辅助时间)

40h

全年工作日

320d

3.1.3物料衡算

(1)1000kg纯淀粉理论上产100%MSG量

1000××%×=1153.5kg

式中%——谷氨酸对糖的理论转化率

——

=

=

(2)1000kg纯淀粉实际产100%MSG量

1000××%×60%×(100%-%)×96%×95%×=749.6kg

(3)1000kg商品淀粉(含量86%的玉米淀粉)产100%MSG量

×86%=644.7kg

(4)淀粉单耗

①1t100%MSG消耗纯淀粉量

=t

②1t100%MSG实耗商品淀粉量

=t/t

③1t100%MSG理论上消耗纯淀粉量

=t/t

④1t100%MSG理论上消耗商品淀粉量

=t/t

(5)总收率可按以下两种方法计算

①

②

(6)淀粉利用率

(7)生产过程总损失

100%-65%=35%

(8)原料及中间品计算

1品淀粉或淀粉乳用量:

日产100%味精155t,单耗商品淀粉,日耗商品淀粉量

155×=d

相当日耗100%淀粉:

×86%=t/d

如使用°Bé,含淀粉30.113g/dL的淀粉乳,日耗量为

30%=d(30.113g/dL≈30%)

②糖化液量:

日产纯糖量

×86%××%=t/d

只算为30%或34g/dL的糖液

30%=;34=m3

③发酵液量:

发酵液中纯谷氨酸量

×60%×(100%-%)=d

折算为谷氨酸11g/dL的发酵液量

11=d

×=d为发酵液相对密度)

④提取谷氨酸量:

产纯谷氨酸

×96%=d

折算为90%湿谷氨酸量

90%=t/d

3.1.4总物料衡算结果

总物料衡算结果汇总见表。

表总物料衡算结果(年产2万t味精)

原料

规格

玉米淀粉原料

生产1t100%MSG

日(耗)产量(t/d)

玉米淀粉/t

86%

糖液/t

30%

谷氨酸/t

90%

味精/t

100%

155

制糖工序的物料衡算

(1)淀粉浆量及加水量淀粉加水比例为1:

,1000kg工业淀粉产淀粉浆

1000×(1+)=2800kg

加水量为1800kg。

(2)粉浆干物质浓度

(3)液化酶量使用耐高温α-淀粉酶(液体,20000U/mL),加酶量10U/g干淀粉。

1000kg干淀粉加酶量

0.5L液化酶质量约为0.6kg。

(4)CaCl2量一般加量为干淀粉的%,即1000kg干淀粉加CaCl2

1000×%=1.5kg

(5)糖化酶量一般加糖化酶量为120U/g干淀粉,如液体糖化酶为100000U/mL,则每1000kg干淀粉加糖化酶量

1.2L糖化酶质量约为1.5kg。

(6)糖液产量

30%的糖液相对密度,相当于×30%=34g/dL

3134/=2768L

(7)过滤糖渣量湿渣(含水70%)10kg,折干渣量

10×(1-70%)=3kg

(8)生产过程进入的蒸汽冷凝水及洗水量

3134+10--2800=340.4kg

(9)衡算结果(年产5万吨味精)根据总物料衡算,按日投入商品淀粉,物料衡算汇总见表。

表制糖车间物料衡算汇总表

项目

物料比例/kg

日投料量/t

项目

物料比例/kg

日产料量/t

商品淀粉

1000

30%糖液

3134

配料水

1800

滤渣

10

液化酶

CaCl2

糖化酶

蒸汽冷凝水及洗水量

累计

3144

3144

发酵工序的物料衡算

(1)发酵培养基和用糖量1000kg商品淀粉,可产100%糖量

1000×86%××%=940kg

其中初始发酵定容用糖占53%,即940×53%=498kg(100%糖);流加补量用糖占47%,即940×47%=442kg(100%糖)。

初糖用30%的糖液配料:

,即

初糖配13g/dL,初定V=

,13g/dL糖液相对密度,则

3831×=4023kg

流加补糖用60g/dL浓糖浆(相对密度),则

,737×=901kg

(2)发酵配料每吨商品淀粉产100%糖940kg,发酵配料用各种营养物比例见表。

表发酵配料用各种营养物比例

成分

数量(t)

数量(kg)

玉米浆(CSL)

糖蜜

MgSO4·7H2O

KCl

Na2HPO4·12H2O

其他(生物素等)

总计

22

(3)配料用水初始配料时培养基含糖量不低于20%,向30%的糖液中加水量为

(4)接种量发酵初定容3831L,种量为10%,即383L。

种子液相对密度,则

383×=391kg

在391kg种液中含有100%糖14kg(用30%糖液46.7kg)、玉米浆5.2kg、甘蔗糖蜜3.4kg、K2HPO40.68kg、蒸汽及水335.02kg。

(5)连续灭菌过程进入的蒸汽及补水量

4023-1660-22-830-391=1120kg

(6)发酵过程中加入99%液氨量1t商品淀粉产100%糖940kg,产100%谷氨酸

940×60%×%×96%=533.3kg

式中96%——谷氨酸提取收率

一般发酵耗氨量为谷氨酸量的,即:

×=160kg

99%液氨在35℃相对密度为,160/=272L

(7)加消泡剂量一般1t谷氨酸加消泡剂5kg,则

消泡剂相对密度为,=3.4L

(8)发酵生化反应过程所产生的水分1t商品淀粉在发酵液中所产生的100%谷氨酸量

940×60%×%=555.5kg

生成1mol谷氨酸产3molH2O;生成1mol菌体产7molH2O。

根据发酵反应式,发酵产生的水分为

长菌过程产生水分,1g菌体产酸11g,应产生水分为

以上合计产生水247.3kg。

(9)发酵过程从排风带走的水分进风25℃,相对湿度70%,水蒸气分压18mmHg(1mmHg=);排风32℃,相对湿度100%,水蒸气分压27mmHg。

进罐空气的压力为大气压(表压)(1大气压=×105Pa),排风大气压(表压),出进空气的湿含量差

通风比1:

,发酵液数量5000L,带走水分量

5000××60×32×××=37kg

式中60——60min

32——发酵时间,h

——32℃时干空气密度,kg/m3

(10)发酵过程化验取样、放罐残留及其他损失约13kg。

(11)发酵终止时的数量1t商品淀粉,发酵终止时

1660+901+22+830+1120+391++160++-37-13=5403.6kg

(30%糖)+(补浓糖)+(营养物)+(配料水)+(灭菌水)+(种子)+(反应水)+(液氨)+(消泡剂)+(空消蒸汽)-(尾气带水)-(损失)=(终止数量)

式中——空消时耗用的蒸汽量

发酵液相对密度,=5050L,每日产发酵液,即=2350m3/d。

(12)衡算结果汇总年产2万吨味精,日投商品淀粉(86%),配料、连续灭菌和发酵工序的物料衡算汇总见表。

表配料、连续灭菌和发酵工序物料衡算汇总表

项目

1t工业淀粉之匹配物料/kg

每天进入系统的物料/(t/d)

项目

1t工业淀粉之匹配物料/kg

每天离开系统的物料/(t/d)

30%糖液

1660

发酵液

60g/L浓糖浆

901

尾气带水

37

玉米浆

损失

13

糖蜜

无机盐等

配料水

830

灭菌进入蒸汽及补水

1120

种液

391

反应水

液氨

160

消泡剂

空消蒸汽

累计

谷氨酸提取车间物料衡算

采用等电-离交回收工艺(按1000kg商品淀粉相对应量计算)。

3.4.1中和等电工序

(1)发酵液数量5404kg;5050L。

(2)高流量为发酵液的45%,即2432kg。

(3)%硫酸用量为纯谷氨酸用量的90%,即×90%=480kg。

(4)等电液数量

5404+2432=7836kg

(5)谷氨酸产量

①分离前Glu量

100%Glu量:

5050×11(W/V)=555.5kg

②分离后Glu量

100%Glu量:

×96%=533.3kg

90%Glu量:

90%=592.6kg

(6)加水量479kg。

(7)洗水量为90%Glu量的%,即×%≈86kg。

(8)母液(上清液)数量

7836+479-+86=7808kg

(9)物料衡算汇总根据以上计算,再乘以(日投商品淀粉数量),即得出每日的物料量,汇总见表。

表谷氨酸等电工序物料衡算汇总表

项目

1t商品淀粉及相应物料/kg

每天进入系统的物料/(t/d)

项目

1t商品淀粉及相应物料/kg

每天离开系统的物料/(t/d)

发酵液

5404

90%Glu

57

高流

2432

母液

7808

水

565

累计

8401

8401

3.4.2离交工序

(1)母液调pH用硫酸量1t商品淀粉相应用%硫酸480kg,其总调pH用酸量占66%,即480×66%=317kg

(2)母液数量7808kg。

(3)调高流用硫酸量为总用酸量的34%,即480×34%=163kg。

(4)洗脱液用99%液氨数量为纯Glu的12%,即×12%=64kg。

(5)高流量2432kg。

(6)排出废液量废液中含Glu0.29g/dL,相对密度。

,即7655×=7808kg

(7)配洗脱液用水量

7808+2432-(317+163+64)-7808=1888kg

(8)物料衡算汇总根据以上计算,汇总见表。

表离交工序物料衡算汇总表

项目

1t商品淀粉及相应物料/kg

每天进入系统的物料/(t/d)

项目

1t商品淀粉及相应物料/kg

每天离开系统的物料/(t/d)

母液

7808

高流

2432

%硫酸

317+163=480

废液

7808

751

99%液氨

64

洗脱液用水

1888

累计

10240

10240

3.4.3提取车间物料衡算验算

以1t商品淀粉折纯量860kg为基础进行验算。

精制车间物料衡算

3.5.1中和脱色工序物料衡算

(1)谷氨酸数量100%Glu量:

533.3kg,90%Glu量:

593kg。

(2)离子膜碱用量理论上1mol谷氨酸需1molNaOH,即40/147=,1kg谷氨酸需100%NaOH0.272kg。

533.3kg100%Glu需用30%液体离子膜碱量

×30%=484kg

30%NaOH相对密度,484/=364L。

(3)粉末活性炭用量加活性炭量按纯谷氨酸量的%,533.3kg100%Glu需用活性炭量

×%=13.3kg

(4)中和脱色液数量要求浓度达到20°Bé,40g/dL。

1696×=1967kg

式中——含40%MSG溶液的相对密度

(5)废炭渣数量含水75%,则

(1-75%)=53kg

(6)用水量

1967-593-484-+53=930kg

(7)物料衡算汇总见表。

表中和脱色工序物料衡算汇总表

项目

1t商品淀粉及相应物料/kg

每天进入系统的物料/(t/d)

项目

1t商品淀粉及相应物料/kg

每天离开系统的物料/(t/d)

90%Glu

593

57

中和脱色液

1967

离子膜碱

484

废炭渣

53

活性炭

水

930

累计

2020

2020

3.5.2精制(结晶)工序物料衡算

(1)中和脱色液(俗称原液)数量1967kg,1696L,20°Bé,含MSG40g/dL。

(2)产MSG量精制收率95%,产100%MSG量

××95%=644.4kg

(3)产母液量母液平均含MSG25g/dL,则

××(1-95%)/25=136L

136×=150kg(为母液相对密度)

(4)蒸发结晶过程加水约为脱色液的10%,即200kg。

(5)MSG分离调水洗水量约为MSG产量的5%,即×5%=32kg。

(6)结晶过程蒸发水分

1967--150+200+32=1404.6kg

(7)物料衡算汇总见表。

表精制工序物料衡算汇总表

项目

1t商品淀粉及相应物料/kg

每天进入系统的物料/(t/d)

项目

1t商品淀粉及相应物料/kg

每天离开系统的物料/(t/d)

40g/dL中和脱色液

1967

100%MSG

62

结晶过程加水

200

母液

150

分离调水洗水

32

3

蒸发水分

135

累计

2199

2199

精制生产过程物料衡算图

以投料1000kg商品淀粉(含量86%的玉米淀粉)为基准,所得各部中间物料及其辅料量的衡算结果汇总见图;按年产2万吨味精衡算结果(以日产量为基准)汇总见图。

图味精生产过程物料衡算图(以1000kg商品淀粉为基准)

图味精生产过程物料衡算图(年产2万吨味精,以t/d为基准)