统计过程控制SPC案例分析.docx

《统计过程控制SPC案例分析.docx》由会员分享,可在线阅读,更多相关《统计过程控制SPC案例分析.docx(25页珍藏版)》请在冰豆网上搜索。

统计过程控制SPC案例分析

统计过程控制(SPC)案例分析

一.用途

1.分析判断生产过程的稳定性,生产过程处于统计控制状态。

2.及时发现生产过程中的异常现象和缓慢变异,预防不合格品产生。

3.查明生产设备和工艺装备的实际精度,以便作出正确的技术决定。

4.为评定产品质量提供依据。

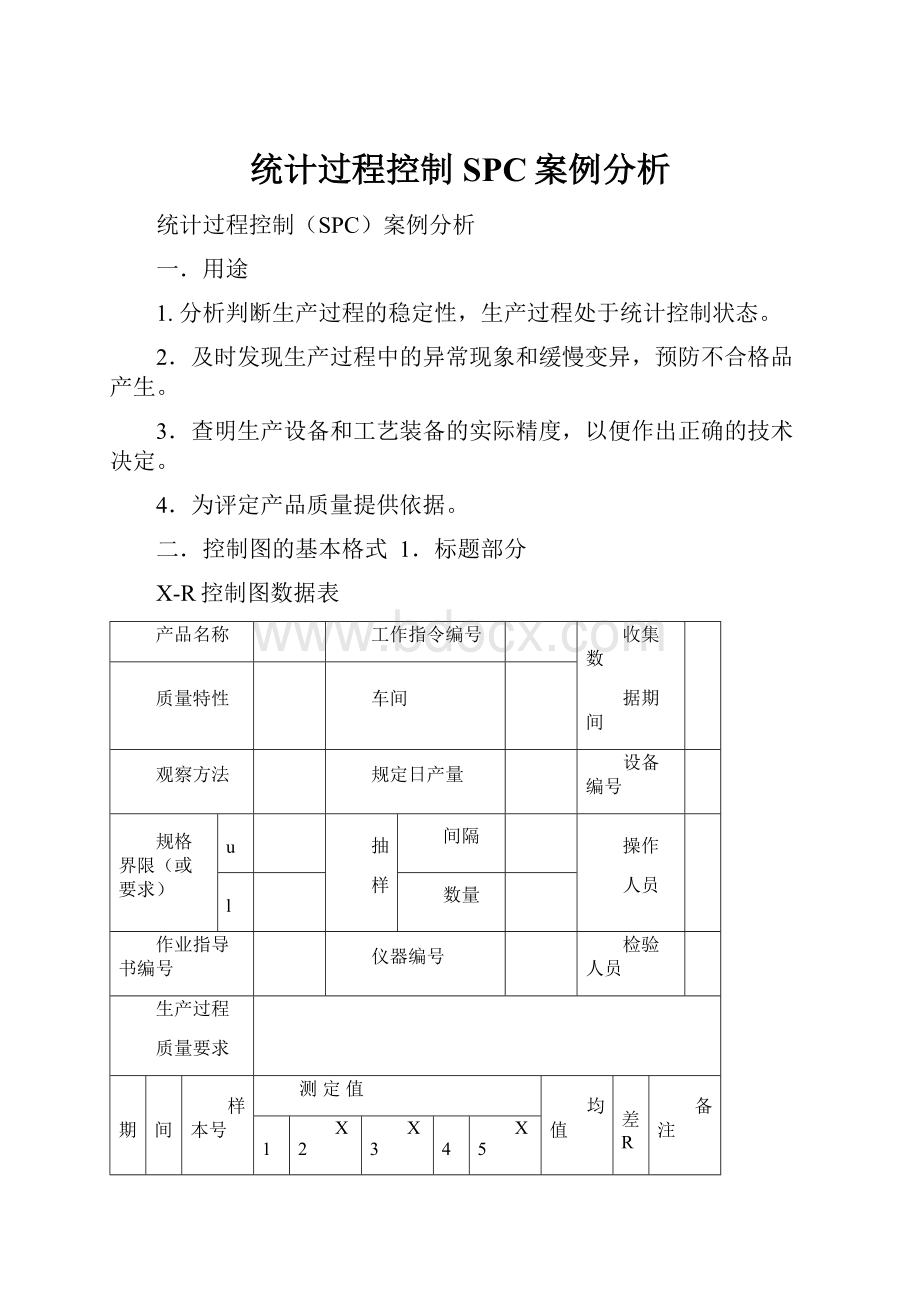

二.控制图的基本格式1.标题部分

X-R控制图数据表

产品名称

工作指令编号

收集数

据期间

质量特性

车间

观察方法

规定日产量

设备编号

规格界限(或要求)

Tu

抽

样

间隔

操作

人员

Tl

数量

作业指导书编号

仪器编号

检验人员

生产过程

质量要求

日期

时间

样本号

测定值

均值

极差R

备注

X1

X2

X3

X4

X5

计算:

图:

CL=

R图:

CL=

UCL=

+

UCL=

LCL=

-

LCL=

CL

LCL

UCL

样本号

2.控制图部分

质

量

特

性

在方格纸上作出控制图:

控制图

图

R图

说明

操作人

班组长

质量工程师

横坐标为样本序号,纵坐标为产品质量特性。

图上有三条平行线:

实线CL:

中心线

虚线UCL:

上控制界限线

LCL:

下控制界限线。

三.控制图的设计原理

1.正态性假设:

绝大多数质量特性值服从或近似服从正态分布。

2.3

准则:

99。

73%。

3.小概率事件原理:

小概率事件一般是不会发生的。

4.反证法思想。

四.控制图的种类

1.按产品质量的特性分

(1)计量值(

)

(2)计数值(p,pn,u,c图)。

2.按控制图的用途分:

(1)分析用控制图;

(2)控制用控制图。

五.控制图的判断规则

1.分析用控制图:

规则1判稳准则-----绝大多数点子在控制界限线内(3种情况);

规则2判异准则-----排列无下述现象(8种情况)。

2.控制用控制图:

规则1每一个点子均落在控制界限内。

规则2控制界限内点子的排列无异常现象。

[案例1]p控制图

某半导体器件厂2月份某种产品的数据如下表

(2)(3)栏所表示,根据以往记录知,稳态下的平均不合格品率

作控制图对其进行控制.

数据与p图计算表

组号

(1)

样本量

(2)

不合格品数D(3)

不合格品率p(4)

P图的UCL(5)

1

85

2

2

83

5

3

63

1

4

60

3

5

90

2

6

80

1

7

97

3

8

91

1

9

94

2

10

85

1

11

55

0

0

12

92

1

13

94

0

0

14

95

3

15

81

0

0

16

82

7

17

75

3

18

57

1

19

91

6

20

67

2

21

86

3

22

99

8

23

76

1

34

93

8

25

72

5

26

97

9

27

99

10

28

76

2

小计

2315

90

[解]

步骤一:

预备数据的取得,如上边表所示.

步骤二:

计算样本不合格品率

步骤三:

计算p图的控制线

由于本例中各个样本大小

不相等,所以必须对各个样本分别求出其控制界线.例如对第一个样本n1=85,有

UCL=CL=LCL=

此处LCL为负值,取为零.作出它的SPC图形.

UCL

CL

LCL

[案例2]为控制某无线电元件的不合格率而设计p图,生产过程质量要求为平均不合格率≤2%。

解:

一.收集收据

在5M1E充分固定并标准化的情况下,从生产过程中收集数据,见下表所表示:

某无线电元件不合格品率数据表

组号

样本大小

样本中不合格品数

不合格品率

1

835

8

2

808

12

3

780

6

4

504

12

5

860

14

6

600

5

7

822

11

8

814

8

9

618

10

10

703

8

11

850

19

12

709

11

13

700

10

14

500

16

15

830

14

16

798

7

17

813

9

18

818

7

19

581

8

20

550

6

21

807

11

22

595

7

23

500

12

24

760

7

25

620

10

总和

17775

248

平均值

711

二.计算样本中不合格品率:

列在上表.

三.求过程平均不合格品率:

四.计算控制线p图:

从上式可以看出,当诸样本大小

不相等时,UCL,LCL随

的变化而变化,其图形为阶梯式的折线而非直线.为了方便,若有关系式:

同时满足,也即

相差不大时,可以令

,使得上下限仍为常数,其图形仍为直线.

本例中,

诸样本大小

满足上面条件,故有控制线为:

p图:

五.制作控制图:

以样本序号为横坐标,样本不合格品率为纵坐标,做p图.

UCL

CL

LCL

六.描点:

依据每个样本中的不合格品率在图上描点.

七.分析生产过程是否处于统计控制状态

从图上可以看到,第14个点超过控制界限上界,出现异常现象,这说明生产过程处于失控状态.尽管

=%<2%,但由于生产过程失控,即不合格品率波动大,所以不能将此分析用控制图转化为控制用控制图,应查明第14点失控的原因,并制定纠正措施.

[案例3]某手表厂为了提高手表的质量,应用排列图分析造成手表不合格的各种原因,发现---停摆占第一位.为了解决停摆问题,再次应用排列图分析造成停摆的原因,结果发现主要是由于螺栓脱落造成的,而后者是有螺栓松动造成.为此,厂方决定应用控制图对装配作业中的螺栓扭矩进行过程控制.

[分析]螺栓扭矩是计量特征值,故可选用正态分布控制图,又由于本例是大量生产,不难取得数据,故决定选用灵敏度高的

图.

[解]按照下列步骤建立

图

步骤一.根据合理分组原则,取25组预备数据,见下表.

步骤二.计算各样本组的平均值

例如第一组样本的平均值为

=(154+174+164+166+162)/5=

步骤三.计算各样本的极差

步骤四.计算样本总均值

步骤五.计算R图与

的参数

(1)先计算R图的参数

样本容量n=5时,D4=,D3=0

代入R图公式

均值控制图

极差控制图

例2的原始数据与

图计算表.

序号

样本观察值

∑Xij

R

备

注

Xi1

Xi2

Xi3

Xi4

Xi5

1

154

174

164

166

162

820

164.0

20

2

166

170

162

166

164

828

165.6

8

3

168

166

160

162

160

816

163.2

8

4

168

164

170

164

166

832

166.4

6

5

153

165

162

165

167

812

162.4

14

6

164

158

162

172

168

824

164.8

14

7

167

169

159

175

165

835

167.0

16

8

158

160

162

164

166

810

162.0

8

9

156

162

164

152

164

798

159.6

12

10

174

162

162

156

174

828

165.6

18

11

168

174

166

160

166

934

166.8

14

12

148

160

162

164

170

804

160.8

22

13

165

159

147

153

151

775

155.0

18

超限

14

164

166

164

170

164

828

165.6

6

15

162

158

154

168

172

814

162.8

18

16

158

162

156

164

152

792

158.4

12

17

151

158

154

181

168

812

162.4

30

18

166

166

172

164

162

830

166.0

10

19

170

170

166

160

160

826

165.2

10

20

168

160

162

154

160

804

160.8

14

21

162

164

165

169

153

813

162.6

16

22

166

160

170

172

158

826

165.2

14

23

172

164

159

165

160

822

164.0

13

24

174

164

166

157

162

823

164.6

17

25

151

160

164

158

170

803

160.6

19

∑

4081.8

357

平均

163.272

14.280

(2)可见现在R图判稳,故接着再建立均值图。

第13组数据是例外值,需要用判定准则(判稳/判异)判断。

另外,由表可见,R图中的第17组R=30出界,于是再次执行20字方针:

“查出异因,采取措施,保证消除,纳入标准,不再出现”,消除异因纳入标准之后,应再收集35组数据,重新计算,但为了简化本例题,而采用舍去第17组数据的方法(注:

舍弃数据的办法不是不能用,而必须是调整没有改变原有的4M1E的关系,例如刚才对第13组数据的舍弃,异因对后面的数据没有影响),重新计算如下:

R图:

由表知道,R图可以判稳,计算均值控制图如:

将23组样本的极差值与均值分别打点与R图和

图上(下图表示),根据判稳准则,知此过程的波动情况与均值都处于稳态.

[注意]严格地讲,23组数据根本不能运用判稳准则,一般建议收集35—40组数据,运用第二条判稳准则来判断过程是否处于稳态.

步骤六.与规格进行比较.已知给定质量规格为TL=100,YU=200.

现把全部预备数据作直方图并与规格进行比较.如下图所表示.

由此可见,数据分布与规格比较均有余量,但其平均值并未对准规格中心,因此还可以加以调整以便提高过程适应能力指数,减少不合格品率.调整后要重新计算

图.

SU=200

145150155160165170175180185SL=100m=150u=

步骤七.延长上述

图的控制线,进入控制用控制图阶段,对过程进行日常控制.

[例4]某厂生产一种零件,其长度要求为49.50±0.10mm,生产过程质量要求为Cp≥1,为对该过程实行连续监控,试设计

图。

某零件长度值数据表(单位:

mm)

序号

Xi1

Xi2

Xi3

Xi4

Xi5

R

备注

1

49.47

49.46

49.52

49.51

49.47

49.485

0.06

2

49.48

49.53

49.55

49.49

49.53

49.516

0.07

3

49.50

49.53

49.47

49.52

49.48

49.500

0.06

4

49.47

49.53

49.50

49.51

49.47

49.496

0.07

5

49.47

49.55

49.45

49.53

49.56

49.530

0.11

6

49.45

49.49

49.49

49.53

49.57

49.506

0.12

7

49.50

49.45

49.49

49.53

49.55

49.505

0.10

8

49.50

49.50

49.53

49.51

49.47

49.502

0.06

9

49.50

49.45

49.51

49.57

49.50

49.506

0.12

10

49.50

49.48

49.57

49.55

49.53

49.526

0.09

11

49.47

49.44

49.54

49.55

49.50

49.500

0.11

12

49.49

49.50

49.50

49.52

49.55

49.512

0.06

13

49.46

49.48

49.53

49.50

49.50

49.494

0.07

14

49.53

49.57

49.55

49.51

49.47

49.526

0.10

15

49.45

49.47

49.49

49.52

49.54

49.490

0.09

16

49.48

49.53

49.50

49.51

49.50

49.504

0.05

17

49.50

49.48

49.52

49.55

49.50

49.510

0.07

18

49.50

49.51

49.47

49.53

49.52

49.506

0.06

19

49.50

49.49

49.52

49.50

49.54

49.510

0.05

20

49.50

49.52

49.53

49.45

49.51

49.502

0.08

21

49.52

49.47

49.57

49.45

49.52

49.516

0.10

22

49.50

49.52

49.49

49.53

49.47

49.502

0.06

23

49.50

49.47

49.48

49.56

49.50

49.502

0.09

24

49.48

49.50

49.49

49.53

49.50

49.500

0.05

25

49.50

49.55

49.57

49.54

49.46

49.524

0.11

总和值

平均值

1237.669

2.00

49.5068

0.0800

解:

一。

收集数据并加以分组

在5M1E充分固定并标准化的情况下,从生产过程中收集数据。

每隔2h,从生产过程中抽取5个零件,测量其长度,组成一个大小为5的样本,一共收集25个样本(数据见上表)。

一般来说,制作

图,每组样本大小n≤10,组数k≥25。

二.计算每组的样本均值及极差(列于上表)。

三.计算总平均和极差平均

四.计算控制线

图:

R图:

其中系数A2,D3,D4均从控制图系数表中查得。

五.制作控制图

在方格纸上分别做

图和R图,两张图画在同一张纸上,以便对照分析。

图在上,R图在下,纵轴在同一直线上,横轴相互平行并且刻度对齐。

本题中R图的下控制界限线LCL<0,但R要求R≥0,故LCL可以省略。

均值控制图

极差控制图

六.描点:

根据各个样本的均值

和极差Ri在控制图上描点(如上).

七.分析生产过程是否处于统计控制状态.

利用分析用控制图的判断原则,经分析生产过程处于统计控制状态。

八.计算过程能力指数

1.求Cp值

2.求修正系数

。

3.求修正后的过程能力指数

偿若过程质量要求为过程能力指数不小于1,则显然不满足要求,于是不能将分析用控制图转化为控制用控制图,应采取措施提高加工精度。

九.过程平均不合格品率p

=例5]某化工厂生产某种化工产品,为了控制产品中主要成分含量而设置质量控制点。

若对主要成分含量的要求为:

12.8±0.7%,过程质量要求为不合格品率不超过5%,试设计X-Rs图。

解:

一.收集数据:

在5M1E充分固定和并标准化的情况下,从生产过程中收集数据,每次测一个收据,共需k≥25个数据。

每隔24小时从生产过程中抽取一个样品化验,共抽取25个数据。

二.计算移动极差:

三.求平均值:

。

某化工厂产品主成分含量数据表

序号

1

2

3

4

5

6

7

8

9

10

11

12

Xi

Rsi

-

0

13

14

15

16

17

18

19

20

21

22

23

24

25

13

总和:

平均值:

四.计算控制线

X图:

Rs图:

五.制作控制图

X控制图

极差控制图

六.描点:

根据每次测得的X和Rs值,分别在X图和Rs图上描点.注意第一个数据只有x而无Rs值.

七.分析生产过程是否处于统计控制状态:

是处于统计控制状态。

八.计算过程能力指数

1.求Cp值:

2.求修正系数k:

。

3.求修正后的过程能力指数Cpk:

Cpk=(1-k)Cp=()×=.

九.过程平均不合格品率p

p<5%,满足生产过程质量要求,于是可以将此分析用控制图转化为控制用控制图,对今后的生产过程进行连续监控。

[案例6]漆包线针孔收据如表所示,生产过程质量要求每米长的漆包线平均针孔数≤4,试作出控制图。

漆包线针孔数据表

组号

1

1.0

4

4.0

2

1.0

5

5.0

3

1.0

3

3.0

4

1.0

3

3.0

5

1.0

5

5.0

6

1.3

2

1.5

7

1.3

5.0

3.8

8

1.3

3

2.3

9

1.3

2

1.5

10

1.3

1

0.8

11

1.3

5

3.8

12

1.3

2

1.5

13

1.3

4

3.1

14

1.3

2

1.5

15

1.2

6

5.0

16

1.2

4

3.3

17

1.2

0

0

18

1.7

8

4.7

19

1.7

3

1.8

20

1.7

8

4.7

21

2.0

7

3.5

22

2.0

8

4.0

23

2.0

10

5.0

24

2.0

6

3.0

25

2.0

8

4.0

总和

35.4

114

平均值

1.42

3.22

解:

一.收集收据

在5M1E充分固定并标准化的情况下,从生产过程中收集数据,见上表所表示:

二.计算样本中单位缺陷数:

列在上表.

三.求过程平均缺陷数:

四.计算控制线u图:

从上式可以看出,当诸样本大小

不相等时,UCL,LCL随

的变化而变化,其图形为阶梯式的折线而非直线.为了方便,若有关系式:

同时满足,也即

相差不大时,可以令

,使得上下限仍为常数,其图形仍为直线.

本例中,

诸样本大小

满足上面条件,故有控制线为:

u图:

五.制作控制图:

以样本序号为横坐标,样本不合格品率为纵坐标,做p图.

UCL

CL

LCL

六.描点:

依据每个样本中的不合格品率在图上描点.

七.分析生产过程是否处于统计控制状态

经分析看,生产过程处于统计控制状态.

八.转化为控制用控制图

本例中

,满足过程质量要求,且生产过程处于统计过程控制状态,故可以将上述分析转化为控制用控制图。