工作危害分析JHA范例.docx

《工作危害分析JHA范例.docx》由会员分享,可在线阅读,更多相关《工作危害分析JHA范例.docx(79页珍藏版)》请在冰豆网上搜索。

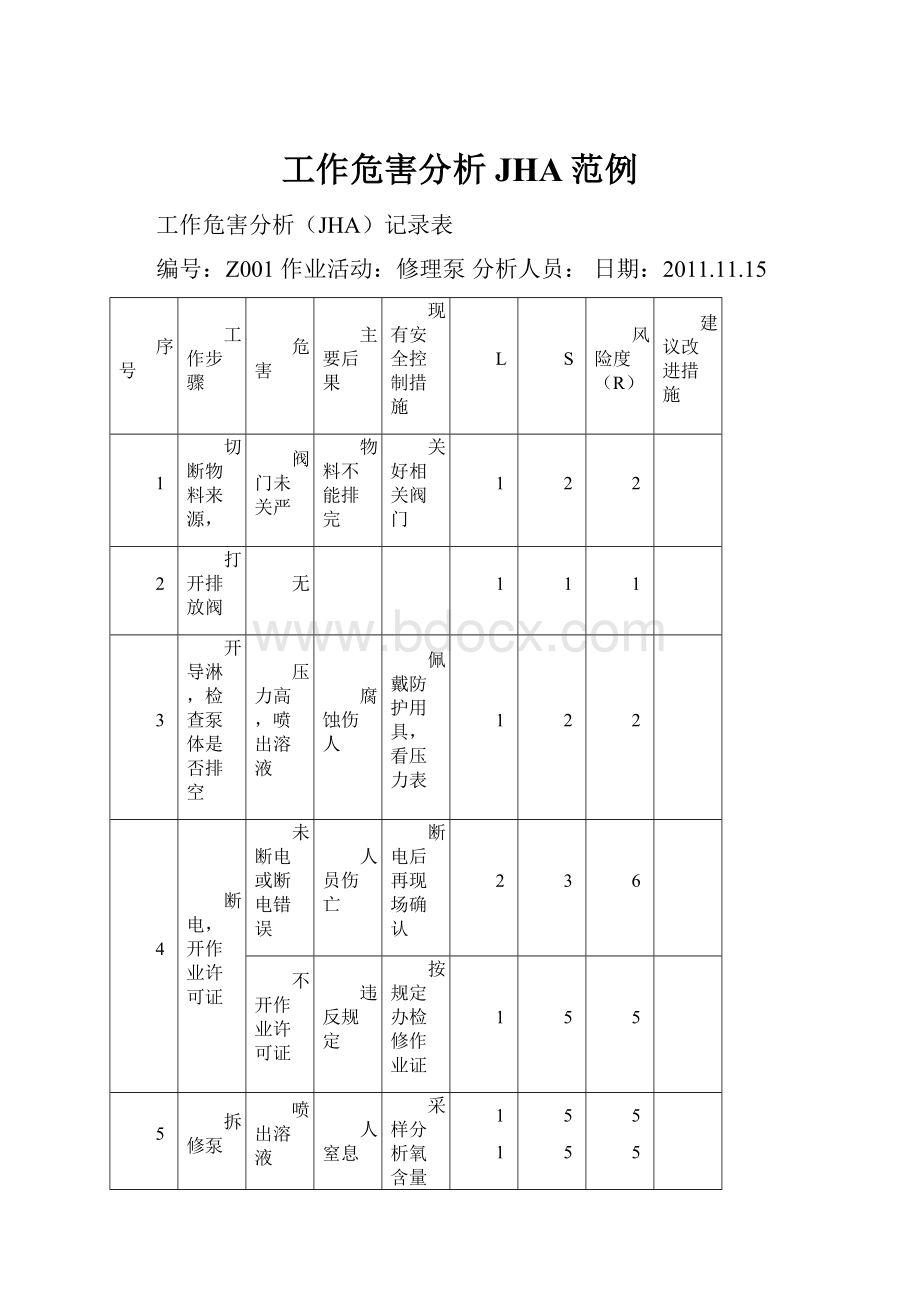

工作危害分析JHA范例

工作危害分析(JHA)记录表

编号:

Z001作业活动:

修理泵分析人员:

日期:

2011.11.15

序号

工作步骤

危害

主要后果

现有安全控制措施

L

S

风险度(R)

建议改进措施

1

切断物料来源,

阀门未关严

物料不能排完

关好相关阀门

1

2

2

2

打开排放阀

无

1

1

1

3

开导淋,检查泵体是否排空

压力高,喷出溶液

腐蚀伤人

佩戴防护用具,看压力表

1

2

2

4

断电,开作业许可证

未断电或断电错误

人员伤亡

断电后再现场确认

2

3

6

不开作业许可证

违反规定

按规定办检修作业证

1

5

5

5

拆修泵

喷出溶液

人窒息、死亡

着火、闪爆

采样分析氧含量19.5~23.5%

采样分析爆炸气<0.2%

1

1

5

5

5

5

6

断电、开作业许可证

未断电或断电错误

人员伤亡

断电后再现场确认

1

5

5

不开作业许可证

违反规定

按规定办理进受限空间许可证

2

2

4

7

拆修泵

进釜时背对搅拌或动作太快

滑倒或摔伤

面向搅拌釜,脚蹬搅拌缓慢进入

1

3

3

8

清釜作业

照明漏电

漏电伤人

用12伏安全电压或用手提式防爆灯

1

5

5

不戴安全帽

碰伤头部

按规定着装

2

3

6

作业人员掉工具

伤人

避免交叉作业

1

4

4

进釜作业人过多

碰伤

进釜作业人员不多于4人

1

2

2

9

完工检查

釜内有人

死亡

作业完成后清点人数

1

5

5

釜内有异物

影响生产或导致设备损坏

作业完成后清理工作并检查有无杂物

2

2

4

10

封人孔、拆盲板

盖人孔盖进用力过猛

砸坏垫片造成财产损失

至少由两人操作、轻放

1

2

2

11

用氮气置换氧含量

氧含量>0.5%

污染原料

分析氧含量≤0.5%

1

2

2

单位:

聚丙烯车间审核人:

审核日期:

工作危害分析(JHA)记录表

编号:

Z004作业活动:

修理换热器分析人员:

日期:

2010.03.19

序号

工作步骤

危害

主要后果

现有安全控制措施

L

S

风险度(R)

建议改进措施

1

切换换热器

开阀时用力过猛

碰伤或摔伤

用力均匀

1

3

3

流程倒错

影响生产

由班长或主操操作

2

2

4

2

换热器泄压

泄压不彻底

无法置换

检查压力降至零

1

2

2

3

用氮气置换

丙烯含量>2%

着火或闪爆

分析丙烯含量≤1.5%

1

4

4

4

加盲板

加盲目板时用力过猛

碰伤

用力均匀

2

2

4

撬法兰时滑脱

挤伤手

使用专用工具

2

2

4

5

办理作业票

未办理作业票或票证不规范

违反规定

按规定办理作业票

2

2

4

6

修理换热器

打压时站在正面

堵头飞出伤人

人站在侧面

2

3

6

锤头脱落

伤人

使用前检查

1

4

4

7

拆盲板

用力过猛或滑脱

伤人

用力均匀

2

2

4

8

置换、投用

不置换或置换不合格

造成生产波动

分析氧含量≤0.5%

2

3

6

单位:

聚丙烯车间审核人:

审核日期:

工作危害分析(JHA)记录表

编号:

Z003作业活动:

丙烯管线动火准备分析人员:

日期:

2010.03.22

序号

工作步骤

危害

主要后果

现有安全控制措施

L

S

风险度(R)

建议改进措施

1

切断物料来源

关闭阀门不严

压力泄不尽

检查确认

2

2

4

2

管线泄压

直接排到空气中

静电起火

排气柜或排火炬

2

3

6

3

管线置换

丙烯含量>2%

着火

采样分析爆炸气≤0.2%

2

3

6

4

加盲板

解时用力过猛

滑脱伤人

用力均匀

2

3

6

撬法兰时滑脱

挤手

均匀用力

2

2

4

垫片位置不合适或垫片没放好

泄漏着火

垫片加在物料一侧

3

2

6

5

办作业许可证

不办理火票

违章

按规定办理火票

1

2

2

单位:

聚丙烯车间审核人:

审核日期:

工作危害分析(JHA)记录表

编号:

Z022作业活动:

分装催化剂分析人员:

日期:

2010.03.25

序号

工作步骤

危害

主要后果

现有安全控制措施

L

S

风险度(R)

建议改进措施

1

室内通风

排风扇不工作

影响健康

进分装室立即开排风扇

2

2

4

2

用氮气置换分装箱

分装箱内氧含量>0.5%

催化剂失活

采样分析分装箱内氧含量<0.1%

1

2

2

3

催化剂与空瓶放入分装箱内

空瓶未用氮气置换

催化剂失活

用氮气置换空瓶

1

2

2

分瓶时用力过大

催化剂损失

用力合适

1

2

2

4

分装催化剂

称量不准确

造成反应不平稳

称量误差控制在±0.5g

2

3

6

瓶塞未塞紧

催化剂失活

用合适的瓶塞并塞紧

1

2

2

单位:

聚丙烯车间审核人:

审核日期:

工作危害分析(JHA)记录表

编号:

Z005作业活动:

压活化剂分析人员:

日期:

2010.03.26

序号

工作步骤

危害

主要后果

现有安全控制措施

L

S

风险度(R)

建议改进措施

1

劳保着装

着装不规范

违反制度

严格执行规章制度

2

2

4

2

贮罐泄压

放空线堵塞

无法泄压

发现泄压不畅及时处理

2

2

4

3

运输罐加压

氮气不纯

活化剂自燃堵塞管线

每天监测氮气纯度

3

2

6

氮气压力不足

无法压送活化剂

联系调度提压

1

2

2

4

压活化剂

密封点不严

活化剂泄漏自燃

发现泄漏及时处理

2

2

6

贮罐放空阀未关

无人看贮罐液位

活化剂溢出着火

压活化剂时关闭贮罐放空阀

1

3

3

单位:

聚丙烯车间审核人:

审核日期:

工作危害分析(JHA)记录表

编号:

Z006作业活动:

聚合釜投料分析人员:

日期:

2010.03.31

序号

工作步骤

危害

主要后果

现有安全控制措施

L

S

风险度(R)

建议改正/控制措施

1

投料前的检查

减速机油位不够或集中供油不畅

设备损坏

投料前按操作规程进行检查

2

3

6

轴封注油量不足或冷却水未开

轴封泄漏

2

3

6

安全阀未投用

超压

1

4

4

喷料阀、火炬阀、气柜阀、放空阀未关

丙烯跑损

2

2

4

氮气阀未关

丙烯串入氮气中

2

2

4

2

加氢气

氢气质量差

不反应

首次使用氢气前对氢气纯度进行确认

3

2

6

加入量不准

MI不在规定范围内

严格按规定操作。

2

2

4

氢气加完后未关阀

升温后丙烯进入氢气系统

按操作规程操作

3

2

6

3

投底料

搅拌未开

造成局部超温结块

按操作规程操作

2

3

6

阀门盘根不严

丙烯泄漏

按时巡检

2

2

4

4

加第三组分

加入量过小或不加

产品等规度不合格

按工艺卡片执行

2

2

4

5

加活化剂

压活化剂速度过快

反应激烈

观察液位计,控制速度

2

2

4

6

加催化剂

加入量过多

反应激烈

按内操指令操作

2

2

4

加入量过少

反应偏弱或不反应

按内操指令操作

2

2

4

7

投料结束

投料阀未关

丙烯跑损

按操作规程操作

2

2

4

单位:

聚丙烯车间审核人:

审核日期:

工作危害分析(JHA)记录表

编号:

Z007作业活动:

切换备用泵分析人员:

日期:

2010.04.02

序号

工作步骤

危害

主要后果

现有安全控制措施

L

S

风险度(R)

建议改进措施

1

切换泵的准备

不按劳保着装

违章

按要求着防静电服

2

2

4

油质、油位达不到标准

泵损坏

可到规定标准

2

3

6

地面不清洁

摔伤

清理地面

1

2

2

备用泵未盘车

机器损坏

按规定盘车

2

3

6

接地不良

着火爆炸

定期电工接地

1

5

5

2

关闭在用泵进出口阀门

不按顺序开关阀门

设备损坏

严格按操作规程操作

1

3

3

用力过猛

扭伤

均匀用力

1

2

2

3

关闭在用泵电源

用力过猛

手指扭伤

均匀用力

1

2

2

4

打开备用泵进口阀门

不使用专用工具

擦伤

使用防爆工具

1

2

2

用力过猛

扭伤

均匀用力

1

2

2

5

启动电源

按扭损坏

人身伤害

更换新的按钮

2

2

4

用力过猛

手指扭伤

均匀用力

1

2

2

6

打开泵出口阀门

不使用专用工具

擦伤

使用防爆工具

2

2

4

用力过猛

扭伤

均匀用力

1

3

3

单位:

聚丙烯车间审核人:

审核日期:

工作危害分析(JHA)记录表

编号:

Z008作业活动:

开丙烷机分析人员日期:

2010.04.08

序号

工作步骤

危害

主要后果

现有安全控制措施

L

S

风险度(R)

建议改进措施

1

开机前检查

油位达不到规定位置

机器损坏

指定操作工加油

2

3

6

润滑油型号不对

机器损坏

指定操作工换油

1

3

3

不按标准盘车

机器损坏

指定操作工盘车

2

2

4

电机无接地线

爆炸、着火

定期检查

1

5

5

开机前没有排凝

机器损坏

按操作规程操作

2

3

6

未按规定着装

违章

按要求着着装、戴安全帽

2

2

4

2

打通系统流程

未使用防爆工具

闪爆

准备防爆工具

1

4

4

没开进出口水阀

机器损坏

按操作规程操作

1

3

3

用力过猛

扭伤

均匀用力

1

2

2

安全阀未投用

机器损坏

按操作规程操作

2

3

6

阀门管线管件泄漏

着火爆炸

检修泄漏位置

1

4

4

梯子平台不牢固

摔伤

加固

1

2

2

不按顺序开一、二级进出口阀门

机器损坏

按操作规程操作

2

3

6

4

启动电机、运行

电机轴承超温

机器损坏

按时测温

1

3

3

电机振动

机器损坏

联系电工检查

1

3

3

电机声音异常

机器损坏

及时维修

2

3

6

压力表失灵

机器损坏

更换压力表

2

3

6

单位:

聚丙烯车间审核人:

审核日期:

工作危害分析(JHA)记录表

编号:

Z009作业活动:

停丙烷机分析人员:

日期:

2010.04.09

序号

工作步骤

危害

主要后果

现有安全控制措施

L

S

风险度(R)

建议改进措施

1

停机前准备

未使用防爆工具

静电引起闪爆

使用防爆工具

1

4

4

未按规定着装

违章

按规定着装

2

2

4

2

缓慢打开连通阀,关闭二级出口阀

阀门、管线、管件泄漏

泄漏着火

停工处理

2

3

6

不按规定开关阀门

损坏机器

严格按操作规程操作

1

3

3

3

切断电源,关放口阀

未泄压停机

损坏机器

按操作规程要求操作

1

3

3

单位:

聚丙烯车间审核人:

审核日期:

工作危害分析(JHA)记录表

编号:

Z010作业活动:

脱水分析人员:

日期:

2010.04.09

序号

工作步骤

危害

主要后果

现有安全控制措施

L

S

风险度(R)

建议改进措施

1

脱水前的准备工作

不按规定着装

违章

按要求着装

2

2

4

阀门扳手不防爆

着火爆炸

使用防爆工具

1

5

5

2

脱水

脱水阀泄漏

着火

更换阀门

2

3

6

阀门开度太大

丙烯跑损

按操作规程操作

2

2

4

脱水时人离开现场

丙烯大量跑损、着火爆炸

按操作规程操作

1

5

5

3

关阀

阀门未关严

泄漏着火

排凝时操作工盯在现场

1

3

3

单位:

聚丙烯车间审核人:

审核日期:

工作危害分析(JHA)记录表

编号:

Z011作业活动:

切碱渣分析人员:

日期:

2010.04.12

序号

工作步骤

危害

主要后果

现有安全控制措施

L

S

风险度(R)

建议改进措施

1

准备工作

不按规定着装

违章

按要求着装

2

2

4

不使用防爆工具

静电引起着火

使用防爆工具

1

4

4

2

打通系统流程

阀门泄漏

灼伤

更换阀门

2

3

6

与阀门相连的管线法兰泄漏

灼伤

视情况堵漏

2

3

6

梯子平台不牢固

摔伤

定期检查维修

1

4

4

3

切碱渣

不按指定的地点排放

伤人、污染环境

排到碱渣罐

2

3

6

没人盯在现场

泄漏着火

按操作规程操作

1

4

4

阀门开度太大

丙烯跑损

按操作规程操作

2

2

4

脱水时人离开现场

丙烯大量跑损、着火爆炸

按操作规程操作

1

5

5

单位:

聚丙烯车间审核人:

审核日期:

工作危害分析(JHA)记录表

编号:

Z012作业活动:

清理沉降罐分析人员:

日期:

2010.04.12

序号

工作步骤

危害

主要后果

现有安全控制措施

L

S

风险度(R)

建议改进措施

1

准备工作

不按劳保着装

违章

按规定着装

2

2

4

不使用专用工具

静电着火

使用防爆工具

2

2

4

2

泄压

旋分器阀门内漏

压力泄不净

及时更换阀门

2

3

6

气柜线堵

无法泄压

通过回收线泄压

2

2

4

3

置换

氮气线堵

闪爆

用蒸汽置换

2

2

4

4

放料

用力过猛或操作不当

扭伤或碰伤

均匀用力

2

2

4

5

投用

氧含量高

污染原料

置换氧含量<0.5%

2

2

4

单位:

聚丙烯车间审核人:

审核日期:

工作危害分析(JHA)记录表

编号:

Z013作业活动:

闪蒸操作分析人员:

日期:

2010.04.12

序号

工作步骤

危害

主要后果

现有安全控制措施

L

S

风险度(R)

建议改进措施

1

喷料

氧含量高

闪爆

采样分析氧含量小于0.5%

2

4

8

闪蒸釜压力高

安全阀起跳,丙烯跑损

按操作规程操作

2

2

4

误开其它釜喷料阀

闪蒸釜超压

由聚合、闪蒸各控制一阀,分别确认

2

4

8

放气柜时没静置

聚丙烯从气柜线带走

按操作规程操作

2

2

4

没及时关喷料阀

丙烯跑损

按操作规程操作

2

2

4

2

置换丙烯含量

抽真空时压力没撤尽

真空泵出口带水

按操作规程操作

2

2

2

轴封不严

空气进入釜内造成闪爆

按时巡检,及时维修

2

4

8

氮气压力低

置换合格慢影响生产

联系调度提高氮气压力

2

2

4

喷料球阀、气柜阀内漏

置换合格慢影响生产

联系仪表处理

2

2

4

未开搅拌

置换合格慢影响生产

按操作规程操作

2

2

4

3

压料

丙烯含量高

闪爆

采样分析闪蒸釜内丙烯含量小于1.5%

2

4

8

料仓有料

混料

压料前检查

2

2

4

N2压力不足

无法充压压料

现场放料或联系调查提高氮气压力

2

2

4

氮气压力太高

压料速度快,现场粉尘多

启动压料程序操作

2

2

4

闪蒸釜下面放料阀未关闭

聚丙烯直接压到地下

压料前检查

2

2

4

误开其它釜压料阀

丙烯直接进料仓

按操作规程操作

2

4

8

单位:

聚丙烯车间审核人:

审核日期:

工作危害分析(JHA)记录表

编号:

Z014作业活动:

收料分析人员:

日期:

2010.04.13

序号

工作步骤

危害

主要后果

现有安全控制措施

L

S

风险度(风险度(R))

建议改进措施

1

收料前准备工作

原料成绩不合格

污染原料系统、投料不反应

按工艺卡片控制

2

4

8

流经的相关的设备(精制塔、脱水罐等)压力高、原料罐压力、液位高

收料速度慢

检查流程

2

2

4

未进行液位或流量计的检尺、

计量纠纷

按规定检尺

2

2

4

流程不通

无法收料或精制塔超压。

收料前检查

2

2

4

2

通知油品开泵开始收料

泵不上量

无法收料或收料速度慢

通知油品调整操作

2

2

4

3

停止收料

收料已满而没通知停泵

设备超压、安全阀跳

按操作规程操作

2

3

6

单位:

聚丙烯车间审核人:

审核日期:

工作危害分析(JHA)记录表

编号:

Z015作业活动:

返料分析人员:

日期:

2010.04.13

序号

工作步骤

危害或潜在事件

主要后果

现有安全控制措施

L

S

风险度(R)

建议改进措施

1

返料前准备

返料目的罐压力、液位高

无法返料或返料速度慢

检查处理

2

2

4

未进行液位检尺、

计量纠纷

双方确认

2

2

4

2

返料

流程未打通

无法返料

检查处理

2

2

4

3

停止返料

管线受热

管线破裂、丙烯泄漏、着火爆炸、财产损失

返料完后管线泄压

2

2

4

单位:

聚丙烯车间审核人:

审核日期:

工作危害分析(JHA)记录表

编号:

Z016作业活动:

精制塔的填装分析人员:

日期:

2010.04.14

序号

工作步骤

危害或潜在事件

主要后果

现有安全控制措施

L

S

风险度(R)

建议改进措施

1

准备工作

未加盲板

泄漏导致人身伤亡

断开所有管线

1

5

5

塔内氧含量<19.5%

人进入后窒息死亡

采样分析氧含量19.5%~23.5%

1

5

5

塔内可燃气>2%

闪爆、伤人

分析可燃气<0.2%

1

5

5

2

塔内清理、

上下梯子时未抓牢

摔伤

上下时抓好扶手

1

4

4

3

放塔下网子、蓖子

摆放时未戴手套或操作不当

挤手

劳保着装

2

2

4

蓖子、网子放不平

填料跑损、堵塞管线、严坏阀门

摆放平整

3

2

6

4

填料的吊装

吊装篮、吊装绳不牢固

财产损失、人身伤害

吊装前进行检查

2

4

8

5

填装填料

填料粉尘

人身伤害

戴口罩

2

3

6

平台上散落填料

滑倒、摔伤

及时清理散落填料

2

2

4

6

放塔上网子、蓖子

摆放时未戴手套或操作不当

挤手

劳保着装

2

2

4

7

封人孔

使用工具不当

砸伤或挤伤

使用合适的工具

2

3

6

密封垫片紧偏

外漏

均匀用力

2

3

6

单位:

聚丙烯车间审核人:

审核日期:

工作危害分析(JHA)记录表

编号:

Z017作业活动:

精制塔再生分析人员:

日期:

2010.04.14

序号

工作步骤

危害

主要后果

现有安全控制措施

L

S

风险度(R)

建议改进措施

1

再生的准备

风量或空分氮气不足

炉子超温

联系空分补液氮

2

2

4

电炉子本身及其控制部分故障

无法加热

及时维修

2

2

4

精制塔测温、测压、流量计不指示

塔超温烧毁填料或设备

及时维修

2

3

6

2

泄压置换

泄压速度太慢

填料破裂效果降低

缓慢泄压

2

2

4

3

点炉子通N2气升温

置换未合格点炉子

塔内闪爆财产损失

按操作规程操作

1

5

5

炉膛温度过高、烧坏炉管

财产损失

按操作规程操作

2

4

8

电炉子电极氮气保护未开

电极烧坏

按操作规程操作

2

3

6

4

通空气升温保持升温、恒温的曲线

空气压力变化大,升温变化大

精制塔超温

观注温度变化,随时调整

2

2

4

测温、测压信号突然停止传输

精制塔超温、烧填料

及时联系维修

2

3

6

精制塔温度掉下来,延长再生的时间

及时联系维修

2

2

4

恒温时间不够

再生质量差、精制效果差

按操作规程操作

2

3

6

恒温温度不够

再生质量差、精制效果差

按操作规程操作

2

3

6

5

停炉子通N2气降温

电极保护氮气