新编质量计划.docx

《新编质量计划.docx》由会员分享,可在线阅读,更多相关《新编质量计划.docx(26页珍藏版)》请在冰豆网上搜索。

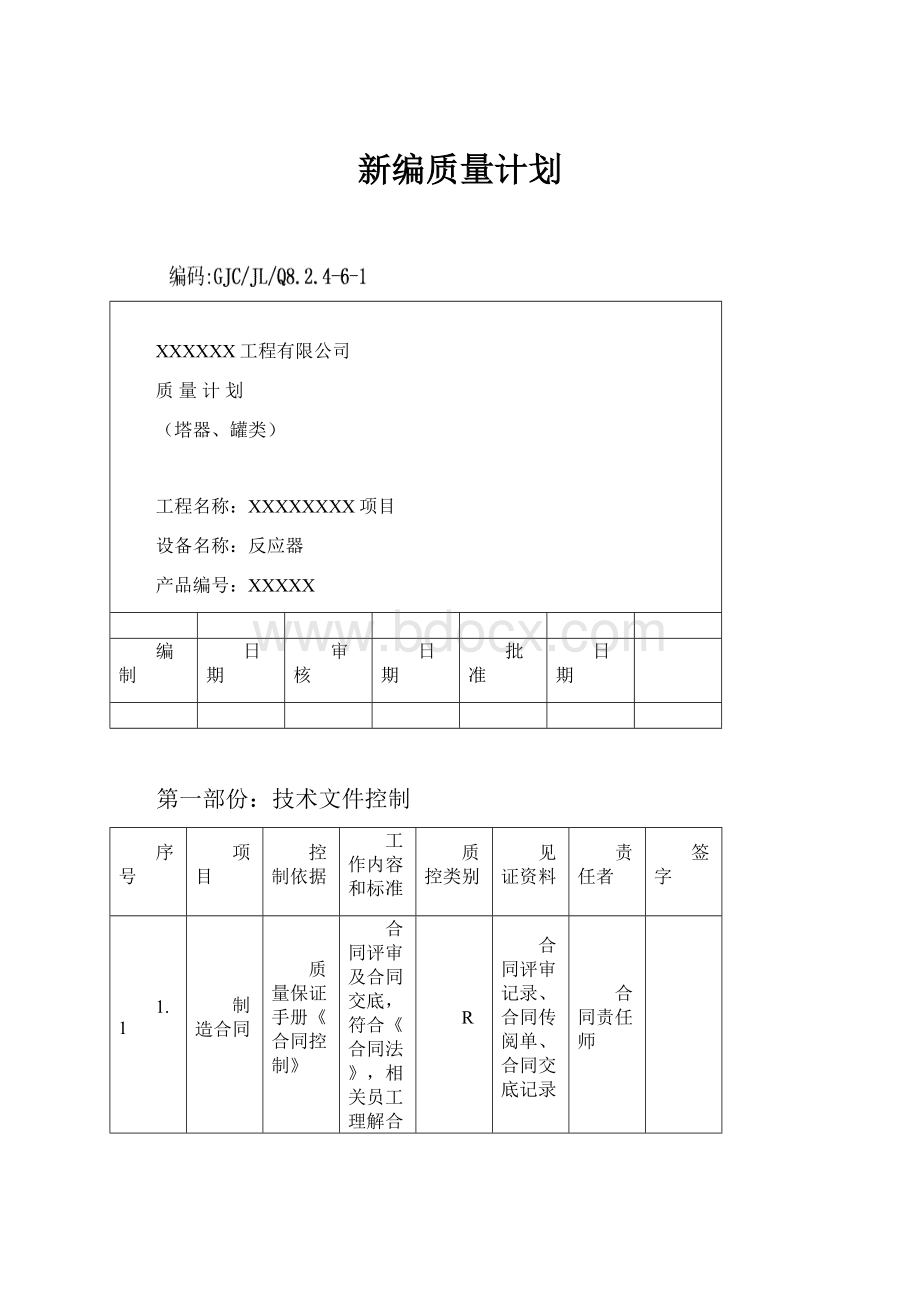

新编质量计划

XXXXXX工程有限公司

质量计划

(塔器、罐类)

工程名称:

XXXXXXXX项目

设备名称:

反应器

产品编号:

XXXXX

编制

日期

审核

日期

批准

日期

第一部份:

技术文件控制

序号

项目

控制依据

工作内容和标准

质控类别

见证资料

责任者

签字

1.1

制造合同

质量保证手册《合同控制》

合同评审及合同交底,符合《合同法》,相关员工理解合同内容。

R

合同评审记录、合同传阅单、合同交底记录

合同责任师

1.2

设计文件

质量保证手册《设计控制》

审查熟悉,领会设计意图、明确设计要求,对不明确之处或认为设计不当之处与设计单位做好沟通,做好设计审查记录。

R

审图记录

工艺责任师

1.3

设计变更

把握设计变更情况,集全变更单,查问变更程序符合规定,有无原设计单位确认书、是否及时传递各相关工序执行。

R

设计变更单、发放记录

合同责任师

工艺责任师

1.4

制造工艺文件

质量保证手册《工艺控制》

工艺文件准备、工艺文件编制符合GB150、JB/T4710、JB/T4731及设计文件,工艺实施。

R

工艺文件、技术交底记录、工艺修改单

工艺责任师

1.5

排板图

1、GB150第10.2.4.5

2、排板图绘制工艺守则

⑴筒节最小长度:

筒节长度应不小于300mm.。

⑵相邻纵焊缝距离:

相邻筒节A类接头焊缝中心线间外圆弧长以及封头A类接头焊缝中心线与相邻筒节A类接头焊缝中心线间外圆弧长应大于钢材厚度的δs3倍,且不小于100mm。

应尽量避免在焊缝上开孔。

R

排板图

工艺责任师

1.6

焊接工艺

NB/47014-2011承压设备焊接工艺评定

焊接工艺评定报告书。

应涵盖:

筒体与筒体、筒体与封头及与接管、接管与法兰、锻件的焊接及受压件与非受压件的焊接,包含用于本工程各种焊接材料和焊接方法。

必须符合工艺评定规程要求。

R

焊接工艺评定报告、焊接工艺卡、焊缝表

焊接责任师

第二部分:

材料控制

序号

项目

控制依据

工作内容和标准

质控类别

见证资料

责任者

签字

2.1

材料采购(钢板、锻件、钢管、机加工、焊材)

1、质量保证手册《材料、零部件控制》

1、合格供方评价:

采购部组织相关部门对供方资质、技术、生产能力、市场业绩、质保体系进行评审。

2、采购合同:

符合《合同法》,应有采购规格、数量、材质、技术要求等,材料责任师审核签字、主管领导批准。

3、按业主指定厂家采购,也必须对供方进行评审。

R

合格供方名录、采购合同

材料责任师

2.2

材料验收

图纸及相关标准

受压元件、焊材质保书符合图纸及相关标准,材料责任师审查;材料标记移植确认,合格材料库号编制;

钢板检尺、厚度;成品法兰规格、几何尺寸;管件规格尺寸;螺栓规格等,焊材包装、标识。

R

受压原件、焊材质证书,验收记录。

材料责任师

2.3

材料复验

图纸及《固容规》《厂规》

对于标识不清及设计要求的进行焊材熔敷金属化学成分、钢板、锻件化学成分、试件力学性能、冲击试验、超声波检验等(如果有)。

不论图纸是否要求,CrMo钢、不锈钢类化学成分进行光谱分析,螺母、螺柱硬度测定。

R

复验报告。

材料责任师

2.4

材料领用

1、质量保证手册《材料、零部件控制》

计划员开具压力容器领料单;材料分割前标记移植钢印确认。

分厂材料使用记录。

R

压力容器领料单、材料使用记录

材料责任师

2.5

库存材料回用

库存板表面锈蚀状态及表面处理,委托处理表面麻坑、测厚等。

W

检验报告、委托书

验收员

第三部分:

部件制造

序号

项目

控制依据

工作内容和标准

质控类别

见证资料

责任者

签字

3.1

外协封头

GB/T25198、封头技术要求

外协厂家供方评审,外协合同,拼缝焊接质量,压制过程质量控制。

回厂报检。

正火板带母材验证试板。

R

合格供方名录、合同、拼缝探伤报告,封头合格证及监检证明。

外协人员

3.2

进厂验收

封头回厂成形外观及几何尺寸验收、成形厚度检测。

W

检验记录

检验员

3.4

筒体下料

排板图

坡口加工后尺寸测量,每圈板周长允差±6mm,每圈板宽度相对差2mm,相邻筒节周长差6mm(复合钢3mm)。

换热器壳体周长允差0~10mm。

W

下料记录

施工员

3.5

筒体同一断面上最大最小直径差

GB150

筒体工艺卡

圆筒同一断面上最大直径与最小直径之差为e≤1%Dg,且其值不大于25mm。

W

检验记录

施工员

3.7

纵向接头对口错边量

GB150

第10.2.4.1

A、B类焊接接头对口错边量.应符合下表的规定。

W

组对记录

施工员

对口处钢材厚度δs

按焊接接头类别划分对口错边量b

3.8

环向接头对口错边量

A

B

W

组对记录

施工员

>12~20

≤3

≤1/4δs

>20~40

≤3

≤5

3.9

环向接头形成的棱角

GB150

第10.2.4.2

在焊接接头轴向形成的棱角E,用长度不小于300mm的直尺检查,其E值不得大于(δs/10+2)mm,且不大于5mm。

W

外观检验记录

施工员

3.10

纵向接头形成的棱角

在焊接接头环向形成的棱角E,用弦长等于1/6内径Di,且不小于300mm的内样板或外样板检查,其E值不得大于(δs/10+2)mm,且不大于5mm。

W

外观检验记录

施工员

3.11

接管下料

接管工艺卡

下料允差2mm,采用机加工坡口。

W

下料记录

施工员

3.12

接管与法兰组对

法兰面垂直于接管中心线,错边量小于1mm,

W

施工员

第四节:

焊接控制

序

号

项目

控制依据

工作内容和标准

质控类别

见证资料

责任者

签字

4.1

焊工资格

《固定式压力容器安全技术监察规程》4.2.2

进行受压元件焊接的焊工必须按《特种设备焊接操作人员考核细则》考试合格,并持有有效证书。

R

焊工合格项目一览表,焊接记录。

分厂技术负责人

4.2

产品焊接试板

《固定式压力容器安全技术监察规程》

4.3/GB150

第10.5.1

1、必须制备产品焊接试板的条件。

2、产品焊接试板的性能检验符合NB/47016《承压设备产品焊接试件的力学性能检验》的要求。

R

产品试板工艺卡、

焊接责任师

GB150

第10.5.6.3~4

3、试板必须在筒节的A类纵向接头焊缝的延长部位与筒节同时进行施焊。

4、试板应随容器一起进行热处理。

5、焊接、检查、记录、热处理、理化检验具有可追踪性。

W

现场检查、焊接记录、射线底片,力学性能报告。

施工员

4.3

焊前准备和焊接环境

GB150第10.3.1

焊接防护、焊前预热、焊后后热等。

W

现场检查,焊接记录。

焊接检验员

4.4

焊缝无损检测

图样要求、工艺文件

对接焊缝和角接焊缝的无损检测的比例(含扩探)、合格级别符合图样及JB/T4730。

R

无损检测委托书

无损检测报告及评片记录;

施工员

无损检测责任师

4.5

返修工艺

GB150

第10.3.4.1

当焊缝需要返修时,其返修工艺应符合焊接工艺规程。

R

返修记录。

施工员

4.6

返修次数

GB150

第10.3.4.2

焊缝同一部位的返修次数不宜超过两次。

如超过两次,返修前均应经制造单位技术总负责人批准,返修次数、部位和返修情况应记入容器的质量证明书。

R

返修记录。

焊接责任师

单位技术负责人

4.7

对接焊缝余高

GB150

第10.3.3.1

焊缝余高规定值:

W

焊接记录

焊接检验员

单面坡口

双面坡口

e1

e2

e1

e2

0~15%δS,且≤3

≤1.5

0~15%δ1,且≤3

0~15%δ2且≤3

注:

e1从筒体正面量,e2从筒体背面量。

δS母材壁厚,δ1双面坡口较大口深度。

δ2除δ1之外坡口深度0

4.8

角焊缝质量

图样/GB150

第10.3.3

⑴角焊缝的焊脚,在图样无规定时,取焊件中较薄者之厚度。

补强圈的焊脚,当补强圈的厚度不小于8mm时,其焊脚等于补强圈厚度的70%,且不小于8mm。

⑵焊缝与母材应圆滑过渡。

W

焊接记录

焊接检验员

4.9

焊缝外观质量

GB150

第10.3.3.3

焊缝表面不得有裂纹、气孔、弧坑、夹渣、飞溅物

W

现场检查

焊接检验员

4.10

筒体焊缝磨平

图纸及工艺

图纸及工艺,应磨至与母材表面齐平,并不得低于母材。

W

现场检查

检验员

4.11

焊缝咬边

图样/GB150

第10.3.3.4

⑴Cr-Mo钢、不锈钢和焊接接头系数¢取为1的容器,其焊缝表面不得有咬边。

⑵其它焊缝咬边深度不得大于0.5mm,且连续长度不得大于100mm,焊缝两侧咬边总长度不得大于该焊缝总长的10%。

W

现场检查

焊接检验员

4.15

焊工钢印

《固容规》4.2.2

根据施工记录绘有焊工钢印分布图,且具有可追踪性

W

焊接记录(含焊缝布置图)

核对焊工资格

施工员

4.16

无损检测资料

JB/T4730

1、无损检测单位供方评审,技术协议签订。

2、无损检测报告审查,底片合格级别复查。

无损检测监督。

3、无损检测报告凭证符合《固容规》要求。

4、具有无损检测标记部位图(布片图)。

R

a.核查无损检测资料

b.核查实物

无损检测责任师

4.17

消应力热处理

GB150

第10.4.5

热处理工艺指导书

1、焊后作消除应力的热处理,热处理后不得再施焊;对焊接接头要进行硬度检测(图纸有要求时)。

2、凡图样要求热处理的部件均进行热处理。

3、热处理参数符合热处理工艺规范(包括升温速度、保温温度及时间、降温速度、出炉温度等)。

4、具有符合热处理工艺规范的自动记录曲线等资料凭证。

R

核查自动记录曲线等凭证,热处理报告

热处理责任师

第五部分:

组装质量控制

序号

项目

控制依据

工作内容和标准

质控类别

见证资料

责任者

签字

5.1

筒体直线度

GB150

图纸

圆筒直线度允许偏差为L/1000(L为圆筒总长)

(检查方法)直线度检查,应通过中心线的水平和垂直面,即沿圆周0°、90°、180°、270°四个部位测量。

W

检验记录

检验员

5.2

划线

图纸(管口方位图、内件图)

四心线、基准圆确定,管孔方位允差是设计要求允差的一半、内件允差见设计说明及采用标准。

不锈钢(包括复合板复层侧)、低温容器等不得用划针、钢印标识。

W

划线自检记录

施工员

检验员

5.3

组装尺寸

图纸、设备制造公差图

接管法兰与壳体组对伸出高度、法兰面倾斜等,成对液位计相对位置。

内件组对位置测量,塔盘支持圈不平度、降液板连接板位置等,每层均要测量。

W

开孔接管自检记录

塔内件检查记录

施工员

检验员

5.4

密封面保护

密封面应予以保护,不得因磕碰划伤、电弧损伤、焊瘤、飞溅、喷砂等而损坏密封面。

W

现场观察

施工员

5.5

表面机械损伤及修磨程度

GB150

修磨范围的斜度至少为1:

3,修磨深度不大于该部位钢板厚度的5%,且不大于2mm,否则予以焊补。

W

报检单

检验员

5.6

地脚螺栓孔

GB150/

JB/T4710/

JB/T4731

带裙座塔器:

地脚螺栓孔中心圆直径允差2mm,任意两孔间距允差2mm,上下孔同心度0.5mm

卧制设备:

鞍座成对地脚螺栓孔间距、对角线测量允差3mm

两鞍座底板在同一平面,允差:

2mm。

W

检验记录

检验员

5.7

铭牌托架高度

当图样规定了保温层厚度时,铭牌托架的高度应大于保温层厚度。

W

现场观察

检验员

5.8

总体检验

外观检验、检验记录资料审查

H

质量评定、交工资料

检验责任师

5.9

密封面二次加工

图纸、工艺有要求的设备法兰密封面应在热处理后加工。

W

现场观察

施工员

第六部分:

试验控制

序号

项目

控制依据

工作内容和标准

质控类别

见证资料

责任者

签字

6.1

补强圈试压

GB150

第10.9.3

容器的开孔补强圈应在压力试验以前通入0.4~0.5MPa的压缩空气检查焊接接头质量。

W

试验前检查

分段出厂(检验员)

6.2

耐压试验

图纸、耐压试验指导书

压力容器中应充满液体,滞留在压力容器内的气体必须排净。

压力容器外表面应保持干燥,当压力容器壁温与液体温度接近时,才能缓慢升压至设计压力;确认无泄漏后继续升压到规定的试验压力,保压足够时间,然后,降至设计压力,保压足够时间进行检查。

检查期间压力应保持不变,不得采用连续加压来维持试验压力不变。

压力容器液压试验过程中不得带压紧固螺栓或向受压元件施加外力。

H

现场观察,耐压试验记录

检验责任师

6.4

试样加工、试验

图纸、工艺文件

原材料取样试件、产品试板、母材验证试板进行力学、冲击试验满足图纸、标准要求。

焊缝化学成分分析等(图纸技术条件有要求时)。

R

原始记录、试验报告审核、试件保存一年

理化责任师

6.5

容器内部清洁程度

无积水、残留杂物。

W

目测

检验员

第七部分:

油漆、包装及文件

序号

项目

控制依据

工作内容和标准

质控

类别

见证资料

责任者

签字

酸洗、除锈、涂装指导书

7.2

除锈方法和质量

图纸及工艺

W

目测

检验员

7.3

底漆与厚度

如图样对涂敷防腐涂料无特殊要求时,容器壳体外表面应至少涂底漆两道,底漆干膜厚度不小于技术要求.

W

涂漆记录

检验员

7.4

面漆

如果有见合同附件。

W

7.5

涂层质量

JB/T4711

第3.2.4

图敷的防腐涂料应均匀、牢固,不应有气泡、龟裂、流挂、剥落等缺陷,否则应进行修补。

必要时可采用专门仪器检测涂层的厚度及致密度。

W

报检单

检验员

7.6

标记

压力容器运输、包装和封车工艺守则

顾客特殊要求

包装方案.

喷标要求:

设备中心线、设备名称、重心位置等。

W

检验员

7.7

包装

顾客要求、油漆面保护等.

W

检验员

7.8

管口封闭

a.无配对法兰的,应该用与法兰外径相同且足够厚的金属、塑料或木制盲板封闭。

如用金属盲板,则盲板中间应夹以橡胶或塑料制垫片;每个孔用四条螺栓固定;

b.配对法兰夹盲板用螺栓紧固在容器法兰连接处,紧固螺栓不得少于4个且应分布均匀。

W

目测

检验员

7.9

充氮

当设计图纸或合同条款有要求时,海运设备内部进行充氮保护,其管口封闭,压力应为0.06MPa。

W

目测

检验员

7.10

铭牌

用4条螺栓或铆钉固定

W

目测

检验员

7.11

产品资料完整

GB150

第10.10.1

容器出厂质量证明文件应包括以下四部分。

1、产品合格证;2、容器说明书;3、质量证明书;4、特种设备监检证书。

R

资料目录

检验责任师

7.12

出厂资料份数

合同

符合合同规定。

R

交接单

检验责任师

说明:

H--停止点:

也称停止检查点或停点。

是指当工程或产品制造到对质量有重大影响活动(工序)时,施工作业单位应暂时停止制造,在驻厂监检人员或监理(如果有)在场的情况下,由质检部专职检验员进行检查,检查结果应得到驻厂监检人员或监理确认,必要时签字后方可继续进行制造,否则不能进行下到工序。

R--审核点:

也称认可点、审阅点。

即除执行(操作)者进行自查符合有关规定外,还应由质保体系中有关人员(职责高于执行者)进行确认。

通常是审查文件和记录。

W--见证点:

也称约定检查点。

当产品制造到达此类检查点时,作业单位应通知施工员或质检部专职检验员到现场见证。

如有顾客、监造单位预先合同或技术协议中预先约定,还应事先通知其到现场见证。