连杆铸造工艺设计说明书.doc

《连杆铸造工艺设计说明书.doc》由会员分享,可在线阅读,更多相关《连杆铸造工艺设计说明书.doc(10页珍藏版)》请在冰豆网上搜索。

球墨铸铁连杆

一、生产条件及技术要求

1、生产性质大批量流水生产。

2、材质材质为QT400—15。

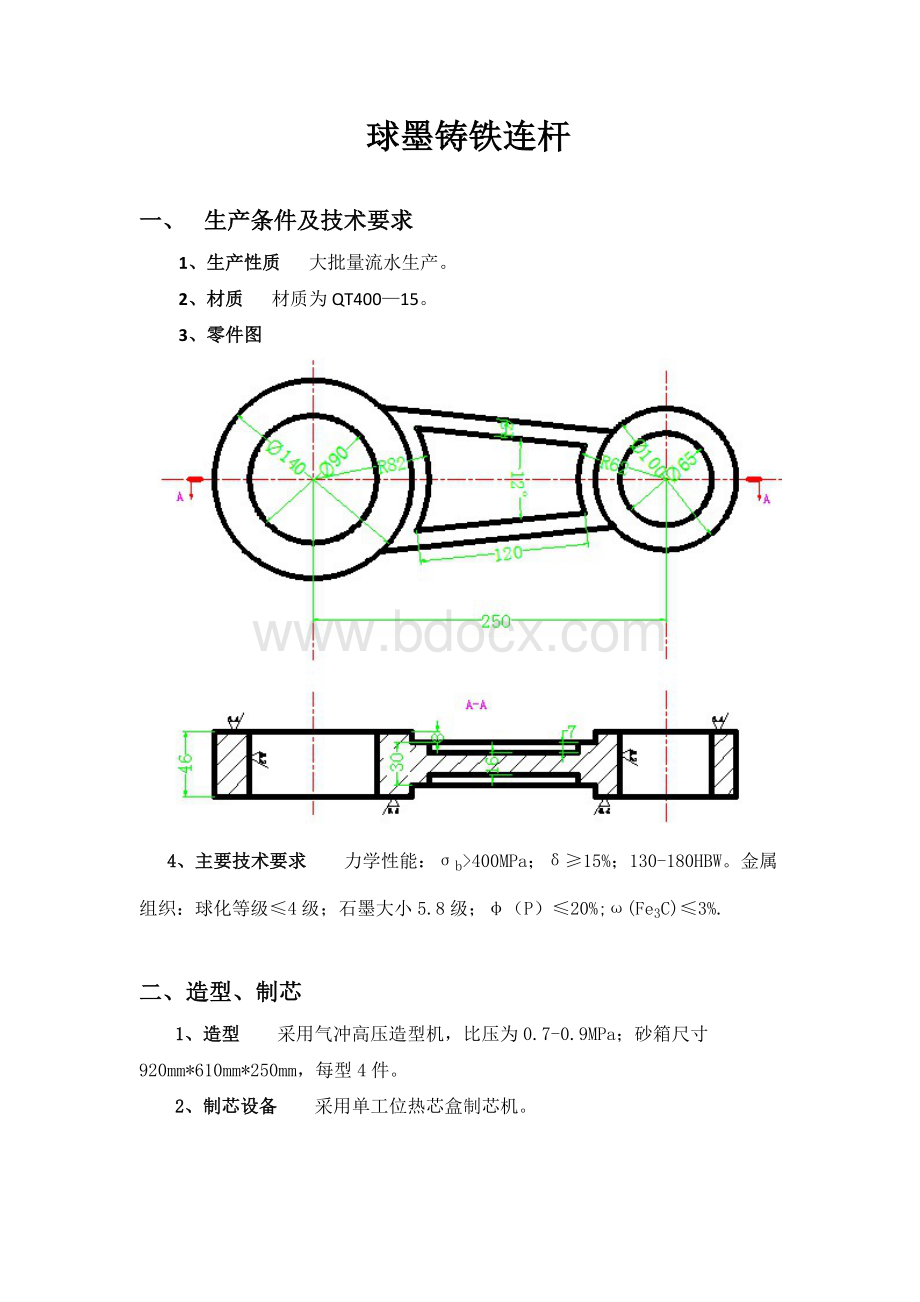

3、零件图

4、主要技术要求力学性能:

σb>400MPa;δ≥15%;130-180HBW。

金属组织:

球化等级≤4级;石墨大小5.8级;φ(P)≤20%;ω(Fe3C)≤3%.

二、造型、制芯

1、造型采用气冲高压造型机,比压为0.7-0.9MPa;砂箱尺寸920mm*610mm*250mm,每型4件。

2、制芯设备采用单工位热芯盒制芯机。

三、熔炼工艺

1、铁液的化学成分ω(C)=3.6%-3.9%;ω(Si)≤3.0%;ω(Mn)<0.5%;ω(P)≤0.07%;ω(S)<0.03%;ω(Mg)残=0.03%-0.05%;ω(Re)残=0.01%-0.03%。

2、球化剂稀土镁硅铁合金,加入量为铁液质量分数的1.5%-1.7%。

3、出炉温度1420-1440℃。

4、浇注温度1320-1350℃。

5、孕育剂75Si-Fe合金孕育,加入量为包内铁液质量分数的0.3%-0.7%。

6、熔炼设备10t无芯工频感应电炉熔炼原铁液;在1t铁液包中进行球化处理;转150Kg浇包进行浇注。

四、主要工艺参数

1、加工余量2.5mm。

2、收缩率1%。

3、拔模斜度1°。

4、砂型硬度砂型硬度大于40(C型硬度计)。

5、吃砂量吃砂量为30-60mm。

6、型砂性能湿压强度为0.12-0.14MPa,透气性≥100cm2/(Pa*s),紧实率为40%-48%(夏季),41%-47%(冬季)。

7、铸造圆角铸造圆角为R2。

五、铸造工艺方案

1、浇注位置及分型面的选择根据便于起模的原则,分型面的选取如下图所示:

2、铸件图的确定根据之铸件的分型面选择以及铸件加工余量和拔模斜度的确定,作出连杆铸件图如下所示:

3、型芯设计根据铸件孔的基本尺寸及其加工余量,确定型芯的相关尺寸,相关数据参数如下图所示:

4、工艺分析图的确定根据铸件分型面、加工余量、拔模斜度以及型芯的相关设计,作出铸件的工艺分析图如下所示:

5、冒口设计根据球墨铸铁凝固特点,此件采用控制压力冒口进行补缩。

这是因为当铸件以液态收缩为主时,冒口内铁液补给铸件以消除集中缩孔。

共晶膨胀初期,由于高压造型砂型硬度高,铸件内部压力大,多余铁液倒回入冒口,以降低铸件内部膨胀压力,防止铸件膨胀。

而当冒口颈凝固后,共晶膨胀造成内压力自补缩,克服缩松缺陷,因此冒口大小选择以及冒口颈尺寸选择尤为重要。

(1)铸件相关参数计算

铸件体积V=3.14*53*1/4*(147*147-83*83+107*107-58*58)+12/360*3.14*30*(82*82-73.5*73.5+62*62-53.5*53.5)+120*12*30*2+12*30*(26+18)*2+(24+35)*106*1/2*16+(24+36)*120*1/2*16

=1181.7㎝3

铸件质量m=V*ρ=1181.7*7.3=8.63Kg

(2)铸件关键模数的确定

①对于φ35的热节圆

铸件模数Mc1=ab/[2*(a+b)-c]=53*32/[2*(53+32)-30]=12.1mm

②对于φ31的热节圆

铸件模数

Mc2=ab/[2*(a+b)-c]=53*24.5/[2*(53+24.5)-30]=10mm

根据以上分析,Mc1>Mc2,Mc1是计算冒口时起决定性作用的模数,故选择Mc1为铸件的关键模数较合适。

(3)冒口模数及冒口颈模数的确定

根据《材料成型工艺》图4-35控制压力冒口的模数和铸件关键模数的关系,取冒口模数Mr=11.1mm。

又冒口颈模数Mn=0.67Mr,故Mn=7.44mm,取Mn=7.5mm。

(4)冒口尺寸的确定

查阅标注冒口系列尺寸关系,由Mr=0.189d得:

d=58.7mm,取d=60mm。

冒口高度h=1.5d=1.5*60=90mm;冒口质量m=1.04d3ρ=1.64Kg

又Mn=ab/(a+b),a�为冒口颈宽度,b为冒口颈高度;取a=30mm,b=6mm。

冒口形状及冒口颈尺寸如下图所示:

(5)冒口补缩能力较核

①冒口补缩距离与传统冒口的补缩概念不同,控制压力冒口的补缩距离,不是表明冒口把铁液输送到铸件的凝固部位,而是表明有凝固部位向冒口回填铁液能输送多大距离。

改鼓励与铁液冶金质量和之间模数密切相关,有与该铸件模数较大,显然冒口补缩距离足够。

③冒口的位置及数目冒口应安放在铸件模数答的关键部位,该铸件采用内浇道通过侧冒口的引入方式,冒口数目由该铸件模数� -体积份额图确定。

分体2和分体3满足关系式:

M2/M3≥0.8,则可判定分体3可通过分体2将多余的铁液输送给安放在分体1上的冒口内,这时只需要安放一个冒口即可。

6、浇注系统设计采用封闭式浇注系统,内浇道主流,挡渣作用较好。

(1)浇注时间由经验公式确定

T=AMn

式中A�����---经验系数,取2.1;

M---浇冒系统重量+铸件重量,取工艺出品率65%,每箱4件,则M可取53.1Kg;

n---指数,球墨铸铁取0.33。

代入上式,计算的t=7.8s,根据生产确定浇注时间为8s。

(2)内浇道A阻的计算根据奥赞公式

A阻=m/[ρ*t*μ*(2*g*Hp)1/2]

式中m---铸型内铁液重量,由于每箱4件,故m=M/4=13.3Kg;

μ---流量系数,取0.4;

t---浇注时间,取8s;

Hp---平均静压头,取243mm。

代入计算得:

A阻=228mm2=A内。

(3)浇道比浇道比A内:

A横:

A直=1:

1.2:

1.4

取A内=250mm2,依浇道比计算得:

A横=300mm2,A直=350mm2。

浇道截面如下图所示:

7、工艺出品率校验

最终,整箱中铸件重量为:

8.63Kg;浇冒系统总重量为:

9.27Kg。

故实际工艺出品率为:

ω=(8.63*4)/(8.63*4+9.27)=78.8%,符合预期设计要求。

六、主要缺陷及防治措施

1、缩松产生缩松部位主要是冒口颈及铸件厚大部位;缩松主要是冒口补缩不利;预防措施为将冒口移至厚大部位处以及调整冒口颈尺寸。

2、夹渣夹渣出现在大平面上不加工面以及圆孔内侧。

主要原因可能是由于横浇道较短,铁液中的渣子来不及上浮。

预防措施为在横浇道处采用上下箱搭接下滤渣网。

上模板

下模板