SMPSC05700三黄片.docx

《SMPSC05700三黄片.docx》由会员分享,可在线阅读,更多相关《SMPSC05700三黄片.docx(24页珍藏版)》请在冰豆网上搜索。

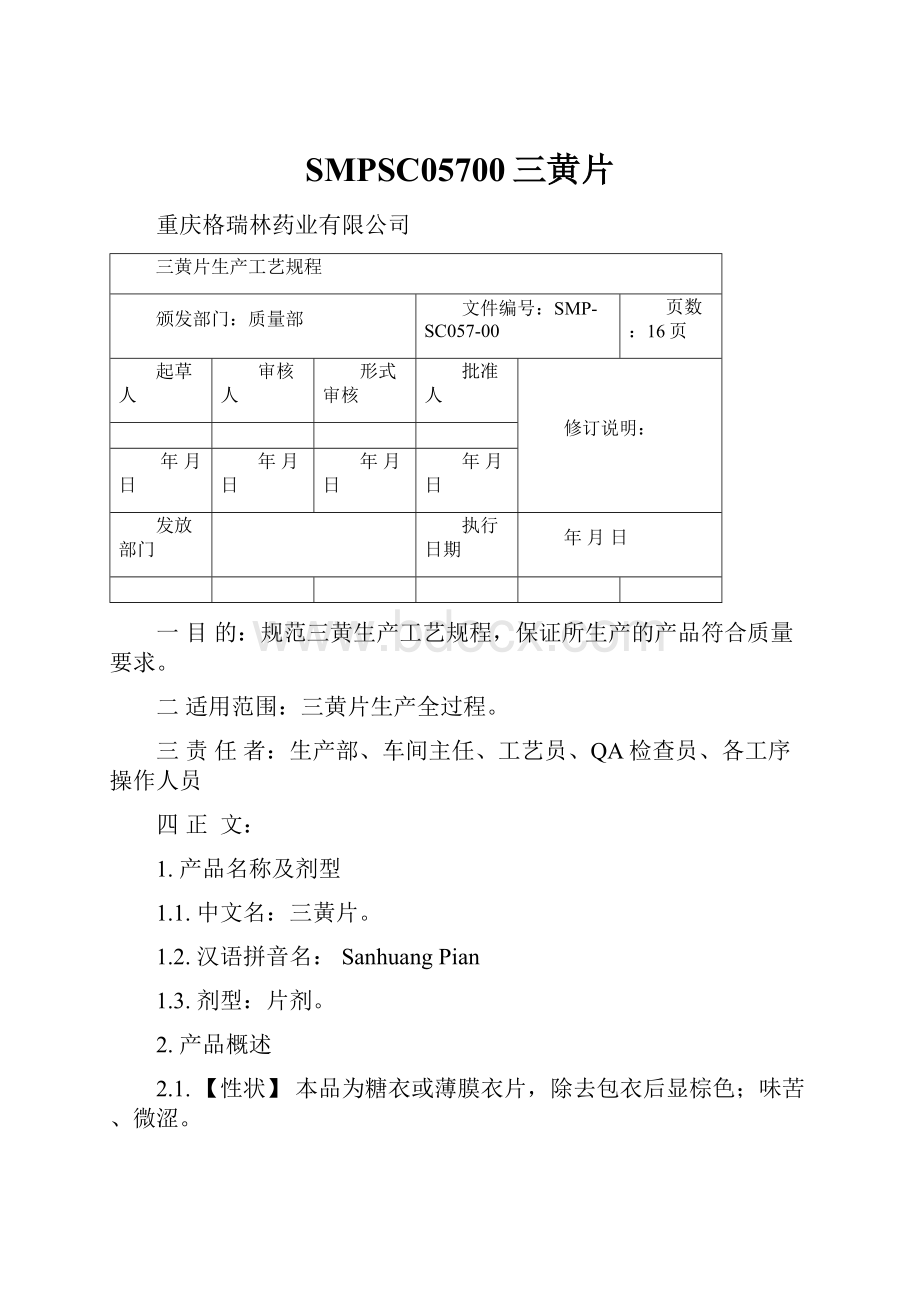

SMPSC05700三黄片

重庆格瑞林药业有限公司

三黄片生产工艺规程

颁发部门:

质量部

文件编号:

SMP-SC057-00

页数:

16页

起草人

审核人

形式审核

批准人

修订说明:

年月日

年月日

年月日

年月日

发放部门

执行日期

年月日

一目的:

规范三黄生产工艺规程,保证所生产的产品符合质量要求。

二适用范围:

三黄片生产全过程。

三责任者:

生产部、车间主任、工艺员、QA检查员、各工序操作人员

四正文:

1.产品名称及剂型

1.1.中文名:

三黃片。

1.2.汉语拼音名:

SanhuangPian

1.3.剂型:

片剂。

2.产品概述

2.1.【性状】本品为糖衣或薄膜衣片,除去包衣后显棕色;味苦、微涩。

2.2.【功能主治】清热解毒,泻火通便。

用于三焦热盛所至的目赤肿痛,口鼻生疮,咽喉肿痛,牙龈肿痛,心烦口渴,尿黄、便秘;亦用于急性胃肠炎,痢疾。

2.3.【贮藏】密封。

2.4【包装】铝塑包装。

18片/板×2板/盒×400盒

3.处方和依据

3.1.处方(1000片):

大黄300g 盐酸小檗碱 5g 黄芩浸膏21g(相当于黄芩苷15g)

3.2.处方依据:

中国药典2010版一部

3.3.制法:

以上三味,黄芩浸膏系取黄芩,加水煎煮三次,第一次1.5小时,第二次1小时,第三次40分钟,合并煎液,滤过,滤液加盐酸调节PH值至1~2,静置1小时,取沉淀,用水洗涤使PH值至5~7,烘干,粉碎成细粉,测定含量,备用。

取大黄150g,粉碎成细粉,过筛;剩余大黄粉碎成粗粉,加30%乙醇回流提取三次,滤过,合并滤液,回收乙醇并减压浓缩成稠膏,加入大黄细粉、盐酸小檗碱细粉、黄芩浸膏细粉及辅料适量,混匀,制成颗粒,干燥,压制成1000片,包糖衣或薄膜衣,即得。

3.4.批准文号:

国药准字Z20043728

4.工艺流程图:

工艺流程图基本符号

表1.

序号

符号

符号含义

1

表示物料。

2

对物料进行加工、处理。

3

表示质量控制点及控制项目。

4

物料、产品在库存放。

5

表示物料、工序的流向。

6

表示工序所处的环境为30万级。

预处理

预处理

预处理

100目

全检

5.工艺操作过程及工艺条件

5.1.中药材的前处理操作过程与工艺要求

5.1.1.中药材处理方法:

5.1.1.1.黄芩:

净选→清洗→切制→烘干→净料库。

5.1.1.2.大黄:

净选→清洗→烘干→粉碎→净

5.1.2.中药材净选

5.1.2.1.检查、复核大黄、黄芩的名称、批号、数量及包装质量应符合要求。

5.1.2.2.净选的工艺要求为:

清除泥块、沙石等杂质及非药用部分。

5.1.2.3.根据中药材的品种分别进行分类整理与净选。

5.1.2.4.中药材必须在拣选工作台上进行拣选操作,严禁中药材直接接触地面。

5.1.2.5.净选后中药材:

大黄、黄芩交至清洗工序。

5.1.3.中药材清洗

5.1.3.1.清洗用水的工艺要求:

应符合国家饮用水标准。

5.1.3.2.工艺要求:

将黄芩进行喷淋洗涤至无泥沙、粉尘;大黄放入洗涤池,洗涤至无泥沙、粉尘。

5.1.3.4.洗涤用水必须使用流动水,用过的水不能洗涤其它中药材,不同中药材不能在一起洗涤。

5.1.4.黄芩洗涤后,交至切制工序;大黄洗涤后,交至切制工序。

5.1.5.中药材切制

5.1.5.1.根据中药材性质采用切制的方法。

5.1.5.2.切制工艺要求:

黄芩切制成2~4cm的厚片或段。

5.1.5.3.切制后中药材应装入容器,交干燥工序。

5.1.6.中药材干燥

5.1.6.1.干燥的工艺要求:

黄芩干燥温度≤50℃,大黄干燥温度≤80℃。

5.1.6.2.干燥后的中药材水分应控制在:

≤10%

5.1.6.3.干燥后的中药材应装入洁净容器交至粉碎工序。

5.1.7.中药材粉碎灭菌

5.1.7.1.粗粉:

粉碎工艺要求:

大黄粉碎成10目的粗粉。

5.1.7.2.灭菌工艺要求:

湿热灭菌(115℃,30分钟)。

5.1.7.3.细粉:

粉碎工艺要求:

大黄150g粉碎后成过100目的细粉。

5.1.7.4.粉碎后的细粉和粗粉分别装入洁净容器。

5.2.中药材的提取、浓缩操作过程与工艺要求

5.2.1.称量、配料

5.2.1.1.称量、配料前,检查、核对每味净药材的名称、批号、数量、外观质量等,确认符合规定要求后,进行称量、配料。

5.2.1.2.按照下项的规定要求,依次进行称量、配料,并严格复核称量、配料后净药材的名称、批号、数量,确认无误。

5.2.1.3.净药材的称量、配料应进行复核。

表2.净药材的称量、配料

中药材名称

项目

单位

批配料量(400万片)

大黄

细粉

kg

600

提取浸膏

kg

600

黄芩

提取干浸膏

kg

84(以干浸膏计)

5.2.1.4.配好后的大黄和黄芩交提取车间。

5.2.1.5.投入黄芩,复核并记录。

5.2.1.6罐内加入3倍量饮用水,进行浸泡1小时。

5.2.1.7.保持微沸后开始计时。

保持微沸过程中,控制温度为95℃~100℃;保持微沸状态90分钟后过滤,过滤要求为药液过80目筛。

5.2.1.8.过滤后罐内的药渣加入2倍量饮用水,(不浸泡)控制温度为95℃~100℃;保持微沸状态60分钟后过滤,过滤要求为药液过80目。

5.2.1.9过滤后罐内的药渣加入2倍量饮用水,(不浸泡)控制温度为95℃~100℃;保持微沸状态40分钟后过滤,过滤要求为药液过80目。

5.2.1.10合并三次过滤的药液。

滤液加盐酸调节PH值至1~2,静置1小时,取沉淀,用水洗涤使PH值至5~7。

5.2.1.11将洗涤后的沉淀物烘干,干燥温度控制在70~80℃。

5.2.1.12将干燥物粉碎成细粉(100目),测定含量,备用。

5.2.2.投入大黄粗粉,复核并记录。

5.2.2.1.加入30﹪乙醇1200Kg加热回流提取,保持微沸后开始计时。

保持微沸过程中,控制温度为95℃~100℃;保持微沸状态150分钟后过滤,第二次120分钟,第三次60分钟,过滤要求为药液过80目筛。

5.2.3.浓缩

5.2.3.1.一效浓缩温度≤85℃,真空度≥0.03Mpa;二效浓缩温度70~80℃,真空度0.04~0.06Mpa。

三效浓缩温度65~75℃,真空度0.05~0.07Mpa。

5.2.3.2.浓缩后稠膏的相对密度控制在:

1.35~1.40(70℃测)之间。

5.2.3.3.稠膏在洁净收膏车内进行收膏。

5.2.4.稠膏的冷藏储存

5.2.4.1.控制稠膏冷藏温度:

2℃~10℃。

5.2.4.2.稠膏冷藏期限:

不超过45天。

5.3.制剂操作过程及工艺要求

5.3.1.制粒

5.3.1.1.配料

表3.称量、配料.

序号

原辅料名称

单位

批配料量(400万片)

1

大黄粉

kg

560~600

2

浸膏

kg

240±20

3

盐酸小檗碱

kg

20

4

黄芩干浸膏

kg

84

5

药用淀粉

kg

160

6

硬脂酸镁

kg

8

7

糊精

kg

160

8

滑石粉

kg

8

9

包衣粉

kg

45.60

5.3.3.制粒

5.3.3.1.检查、复核颗粒的名称、批号、数量、质量指标应达到规定要求。

5.3.3.2.将大黄粉、黄芩干浸膏、盐酸小檗碱、药用淀粉、糊精置槽式混合机内混合50分钟,将浸膏加入混合机内,混合制成软材。

软材混合时间根据软材的干湿程度而定,软材的干湿程度应已用手紧握能成团而不粘手,用手指轻呀压能裂开为度。

5.3.3.3.制粒筛网筛目为16目,筛网材质为不锈钢。

5.3.3.4.用沸腾干燥机烘干颗粒,颗粒的装填量不超设备的2/3,干燥时间为60~90分钟,温度不过80±5℃,干燥后停机检测水分,水分≤7.0%,水分合格后收料。

水分若不合格,再干燥至水分合格。

5.3.3.5.将干燥后的颗粒送入摇摆式制粒机进行整粒,整粒筛网筛目为12目,筛网材质为不锈钢。

5.3.3.6.将颗粒、硬脂酸镁、滑石粉、干淀粉加入混合机中,混合60分钟,用无毒塑料袋收集装入洁净容器内,送入中间站待验。

5.3.4.压片

5.3.4.1.片重:

理论片数400万片。

5.3.4.2.压片:

片重0.29g,片重差异限度为±6.5%,压力40~50KN、硬度为30~40N,30分钟测一次片重差异;开始正常压片30分钟时测崩解时限一次,随时观察片子外观,2小时记录一次。

5.3.4.3.压制好的片子除去细粉,用专用容器装好,附上桶签,送入中间站。

5.3.5.包衣:

按照薄膜包衣锅操作规程进行包衣。

5.3.6铝塑内包

5.3.6.1根据批生产指令单到中间站领取中间体(药片),先核对其品名、产品批号、重量、总容器数、操作人员、日期。

5.3.6.2根据批包装指令和物料限额领核料单规定数量领取PVC和PTP内包装材料。

5.3.6.3PVC和PTP分别在脱外包室,用湿润抹布擦净外包灰尘后,脱去外包装,用75%乙醇消毒内包装表面,经缓冲间进入内包室。

5.3.6.4铝塑包装机的使用操作方法:

工作之前,使下模停在下止点进行预热(避免热封下模带走网板热量,延长预热时间与降低下模冷却效果)。

5.3.6.5调整温控仪升降按钮,使温度显示在110℃左右(确切温度按泡罩成型程度而定)。

5.3.6.6热封温度为140℃~160℃(具体按内包材粘合程度而定)。

5.3.6.7将装放于承料轴上PVC拉出,经送料辊,加料箱,成型上下模之间,再穿过加料器底部,经面板空档处,至此同从铝箔承料轴上经转接辊而来的铝箔一起进入热封模具,压痕模具,再经过牵引气夹、锁紧装置,其端部进入冲模。

5.3.6.8按下电机控制绿色按钮,加热板,热封上模自动放下,并延时开机(配时间继电器,可调)观察塑料片、铝箔运行情况,待成型良好后打开水源开关并适度控制流量(过大因带走热量而影响成型,过小则不利于定型)。

上述工作一切就绪,方可投入正常生产。

5.3.6.9操作程序

5.3.6.9.1开机:

⑴开启总电源开关;⑵各电热器按要求通电升温;⑶开启进气阀;⑷上PVC塑料片;⑸复盖上铝箔;⑹按下电机控制绿色按钮;⑺开启进水阀;⑻将三黄片加入料斗;⑼开启加料器电源开关,开闸加料连续内包。

5.3.6.10停机:

⑴按下电机控制红色按钮-主电机停;⑵关闭加料器电源开关;⑶关闭总电源开关;⑷关闭进气阀;⑸关闭进水阀。

5.3.6.11内包完成,中间产品放入洁净车间周转容器内,称量,容器外贴上标志(品名、产品批号、重量(毛重、净重)、总容器数、操作人、日期)交中间站贮存,填写交接单及生产操作记录。

5.3.6.12按洁净区清场标准操作程序进行清场,清场完成,经QA检查员检查合格,领取清场合格证,填写清场记录。

5.3.7注意事项

5.3.7.1上岗前先检查操作间和设备清场是否达到规定标准。

如果有前批遗留物,可按要求再清场,至到符合清场标准方可开机包装。

5.3.7.2经常检查吹塑与热合情况,PVC泡罩不得过大或过小,热合温度适中。

5.3.7.3每板要求压痕凸凹清晰,冲裁切口圆整、整齐。

5.3.7.4每板要求产品批号清晰、醒目、正确。

5.3.7.5同一品种不同产品批号的产品不得在同一操作室内进行内包装,每批内包结束后,按洁净区清场标准操作程序进行清场,清场完成经QA检查员检查合格后,领取清场合格证,方可进行下一个产品或下批产品的内包装工作。

6.外包装

6.1外包岗位操作人员上岗先按一般区清场标准操作程序进行清场,清场完成经QA检查员检查合格,领取清场合格证,填写清场记录。

6.2根据批包装指令和包装材料限额领核料单领取有合格证的外包装材料。

6.3将小盒打印上产品批号、生产日期、有效期。

外包装箱印上产品批号、有效期、生产日期。

6.4检查外包装箱、小盒上打印的产品批号、有效期、生产日期是否有遗漏或错误。

6.5从中间站领取中间产品(铝塑板)根据生产指令和领料单核对其品名、产品批号、重量、日期是否有误,核对无误后方可使用。

6.6装小盒:

装盒方法,每盒装2板。

药品说明书横折三折与药品同时放入小盒内,折封好小盒两端。

6.7每10小盒套一个收缩膜送入红外收缩机里进行热收缩紧固成一包。

6.8装箱:

每箱装400盒(40包)装入装箱单,装箱要求整齐,数量准确。

6.9每批零头包装只限两个批号为一个合箱,合箱外标明全部批号,并建立合箱记录。

6.10封箱:

封箱牢固、方正、美观。

6.11包装完成,产品放入仓库待检区,挂上“黄色”待检牌。

车间收到检验报告单后按报告结论办理入库。

6.12做好本岗位生产记录及包装材料使用记录。

6.13按一般区清场标准操作程序进行清场,清场完成经QA检查员检查合格后,领取清场合格证,填写清场记录。

7.外包装岗位注意事项

在同一操作间内禁止包装两种以上的产品或同一品种不同批号的产品,更换产品批号时要进行严格的清场,并经过QA检查员检查合格后方可进行下一批产品的包装工作。

8.技术经济指标及物料消耗定额

8.1.投料量:

以公斤(㎏)计算。

8.2.产品产量:

以公斤(㎏)计算。

8.3.技术经济指标的计算公式

收率(%)=实际产量/理论产量×100%

损耗率(%)=损耗量/投入量×100%

物料单耗(%)=投料量/实际产量×100%

成品率(%)=实际入库数(万片)/批理论产量(万片)×100%

8.4.各工序技术经济指标的计算

8.4.1.中药材净选工序

收率(%)=净选后实际产量/投入量×100%

收率范围应在:

(95.0~100.0)%

8.4.2.中药材粉碎工序

收率(%)=粉碎后实际产量/投入量×100%

收率范围应在:

(95.0~100.0)%,含粗粉。

8.4.3.中药材切制工序

收率(%)=切制后实际产量/投入量×100%

收率范围应在:

(95.0~100.0)%

8.4.4.浓缩、收膏工序

收率(%)=清膏实际收得数量/投入中药材总量×100%

收率范围应在:

9~10%

8.4.5.辅料预处理工序

收率(%)=预处理后的实际产量/投入量×100%

收率范围应在:

(95.0~100.0)%

8.4.6.整粒、总混工序技术经济指标的计算

收率(%)=总混后实际的收得数量/投入量×100%

收率范围应在:

(91.0~100.0)%

8.4.7.压片工序

收率(%)=实际产量/理论产量×100%

收率范围应在:

(97.0~102.0)%

8.4.8包装工序技术

成品率(%)=(实际入库数量(盒)+零头数量)/理论包装数量(盒)×100%

成品率范围应在:

(98.0~100.0)%

8.5.原、辅料,包装材料消耗定额

9.各工序物料平衡及计算公式

9.1.物料平衡率计算公式

平衡率=

×100%

理论值:

为按照所用的原辅料(包装材料)量在生产中无任何损失或差错的情况下

得出的最大数量。

实际值:

为生产过程实际产量。

计算内容包括:

本工序产出量、生产中取样品量(检品)、余料和不合格物料。

9.2.物料平衡率

表6.物料平衡.

工序

范围

工序

范围

工序

范围

中药材挑选

97~100%

整粒、总混

97~100%

外包装

97~100%

中药材切制

97~100%

压片

97~100%

包材

100%

中药材粉碎

97~100%

内分装

97~100%

/

/

10.主要设备一览表

表7.设备一览表

序号

设备名称

设备编码

型号

数量

材质

生产厂家

1

热风循环烘箱

CT-C-II

1台

2

切药机

WQJ-200

1台

3

粉碎机

20B

1台

4

粗碎机

CSJ

1台

5

筛粉机

XF-400

1台

6

双效浓缩器

1000

1台

7

乙醇回收器

300型

1套

8

粉碎机

GF-170

1台

9

筛粉机

XZS-250

1台

10

二维混合机

XH-1000

1台

11

槽式混合机

CH-200

2台

12

压片机

35A

1台

13

包衣机

BY-1000

4台

14

铝塑包装机

1套

15

自动捆扎机

KZ86型

1台

17

打吗机

2台

11.工艺卫生

生产开始前和生产结束后,人员、物料、设备、环境均须符合相关卫生管理程序要求,清场按照《清场管理程序》及其他相关清洁SOP进行。

12.技术安全及劳动保护

12.1.车间一般生产区及30万级洁净区,都应有应急灯以及紧急出口;生产区的人行道和车行道必须平坦、畅通,夜间要有足够的照明设施;劳动场所必须符合防火要求,并配备符合规定的消防设施和器材。

12.2.防爆区人员、物料进出和设备操作必须符合《消防安全管理》的规定。

12.3.生产设备严禁超温、超压、超负荷和带故障运行。

凡散发大量热量的设备和蒸汽管道,必须要有保温层或隔热层。

12.4.为防止和消除生产过程中的伤亡事故,应采取相应安全措施,并进行安全培训。

所有生产及相关人员必须牢固树立“安全第一”的思想,遵守劳动安全、生产规章制度;学习、掌握各种防范方法,增强自我安全保护意识;

12.5.生产操作中严格执行生产工艺纪律,按工艺要求进行操作,严禁违规、违章操作。

12.6.车间内严禁吸烟和带入生活用品,必须按照规定要求更换并穿戴好工作衣物。

12.7.设备运行过程中,严禁将手或其他工用具伸入设备运转部分。

如遇异常必须立即停机,请专业人员进行维修,严禁私自撤卸查看。

12.8.根据工种需要,应供给生产岗位人员工作衣、工作帽、工作鞋、工作手套、工作口罩、肥皂等劳动保护品。

并应定期清洗,保持整洁。

12.9.机器和工作台等设备、设施的布置应便于工人安全操作。

通道宽度不得小于1米。

12.10.操作间温度、相对湿度应适宜,通风设备良好。

并适当配备防尘设施;洁净室内主要

工作室照度不低于300lx;保证洁净室内人均每小时新鲜空气量不少于40m3。

12.11.车间生产人员必须每年进行一次体检。

12.12.车间生产人员必须每年进行至少一次产品生产工艺规程以及相关岗位SOP的培训、考试,合格者方能上岗。

13.劳动组织定员定岗、生产周期

13.1.劳动组织定员定岗

表8.劳动组织定员定岗

序号

岗位名称

人数(人)

1

中药材净选

2

2

中药材切制

2

3

中药材粉碎

3

4

制粒、总混

2

5

压片

3

6

包衣

4

7

内分装

2

8

外包装

5

13.2.生产周期

表9.生产周期

工序名称

提取配料

提取

浓缩

制剂配料

制粒

工序生产周期(小时)

2

48

10

1

6

工序名称

整粒、总混

压片

包衣

内包装

外包装

工序生产周期(小时)

1

7

14

8

7

检验周期(小时)

72

产品批生产周期(小时)

240

14.综合利用及环境保护

14.1.废水管理和处理:

生产过程中产生的废水,经处理符合国家排放标准后,从下水道排放。

14.2.废渣的管理和处理:

生产过程中产生的废渣转运到规定的垃圾站倾倒。

14.3.生产中产生的废气经处理符合国家排放标准后,排入大气。

14.4.对于粉尘较大的工序,车间应备有相应捕吸尘设施。

15.附录

15.1.常用理化常数、换算表

15.1.1.名词解释

15.1.1.1.密闭:

系指将容器密闭,防止尘土及异物进入。

15.1.1.2.密封:

系指将容器密封,以防止风化、吸潮、挥发或异物进入。

15.1.1.3.遮光:

系指用不透光的容器包装。

15.1.1.4.熔封或严封:

系指将容器熔封或用适宜材料封严,以防止空气与水份的侵入并防止污染。

15.1.2.法定计量单位,国际符号含义

15.1.2.1.长度:

以m(米)表示,或以其分数单位表示。

米m分米dm

厘米cm毫米mm

微米μm纳米nm

1m=10dm1dm=10cm1cm=10mm1mm=103μm

15.1.2.2.质(重)量

千克(公斤)kg克g

毫克mg微克μg

1kg=1000g1g=1000mg1mg=1000μg

15.1.2.3.体积

升L毫升ml微升μl

1L=1000ml1ml=1000μl

15.1.2.4.压力:

以Pa(帕)或Kpa(千帕)表示。

1atm(标准大气压)=760mmHg=101.3Kpa

1KPa=1000Pa1mmHg=133.322Pa

15.1.2.5.百分比:

百分比用符号“%”表示;纯度百分比系指重量的比例,溶液百分比系指溶液100ml中含有溶质若干g。

%(g/g)表示100g中含有若干g

%(ml/ml)表示100ml中含有若干ml

%(ml/g)表示100g中含有若干ml

%(g/ml)表示100ml中含有若干g

15.2.乙醇未指明浓度时,均系指95%(ml/ml)的乙醇。

15.3.温度以“℃”表示。

15.3.1.水浴温度,除别有规定外,均指98~100℃。

15.3.2.热水系指70~80℃。

15.3.3.室温系指10~30℃。

15.4.阴凉处系指不超过20℃,凉暗处系指避光并且不超过20℃,冷处系指2~10℃。

15.5.药筛规格分等如下:

表10.药筛规格.

序号

筛号

筛孔内径(μm)

筛网目数

1

一号

2000±70

10

2

二号

850±29

24

3

三号

355±13

50

4

四号

250±9.9

65

5

五号

190±7.6

80

6

六号

150±6.6

100

7

七号

125±5.8

120

8

八号

90±4.6

150

9

九号

75±4.1

200

16.原辅料、中间体、成品质量标准

16.1盐酸小檗碱质量标准

检测项目

法定标准

内控标准

性状

本品应为黄色结晶性粉未无臭,味极苦。

本品在热水中溶解,在水或乙醇中微溶,在三氯甲烷中极微溶解,在乙醚中不溶。

本品应为黄色结晶性粉未无臭,味极苦。

本品在热水中溶解,在水