常啮合齿轮锻件锻模设计案例.docx

《常啮合齿轮锻件锻模设计案例.docx》由会员分享,可在线阅读,更多相关《常啮合齿轮锻件锻模设计案例.docx(11页珍藏版)》请在冰豆网上搜索。

常啮合齿轮锻件锻模设计案例

常啮合齿轮锻件锻模设计案例

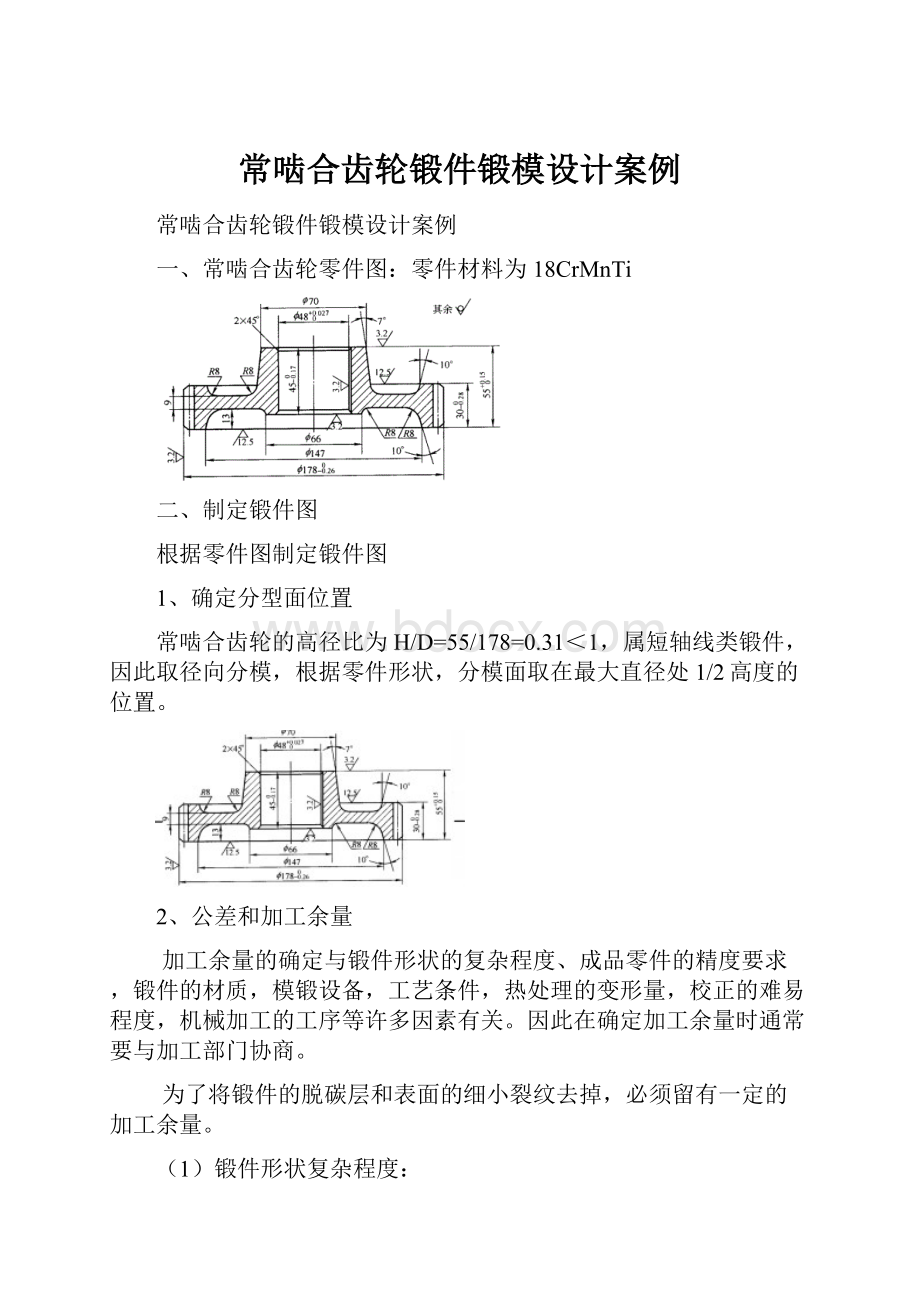

一、常啮合齿轮零件图:

零件材料为18CrMnTi

二、制定锻件图

根据零件图制定锻件图

1、确定分型面位置

常啮合齿轮的高径比为H/D=55/178=0.31<1,属短轴线类锻件,因此取径向分模,根据零件形状,分模面取在最大直径处1/2高度的位置。

2、公差和加工余量

加工余量的确定与锻件形状的复杂程度、成品零件的精度要求,锻件的材质,模锻设备,工艺条件,热处理的变形量,校正的难易程度,机械加工的工序等许多因素有关。

因此在确定加工余量时通常要与加工部门协商。

为了将锻件的脱碳层和表面的细小裂纹去掉,必须留有一定的加工余量。

(1)锻件形状复杂程度:

锻件形状复杂程度用锻件形状复杂系数S表示。

它是锻件质量m与锻件外廓包容体质量m1之比,即S=m/m1,锻件形状复杂系数分为4级:

S1级(简单锻件)

0.63<S≤1

S2级(一般锻件)

0.32<S≤0.63

S3级(较复杂锻件)

0.16<S≤0.32

S4级(复杂锻件)

0<S≤0.16

薄圆盘或法兰锻件当圆盘厚度和直径之比t/d≤0.2时,采用S4级。

(2)锻件的材质

锻件的材质将影响锻件的公差和机械加工余量,锻件的材质的影响用锻件的材质系数M表示,常见金属材料的材质系数见下表

材料种类

塑性

材质系数

铝合金、镁合金

优

M0

低碳、低合金钢(C<0.65%,或合金元素总量<3%)

良

M1

高碳、高合金钢(C≥0.65%,或合金元素总量≥3%)

一般

M2

不锈钢、耐热钢、高温合金、钛合金

差

M3

(3)锻件的公差和机械加工余量与锻件的质量有关,可按零件图基本尺寸估算机械加工余量,绘制初步锻件图并估算锻件质量。

按估算的质量查表确定锻件的公差和机械加工余量,再修正锻件图。

估算锻件质量约为5.2Kg,外廓包容体体积为12.05Kg;零件材料为18CrMnTi,材质系数为M1,形状复杂系数为:

S=m/m1=5.22/12.05=0.433

式中:

m—锻件质量;

m1—锻件外廓包容体质量

即复杂系数为二级;零件加工精度为一般加工精度,锻件在煤气加热炉中加热。

查手册可知,水平及高度方向的单边加工余量为2.0~2.5mm,取2mm;

查下表,内孔单边加工余量为2mm。

锻件内孔直径的机械加工单边余量

孔径/mm

孔深/mm

<63

63~100

100~140

140~200

200~280

<25

2.0

-

-

-

-

25~40

2.0

2.6

40~63

2.0

2.6

3.0

63~100

2.5

3.0

3.0

4.0

100~160

2.6

3.0

3.4

4.0

4.6

160~250

3.0

3.0

3.4

4.0

4.6

零件尺寸加上加工余量得到锻件尺寸,径向尺寸:

φ48-2X2→44,φ178+2X2→182,高度尺寸:

55+2X2→59,45+2X2→49,30+2X2→34

由锻件尺寸查表可确定锻件各尺寸的公差:

,

,

、

、

3、模锻斜度

外模锻斜度与零件图上一致,取α=7°,内模锻斜度取β=10°

4、圆角半径:

(1)作用:

使金属容易充满模膛,起模方便,保证锻件质量,减缓锻模外圆角磨损,延长模具使用寿命。

(2)锻件圆角处的最小余量:

凸角处有倒角:

r=余量+零件的倒角值

凸角处无倒角:

r=余量

(3)常啮合齿轮的圆角半径

零件内孔有倒角2X45°,故此处的外圆角半径为r=余量+零件的圆角值=2.0+2.0=4.0mm,图中原有圆角数值不变,其余未注圆角取r=2。

5、冲孔连皮

锻件内孔直径大于25mm时要考虑冲孔,若内孔直径小于25mm时,一般不冲孔。

(1)作用:

(2)分类:

①平底连皮:

用于直径不大的孔,最为常用。

连皮厚度

过渡圆角:

R1=R+0.1h+2

平底连皮斜底连皮

②斜底连皮:

常用于预锻模膛(用于孔径d>2.5h或孔径d>60mm)的锻件,

尺寸:

α=1°~2°,S’=0.7S

式中:

S----平底连皮的厚度

S’----斜底连皮中部厚度

③带仓连皮:

用于预锻时采用斜底连皮的终锻模膛,仓部能容纳较多的金属。

连皮的尺寸S1、b可采用飞边槽的桥部尺寸,连皮桥部厚度S1=S,S----平底连皮的厚度。

④拱底连皮

用于内孔很大,高度很小的锻件(d>15h)

R1—作图决定

R2=5h

⑤压凹:

用于孔径<25mm且厚度较大的锻件

(3)常啮合齿轮的连皮厚度

因常啮合齿轮的内孔φ44<60mm,因此采用平底连皮

H取内孔高度的一半,即h=24.5,d=44,带入公式:

因连皮圆角半径应大于内圆角半径,取为R=10mm。

6、技术条件

(1)图中未注模锻斜度7°

(2)未注圆角半径R2

(3)由参考资料查得:

允许的错差量≤1.2mm

(4)由参考资料查得:

允许的残余飞边量≤1.2mm

(5)锻件的清理方式:

清除表面氧化皮的方法有喷砂、抛丸、酸洗、滚筒清理等。

(6)锻件热处理要求:

正火HB156~207

模锻件常用的热处理方法

常用的热处理

使用场合

使用目的

正火

中间热处理

细化晶粒,获得合适硬度,便于切削加工

最终热处理

对零件力学性能要求不高时采用

调质

最终热处理

保证较高的力学性能

常用钢质模锻件正火或调质硬度范围查阅手册中的推荐值。

上述各项参数确定后,便可绘制锻件图

三、确定锻件的基本数据

1、锻件在平面图上的最大投影面积为26015mm2;

2、锻件周边长度为572mm;

3、锻件体积为664970mm3;

4、锻件质量为5.22kg。

四、决定设备吨位

针对圆饼类锻件,确定锻锤吨位的经验公式为:

(kg)

式中:

G0—锻锤落下部分质量,kg;

D—锻件直径,cm;

σ—锻件在终锻温度时的变形抗力,MPa。

经验推荐值见下表。

该公式适用于直径为60cm以下的锻件。

模锻锤上终锻温度下部分钢材的变形抗力和系数K经验推荐值

材料

终锻温度/℃

K

σ/MPa

碳素结构钢含碳量<0.25%

700

0.9

55

碳素结构钢含碳量>0.25%

750

1.0

60

低合金结构钢含碳量<0.25%

800

1.0

60

低合金结构钢含碳量>0.25%

800

1.15

65

高合金结构钢含碳量>0.25%

850

1.25

75

合金工具钢

850

1.25

90--100

由上表查得,σ=60MPa;D=18.2cm,带入经验公式

=(1-0.005×18.2)×(1.1+2/18.2)2×(0.75+0.001×18.22)

×18.2×60kg

=157kg

根据推荐的模锻锤能力选择表推荐,故选用2吨模锻锤。

五、确定飞边槽尺寸

按照锻件在水平面上的投影面积A=26015mm2

(1)由经验公式确定飞边槽桥部高度

(2)根据经验推荐值确定飞边槽尺寸:

h=3.00mm,h1=5mm,b=12mm,

b1=32mm,Ak=233mm2

六、终锻模膛设计

终锻模膛设计的主要内容是绘制热锻件图,供制造模膛用。

热锻件图按照冷锻件图加收缩率确定。

常啮合齿轮考虑收缩率1.5%,模锻斜度和内、外圆角的尺寸与冷锻件图相同,绘制的热锻件图如下:

七、确定制坯工步

齿轮类零件一般采用镦粗制坯,镦粗直径D镦的确定需考虑锻件形状,对常啮合齿轮锻件应满足:

(D1+D2)/2>D镦>D2

式中:

D1—锻件轮缘外径,mm;

D镦—镦粗后毛坯直径,mm;

D2—锻件轮缘内径,mm;

带入数值:

(182+147)/2=164.5>D镦>147,

故取D镦=160mm

八、确定坯料尺寸

锻件体积Vd=664970mm3,飞边体积按飞边槽容积的50%计算,即

V飞=99700mm3

取氧化烧损率为2.5%,则坯料体积为:

V坯=(100%+205%)×(664970+99700)=783787mm3

取坯料高径比n=2,则坯料直径为

按标准规格选择坯料直径d=80mm。

下料长度:

考虑到下料误差,取L坯=159

则坯料尺寸为:

φ80×159mm

九、锻模结构设计

1、模膛布置:

镦粗台布置在锻模的左前面,坯料镦粗后距各边缘的距离不小于10mm。

由于是轴对称锻件,故终锻模膛压力中心就是形心,应与锻模中心重合。

2、锁扣尺寸:

采用圆形锁扣,锁扣高度H=36mm,最小宽度不小于40mm,锁扣侧面间隙为0.3mm。

采用圆形锁扣,锁扣其余尺寸如图所示。

3、模块尺寸:

按照模膛尺寸、镦粗台尺寸、锁扣宽度、模膛壁厚、承击面等初步算出模块平面尺寸;按模膛最大深度、2t锤的最小闭合高度、锻模翻新量等因素决定模块高度尺寸,由资料查得模块宽度为500mm,高度为300mm,长度定为450mm;承击面约为970cm2;远大于2t锤允许的最小承击面(450--970cm2)

按上述设计计算结果,绘制出锻模如图所示。