渠道砼衬砌技术交底.docx

《渠道砼衬砌技术交底.docx》由会员分享,可在线阅读,更多相关《渠道砼衬砌技术交底.docx(15页珍藏版)》请在冰豆网上搜索。

渠道砼衬砌技术交底

渠道砼衬砌施工人员培训

1、渠道衬砌工程概况

试验段共长200m,为梯形断面,设计渠底宽度为18.5m,渠坡坡比1:

2,渠底高程87.031m~87.024m,一级马道(堤顶)宽5.0m,渠道纵比为1/28000。

试验段渠道衬砌边坡结构自下而上为:

强渗水软式透水管及逆止式排水器等渠道自排水结构布置、50mm厚粗砂垫层、20mm厚聚苯乙烯保温板、576g/m2的复合土工膜、100mm厚砼面板。

渠道衬砌主要采用砼衬砌,复合土工膜防渗,渠道衬砌采用现浇砼板,渠坡板厚10cm。

衬砌砼设计标准C20W6F150。

砼衬砌板分缝为通缝和半缝间隔,垂直水流方向渠坡衬砌分逢从渠底起每4m分一道缝,最后一块板长根据一级马道高程控制。

顺水流方向4m间隔分通缝、半缝。

通缝、半缝各宽2cm,缝内上部为2cm厚明渠专用聚硫密封胶止水,下部为聚乙烯闭孔泡沫塑料板隔缝。

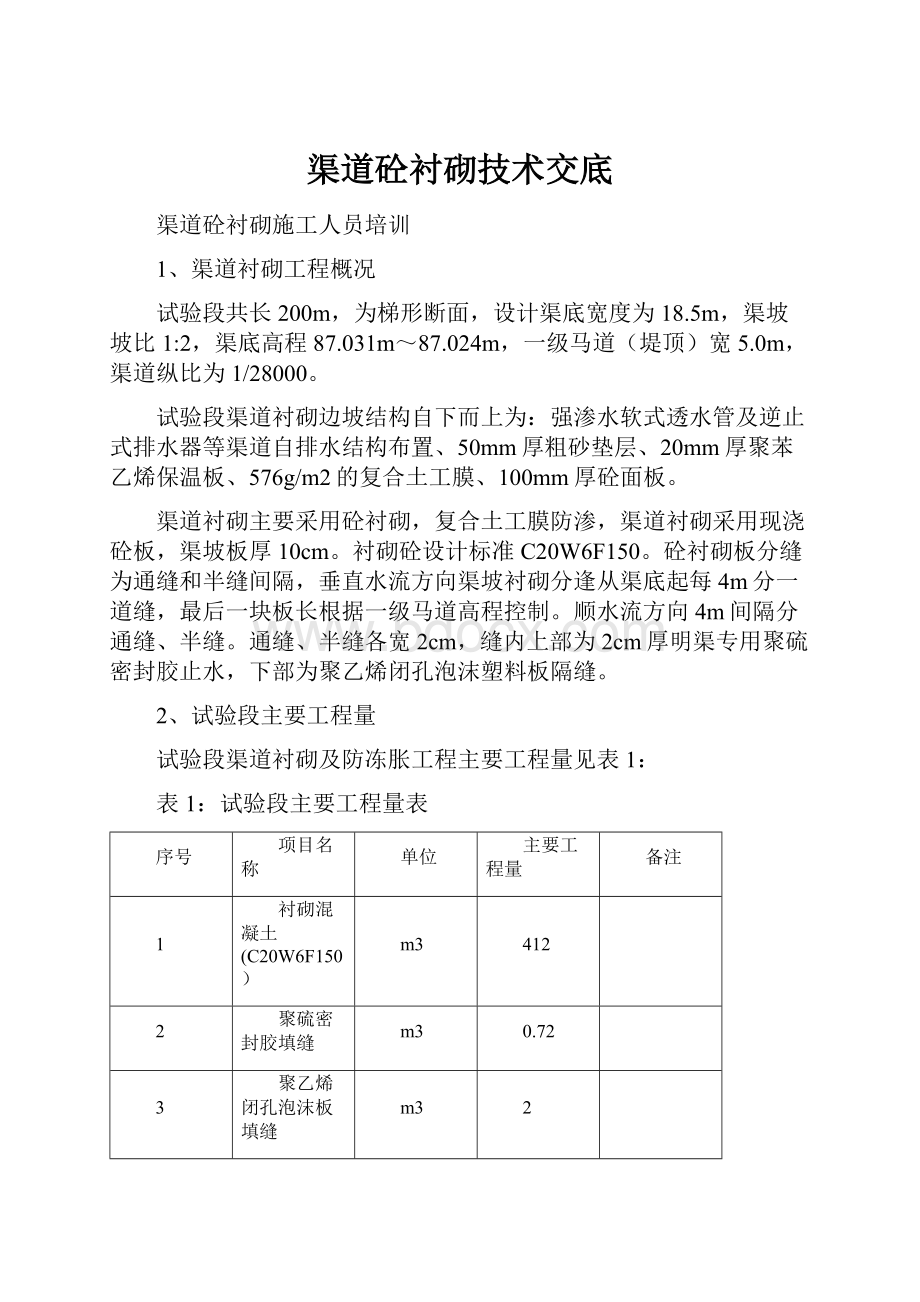

2、试验段主要工程量

试验段渠道衬砌及防冻胀工程主要工程量见表1:

表1:

试验段主要工程量表

序号

项目名称

单位

主要工程量

备注

1

衬砌混凝土(C20W6F150)

m3

412

2

聚硫密封胶填缝

m3

0.72

3

聚乙烯闭孔泡沫板填缝

m3

2

4

复合土工膜铺设

m2

4363

5

聚苯乙烯保温板铺设

m3

808

6

粗砂垫层5cm厚

m3

200

7

软式透水管

m

272

8

逆止排水阀

个

13

3、施工程序

渠道衬砌主要施工程序:

削坡→排水槽、→砌砖→坡脚齿槽开挖→粗砂垫层铺设→聚苯乙烯保温板铺设→复合土工膜铺设→衬砌砼浇筑→养护→切缝→闭孔泡沫板嵌缝→聚硫密封胶嵌缝。

施工程序及过程具体过程见图1:

渠道衬砌施工流程图。

图1:

渠道衬砌施工流程图

三件合格·粗砂垫层验收监理验收

3.1、主要施工方法

⑴削坡:

削坡采用人工配合挖掘机进行,首先挖掘机进行粗修坡,预留10~15cm保护层由人工精修,精修过程挖掘机配合将人工削坡

土转至渠底。

在削坡过程中,人工将排水系统沟槽及坡脚齿槽开挖出来。

⑵粗砂垫层铺设:

人工铺料,振捣器压实。

⑶保温板铺设:

人工自坡底向坡顶方向错缝铺设,竹签固定。

⑷复合土工膜:

人工从坡顶向下铺设,两布用GK9-2便携式缝纫机缝合,土工膜用TH-501防渗膜焊接机焊接。

⑸混凝土衬砌:

混凝土运输采用6m3搅拌车。

渠道衬砌用山东省蒙阴县市政建安处生产的PH系列设备,其中布料和粗振采用PHB-23000C型自动振动布料机,提浆和振捣用PHZ-23000C自动振捣成型机,收面和抹光用自动设备,最后人工配合对局部收面不理想的部位进行补充收面。

⑹切缝和嵌缝:

在混凝土抗压强度达到1MPa~5MPa(砼终凝2~3天)期间进行,切缝使用切缝机人工操作,切缝要及时进行,避免出现裂缝。

嵌缝在混凝土强度达到设计强度后进行。

采用20mm厚切片一次切缝成型。

⑺养护:

在混凝土终凝前根据气温状况采用喷雾养护,终凝后采用土工布覆盖,洒水养护。

冬季做好保温措施。

3.2、施工方案

3.2.1、削坡与自排水系统安装

渠道削坡采用挖掘机和人工配合削坡。

首先测量放出设计边线,打上定位桩,后用机械挖除保护层,预留10~15cm左右人工削坡。

人工削坡时进行精确放样,沿坡面每5m自上而下挂一条顺坡线(线比设计坡面高出20cm),横向每5m打一根定位桩,每两根顺坡线之间挂一条可以自上而下移动的横线。

人工削坡根据测量放线位置从上到下边进行,过程中用坡度尺控制,随修随测。

当堆土过多时当用机械配合清除。

检查项目如表2所示。

削坡至排水槽和齿槽部位时,根据设计图纸放出轴线位置,人工开挖成型。

排水槽中心深400mm,宽400mm。

齿槽中心线位于坡脚,深度300mm,宽度300mm。

排水槽开挖成型后,按设计图纸安装集水暗管、横向连接管、逆止排水阀。

本试验段设有一道纵向集水暗管,采用强渗软式透水管,内径150mm,间距32m设一道横向连通管,采用三通接头连接,间距16m设一逆止排水阀,排水阀出口下缘距离渠竖直200mm,距离坡脚水平距离400厚。

集水暗管底部先铺设50mm粗砂,用平板振动器振动压实后再安装管、阀,之后再回填粗砂并压实。

排水阀穿透土工膜处采用粘合剂粘接牢固,防止渗漏,排水阀口用胶带封口,防止混凝土衬砌时沾污,管、阀端口暂时不能连续施工的,用塑料布包扎,防止异物浸入。

3.3.2、铺设粗砂垫层

采用人工铺设,厚为50mm。

由上到下,按测量高程采用5×5m方格网拉线严格控制,松铺厚65mm,检查项目如表3所示。

3.2.3、铺设聚苯乙烯保温板

铺设前对进场聚苯乙烯保温板进行检查,确定材质符合设计要求,材料无破损、无裂缝、板面已加糙处理;保温板铺设采用错缝布设,从渠底向渠坡敷设,板与板之间紧密结合。

保温板敷设完成后表面平整并与渠坡紧密接触,用竹签或木签钉牢固定在垫层之上;保温板铺设后应保持板面平整、洁净,不得踩踏、放置重物。

检查项目如表4所示。

3.2.4、复合土工膜铺设

复合土工膜铺设在保温板铺设验收合格后进行。

在铺设前应检查有无砂眼、疵点杂质等。

复合土工膜保持自然松弛,与基层及支持层之间贴实,不出现褶皱现象。

铺设后,边缘部位压紧固定,为防止下滑,在上边缘沿堤顶方向用沙袋压实,将土工膜固定在堤顶。

为便于接缝,复合土工膜两侧预留10cm宽光面膜,垂直于水流方向铺设,接缝宽度10cm,上游边压下游边,土工膜采用焊接法拼接,首先将底层布用便携式缝纫机进行缝合,再将防渗膜进行焊接,焊接参数如下:

焊接温度250℃、焊接速度为2m/min,土工膜焊接完成经检查合格后,再进行上层无纺布的缝合。

土工膜铺设质量检查项目见表5。

复合土工膜完成铺设和拼接后,及时组织验收,验收通过后应尽快进行砼衬砌保护,防止长时间的阳光暴晒引起土工膜破损。

复合土工膜在排水阀处穿孔,与排水阀的用粘合剂进行粘合。

3.2.5、混凝土衬砌

1、混凝土浇筑前的准备工作

混凝土浇筑前,必须要求垫层,土工膜、聚苯乙烯板铺设全部验收合格,基础面干净;机械设备运转安装调试正常,衬砌机设定到正确的高度和位置,空载试运行正常;经监理工程师批准后方能进行混凝土浇筑。

2、立模

四周模板,特别是渠顶及渠底模板按设计要求定位、加固。

渠顶模板:

距渠顶填筑边线140mm,浇筑成型后的砼拐点距模板300mm;

渠底模板:

距渠底填筑边线230mm,浇筑成型后的砼拐点距模板200mm;

南北两侧模板:

按设计分缝线控制,上下必须在同一桩号上。

施工中应注意以下事项:

①衬砌机宜匀速工作,原则是边布料边振捣。

②应控制振捣时间,使砼不过振、漏振或欠振,达到表面出浆,不出现露石、蜂窝、麻面等;

③衬砌后的板面上若出现局部露石、蜂窝等现象,应立即人工填补原浆砼,人工用平板振动器补充振捣;

④衬砌行走过程中,出现局部欠料或露石现象时,应及时人工补料,当出现壅料时,应及时进行人工整平;

⑤渠坡衬砌的坡脚齿墙和顶部平台,由人工用软轴振捣棒和平板振动器振捣密实并收面抹光。

为便于控制坡面平整度,同时减少切缝工作量,混凝土浇筑拟采用跳仓浇筑法,每32m为一仓,间隔32m浇筑第二仓,再返回来浇筑间隔仓,浇筑间隔仓时安装好闭孔泡沫板。

端头模板用10#槽钢制作,沿翼侧焊接环形钢筋,压沙袋固定在复合土工膜之上

3.2.6、混凝土养护

混凝土浇筑完毕后应及时覆盖养护,终凝前采用喷雾器不间断喷雾养护,终凝后采用透水土工布覆盖后洒水保湿养护,养护时间不少于28d。

养护主要是保湿与保温,必要时在终凝后立即覆盖农用地膜保水,用土工布覆盖保温。

3.2.7、混凝土伸缩缝

垫缝:

复合土工膜铺设后,在通缝位置垫一层2cm厚、3~5cm宽的闭孔泡沫板,用胶带纸固定,用以切缝时控制深度,避免破坏复合土工膜。

切缝:

切缝施工在衬砌砼抗压强度为1Mpa~5Mpa时进行,采用切缝机进行割缝,混凝土终凝后进行试切,以混凝土不掉角为切缝最佳时机。

纵缝切割从坡脚开始向上分道切割,切缝时沿缝面安设轨道定位,并做好轨道支撑。

横缝切割沿坡面由下而上,坡顶用卷扬机牵引。

切缝时控制深度,不得破坏复合土工膜,通缝切到垫缝材料为止,半缝深度控制6cm。

填充闭孔泡沫板,填充前缝壁应保持干净、干燥;填充闭孔泡沫板采用专门的工具,保证填充聚硫密封胶的嵌缝深度。

注胶应饱满,用刮刀压紧刮平;压力注胶后应及时检查,如有凹凸不平、气泡、粗糙外溢、表面脱胶、下垂等现象应及时修补整齐,密封胶表面干燥及固化期间,应注意保护,避免雨水等侵入缝内。

4、质量保证措施

4.1、施工过程控制

施工过程中严格执行“三检”制度,相关工序必须达到质量标准后方可进行下道工序施工,现场施工过程中由工程技术部门人员全程跟班检查指导,发现问题及时指出,并及时认真做好施工记录备查。

⑴削坡:

人工精修坡前精确放样并挂线,削坡过程用靠尺随时检查,凸凹度控制在1cm/2m范围之内。

挖掘机配合时前面安装刮板,防止挖齿超挖。

削坡后及时验收,验收后及时铺砂垫层,避免长时间暴露。

⑵铺设粗砂垫层:

砂垫层的重点是控制含水量,保持含水量在最有含水率±1%范围内。

机械摊铺后局部不平整的部位人工及时补料整平。

⑶铺设聚苯乙烯保温板:

检查保温板无缺角、断裂、局部凸凹等缺陷时方可使用,拼缝要顺直、错缝,铺设要整齐、平整、紧贴基面,不得有局部悬空现象,厚度偏差不得超过±1mm,铺设后板面保持清洁、无杂物。

⑷铺设复合土工膜:

材质应符合设计要求,铺设后自然松弛与支持面贴实,不得出现褶皱、悬空现象,上端用沙袋压紧定位。

双缝焊接后,充气0.15~0.2MPa压力5min后应无明显压降。

⑸混凝土:

混凝土拌和控制好塌落度,避免出现壅料现象;摊铺时铺料应均匀,无骨料集中;振捣时间合理,无漏振,振捣密实后表面出浆,便于收面;混凝土成型后厚度控制在9.5cm~11cm之间;终凝前进行喷雾养护,终凝后保持混凝土表面湿润,连续养护28天。

⑹伸缩缝:

伸缩缝的切割时间要掌握好,以混凝土不调角掉块为开始时间,尽快切完。

嵌缝前将缝内浮渣、积水清理干净。

4.2、各工序质量控制点,质量检查方法

⑴削坡:

粗削坡预留层控制在10~15cm,精修坡以后要及时验收并铺设垫层,防止天气变化影响;

削坡质量检查项目和质量标准见表2。

表2:

削坡质量检查项目和质量标准

项次

项目名称

质量标准

检查(测)方法

检查(测)数量

主控项目

1

削坡平整度

允许偏差:

20mm/2m

用2m直尺检查

每单元不少于15点

2

补坡压实度

100%

用环刀法取样试验

每个单元5个断面,每断面不少于3点

一般项目

1

渠肩线、底角线

允许偏差:

0~+20mm

全站仪测量

每单元5个断面

2

渠坡清理

各种杂草、树根、杂物、杂质土、弹簧土、浮土等按设计要求清理干净

现场观查

全数检查

3

渠坡坍坡处理

对雨沟和坍坡,按设计要求厚度补坡后进行压实削坡

现场观察、测量

全数检查

⑵粗砂垫层铺设:

通过控制虚铺系数、砂含水率等确保压实度和铺设厚度,根据经验及小型试验数据,虚铺厚度在6~6.5cm,砂的含水率6%时,各项指标能够得到较好控制,现场暂选取此参数,根据实际情况再做调整;垫层铺料均匀、表面平整、边线整齐。

粗砂垫层质量检查项目及质量检查标准见表3

表3:

粗砂垫层质量检查项目和质量标准

项次

项目名称

质量标准

检查(测)方法

检查(测)数量

主控项目

1

垫层压实

相对密度0.7

观察检查、现场实测

每单元不少于3点

2

铺料厚度

允许偏差:

0~+20mm

水准仪测量、尺量

每单元3个断面,

每断面不少于3点

3

渠底高程

允许偏差:

0~-15mm

水准仪测量

每单元不少于3个断面

一般项目

1

渠底宽度

允许偏差:

0~+30mm

尺量、全站仪测量

每单元不少于3个断面

2

渠道开口宽度

允许偏差:

0~+50mm

全站仪测量

每单元不少于3个断面

3

渠道边坡

不陡于设计要求

水准仪、全站仪测量

每单元不少于3个断面

4

砂砾料垫层平整度

表面平整度

允许偏差:

10mm/2m

用2m直尺检查

每单元不少于5个断面,

每断面不少于3点

⑶铺设聚苯乙烯保温板:

错缝铺设,要注意控制错缝、平整和固定;保温板运输过程应轻装轻卸,堆放整齐,压实防风,避免日光暴晒,铺设后保持板面洁净,勿人工踩踏,板面不得放置重物。

保温板铺设质量检查项目及质量检查标准见表4

表4:

聚苯乙烯保温板质量检查项目和质量标准

项次

项目名称

质量标准

检查(测)方法

检查(测)数量

主控项目

1

聚苯乙烯板铺设

铺设要整齐、平整、紧贴基面,不得出现局部悬空现象,不得在板上人为踩踏、放置重物

现场观查

每单元检测3个断面

2

聚苯乙烯板厚度

允许偏差:

±1mm

尺量

每单元检测3个断面,

每断面不少于3点

一般项目

1

聚苯乙烯板外观检查

无缺角、断裂、尺寸不够、局部凹凸现象

现场观查、测量

全数检查

2

聚苯乙烯板面清理

各种杂草、树根、杂物、杂质土、弹簧土、浮土等按设计要求清理干净

现场观查

全数检查

⑷铺设复合土工膜:

复合土工膜要选择合适的焊接温度和速度,控制焊接质量,充气试验检查要达到标准;铺设后上下两段用沙袋牢固定位,不得出现下滑。

复合土工膜铺设质量检查项目及质量检查标准见表5。

表5:

土工膜铺设质量检查项目和质量标准

项次

项目名称

质量标准

检查(测)方法

检查(测)数量

主控项目

1

搭界宽度

设计值0~+20mm

尺量

每个单元检测5个搭接断面

2

焊接质量

充气实验,气压0.15MPa~0.2MPa,5min内无明显压降

充气测压

每个单元检测不少于3个点

一般项目

1

土工膜铺设

铺膜时应自然松弛与支持面贴实,不得褶皱、悬空,铺设后上端老固定位。

现场观查

每个单元检查不少于5个断面

⑸混凝土衬砌:

混凝土衬砌的控制点是振捣、提浆抹面及混凝土养护,现场严格控制混凝土料的质量;同时安排足够数量的熟练抹面工人,配合机械进行抹面;混凝土养护严格按照方案要求执行,施工中由现场负责人负责检查督促;质量检查项目及质量检查标准见表6。

表6:

衬砌混凝土质量检查项目和质量标准

项次

项目名称

质量标准

检查(测)方法

检查(测)数量

主控项目

1

入仓混凝土

无不合格料入仓

观察检查、查阅施工纪录,检查现场抽样试验报告

全数检查

2

铺料平仓

铺料均匀,平仓齐平,无骨料集中现象

现场检查

全数检查

3

混凝土振捣

留振时间合理、无漏振,振捣密实、表面出浆

现场检查

全数检查

4

养护

终凝前喷雾养护,保持湿润连续养护不应少于28天

现场检查、查阅施工纪录

全数检查

5

厚度

允许偏差:

设计值的-5%~+10%

尺量

每单元检测5个断面,每断面不少于3点

一般项目

1

模板

符合模板设计要求

现场观查、查阅施工纪录

全数检查

2

混凝土浇筑温度

满足设计要求

现场观查、查阅施工纪录

全数检查

3

泌水、离析

无泌水、离析

现场观查

全数检查

4

塌落度

配比值

现场实测

每4个小时检测1次

⑹切缝和嵌缝:

混凝土切缝要求保证不破坏土工膜,在通缝部位预先放置泡沫板;填缝前对缝内进行处理,保持缝壁清洁、干燥,嵌缝施工要仔细,填压密实、均匀,注意嵌缝后渠坡坡面的一致性。

密封胶填缝应饱满、粘接面牢固、表面干燥平整。

质量检查项目及质量检查标准见表7:

表7:

衬砌混凝土板伸缩缝切割及处理质量检查项目和质量标准

项次

项目名称

质量标准

检查(测)方法

检查(测)数量

主控项目

1

切缝深度

允许偏差:

-5mm~0mm

尺量

每单元不少于10点

2

灌缝厚度

≧设计厚度值

现场取样、尺量

每单元不少于10点

一般项目

1

伸缩缝宽度

设计缝宽0~﹢3mm

尺量

每单元不少于10点

2

伸缩缝顺直度

≦15mm/20m

经纬仪、全站仪测量

每单元不少于10点

3

伸缩缝清理

伸缩缝内的灰末及松动混凝土余渣等杂物清理干净

现场观查

全数检查

4

伸缩缝充填

充填材料必须准确到位;灌缝材料应饱满,表面齐平,粘结牢固,压实抹光,边缘顺直

现场观查

每单元检测3个断面,每断面不少于3点

5、安全文明施工

⑴现场应设定明显的安全警示牌,危险源辨识标识。

⑵作业人员上岗前必须进行安全文明施工交底。

⑶各种人员持工作证上岗,正确佩戴劳动保护装备,无关人员一律谢绝入场。

⑷机械设备应有专人看管,经常检查,定时维护,非专业人员不得操作。

⑸要做到工完场清,材料堆放有序,施工现场保证整洁文明。

⑹施工便道定时洒水,做到不积水、不扬尘。

⑺用电必须符合用电规程,正确设置各种用电保护装置。