机械加工余量标准.docx

《机械加工余量标准.docx》由会员分享,可在线阅读,更多相关《机械加工余量标准.docx(25页珍藏版)》请在冰豆网上搜索。

机械加工余量标准

机械加工余量标准

25EQY-19—1999

1.主题内容与适用范围

本标准规定了磨削加工的加工余量.

本标准适用于磨削各类材料时的加工余量。

2.技术内容

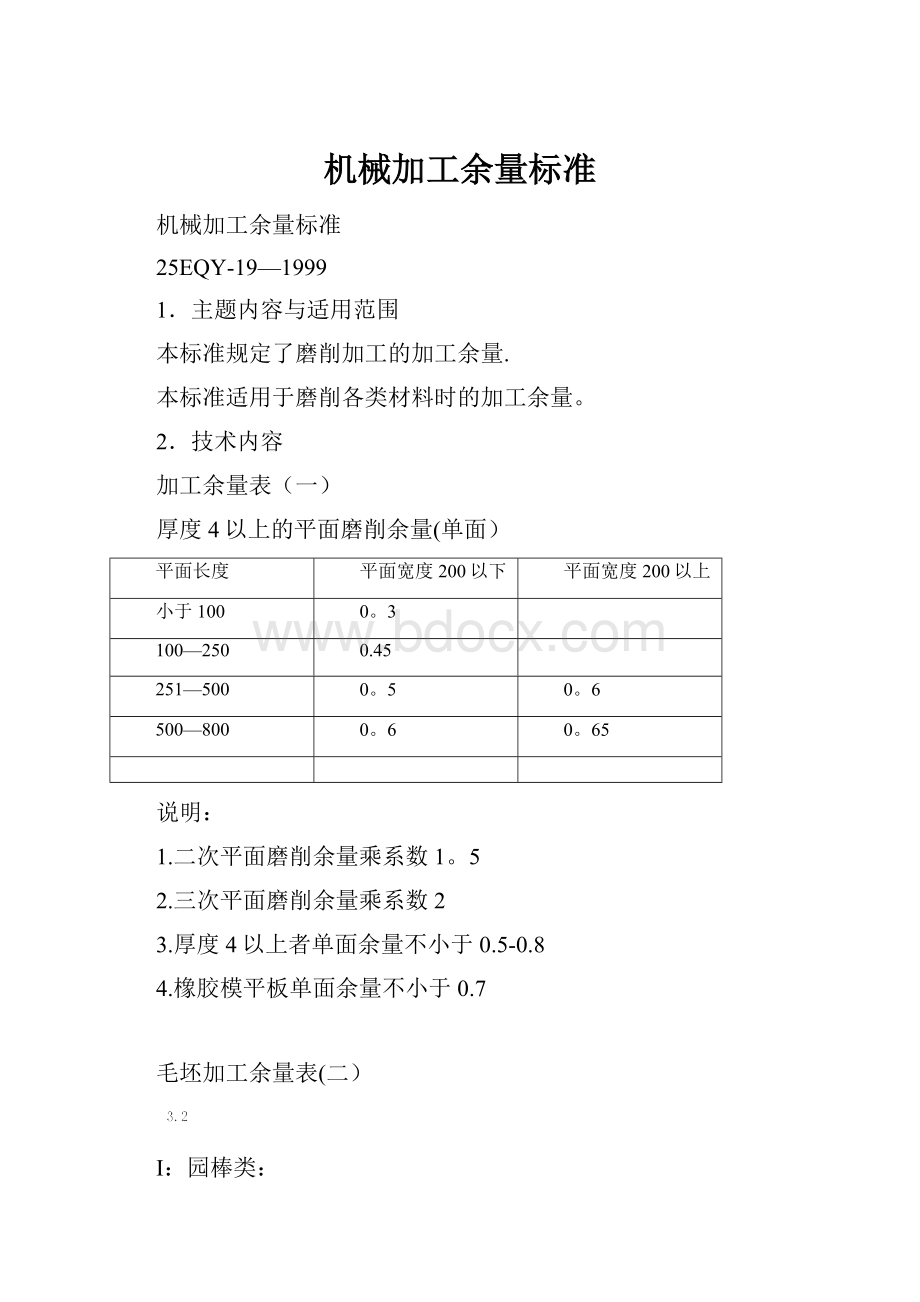

加工余量表

(一)

厚度4以上的平面磨削余量(单面)

平面长度

平面宽度200以下

平面宽度200以上

小于100

0。

3

100—250

0.45

251—500

0。

5

0。

6

500—800

0。

6

0。

65

说明:

1.二次平面磨削余量乘系数1。

5

2.三次平面磨削余量乘系数2

3.厚度4以上者单面余量不小于0.5-0.8

4.橡胶模平板单面余量不小于0.7

毛坯加工余量表

(二)

I:

园棒类:

(1)工件的最大外径无公差要求,光洁度在▽以下,例:

不磨外圆的凹模带台肩的凸模、凹模、凸凹模以及推杆、推销、限制器、托杆、各种螺钉、螺栓、螺塞、螺帽外径必须滚花者。

(毫米)

工件直径(D)

工件长度L

车刃的割刀量和车削二端面的余量(每件)

<70

71—120

121-200

201—300

301-450

直径上加工余量

≤32

1

2

2

3

4

5—10

33-60

2

3

3

4

5

4-6

61-100

3

4

4

4

5

4-6

101—200

4

5

5

5

6

4—6

当D<36时并不适应于调头夹加工,在加工单个工件时,应在L上加夹头量10—15。

(2)工件的最大外径有公差配合要求,光洁度在▽以上,例如:

外圆须磨加工的凹模,挡料销、肩台须磨加工的凸模或凸凹模等。

(毫米)

工件直径(D)

工件长度L

车刃的割刀量和车削二端面的余量(每件)

<50

51-80

81—150

151—250

251—420

直径上加工余量

≤15

3

3

4

4

5

5-10

16—32

3

4

4

5

6

5-10

33-60

4

4

5

6

6

5—8

61-100

5

5

5

6

7

5—8

101—200

6

6

6

7

7

5-8

当D<36时,不适合调头加工,在加工单个零件时,应加夹头量10—15。

毛坯加工余量表(三)

Ⅱ:

圆形锻件类(不需锻件图)

(1)不淬火钢表面粗糙度在▽以下无公差配合要求者,例如:

固定板、退料板等.

(毫米)

工件直径(D)

工件长度L

<10

11—20

21-45

46-100

101-250

直径上加工余量长度方向上余量

150—200

55

55

55

56

57

201—300

56

56

56

57

68

301-400

57

57

57

68

89

401—500

78

58

68

79

910

501-600

78

68

68

710

1011

注:

表中的加工余量为最小余量,其最大余量不得超过厂规定标准。

毛坯加工余量表(四)

Ⅲ:

矩形锻件类:

表内的加工余量为最小余量,其最大余量不得超过厂规定标准.

工件直径(D)

工件长度L

≤100

101-250

251-320

321-450

451—600

601—800

长度上加工余量2e

5

6

6

7

8

10

工件截面上加工余量(2a=2b)

≤10

4

4

5

5

6

6

11-25

4

4

5

5

6

6

26—50

4

5

5

6

7

7

51-100

5

5

6

7

7

7

101-200

5

5

7

7

8

8

201-300

6

7

7

8

8

9

301-450

7

7

8

8

9

9

451-600

8

8

9

9

10

10

平面、端面磨削加工余量表(五)

一、平面

平面每面磨量

宽度

厚度

工件长度L

<100

101-250

251—400

404—630

<200

<18

0。

3

0。

4

19—30

0.3

0。

4

0.45

31-50

0.4

0.4

0。

45

0.5

>50

0。

4

0.4

0.45

0。

5

>200

<18

0.3

0.4

19—30

0。

35

0。

4

0。

45

31—50

0.40

0。

4

0。

45

0.55

>50

0.40

0.45

0.45

0。

60

二、端面

端面每面磨量

D

工件长度L

<18

19—50

51-120

121-260

261-500

>500

<18

0.2

0。

3

0。

3

0.35

0。

35

0.5

19-50

0。

3

0。

3

0。

35

0.35

0。

40

0。

5

51—120

0.3

0。

35

0。

35

0.40

0。

40

0。

55

121—260

0。

3

0。

35

0。

40

0。

40

0.45

0.55

261-500

0.35

0.40

0。

45

0。

45

0.50

0。

60

>500

0。

4

0。

40

0。

50

0.50

0.60

0。

70

注:

本表适用于淬火零件,不淬火零件应适当减少20—40%

粗加工的表面粗糙度不应低于▽

如需磨两次的零件,其磨量应适当增加10-20%

环形工件磨削加工余量表(六)

工件直径

mm

35、45、50号钢

T8、T10A钢

Cr12MoV合金钢

外元留量

内孔留量

外元留量

内孔留量

外元留量

内孔留量

6-10

0。

25-0.50

0。

30—0。

35

0.35-0。

60

0。

25-0。

30

0.30-0。

45

0.20-0。

30

11—20

0。

30—0.55

0.40—0。

45

0。

40—0。

65

0.35—0.40

0.35-0.50

0.30-0。

35

21-30

0。

30-0。

55

0。

50-0.60

0.45-0。

70

0.35—0。

45

0.40—0。

50

0.30—0。

40

31-50

0.30—0。

55

0.60—0。

70

0。

55-0。

75

0.45—0.60

0.50—0。

60

0.40—0。

50

51—80

0。

35-0.60

0。

80—0.90

0。

65—0.85

0。

50-0.65

0.60-0.70

0.45—0。

55

81—120

0。

35—0。

80

1。

00-1.20

0.70—0。

90

0。

55-0。

75

0。

65-0。

80

0.50—0。

65

121—180

0。

50-0。

90

1。

20—1。

40

0。

75—0。

95

0。

60-0.80

0.70—0.85

0.55—0。

70

181—260

0。

60-1.00

1。

40—1。

60

0.80—1。

00

0。

65-0。

85

0。

75—0。

90

0.60-0.75

注:

φ50以下,壁厚10以上者,或长度为100—300者,用上限

φ50—φ100,壁厚20以下者,或长度为200—500者,用上限

φ100以上者,壁厚30以下者,或长度为300—600者,用上限

长度超过以上界线者,上限乘以系数1。

3

加工粗糙度不低于▽,端面留磨量0。

5

φ6以下小孔研磨量表(七)

材料

直径上留研磨量(毫米)

钢45

0.05—0。

06

T10A

0。

015-0。

025

Cr12MoV

0.01—0.02

注:

本表只适用于淬火件

应按孔的最小极限尺寸来留研磨量

淬火前小孔需占铰粗糙度▽以上

当长度e小于15毫米时,表内数值应加大20—30%

导柱衬套磨削加工余量表(八)

衬套内径

与导柱外径

衬套

导柱

外元留量

内元留量

外元留量

25-32

0.7-0.8

0。

4-0.5

0.5—0。

65

40-50

0.8-0。

9

0。

5-0.65

0。

6-0.75

60—80

0.8—0。

9

0.6-0。

75

0.7-0.90

100-120

0。

9-1.0

0。

7-0.85

0。

9—1.05

镗孔加工余量表(九)

加工孔的直径(mm)

材料

轻合金

巴氏合金

青铜及铸铁

钢件

细镗前加工精度为4级

加工

性质

粗加工

精加工

粗加工

精加工

粗加工

精加工

粗加工

精加工

直径余量(mm)

≤30

0.2

0.1

0。

3

0.1

0。

2

0.1

0.2

0.1

0。

045

31-50

0.3

0.1

0。

4

0。

1

0.3

0.1

0。

2

0.1

0.05

51-80

0。

4

0。

1

0。

5

0.1

0.3

0。

1

0.2

0。

1

0。

06

81-120

0。

4

0.1

0.5

0。

1

0.3

0。

1

0.3

0。

1

0.07

121-180

0。

5

0.1

0.6

0.2

0.4

0.1

0.3

0.1

0。

08

181-260

0.5

0.1

0。

6

0。

2

0.4

0.1

0。

3

0。

1

0。

09

261—360

0。

5

0。

1

0。

6

0。

2

0.4

0.1

0.3

0.1

0.1

附注:

当一次镗削时,加工余量应该是粗加工余量加工精加工余量。

表7—1 模具常用加工方法的加工余量、加工精度、表面粗糙度

制造方法

本道工序经济加工余量(单面)/mm

经济加工精度

表面粗糙度Ra/μm

刨削

半精刨

0。

8~1.5

IT10~12

6.3~12。

5

精刨

0.2~0。

5

IT8~9

3。

2~6。

3

划线铣

1~3

1。

6mm

1.6~6.3

铣削

靠模铣

1~3

0。

04mm

1.6~6。

3

粗铣

1~2.5

IT10~11

3.2~12.5

精铣

0。

5

IT7~9

1。

6~3.2

仿形雕刻

1~3

0.1mm

1.6~3.2

车削

靠模车

0.6~1

0。

24mm

1。

6~3。

2

成形车

0.6~1

0。

1mm

1.6~3.2

粗车

1

IT11~12

6.3~12。

5

半精车

0.6

IT8~10

1.6~6。

3

精车

0。

4

IT6~7

0.8~1。

6

精细车、金刚车

0。

15

IT5~6

0.1~0。

8

钻

—

IT11~14

6.3~12.5

扩

粗扩

1~2

IT12

6。

3~12.5

细扩

0。

1~0。

5

IT9~10

1.6~6.3

铰

粗铰

0.1~0。

15

IT9

3.2~6.3

精铰

0。

05~0.1

IT7~8

0。

8

细铰

0.02~0。

05

IT6~7

0.2~0.4

锪

无导向锪

—

IT11~12

3.2~12。

5

有导向锪

—

IT9~11

1.6~3.2

镗削

粗镗

1

IT11~12

6.3~12.5

半精镗

0.5

IT8~10

1.6~6。

3

高速镗

0。

05~0.1

IT8

0。

4~0。

8

精镗

0.1~0.2

IT6~7

0。

8~1.6

精细镗、金刚镗

0.05~0.1

IT6

0。

2~0.8

磨削

粗磨

0。

25~0.5

IT7~8

3.2~6.3

半精磨

0。

1~0.2

IT7

0.8~1.6

精磨

0。

05~0.1

IT6~7

0.2~0.8

细磨、超精磨

0。

005~0.05

IT5~6

0。

025~0。

1

仿形磨

0.1~0。

3

0。

01mm

0。

2~0.8

成形磨

0。

1~0.3

0。

01mm

0。

2~0.8

坐标镗

0.1~0.3

0.01mm

0.2~0。

8

珩磨

0。

005~0。

03

IT6

0。

05~0.4

钳工划线

—

0。

25~0.5mm

钳工研磨

0.002~0。

015

IT5~6

0。

025~0。

05

钳工抛光

粗抛

0.05~0.15

—

0.2~0.8

细抛、镜面抛

0。

005~0。

01

-

0。

001~0.1

电火花成形加工

—

0.05~0。

1mm

1.25~2.5

电火花线切割

—

0.005~0.01mm

1.25~2.5

电解成形加工

—

±0。

05~0。

2mm

0.8~3.2

电解抛光

0。

1~0。

15

-

0。

025~0。

8

电解磨削

0。

1~0。

15

IT6~7

0.025~0。

8

照相腐蚀

0。

1~0。

4

—

0.1~0.8

超声抛光

0.02~0。

1

-

0.01~0.1

磨料流动抛光

0.02~0。

1

-

0.01~0.1

冷挤压

—

IT7~8

0.08~0.32

注:

经济加工余量是指本道工序的比较合理、经济的加工余量.本道工序加工余量要视加工基本尺寸、工件材料、热处理状况、前道工序的加工结果等具体情况而定。

1。

加工总余量的确定

(1)加工总余量和工序余量

加工总余量(毛坯余量)—毛坯尺寸与零件图设计尺寸之差。

工序余量—相邻两工序的工序尺寸之差。

某个表面加工余量Z∑为该表面各加工工序的工序余量Zi之和,即

式中n—该表面的加工工序数。

(2)影响加工余量的因素

1)加工表面上的表面粗糙度和表面缺陷层深度.

2)加工前或上工序的尺寸公差.

3)加工前或上工序各表面相互位置的空间偏差.

4)本工序加工时的装夹误差.

(3)查表法确定机械加工余量,总余量和半精加工、精加工工序余量可参考有关标准或工艺手册查得,并应结合实际情况加以修正。

粗加工工序余量减去半精加工和精加工工序余量而得到.

2.工序尺寸及公差计算

对于各种工序的定位基准与设计基准重合时的表面的多次加工(如外圆和内孔的加工),工序尺寸可由后续加工的工序尺寸加工上(对被包容面)或减去(对包容面)公称工序余量而求得;工序尺寸公差按所用加工方法的经济精度选定。

图4—2表示外圆加工时加工余量、工序尺寸及其公差的分布,图中Z1、Z2、Z3为粗加工、半精加工、精加工的公称余量;To为毛坯公差。

T1、T2、T3为粗加工、半精加工、精加工的工序尺寸公差。

当各工序的公称余量和公差确定后,卡按下面顺序计算每一工序的工序尺寸;

终加工(精加工)工序尺寸A3,公差T3由零件图规定。

半精加工的工序尺寸A2=A3+Z3,公差为T2。

粗加工的工序尺寸A1=A2+Z2,公差为T1。

毛坯尺寸Ao=A1+Z2。

公差为To.

工序尺寸的公差一般应按“入体原则”标注,而在毛坯的基本尺寸上一般都注以双向偏差。

当基准不重合时,或零件在加工过程中需要多次转换工序基准,或工序尺寸尚需在继续加工的表面上标注时,有关工序的工序尺寸及其公差,则需通过尺寸链的分析,计算得到。

3.机床及工艺装备的选择

(1) 机床的选择

1)机床的加工尺寸范围应与工件的外廓尺寸相适应。

2)机床的工作精度应与工序要求的精度想适应.

3)机床的生产率应与工件的生产类型相适应.

4)机床的选择应考虑工厂的现有设备条件。

如果工件尺寸太大,精度要求过高,没有相应设备可供选择时,就需改装设备或设计专用机床。

(2)工艺装备的选择

1)夹具的选择,在单件小批生产中,应尽量选用通用夹具或组合夹具,在大批大量生产中,应根据工序要求设计专用高效夹具.

2)刀具的选择,主要取决于工序所采用的加工方法,加工表面的尺寸,工件材料,所要求的加工精度和表面粗糙度、生产率及经济性等,一般应尽量选用标准刀具。

3)量具的选择,主要根据生产类型和要求检验的精度。

在单件小批生产中,应尽量采用通用量具量仪,在大批大量生产中,应采用各种极限量规或高生产率的检查量仪。

4。

时间定额及缩减单件时间的措施

(1)时间定额及其组成,时间定额是在一定的生产条件下,规定生产一件产品或完成一道工序所消耗的时间,用td表示。

根据时间定额可以安排作业计划。

进行成本核算。

确定设备设备数量和人员编制,规划生产面积。

因此,时间定额是工艺规程中的重要组成部分。

时间定额主要利用经过实践而积累的统计资料及进行部分计算来确定。

时间定额由以下部分组成:

1)基本时间定额tj 直接改变生产对象的形状、尺寸、相对位置、表面状态或材料性能等工艺过程所消耗的时间。

基本时间定额通常可用计算的方法求出,具体计算公式详见各加工方法章节。

2)辅助时间定额tf 为实现工艺过程所必须进行的各种辅助动作所消耗的时间。

辅助时间定额可根据统计资料来确定,也可以按基本时间的百分数来估算。

基本时间定额与辅助时间定额的总和称为作业时间定额。

3)布置工作地时间定额tb 为使加工正常进行,工人照管工作地(如更换刀具、润滑机床、清理切屑、收拾工具等)所消耗的时间。

布置工作地时间定额一般按作业时间的百分数计算。

4)休息与生理需要时间定额tx 工人在工作班内为恢复体力和满足生理上的需要所消耗的时间。

休息与生理需要时间一般也按作业时间的百分数估算。

5)准备与终结时间定额tz 工人为生产一批数量为N的产品或零、部件,进行准备和结束工作所消耗的时间。

成批生产时的时间定额:

td=tj+tf+tb+tx+tz:

/N

大量生产时的时间定额:

td=tj+tf+tb+tx

(2)缩减单件时间的措施

1)缩减基本时间tj的措施,提高切削用量,减少加工余量,缩短刀具的工作行程,采用多刀多刃和多轴机床加工,或采用其他新工艺,新技术。

2)缩减辅助时间tf的措施,尽量使辅助动作实现机械或自动化,如采用先进夹具,提高机床的自动化程度;使辅助时间与基本时间部分地域或全部地重叠起来,如采用多位夹具或多位工作台,采用主动测量或数字显示自动测量装置。

3)缩减布置工作地时间tb的措施,采用耐用度较高的刀具或砂轮,采用各种快换刀夹、刀具微调装置,专用对刀样板和样件以及自动换刀装置。

4)缩减准备与终结时间的措施,采用成组工艺生产组织形式,使夹具和刀具的调整通用化,采用准备终结时间较短的先进设备及工艺装备。