极片涂布机设计原理和操作使用基础.docx

《极片涂布机设计原理和操作使用基础.docx》由会员分享,可在线阅读,更多相关《极片涂布机设计原理和操作使用基础.docx(10页珍藏版)》请在冰豆网上搜索。

极片涂布机设计原理和操作使用基础

极片涂布机设设计原理和操作使用基础

一.涂布工艺基础

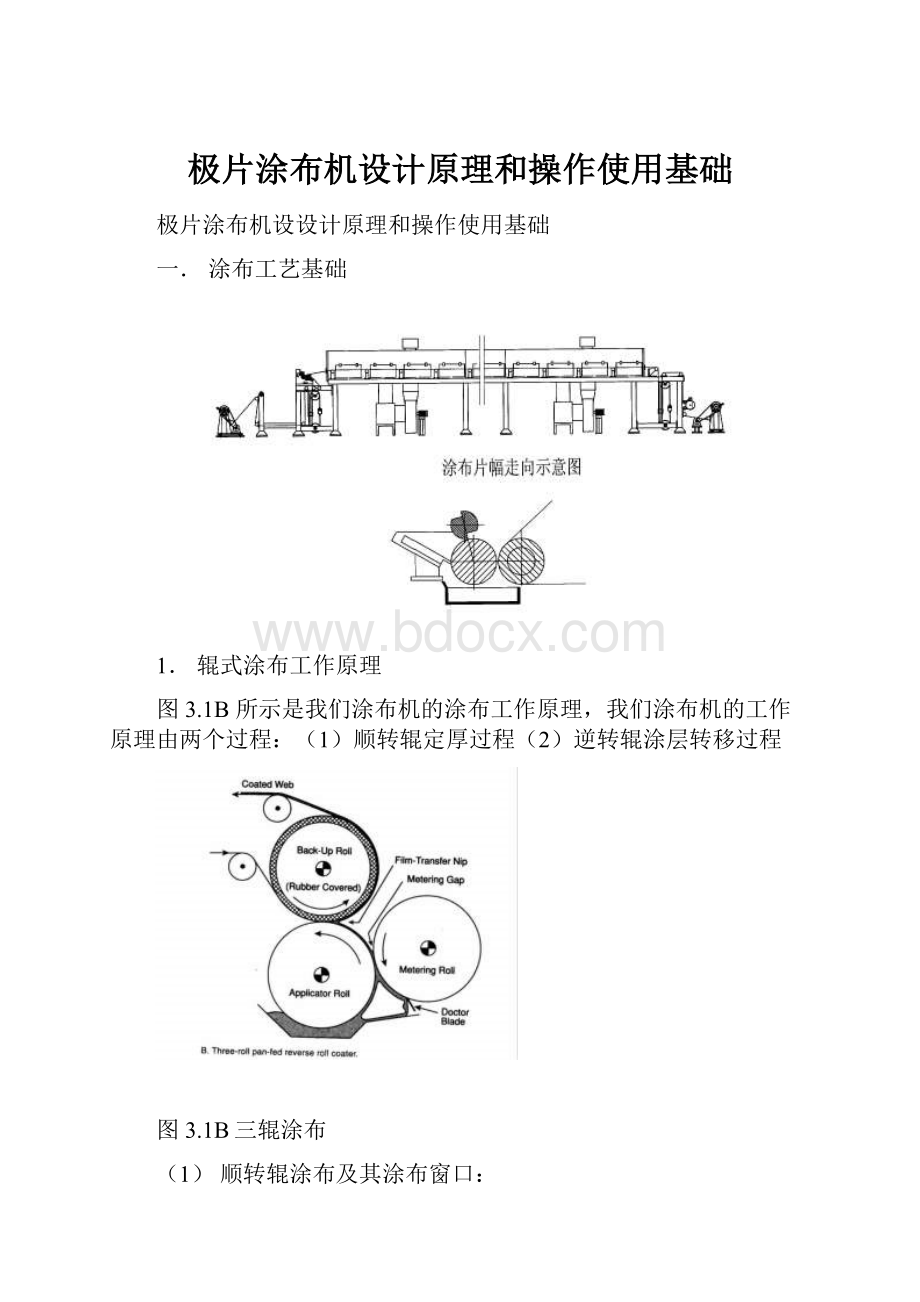

1.辊式涂布工作原理

图3.1B所示是我们涂布机的涂布工作原理,我们涂布机的工作原理由两个过程:

(1)顺转辊定厚过程

(2)逆转辊涂层转移过程

图3.1B三辊涂布

(1)顺转辊涂布及其涂布窗口:

先介绍涂布技术中的术语-涂布窗口

任何涂布形式(方法)都有一个适用范围,在一定操作条件(范围)内能进行无弊病的涂布,也就是将流体薄层均匀地涂布到支持体上,这个涂布操作的范围在涂布技术中称为涂布窗口。

在我们的涂布机中,是靠调节顺转辊涂布中由两根转动方向相同的涂布辊和计量辊之间的计量间隙来控制,在涂布辊上的形成的需要厚度的涂层。

我们的涂布方式是顺转辊的特殊形式,即其中一根计量辊不转动即转速为零,计量辊的截面做成逗号形状,也叫逗号刮刀。

我们的涂层厚度可以通过改变逗号刮刀和涂布辊之间的距离来调节。

●在我们这种特殊的顺转辊涂布形式中,在操作不当,刀口位置偏离工作位置,涂布参数和浆料参数不在某一范围内,可能会出现竖条道弊病,见图3.7,称为竖条道,其表观现象如灯心绒布。

图3.7竖条道涂布弊病

●出现条道的条件见图3.9

见图3.9,顺转辊涂布窗口

图中:

间隙/辊径比H/R,毛细准数Ca=μU/σ

式中:

H两辊间的间隙,R—两辊的当量半径,μ—流体黏度,U—辊的表面线速度,σ—流体的表面张力。

图中在曲线下部的均匀涂布区域,也就是H–两辊间的间隙,R—两辊的当量半径,μ—流体黏度,U—辊的表面线速度,σ—流体的表面张力。

它们的相互关系满足图中的条件时,也就是在毛细准数Ca=μU/σ数值较小的范围,间隙/辊径比H/R较大时,能进行均匀涂布,涂布条件进入了涂布窗口。

在极片涂布中,浆料黏度比较大,因此涂布速度受到限止,只能在较低的速度涂布。

另外,如果在辊筒直径已经确定的情况下,较大的间隙,有利于均匀涂布。

(2)逆转辊涂布及其涂布窗口

在我们的极片布机中,在涂布辊上的浆料涂层是在亮辊间隙区转移到转动方向相反背辊上包绕的铜箔或铝箔上。

因此其涂布过程也必须满足逆转棍涂布的规律。

●逆转辊涂的涂布窗口

●

逆转辊涂布窗口见图3.14。

速度比率vm/va

逆转辊涂布窗口见图3.14。

图中,速度比=Vm/Va,毛细准数Ca=μU/σ,式中Vm—背辊表面速度,Va—涂布辊表面速度,μ—流体黏度,U—辊的表面线速度,σ—流体的表面张力

图3.14中的稳定区,也就是逆转辊涂布窗口。

可以看到逆转辊涂布窗口比较小。

图中的竖条道区出现的弊病类似图3.7竖条道涂布弊病。

图中所指喷涌现象见图3.13,这种现象在极片涂布过程中,在涂布速度比较高,间隙比较大的情况下会出现。

也就是浆料不能转移到基片上,流到下部料盘中。

这也就是高黏度浆料涂布速度受限制的原因之一。

图3.13

在逆转辊涂布过程中,如果两辊间隙比较小,毛细准数足够低,也就是在黏度或速度比较小情况下,在比较宽的速度比率范围内的的流动比较稳定。

能得到比较好的涂布表观质量。

如果间隙比较大,在涂布速度较高时,就容易出现空气夹带,在涂层表面有许多微小气泡。

有时为了增加产量,采取提高涂布速度,有可能出现出现空气夹带弊病,为了消除这种弊病,采取减小间隙的操作方法。

过小的间隙,使涂布辊和背辊相互挤压,额外地增加了电机和减速机的负载,造成不正常的磨损。

这也是浆料在逆转辊转移涂布速度受限止的原因之二。

二.干燥的工艺基础

1.涂布和干燥的相互关系

干燥过程和涂布过程各自独立,又相互联系。

●涂层的性质,影响到干燥工艺的设计和操作

●涂布速度、涂层的厚度-决定干燥长度

●干燥过程中涂层有流平过程

因此一台涂布在设计过程中能否准确地运用最佳的涂布、干燥工艺,平衡两者的关系,最终影响到涂布机的综合技术性能。

2.极片干燥的方式

极片干燥有多种方式,目前应用的有如下几种:

(1)远红外辐射干燥特点和应用

远红外干燥是用远红外发射元件将热能辐射到干燥物体表面,使液体蒸发汽化进行干燥。

特点:

●其干燥速度主要取决于辐射温度,温度高,干燥速度快。

●其优点是设备比较简单,因此都在比较低挡的涂布机中应用。

●其缺点是干燥效率低,干燥不均匀,容易产生干燥弊病。

(2)热传导热鼓干燥特点和应用

热鼓干燥是干燥物体背面紧贴于加热的转鼓表面,热能通过传导传递到干燥物体,使液体蒸发汽化进行干燥。

起特点是:

●干燥速度取决于热鼓的温度

●设备比较笨重,

通常应用于纸张和布匹干燥,因此在极片涂布机中应用很少见。

(3)双面送风飘浮干燥的特点和应用

漂浮干燥是在干燥片材双面设置特殊设计的风嘴,送高速喷射的气流,在空气流动附壁效应的作用下,垂直作用到干燥片材上,在气流的作用下,干燥片材呈漂浮状态进行干燥。

形成漂浮干燥的条件及其特点:

●在干燥片材的双面设置风嘴

●风嘴设计能产生附壁效应

●有足够高的喷射风速

●干燥时片状干燥物料呈漂浮状态

●能进行双面干燥,干燥效率高

其缺点是:

●双面送风动力消耗大

●干燥设备结构复杂庞大

漂浮干燥在纸张涂布机的干燥中广泛采用。

纸张是渗透性材料,湿涂层中的水分(溶剂)可以渗透到背面,因此可以进行双面干燥,具有干燥效率高的优点。

但是锂离子电池极片的基材是铜箔和铝箔,浆料的溶剂不能渗透到背面干燥,干燥过程只发生在涂布浆料的一面。

因此漂浮干燥的优点不能在极片干燥中发挥出来,反而造成干燥能源(加热、送风)的浪费。

因此日本平野的设备机构比较复杂,价格昂贵,而且能源消耗大,设备运行成本高。

国内有的公司生产的极片涂布机,在形式上模仿日本涂布机的双面送风,但他们的风嘴结构不能产生附壁效应,风嘴的风速不足以托起干燥的极片,根本形成不了漂浮状态。

这种盲目模仿漂浮干燥的双面送风不但不具备漂浮干燥的优点,反而带来了高能耗的弊病。

(4)常规对流热风干燥

对流干燥是比较传统的干燥技术。

加热的干燥空气送入烘道,干燥空气中的热能通过空气的对流传导到被干燥物体,使液体蒸发汽化进行干燥。

其优点是设备简单。

其缺点是干燥效率低。

在现代干燥设备中逐渐被高效热风冲击干燥所取代。

(5)循环热风冲击干燥特点和应用

热风冲击干燥技术是利用空气喷射流体力学原理发展起来的高效干燥技术。

干燥空气通过特殊设计的风嘴,以高速喷射到被干燥物体表面,在干燥物体表面阻碍干燥静止空气层在冲击作用下被破坏,从而加快了干燥过程,使干燥效率大大提高。

形成冲击干燥的条件是:

●有喷射空气喷射口(可以是气嘴、条缝或圆孔)

●喷射口气嘴的形式、排列、结构及数量要经过优化设计

●在喷射口的喷射速度足够大,能破坏干燥表面的静止空气层

循环热风冲击干燥的特点是:

干燥速度和温度有关,而且和干燥风量有关。

可以通过部分循环干燥空气送风加大风量提高干燥速度,大大提高干燥空气的热量的利用,因此循环热风冲击干燥具有高效节能的特点。

经过优化设计的冲击干燥的干燥效率比普通的热风干燥效率高一倍。

特别适用干燥片状或带状物料的干燥,因此在胶片干燥中得到广泛的应用。

另外用增大送风量来提高干燥速度,可以避免采用高温干燥可能产生的龟裂干燥弊病。

目前有的厂家生产的涂布机用的热风干燥,也用风嘴送风,从形式上看和冲击干燥类似,但是其风嘴的结构设计和风量及风速都起不到冲击效果,干燥过程仍属对流干燥,干燥效率不高。

3.热风干燥的基本过程

涂布后的浆料的干燥由下面二种热量和质量的传递过程组成:

(1)表面液体的蒸发汽化过程

湿涂层通过和干燥热气的热交换,吸收干燥空气的热量,在涂层表面的液体不断地蒸发为蒸汽进入空气,并由干燥空气将蒸汽带走。

在湿涂层的液体含量比较多(临界湿含量以上)的时候,的表面汽化速度的快慢,取决于如下因素:

●表面空气流动速度

●干燥空气的湿度

●干燥空气的温度

当涂层干燥到其湿含量到达临界湿含量后,表面的汽化速度取决于涂层内部的液体的扩散速度。

(2)内部液体扩散过程

由于在涂层表面的汽化,使涂层表面的液体的浓度变小,涂层内部的液体不断地向表面扩散。

4.干燥过程的阶段

物料的干燥过程分如下几个阶段:

见图7.3

(1)过渡阶段—图7.3干燥开始时的膜温度下降的部分。

涂布后的涂层进入干燥箱,膜的表面由于发生溶剂或水的汽化吸热而使其温度逐渐下降。

有流平过程。

(2)恒速干燥阶段——图7.4中温度保持不变的几个部分。

温度图7。

4中干燥速度不变的部分。

恒速干燥阶段的特点:

①涂层表面有足够的水分或溶剂,

②干燥的速度受外部条件-气化速度的控制。

③干燥速度恒定

④大部分水分或熔剂在这个阶段气化。

⑤涂层的表面温度等于干燥空气的湿球温度

(3)降速干燥阶段—图7.3中温度升高的部分,图7。

4的降速部分。

①干燥速度受内部扩散速度控制

②干燥速度下降

③涂层温度升高干燥时间长

(1)干燥控制(7.5)

在恒速干燥阶段,干燥控制的基本参数:

●干燥空气的干球温度

●空气中湿含量(溶剂含量)

●空气的速度

4.极片干燥出现的干燥弊病

(7.6.3皱皮)

龟裂

龟裂