滚筒干燥机毕业设计.docx

《滚筒干燥机毕业设计.docx》由会员分享,可在线阅读,更多相关《滚筒干燥机毕业设计.docx(23页珍藏版)》请在冰豆网上搜索。

滚筒干燥机毕业设计

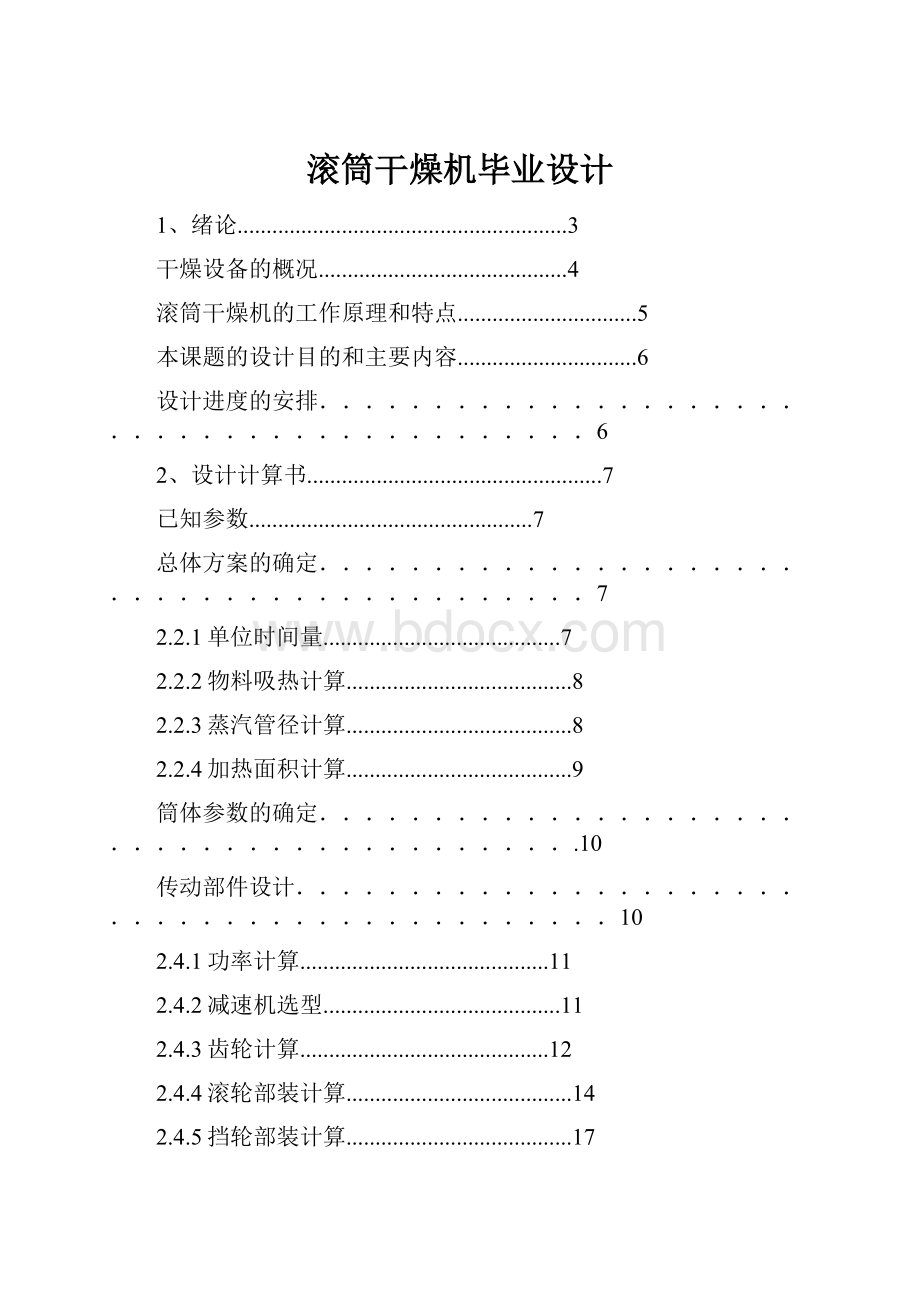

1、绪论.........................................................3

干燥设备的概况...........................................4

滚筒干燥机的工作原理和特点...............................5

本课题的设计目的和主要内容...............................6

设计进度的安排..........................................6

2、设计计算书...................................................7

已知参数.................................................7

总体方案的确定..........................................7

2.2.1单位时间量.........................................7

2.2.2物料吸热计算.......................................8

2.2.3蒸汽管径计算.......................................8

2.2.4加热面积计算.......................................9

筒体参数的确定..........................................10

传动部件设计............................................10

2.4.1功率计算...........................................11

2.4.2减速机选型.........................................11

2.4.3齿轮计算...........................................12

2.4.4滚轮部装计算.......................................14

2.4.5挡轮部装计算.......................................17

3、滚圈结构设计...............................................19

4、进料绞龙设计................................................21

5、设备的安装和调试............................................23

6、可能的故障现象和解决方案....................................23

7、设备的维护和保养............................................24

结束语.........................................................25

致谢...........................................................26

参考文献.......................................................27

1.绪论

油脂与粮食同为人类最基本的生活必需品。

油脂制取技术、加工技术、工艺流程、质量检测、包装储藏、生产管理是油脂生产全程中最为关键的环节。

在植物油脂加工过程中,油料在预处理阶段非常关键,国内油厂普遍采用软化步骤和专门的软化装置--滚筒软化干燥机(softeningkettle).但是目前一些油厂尤其是中小油厂,对该工艺及设备的计算熟悉程度不足,所以,对此工艺的研究计算就显得颇为重要。

油料加工过程中,软化是一道关键的工序。

软化是调节油料的水分和温度,使其变软、改善其弹塑性的工序,主要用于含油量低的大豆、含水量低的菜耔,和含壳的棉仁等。

为了达到所需的软化效果,各厂家研究出各种各样的软化设备,目前软化设备归结起来主要有3大类:

第1类为软化箱,该类型设备由于缺陷太多,已经淡出市场;

第2类为立式滚筒软化干燥机,该类型设备由于消耗动力高,制造及维修复杂,存在死角等问题已逐渐被其他产品取而代之;

第3类为卧式滚筒软化干燥机,该类型设备最突出优点为消耗动力低,是立式滚筒软化干燥机消耗动力的1/6~1/4。

油脂生产蓬勃发展,竞争更加激烈,对油脂工艺的要求越来越高。

更合理高效的设备不断涌现,同时原有设备更新换代的周期不断缩短。

本课题所设计的软化滚筒干燥机就是对原有类似设备加以改进,并形成系列化产品。

1.1.干燥设备的概况

干燥技术的应用,在我国具有十分悠久的历史。

闻名于世的造纸技术,就有干燥技术的应用。

干燥设备广泛应用于化工、食品、粮油、饲料等工业,中国的现代干燥技术是从20世纪50年代逐渐发展起来的,迄今对于常用的干燥设备,如气流干燥、喷雾干燥、流化床干燥、旋转闪蒸干燥、红外干燥、微波干燥、冷冻干燥等设备,我国均能生产供应市场,对于一些较新型的干燥技术如冲击干燥、对撞流干燥、过热干燥、脉动燃烧干燥、热泵干燥等也都已开发研究,有的已工业化应用。

我国的现代干燥技术取得的成绩是我国相关科研人员和企业界共同努力的结果,虽然取得了不少可喜的成果,但是企业间的竞争尚不规范阻碍了干燥技术的健康发展,很多成果尚未能转化为生产力,使企业的产品得不到更新。

干燥技术的研究既要研究不同物料的干燥性能,也要研究各种节能高效的新型干燥设备,以及一定的物料在某种干燥设备中的合理操作参数。

人们一直希望通过干燥理论的研究建立干燥模型,以期在计算机上取得最佳结果。

遗憾的是,直到今天,对于大多数干燥操作,在无经验的情况下,只能通过试验取得相关数据,来指导生产实践。

干燥技术有三项目标是业界公认的,即干燥操作要保证产品质量、干燥作业对环境不造成污染、干燥的节能研究。

干燥也是一个能耗较大的单元操作,直接决定着产品的质量,特别是高性能材料的生产,对干燥操作有着更高的要求。

针对这些问题,近些年来,干燥技术领域出现了一些创新成果。

为了节能以及生产附加值高的产品、解决干燥过程中出现的问题,需要结合现存的各种有效的干燥技术,或者研究开发特殊的干燥技术和新型的干燥设备,同时也需要强化干燥过程中的智能化控制。

在油脂制取的原料干燥上,目前我国此类干燥设备大部分是采用对流干燥技术,主要使用滚筒烘干机、流化床烘干机和塔式干燥机。

简而言之,目前干燥技术发展的总趋势为:

a.干燥设备研制上向专业化、大型化、系列化和自动化发展;c.强化干燥过程;d.采用新的干燥方法和组合干燥方法;e.降低干燥过程中能量的消耗;f.闭路循环干燥流程的开发和应用;g.消除干燥过程造成的公害问题。

1.2.滚筒干燥机的工作原理和特点

YRHW型卧式滚筒软化干燥机适用于50~1500吨/日榨油厂、浸出油厂,主要用于原料的软化,提高原料的塑性,使轧坯机轧出的坯薄而不碎,从而提高蒸炒、压榨、浸出效果。

该型滚筒软化干燥机还可用于饲料行业的物料干燥。

滚筒软化干燥机的工作原理:

物料通过进料口进入转筒内,随着转筒的转动物料得到不断的翻动,由于转筒内装有加热列管,列管里通有蒸汽,因此物料在随着转筒转动不断翻动的同时,得到加热、软化。

转筒带有进料端高、出料端低的倾斜角,根据物料的软化情况,通过调速装置调节转筒的转速,可以控制物料在转筒内的软化时间,使物料的软化效果达到最佳状态。

滚筒软化干燥机的主要结构:

YRHW型滚筒软化干燥机主要由带倾斜角的底座板框、进料装置、带加热装置的滚筒、支承架装置、电机调速装置、挡轮装置和齿圈传动装置等组成,主要结构参见图1-1。

图1-1滚筒软化干燥机的主要结构

YRHW型卧式滚筒软化干燥机的主要特点:

1.滚筒的转动使物料翻动更加均匀没有死角,避免立式蒸炒锅死角造成物料焦糊现象,物料软化均匀透彻。

2.能量消耗大大降低,同样产量的软化设备,YRHW型卧式滚筒软化干燥机仅为立式蒸炒锅装机功率的十分之一左右,使生产成本大大降低。

3.与传统的立式蒸炒锅相比,滚筒软化干燥机避免了刮刀和加热层的磨损,因而设备使用寿命长,故障率低,维修费用少。

4.根据物料的品种、性质不同,可随时调节物料在锅内的软化时间。

5.由于其独特的结构,同等处理量的设备体积比立式蒸炒锅大为减少,在车间内的布置更容易,占地面积减小,设备投资额也大为降低,尤其是大吨位的油料加工厂采用该设备意义更大。

6.在软化高水份物料的同时能干燥物料,去水率最高可达2%~3%。

本课题的设计目的和主要内容

本课题拟通过设计一个型号的卧式滚筒软化干燥机,学习如何综合应用本专业的知识进行资料的查阅、方案的拟定和设备的具体设计,熟悉机械图样的绘制方法,熟练掌握计算机绘图的技能。

通过此次设计,提高分析问题、解决问题的能力,培养认真、踏实、严谨的工作作风。

主要的设计内容:

设计YRHW型卧式滚筒软化干燥机系列中的YRHW180B型,设计产量350TPD(处理原料为破碎大豆),完成整体结构、传动装置、筒体部装、底座装置等零部件的设计、绘图,所有的图纸均采用计算机绘图,总装还采用三维设计。

.设计进度安排

本设计总的时间约12周,主要进度安排如下:

时间安排

完成内容

第3~4周

调研、查资料、完成毕业实习报告(调研报告)

第5~7周

总体方案确定、系统总体设计

第8~12周

详细设计,编制设计说明书,准备答辩

2.

设计计算书

2.1已知参数

YRHW180B型主要已知参数见表2-1。

表2-1已知参数表

规格型号

YRHW180B

生产能力(T/D)

350

蒸汽压力(MPa)

进料温度(ºC)

20

出料温度(ºC)

80

蒸汽流速(m/s)

20

去水率

3

蒸汽密度(㎏/

)

滚筒转速(rpm)

1~4

总体方案的确定

①减速机选用摆线针轮减速机;

②联轴器的选用;

③筒体的设计;

④传动方案的设计与计算;

计算内容

计算结果

2.2.1.单位时间产量

W0=W×1000/24

=

=14584.5Kg/h

W0——每小时产量

W——日产量W=350T/D

2.2.2.物料吸热计算

Q=Q1+Q2

Q1——物料升温热量(KJ/h)

Q2——水分汽化热量(KJ/h)

Q1=W0·C·△t

C——物料比热,

其中大豆比热C=KJ/kg·K

△t=t2-t1=80-20=60℃

Q1=W0××60=30W0(KJ/kg)

Q2=m·△Q

m——物料含水量(kg/h),m=W0×3%kg/h

△Q——水的汽化热=2250(KJ/kg),

Q2=W0×3%×2250(KJ/kg)

=W0(KJ/h

故所需的总热量为:

Q=(30+W0=×

=4063W=h

按热损失5%计,需蒸汽的量Z

Z=×Q/Q

=×4063W/2140

=700KJ/h

△Q——蒸汽的汽化潜热KJ/kg,

0.4kg压力下,△Q=2140KJ/kg

2.2.3蒸汽管径计算

蒸汽的体积流量V=Z/ρ=2W/=(m3/h)

=/3600

=(m3/s)

蒸汽进汽管道直径

D=2×SQRT(V/uπ)

=2×SQRT(20/)

=2×SQRT()(m)

=2000×SQRT()(mm)

=77mm

2.2.4.加热面积的计算

设大豆温度由20度升至80度,

蒸汽压力,温度142.9℃,

计算换热面积:

A=

式中:

Q蒸汽冷凝热量(KW),

Q=Z×△Q,

△Q=2140(kJ/kg)(蒸汽压力

K传热系数,K≈KW/m2·℃

△tm=

=

=K或℃

因为:

1j/h=×10-7KW=×10-4W

所以:

A=Z×2140××10-4/×

=Z=×2×W=

=m2

(Z:

蒸汽用量,kg/h,W:

日产量,T/D)

W0=14584.5Kg/h

Q=h

Z=700KJ/h

D=77mm

△tm=K或℃

即需要的换热面积应满足:

A=154.7m2

筒体参数的确定

计算内容

计算结果

筒体体积:

V=W0×t/(ρ×β×60)

=×W×t/(ρ×β×60)

=20.7m3

式中:

W0单位时间生产能力(kg/h)

t停留时间(min)取t=15min

ρ物料密度(kg/m3)ρ=560kg/m3,

查《粮食流通工程设计手册》大豆

整粒ρ=720~800kg/m3,破碎后为

480~640kg/m3,薄片288~400kg/m3。

β装满系数,β=

筒体长度L=V/×D2)=8.14m其中D=1.8m

V=20.7m3

即需要的筒体长度应满足:

L≥8.14m

传动部件设计

计算内容

计算结果

2.4.1功率计算

计算功率:

N=×D3×L×n×ρ×β×K

式中:

D:

筒体直径,m

L:

筒体长度,m

n:

筒体转速rpm,按设计最大转速4rpm

ρ:

物料密度,ρ=560kg/m3

β:

装满系数,取β

K:

修正系数,对空心筒体K=1

加装换热管和导流板后,K=~2。

取K=

所以:

N=×××4×560××

=KW

实际电机功率N电=N÷

=÷

=KW

取电机功率N电=11KW。

2.4.2减速机选型

摆线针轮减速机输出转矩M的计算方法(见天津减速机总厂的产品样本P16页),

减速机输出转矩M

M=975××N×i×η×K/n

=9555×N×i×η×K/n=6045

其中:

N:

输入功率(KW)N=11KW

i:

传动比;

n:

转速(rpm)

η:

效率取η=;

K:

工况系数,K=

联轴器选择按《机械设计手册》第二卷P6-56进行。

Tc=K·9550·Pw/n≤[Tn]

=×9550×11×71

=1997

取工况系数K=

2.4.3齿轮计算

渐开线齿轮设计计算书

(1)确定齿轮类型

标准斜齿轮,齿轮配合为外啮合传动。

(2)选择材料

设减速机传动效率,速比i,齿轮传动速比i1;不考虑轴承的功率消耗;小齿轮材料45,调质220~250HBS,表面淬火HRC45,齿数23,齿圈材料ZG340~640(ZG45),正火200-220HBS,则齿根弯曲疲劳极限σFlim1=240MPa,σFlim2=170MPa,许用接触应力[σH1]=600MPa,[σH2]=(《新编机械设计手册》P429、《机械设计基础》P181)。

小齿轮扭矩(减速机输出扭矩):

T1=×105×P0×η/n1

=×105×P0×η/(n0/i)

=×105××P0×i/n0

=4475000N·mm

其中,

P0:

电机输出功率(KW)

n0:

电机转速n0=1500rpm

n1:

减速机输出轴转速(rpm),n1=n0/i。

n1=21rpm

(3)计算许用弯曲应力[σ]F

确定寿命系数YN

设计工作年限15年(年工作300天),

每天工作24小时。

小齿轮寿命系数:

N1=60×n0/i×tk

=60×n0/i×(15×300×24)

=×108

大齿轮寿命系数:

N2=N1/i1

=×106

因N1、N2均大于3×106,

确定尺寸系数Yx取YN1=YN2=1

(假定模数10-20)

安全系数SF=,Yx=;失效概率按1%

计算许用弯曲应力[σ]F

[σ]F1=σFlim1×YN1×Yx/SF=204MPa

[σ]F2=σFlim1×YN2×Yx/SF=Mpa

SF=

(4)计算模数

载荷系数K=

齿形系数YFYF=

确定齿宽系数φa=b/a

=

(φm=b/m≈8~15)

(=)

确定模数mm≧{4KT1YF/φa(i1+1)z2[σF]}(1/3)

m≧

圆整m=16

显然小齿轮的YF/[σF]要大,

所以上式中YF/[σF]值

以小齿轮代入。

故:

m≧{4×××T1/×(i1+1)×232}(1/3

={×T1/(i1+1)}(1/3)

按扭转强度计算([τ]=40MPa),

小齿轮的最小轴径:

d≧

≧82.40mm

圆整d=85mm

2.4.4滚轮部装计算

滚轮材质ZG310-570(原ZG45),调质处理:

HB220~250,轮面淬火HRC45

滚圈材质ZG270-500(原ZG35),正火处理:

HB200~220

计算方法按线接触强度计算,

筒体传递的动力P1P1=P×η1×η2

=

(η1、η2为减速机、齿轮效率),

筒体的转矩T1T1=×106×P1/n

=×107

单个滚圈外圆处的圆周力

F1=T1/D1=

(D1为滚圈直径)

单个滚轮法向压紧力N=KF1/f/2=T1/D1

=×104N

(载荷系数K取;摩擦系数取),

计算接触应力如下:

σH=×(Fn·E/bρ)

=×SQRT(Fn/bρ)

≤[σH]=400N/mm2

Fn:

载荷,此处为单个滚轮法向压紧力N;

单个滚轮法向压紧力也可按

N=Gcos(θ)/4

=0.21G

=×104N

取θ=33°

按4个滚轮计算,

其综合弹性模量E

E=2E1E2/(E1+E2),此处E1和E2相等,

E1、E2:

支承圈和滚轮材料的弹性模量

对于钢,E=~×104N/mm2(Mpa)

对于铸钢,E=~×104N/mm2

滚圈宽度b

滚轮和滚圈的接触长度b0

对于外接触,综合曲率半径ρ(mm),

ρ=ρ1ρ2/(ρ1+ρ2),ρ1、ρ2为

滚轮和滚圈的半径。

b≥b0=×Fn×E/{[σH]2×ρ}

=ρ

=92.7mm

圆整至100mm

滚轮的直径按赫兹线接触强度公式计算:

滚轮的直径,

d≥2/{B(E1+E2[σmax]2/-1/R1}

如E1=E2,则:

d≥2/{[σmax]2/(FE)-1/R1}

=2/{×B/F-1/R1}

d≥272.48mm

R1:

支承圈的半径(mm)

[σmax]:

滚轮许用接触应力,N/mm,

对于铸钢,为400~450N/mm2,

F:

(驱动)滚轮与支承圈处的附着力,

F=Gaz0

=63150N

z0:

附着系数取z0=

Ga:

作用全部滚轮上的力,

Ga的计算:

滚轮4个

滚轮与滚圈中心夹角α(取66°),则:

Ga=4×G1

=G/cos(α/2)

=G/cos(θ)

=3×105N

(G:

筒体旋转部分和物料总重)

计算径向变形()后,滚圈的厚度、宽度还需调整。

注:

滚轮轴径是指固定心轴许用弯曲应

力为215MPa下按弯扭合成强度计算的

最小轴径值(mm)。

2.4.5挡轮部装计算

挡轮直径按接触强度计算

弹性模量E=×105MPa

挡轮高度h=60mm=

轴向力F

F=fG+Gsin(θ)=43800N

E=×105MPa

干摩擦系数f=,

取f=,θ=°

(考虑滚轮和滚圈若出现滑动,则挡

轮需承受相当大的摩擦力);若不计摩擦力.

对180B,G=300000N

挡轮直径

d≥[P0])2×(EF/h)

[P0]:

许用接触应力,MPa。

对ZG45,HB170取450MPa;

d≥(450)2××105×8225/60

≥169mm

F=0.026G

实际取d=180mm合适。

电机功率N电=11KW

M=6045

选取

XWD11-9-71型的摆线针轮减速机

取YL15型凸缘联轴器

T1=4475000N·mm

N1=×108

N2=×106

圆整m=16

圆整d=85mm

P1=

T1=×107

F1=

N=×104N

N=×104N

取b=100mm

取d=320mm

F=63150N

Ga=3×105N

F=43800N

取d=180mm

3.滚圈结构设计

滚圈和支承圈的计算机辅助设计:

。

参见图2-2。

由图中可知,滚圈的径向变形为3.1mm,小于许用径向变形量3.6mm,接触应力也小于许用接触应力,说明滚圈的结构参数取值合理。

图2-2滚圈的计算机辅助设计

结论:

许用弯曲应力75≧弯曲应力;

许用接触应力400≧接触应力;设计合理。

图2-2支撑圈的计算机辅助设计

4.进料绞龙设计

螺旋输送机俗称绞龙,是常见的输送设备之一,它是一种非挠性牵引构件的连续输送设备。

此类输送机是由装有螺旋叶片的轴和筒形机槽所组成,物料在槽内是螺旋的旋转作用而被推进的。

采用计算机辅助设计工具进行计算:

绞龙(慢速螺旋输送机)辅助设计工具2001-4-11

适用条件:

水平或小倾角(<20°)的慢速螺旋输送机,正螺旋叶片。

程序使用说明:

首先根据日产量和物料种类,在已知条件栏内填入相关的参数,粗步计算螺旋的直径和螺距、转速,然后确定具体的螺旋直径、螺距和转速值,进一步计算功率,验算填充系数和转速。

估算后在计算结果栏内自动出现圆整后的螺旋直径、螺距和转速,根据需要可任意改变其值,计算功率。

注意绞龙的转速应小于最大转速,装满系数在推荐的范围内,S/D的值为~。

默认已知条件以破碎的大豆为输送物料,可根据实际情况修改。

带底色的数据框不能被修改。

参数说明:

1.物料特性系数A和推荐装满(填充)系数ψ:

大豆、花生仁、菜籽、蓖麻籽A=45,ψ=~;传动装置的总效率η,一般为~设计资料:

设计要求:

产量350TPD

参数设计,用绞龙设计辅助工具计算,参见图2-3:

图2-3绞龙计算机辅助设计

结论:

螺旋直径D=320mm;螺距S=288mm;转速=;

功率Nd=;所以绞龙选用FLSS40

5.设备的安装和调试

该机的安装应在破碎工序和轧坯工序之间,为蒸汽加热,需在进汽阀门前加装减压阀(P),如用导热油加热,在进油口阀门前并联加装安全回油旁通管管道,管道通径不小于进油管道。

安装完成后要求:

设备固定要稳,不应在空转时有移动现象。

安装后各零件之间不会发生干涉现象且开关自如,运转正常。

在齿轮准确咬合的情况下,两滚轮平行,并同时与滚圈准确接触,不能发生接触或接触线不在同