新车型开发项目节点P1P5说明之欧阳育创编.docx

《新车型开发项目节点P1P5说明之欧阳育创编.docx》由会员分享,可在线阅读,更多相关《新车型开发项目节点P1P5说明之欧阳育创编.docx(24页珍藏版)》请在冰豆网上搜索。

新车型开发项目节点P1P5说明之欧阳育创编

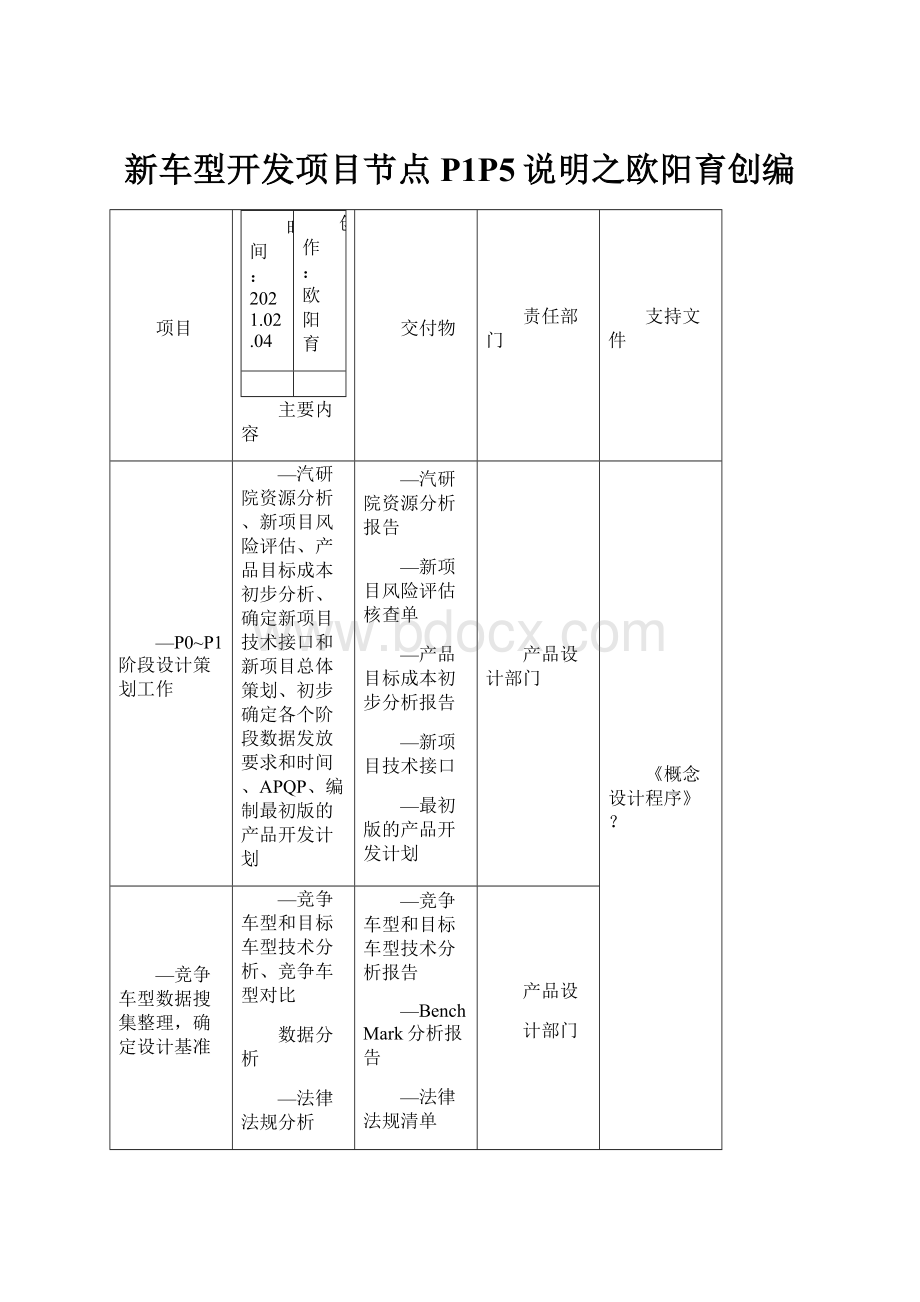

项目

时间:

2021.02.04

创作:

欧阳育

主要内容

交付物

责任部门

支持文件

—P0~P1阶段设计策划工作

—汽研院资源分析、新项目风险评估、产品目标成本初步分析、确定新项目技术接口和新项目总体策划、初步确定各个阶段数据发放要求和时间、APQP、编制最初版的产品开发计划

—汽研院资源分析报告

—新项目风险评估核查单

—产品目标成本初步分析报告

—新项目技术接口

—最初版的产品开发计划

产品设计部门

《概念设计程序》?

—竞争车型数据搜集整理,确定设计基准

—竞争车型和目标车型技术分析、竞争车型对比

数据分析

—法律法规分析

—竞争车型和目标车型技术分析报告

—BenchMark分析报告

—法律法规清单

产品设

计部门

—第一轮总布置方案初步分析

—第一次总布置图、人机工程分析(造型边界条件、极限尺寸、范围尺寸等设计硬点)

—法律法规符合性分析

—初始PartList

—主要性能,主要设计元素

—初始产品定义与描述(VTS)(结构/性能/功能)

—第一版总布置图

—人机工程分析报告

—法律法规符合性报告

—初始PartList

—初始产品定义与描述

产品设计部门

—整车技术性能目标设定

—《BenchMark分析报告》、《竞争车型和目标车型技术分析报告》分析

—整车动力性与经济性计算

—确定整车的主要性能参数

—整车产品技术性能目标书:

动力性、外廓尺寸、制动性能、主观评价、驾驶性能、操稳以及其他目标

—CAE计算报告

产品设计部门

—第一轮总布置方案评审

—评审第一轮总布置方案:

人机工程、动力总成、布置可行性、法规项、开启件的主要参数等

—修订《第一轮总布置方案评审》

—评审报告

—修订后的《第一轮总布置方案评审》

产品设计部门

—造型设计

—造型草图设计、效果图

—造型草图、效果图

产品设计部门

—造型草图设计、效果图评审

—评审是否实现产品战略的设计构想、确定的所

有的设计元素

—修订《造型草图》及《效果图评》

—评审报告

—修订后的《造型草图》及《效果图评》

产品设计部门

—产品技术可行性分析

—法律法规可行性分析验证、主要性能/设计元素

可行性验证、初试产品定义可行性验证、人机

工程分析验证、可能风险评估核查

—产品技术可行性分析报告

产品设计部门

《概念设计程序》

P2阶段(-X月~0月)

2.3.3.2产品设计开发(-X月~0月)

项目

主要内容

交付物

责任部门

支持文件

—确定整车设计开

发项目的外部设

计工作

—确定沿用件/改制件/新增件

—确定白/黑/灰盒子件

—确定关键/主要总成设计公司或具有设计责任零部件供应商

—确定有重要影响总成供应商

—沿用件/改制件/新增件

—白/黑/灰盒子件清单

—关键/主要总成设计公司或具有设计责任供应商清单

—有重要影响总成供应商清单

产品设计部门

《设计策划程序》

—第二轮总布置设

计

—第二轮总布置图的绘制(法规校核、重要硬点,如H点,关键尺寸、外部尺寸/内部空间主要尺寸校核、上体主要部件布置分析、底盘主要部件布置分析等)

—整车性能计算急对动力总成技术要求

—SFMEA

—分析确定整车搭载主要总成,以及主要总成在整车位置布置主要搭载总成设计构想(方案、系统内各部件技术方案、明细表)

—主要搭载总成3D布置数模

—型面数模设计编制确认一级EBOM

—第二轮总布置图

—法规校核报告

—关键零部件的典型断面图

—零部件清单

—整车性能计算报告

—整车对动力总成的技术要求

—SFMEA

—各系统的设计构想书

—总布置初始数模

—一级EBOM

—整车重量分析报告

—PARTLIST

产品设计部门

《概念设计程序》

—整车总布置方案

CAE分析

—各系统运动、空间、干涉、性能、强度、刚度等分析

—CAE分析报告

产品设计部门

《概念设计程序》

—第二轮总布置设

计评审和确认

—评审第二论布置的内容

—第二轮总布置评审报告

产品设计部门

—整车三维油泥模

型(外、内模型)

制作

—根据效果图制作规定比例和数量的外、内三维油泥模型

—规定比例和数量的外、内三维油泥模型

—内部评审和确认报告

产品设计部门

《概念设计程序》

—流场分析与风洞试验

—外流场分析(风阻计算);

—风洞试验验证选型依据;

—内流场分析(除霜、除雾模拟计满足法规要求)

—CAE计算报告

—风洞试验报告

产品设计部门

《概念设计程序》

—铣削模型制作

—制作规定比例和数量的外/内铣销模型

—内部评审和确认外/内铣销模型与油泥模型的符合性、确定精确的外观

—规定比例和数量的外/内铣削模型

—内部铣削模型评审报告

产品设计部门

《概念设计程序》

—车身初步分块构想

—进行车身分块构想

—车身设计构想书

产品设计部门

《概念设计程序》

第

一

轮

结

构

设

计

—完成第一轮总成设计

—进行主要搭载总成方案设计:

基本性能尺寸、结构形式、各个系统控制硬点

—第二版设计构想书(车身、底盘等)

—详细交付物见:

《产品设计部门工程设计阶段数据发放清单》

产品设计部门

《工程设计程序》

—CAE分析

—截面特性分析计算

—接头刚度计算

—悬架与底盘系统运动学可行分

析

-运动校核:

轮胎的跳动、传动轴跳动、转向、悬架的运动校核

—概念模型模态与刚度计算

—概念模型碰撞模拟计算

—计算报告

—CAE模型相关数据

—改进建议与分析报告

产品设

计部门

—启动并完成部分精确的零部件设计(底盘、车身、内/外饰、电器)

—详细的工程设计

—进行DFMEAS工作

—编制DVP

—工艺数模、3D的数模

—2D图纸、3D图纸

—DFMEAS

—产品标准、技术标准、DVP

产品设计部门

—概念数据发放

—概念数据发放(M0数据、第二板总布置图、第二版设计构想书、部分P图等发放)

—概念数据发放清单

产品设计部门

《数据发放程序》

P3阶段(0月~7.5月)

产品设计开发(0月~7.5月)

项目

主要内容

交付物

责任部门

支持文件

—外、内型面数模

设计

—进行ACLASS级修面

—ACLASS

产品设计部门

《工程设计程序》

—第三轮总布置设

计

—第三轮总布置图的绘制(主要部件布置、法规校核、悬架可行性分析、基本尺寸图绘制等)

—整车及各总成性能计算、DFMEAS分

析及CAE分析

—确定整车及主要总成结构及主要总成在整车位置布置

—主要搭载总成3D布置用型面数模设计

—编制确认一级EBOM

—第三版基本尺寸

—总布置3D数模

—法规校核报告

—整车及各总成性能计算报告

—关键零部件的典型断面校核及

CAE分析报告

—零部件清单

—平台/车型一级以下的EBOM

产品设计部门

—M1及主要定位点数据发放

—发放M1数据发放

—主要定位点发放(为了让规划院进行

检、夹、模具的启动、考虑供应商介

入,开始模具设计)

—数据发放清单

产品设

计部门

《数据发放程序》

—焊接/运动/总装

总成结构拆分

—焊接/运动/总装总成结构拆分到单一

零件进行设计

—PartList

产品设计部门

《工程设计程序》

完

成

第

一

轮

结

构

设

计

—完成第一轮精确的零部件设计(底盘、车身、内/外饰、电器)

—详细的工程设计(结构、尺寸、材料、性能、外观等)

—进行DFMEAS工作

—编制DVP

—工艺数模、3D的数模

—2D图纸、3D图纸

—DFMEAS

—产品标准、技术标准、DVP

产品设计部门

—第一轮结构

设计分析:

整车车型

和零部件详细设计阶段的CAE工作

—零部件的刚度、强度、热特性、弹性

元件的刚度优化、结构优化、BIW的

刚度及耐久性、整体刚度特性、NVH、第一轮整车碰撞及安全性能分析

—底盘系统与整车的动力学、运动学仿真

—CAE分析报告

—设计改进建议

产品设计部门

—进行数字样车装

配

—在计算机里模拟装配样车

—进行可维修性分析

—数字样车

—可维修性分析结果

产品设计部门

《工程设计程序》

—进行可装配性分析

—可装配性分析报告

EPDI

《工艺性分析程序》

—启动第一轮样车试制

—进行第一轮零部件手工样件试制/试验

—第一轮零部件手工样件确认

—编制样件控制计划与装车计划

—第一轮手工样件及确认报告

—样件控制计划

—装车计划

产品设计部门

《设计验证程序》

—第四轮总布置设

计及确认

—第四轮总布置图的绘制(主要部件布置、法规校核、悬架可行性分析、基本尺寸图绘制等)

—整车及各总成性能计算、DFMEAS分

析及CAE分析

—确定整车及主要总成结构及主要总成在整车位置布置

—主要搭载总成3D布置用型面数模设计确认EBOM

—第四轮总布置图

—部件优化布置结果(总布置3D

数模)

—优化后《法规校核报告》

—优化后《整车及各总成性能计算报告》

—优化后《关键零部件的典型断

面校核结果》及《CAE分析报

告》

—修订后《零部件清单》

—优化后《平台/车型一级以下的

EBOM》

产品设计部门

《工程设计程序》

—P阶段数据发放

—发放P阶段数据(M2数据、P图、DFMEA等)

—发放记录或发放清单

产品设计部门

《数据发放程序》

P4阶段(7.5月~16.5月)

产品设计开发和生产准备(7.5月~16.5月)

项目

主要内容

交付物

责任部门

支持文件

—第五轮总布置设计

—第五轮总布置图的绘制(主要部件布置优化、法规校核、悬架可行性分析、基本尺寸图绘制等)

—整车及各总成性能计算、DFMEAS分析及CAE分析

—确认一级及以下EBOM

—第五轮总布置图

—各总成零部件整改意见

—优化后《法规校核报告》

—部件优化布置结果(总布置3D

数模

—优化后《整车及各总成性能计算报告》及《CAE分析报告》

—优化后《关键零部件的典型断面校核结果》

—更新后《零部件清单》

—修订后《平台/车型一级以下的EBOM》

产品设计部门

《工程设计程序》

—完成第一轮样车试制

—完成第一轮手工样件试制/试验

—完成进行第一轮样车装配、测试和验收

—完成第一轮装配样车评审:

评审工艺可装配性/生产线通过性验证

—第一轮手工样件及确认报告

—第一轮样车检测报告

—第一轮装配样车评审记录

产品设计部门

《产品设计验证流程》?

启动第一轮结构设计验

证(

设计

验证

)

—整车产品的

设计验证计划

—确定设计验证的实验项目、实验时间、资源、预算及任务分解

—整车产品的设计验证计划

—整车产品的设计验证工作任务计划

产品设计部门

《产品设计验证流程》?

—第一轮零部

件验证

—进行样件测试、试验

—测试报告、试验报告、确认报告

产品设计部门

—第一轮总成

验证

—进行样件测试、试验

—测试报告、试验报告、确认报告

产品设计部门

—第一轮系统

验证

—进行样件测试、试验

—测试报告、试验报告、确认报告

产品设计部门

启

动

第

二

轮

结

构

设

计

—第二轮总成设计

—主要进行的活动:

:

基本性能、尺寸、结构形式、技术要求、各系统控制硬点、车身分块构想

—第二版设计构想书(车身、底盘等)

产品设计部门

《工程设计程序》

—完成第一轮精确的零部件设计(底盘、车身、内/外饰、电器)

—详细的工程设计(结构、尺寸、材料、性能、外观等)

—进行DFMEAS工作

—修订DVP

—3D的数模

—2D图纸、3D图纸

—DFMEAS

—产品标准、技术标准、DVP等

产品设计部门

—第二轮结构设计分析:

整车车型和零部件详细设计阶段的CAE工作

—零部件的刚度、强度、热特性、弹性元件的刚度优化、构优化、BIW的刚度及耐久性、整体刚度特性、NVH、第二轮整车碰撞及安全性能分析

—CAE分析报告

产品设计部门

—M3数据下发

—B图开始下发

—M3数据下发

—下发记录

产品设计部门

《数据发放流程》

—启动第二轮样车试制

—进行第二轮样件试制/试验

—第二轮零部件手工样件确认

—编制样件控制计划与装车计划

—第二轮样件及确认报告

—样件控制计划

—装车计划

产品设计部门

?

—进行设计确认:

零部

件确认(OTS认可)

—对零部件的尺寸、性能、材

料、外观等进行确认

—测试报告、试验报告、确认报告

产品设计部门

《设计确认程序》

—电喷系统标定开发

—发动机台架标定

—整车基准标定

—台架系统标定验证

—试验报告、验收报告、标定数据、诊断文件

产品设计部门

《工程设计程序》

—启动型式认证

—型式认证计划及费用预算

—型式认证计划及费用预算

—产品型式认证协调单

产品设计部门

《型式认证程序》

—产品设计验证数据发放

—产品设计验证阶段数据的发放

—发放记录或发放数据清单

产品设计部门

《数据发放流程》

P5阶段

产品设计开发(16.5月~24月)

项目

主要内容

交付物

责任部门

支持文件

—第六轮总布置设计

—第六轮总布置图的绘制(主要部件布置优化、法规校核、悬架可行性分析、基本尺寸图绘制等)

—整车及各总成性能计算、DFMEAS分析及CAE分析

—确认一级及以下EBOM

—第六轮总布置图

—各总成零部件整改意见

—优化后《法规校核报告》

—部件优化布置结果(总布置3D

数模

—优化后《整车及各总成性能计算报告》及《CAE分析报告》

—优化后《关键零部件的典型断面校核结果》

—更新后《零部件清单》

—修订后《平台/车型一级以下的EBOM》

产品设计部门

《工程设计程序》

完成第二轮结构设计

—第二轮总成设计

—主要进行的活动:

:

基本性能、尺寸、结构形式、技术要求、各系统控制硬点、车身分块构想

—第二版设计构想书(车身、底盘

等)

产品设计部门

《工程设计程序》

—完成第一轮精确的零部件设计(底盘、车身、内/外饰、电器)

—详细的工程设计(结构、尺寸、材料、性能、外观等)

—进行DFMEAS工作

—修订DVP

—3D的数模

—2D图纸、3D图纸

—DFMEAS

—产品标准、技术标准、DVP等

产品设计部门

—第二轮结构设计

分析:

整车车型

和零部件详细设

计阶段的CAE

工作

—零部件的刚度、强度、热特性、

弹性元件的刚度优化、构优化、

BIW的刚度及耐久性、整体刚度特性、NVH、第二轮整车碰撞及安全性能分析

—CAE分析报告

产品设计部门

—完成第二轮样车试制

—第二轮样件试制/试验

—进行第二轮样车装配与测试

—第二轮装配样车评审

—第二轮样件及确认报告

—第二轮样车检测报告

—第二轮装配样车评审记录

产品设计部门

?

进行设计确认

(OTS认可)

—完成零部件确认

—对零部件的尺寸、性能、材料、外观等进行确认

—测试报告、试验报告、确认报告

产品设计部门

《OTS认可程序》

—完成总成确认

—对总成件的尺寸、性能、功能、外观等进行确认

—测试报告、试验报告、确认报告

产品设计部门

—完成系统确认

—各系统性能、功能确认

—测试报告、试验报告、确认报告

产品设计部门

—完成整车确认

—整车总体布置性能、可靠性确认

—测试报告、试验报告、确认报告

产品设计部门

—电喷系统标定开发

—整车标定及环境试验验证

—启动EOBD标定及整车标定验收

(应包括模拟国外使用环境或者实地验证)

—试验报告、验收报告、标定数据、诊断文件

产品设计部门

《工程设计程序》

—进行型式认证

—进行型式认证

—(如果销售区域包括欧盟、美国、日本,应包括这些区域的整车认证)

—型式认证报告

产品设计部门

《型式认证程序》

—确认数据发放

—发放P5阶段的数据

—发放记录或发放清单

产品设计部门

《数据发放流程》

P6阶段(24月-29月)产品设计开发(24月-29月)

项目

主要内容

交付物

责任部门

支持文件

OTS认可

—外协件OTS认可

—进行样件测试、试验

—测试报告、试验报告、确认报告

产品设计部门

《OTS认可程序》

—自制件OTS认可

—进行样件测试、试验

—测试报告、试验报告、确认报告

产品设计部门

—整车及系统的确认

—对各个系统和整车进行确认

—确认报告

产品设计部门

《设计确认程序》

—型式认证

—按照认证流程和计划对整车和零部件进行认证

—认证报告

—国家认可机构的检测报告

—试验完成的强检项目统计表

产品设计部门

《型式认证程序》

—电喷匹配

—做电喷匹配试验

—试验报告

产品设计部门

《设计确认程序》

P7阶段(29月-31月)产品设计开发(29月-31月)

项目

主要内容

交付物

责任部门

支持文件

—设计优化

—对部分零部件做产品优化

—产品变更报告

产品设计部门

《产品变更控制流程》

—D图纸下发

—D图纸及技术文件下发

—下发清单

产品设计部门

《数据发放程序》

P8阶段产品设计开发(31月-32月)

项目

主要内容

交付物

责任部门

支持文件

—设计优化

—对部分零部件做产品优化

—产品变更报告

产品设计部门

《产品变更流程》

P9阶段(32月-35月)产品设计开发(32月-35月)

项目

主要内容

交付物

责任部门

支持文件

—设计优化

—对部分零部件做产品优化

—产品变更报告

产品设计部门

《产品变更控制程序》

时间:

2021.02.04

创作:

欧阳育