CRTSⅠ型板式无砟轨道施工技术资料.docx

《CRTSⅠ型板式无砟轨道施工技术资料.docx》由会员分享,可在线阅读,更多相关《CRTSⅠ型板式无砟轨道施工技术资料.docx(7页珍藏版)》请在冰豆网上搜索。

CRTSⅠ型板式无砟轨道施工技术资料

CRTSⅠ型板式无砟轨道施工技术

一、概述

CRTSⅠ型板式无砟轨道由钢轨、弹性分开式扣件(本项目为WJ-7A型扣件)、充填式垫板、轨道板、水泥乳化沥青砂浆调整层、钢筋混凝土底座、凸形挡台及其周围填充树脂等组成。

结构分路基、桥梁和隧道地段,结构高度分别为787mm、687mm。

轨道板均为预制,标准板长度为4962mm、3685mm和4856mm,一标范围内用到异型板长度有两种分别为4652mm和3345mm。

二、轨道结构设计

(一)总体设计

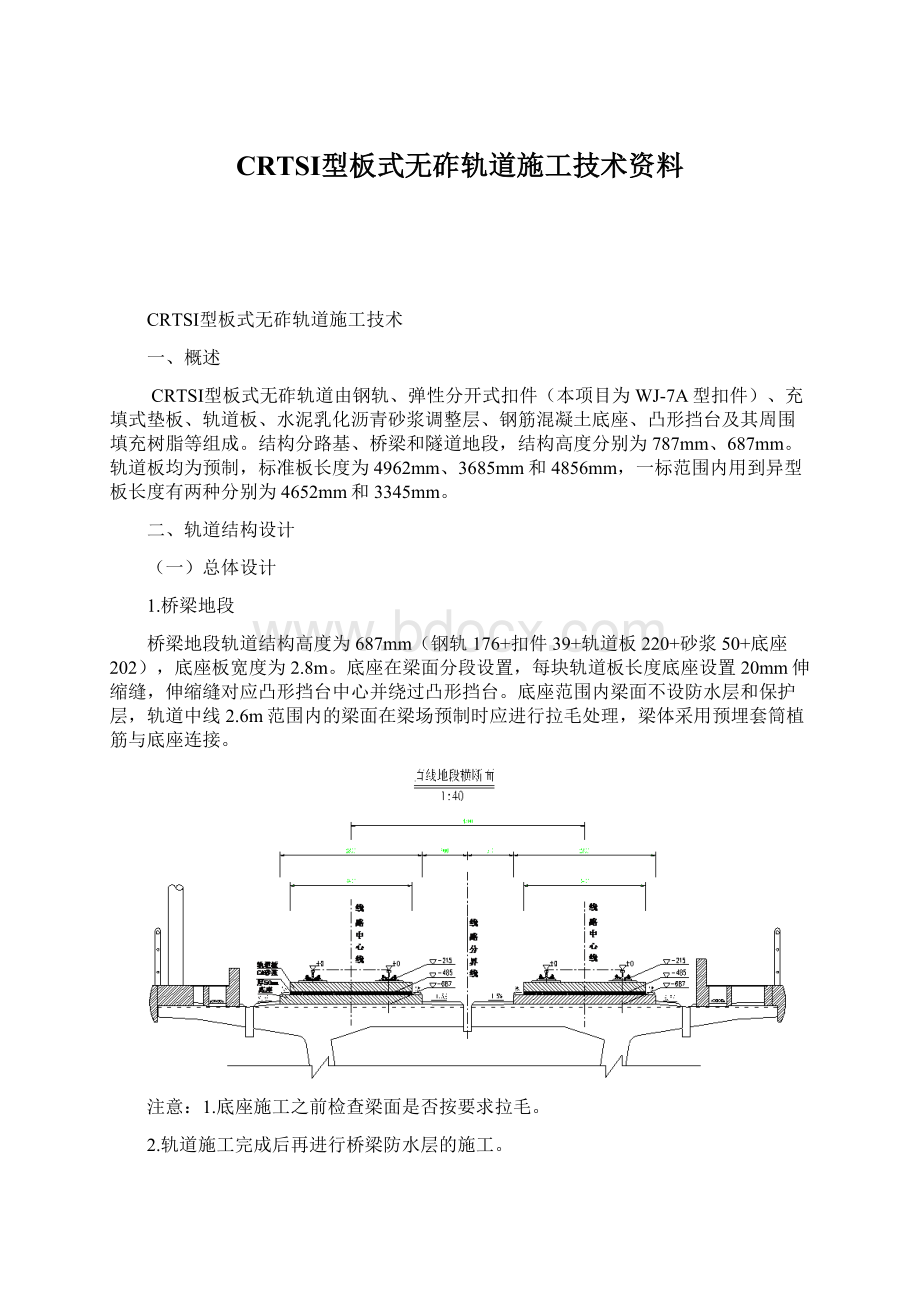

1.桥梁地段

桥梁地段轨道结构高度为687mm(钢轨176+扣件39+轨道板220+砂浆50+底座202),底座板宽度为2.8m。

底座在梁面分段设置,每块轨道板长度底座设置20mm伸缩缝,伸缩缝对应凸形挡台中心并绕过凸形挡台。

底座范围内梁面不设防水层和保护层,轨道中线2.6m范围内的梁面在梁场预制时应进行拉毛处理,梁体采用预埋套筒植筋与底座连接。

注意:

1.底座施工之前检查梁面是否按要求拉毛。

2.轨道施工完成后再进行桥梁防水层的施工。

3.严格控制梁缝处扣件间距,一般不应大于700mm,困难条件下最大不超过725mm,不满足要求时底座进行悬出,悬出量最大不超过50mm。

采取底座悬出措施后扣件间距也不能满足困难条件下要求时应对梁缝进行处理。

4.严格控制梁面高程,保证底座厚度在允许范围内。

2.路基地段

路基地段轨道结构高度为787mm(钢轨176+扣件39+轨道板220+砂浆50+底座302),底座板宽度为3.0m。

底座在基床表层上分段设置,普通路基地段每3~4块轨道板长对应的底座长度设置一处伸缩缝。

伸缩缝宽20mm。

两块底座板之间伸缩缝处设置10根传力杆,传力杆为直径38mm的光圆钢筋。

设置标准按《公路水泥混凝土路面施工技术规范》(JTGF30-2003)中表9.1执行。

混凝土整体浇筑路基上每块轨道板对应一处伸缩缝,伸缩缝宽20mm。

同时,在混凝土路基沉降缝上方底座板也对应设置伸缩缝,伸缩缝同路基沉降缝同宽,但最大不超过20mm,并在断开伸缩缝处适当调整底座钢筋布置。

当凸型挡台遇沉降缝时,可适当调整不同板型的放置顺序使凸型挡台避开沉降缝,避开距离不应小于2m。

在混凝土整体浇筑路基顶面,轨道中线两侧各1.4m范围内进行凿毛处理,并按设计要求进行植筋,植筋胶主要性能指标应满足“宁安(三院)施轨-04-03”中表2要求。

底座和混凝土路基间采用植筋连接区段底座板伸缩缝间不设置传力杆。

注意:

1.轨道施工完成后再进行路基封闭层的施工,保证封闭层和底座之间密封性良好,不渗水。

2.普通路基地段底座伸缩缝处设置10根传力杆。

3.混凝土整体浇筑路基地段底座结构和普通路基地段不同。

3.隧道地段

隧道地段轨道结构高度为687mm(钢轨176+扣件39+轨道板220+砂浆50+底座202),底座板宽度为2.8m。

底座分段设置,每两块轨道板长对应底座设置20mm伸缩缝,底座遇隧道沉降缝对应设置伸缩缝,当凸形挡台遇沉降缝时,可适当调整不同板型的放置顺序使凸型挡台避开沉降缝,避开距离不应小于2m。

隧道洞口100m范围内轨道底座和隧道仰拱通过植筋进行连接。

底座宽度范围内的仰拱回填层表面应进行拉毛或凿毛处理。

注意:

隧道与路基过渡处,两半圆形凸台间隙根据布板要求一般为20~70mm,困难条件下最小为20mm,最大为108mm,路基底座和隧道底座间不论半圆形凸台间距多大均设置20mm伸缩缝。

4.过渡段设计

(1)有砟无砟过渡段

1)过渡段在有砟轨道45m范围内设置道砟胶,道砟胶按全部粘结及部分粘结方式设置。

2)自有砟无砟轨道分界点开始的五块轨道板采用减振型轨道板,轨道板下粘贴20mm厚橡胶弹性垫层。

3)过渡段基本轨之间设置两根25m长的60kg/m辅助轨,其中有砟轨道地段20m,无砟轨道地段5m,基本轨与辅助轨中心距为500mm,辅助轨扣件采用扣板式扣件(图号:

研线0607)。

4)自有砟无砟轨道分界点开始的第一块轨道板采用设置辅助轨扣件的轨道板,板型为P4962A,详见相关轨道板设计图纸。

5)过渡段有砟轨道侧设置辅助轨范围采用2.6m长过渡段轨枕(图号:

通线(2008)2201-2),配套采用WJ-7A型扣件(图号:

研线0603),垫板静刚度为45kN/mm。

不设置辅助轨范围采用Ⅲc型有挡肩混凝土轨枕(图号:

专线3451),配套扣件采用弹条Ⅴ型扣件(图号:

研线0602),垫板静刚度为60kN/mm。

6)过渡段有砟轨道下设置钢筋混凝土搭板,长8m,厚250mm,混凝土强度等级为C40。

搭板截面布置双层Φ12mm钢筋,并延伸至无砟轨道范围内5m。

搭板范围内枕下道床厚度为350mm。

7)有砟无砟过渡点两侧各5m范围内不应设置基本轨焊接接头。

9.在过渡段范围路基基床表层横坡由0%过渡到4%的长度应大于5.0m,施工时应对路基基床表层进行过渡处理。

(2)路桥过渡段轨道结构

2.5m桥台上底座厚度为202mm,路基上底座厚度为302mm,底座厚度通过在路基桥台分界点处将混凝土底座下部做出1:

3的斜坡进行过渡,底座配筋进行了加强,同时混凝土底座与台后混凝土块之间铺设一层土工布进行隔离。

(二)轨道结构

1.钢轨

焊接长钢轨采用100m定尺长的无孔60kg/mU71MnG新钢轨,其质量应满足《高速铁路用钢轨》(TB/T3276-2011)要求。

一次铺设跨区间无缝线路。

2.扣件

采用WJ-7A型扣件,高度为39mm(含充填式垫板),扣件质量应满足《WJ-7型扣件暂行技术条件》(科技基[2007]207号)的要求。

常阻力扣件采用橡胶垫板和W1型弹条,小阻力扣件采用复合垫板和X2型弹条。

但在小阻力铺设范围内梁端第一组扣件采用W1型弹条和复合垫板。

小阻力扣件铺设地段表

注意:

常阻力扣件和小阻力扣件安装技术要求。

3.充填式垫板

充填式垫板由注入袋及树脂浇铸体组成,用于轨道状态的精细调整。

其技术性能应满足《客运专线铁路无砟轨道充填式垫板暂行技术条件》的要求。

4.轨道板

轨道板设计详见本线轨道板设计图纸,其质量应满足《客运专线铁路CRTSⅠ型板式无砟轨道混凝土轨道板暂行技术条件》的要求。

5.水泥乳化沥青砂浆

水泥乳化沥青砂浆原材料及砂浆的各项技术指标应符合相关技术要求。

水泥乳化沥青砂浆采用袋装,灌注袋外形尺寸及性能指标应满足《客运专线铁路CRTSⅠ型板式无砟轨道水泥乳化沥青砂浆和凸台树脂用灌注袋暂行技术条件》的相关要求。

6.底座及凸形挡台

(1)底座和凸形挡台混凝土强度等级为C40。

(2)凸形挡台分圆形及半圆形两种,梁端及隧道洞口为半圆形,其余为圆形。

(3)凸形挡台半径为260mm,高度为260mm。

(4)凸形挡台与轨道板之间灌注树脂,树脂材料应符合《客运专线铁路CRTSⅠ型板式无砟轨道凸形挡台填充聚氨树脂(CPU)暂行技术条件》的要求。

(5)曲线地段凸形挡台上顶面中心位置应位于轨道中心线上,并相对底座超高倾斜,确保凸形挡台竖向轴线与底座顶面垂直。

(7)在伸缩缝处采用聚乙烯泡沫塑料板填缝,并用聚氨酯密封。

7.凸形挡台填充树脂

凸形挡台填充树脂技术性能应满足《客运专线铁路CRTSⅠ型板式无砟轨道凸形挡台填充聚氨酯树脂(CPU)暂行技术条件》的相关要求。

施工时凸形挡台填充树脂采用袋装灌注,灌注袋外形尺寸及性能指标应满足《客运专线铁路CRTSⅠ型板式无砟轨道水泥乳化沥青砂浆和凸台树脂用灌注袋暂行技术条件》的相关要求。

8.超高设置

曲线超高在混凝土底座上设置,采用外轨抬高方式,并在缓和曲线区段完成线性过渡。

9.轨道电路绝缘

在试验满足要求的前提下,底座及凸形挡台钢筋不作绝缘处理。

10.综合接地

CRTSⅠ型板式无砟轨道通过在轨道板内预埋接地端子进行接地,每100m左右作为一个接地单元,接地单元中部设置接地端子与外部接地系统连接,各接地单元之间互不连通。

三、混凝土耐久性要求

轨道结构涉及混凝土相关材料的选定、施工工艺及耐久性措施应满足《铁路混凝土结构耐久性设计规范》相关技术要求。

本册设计图所涉及的混凝土结构环境均属于T2环境,施工前应对混凝土环境进行核实。

四、CRTSⅠ型板式无砟轨道施工

(一)底座及凸形挡台施工

1.无砟轨道施工前,应按《客运专线铁路无砟轨道铺设条件评估技术指南》的要求对线下工程进行评估验收,并符合《客运专线铁路无砟轨道铁路工程施工质量验收暂行标准》的相关要求。

2.路基上无砟轨道施工前应根据无砟轨道铺设范围的线路平、纵断面资料,确定凸形挡台位置和底座标高。

注意消除因线路坡度、平面曲线及施工引起的误差,必要时对轨道板的板缝宽度进行适当调整。

3.混凝土用原材料、拌制、运输及钢筋连接、安装等应符合《铁路混凝土工程施工质量验收标准》(TB10424-2010号)和现行《铁路混凝土施工技术指南》(铁建设[2010]241号)的有关规定。

4.桥上底座范围内梁面不设防水层和保护层,轨道中心线两侧各1.3m范围的梁面在制梁时应进行拉毛或凿毛处理,梁面拉毛或凿毛应符合相关技术要求;底座浇筑前,梁面的碎片、油渍等应清除干净,保证无积水。

5.桥上混凝土底座施工前,应核实梁面高程并对预埋件进行验收,验收合格后取下梁上设置的预埋套筒防护盖,将底座内配套连接钢筋旋入预埋套筒。

连接钢筋的拧紧力矩应符合《铁路混凝土工程钢筋机械连接技术暂行规定》(铁建设[2010]41号)。

6.当工地昼夜平均气温高于30℃时,应采取夏季施工措施,混凝土的入模温度不宜超过30℃;当工地昼夜平均气温连续3d低于+5℃或最低气温低于-3℃时,应采取冬期施工措施,混凝土的入模温度不低于5℃。

7.混凝土浇筑后,应避免与流动水接触,并在12h内覆盖和洒水养护,洒水次数应能保持混凝土处于润湿状态;当环境温度低于5℃时,禁止洒水养护,可在混凝土表面喷涂养护液养护,并采取适当保护措施。

养护期一般不少于7d。

8.在底座混凝土拆模24h后,方可进行凸形挡台混凝土的浇注。

9.浇筑混凝土时应防止对模板的撞击,底座浇筑后按要求进行抹面。

在混凝土未达到设计强度的75%之前,严禁各种车辆在底座上通行。

10.底座与CA砂浆袋接触面应保证一定的粗糙度,其粗糙度宜与轨道板底相近。

11.混凝土底座顶面高程的允许偏差为±5mm;凸形挡台中线允许偏差3mm,挡台中心间距偏差±5mm,挡台顶面高程允许偏差为-0,+5mm;轨道板与挡台间填充树脂厚度不得小于30mm,也不应大于50mm,顶面应低于轨道板顶面5~10mm;CA砂浆灌注厚度不应小于40mm,不应大于60mm。

另外,轨道板应根据验标要求严格控制其位置偏差。

(二)水泥沥青砂浆和凸形挡台树脂的施工

根据《客运专线铁路CRTSⅠ型板式无砟轨道水泥乳化沥青砂浆暂行技术条件》和《客运专线铁路CRTSⅠ型板式无砟轨道凸形挡台填充聚氨树脂(CPU)暂行技术条件》的相关技术要求执行。

(三)混凝土底座及凸形挡台绝缘相关要求

根据无砟轨道技术再创新成果及无砟轨道通用参考图,铺设Ⅰ型板式无砟轨道地段仅在轨道板内采取了钢筋绝缘措施,对于混凝土底座及凸形挡台在试验满足要求下不采取绝缘措施处理。

在无砟轨道大规模施工前,结合本线试验段施工进行轨道电路传输距离的专项测试,确定满足相关要求后方可按本设计进行施工。

(四)其它施工技术要求按《高速铁路轨道工程施工技术指南》(铁建设[2010]241号)的相关规定执行。

工程质量验收应符合《高速铁路轨道工程施工质量验收标准》(TB10754-2010)的相关规定。

六、施工注意事项

1.桥梁徐变应符合《客运专线铁路无砟轨道铺设条件评估指南》的相关要求后,方可铺设无砟轨道。

2.应严格控制架梁精度,保证梁缝在设计范围内,普通简支梁地段架梁完