表面处理通用检验标准.docx

《表面处理通用检验标准.docx》由会员分享,可在线阅读,更多相关《表面处理通用检验标准.docx(25页珍藏版)》请在冰豆网上搜索。

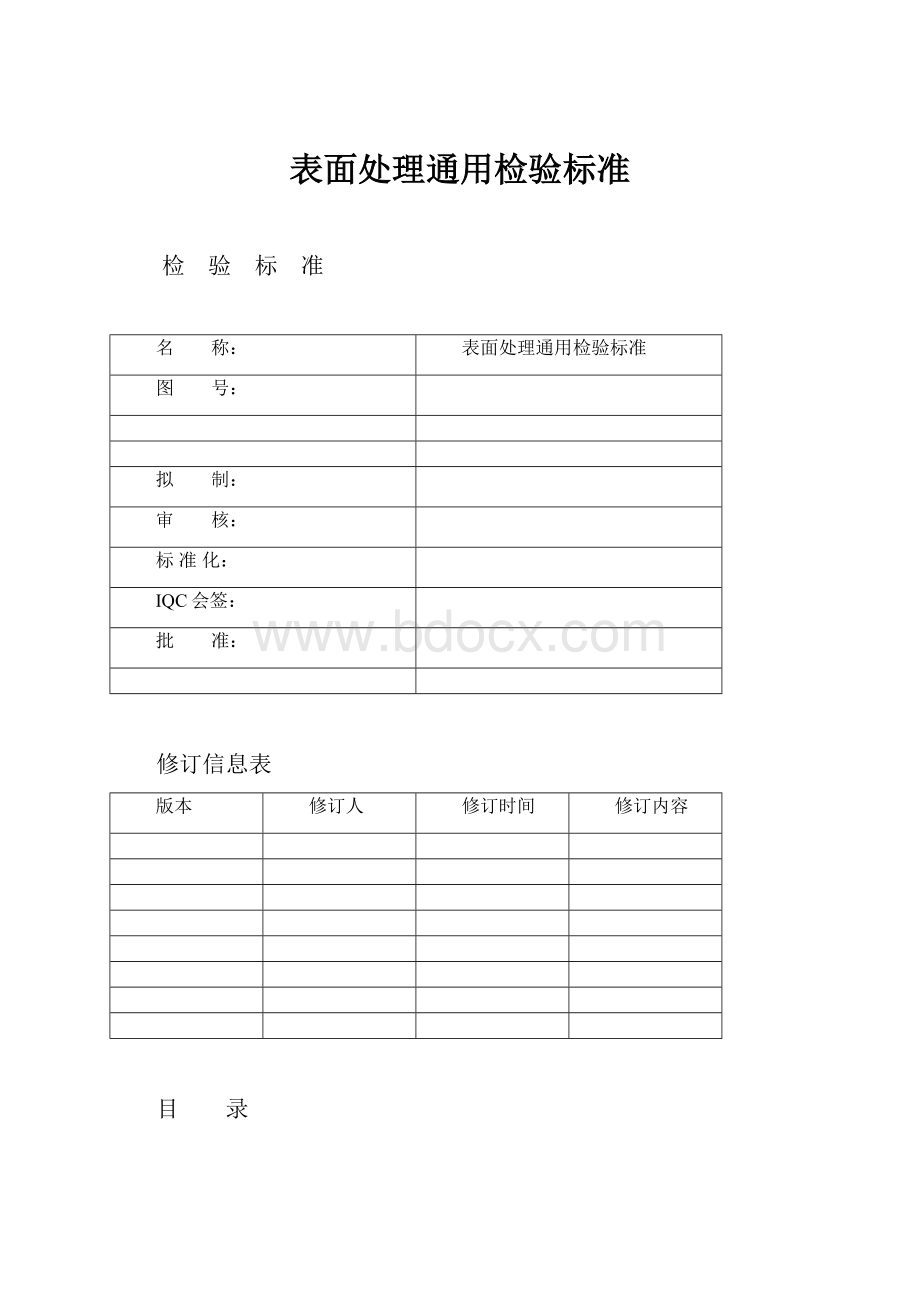

表面处理通用检验标准

检 验 标 准

名 称:

表面处理通用检验标准

图 号:

拟 制:

审 核:

标准化:

IQC会签:

批 准:

修订信息表

版本

修订人

修订时间

修订内容

目 录

表面处理通用检验标准

1.范围

本标准规定了结构件表面处理的检验要求、检验方法。

本标准适用于XX有限公司结构件的来料检验、外协质量控制。

2.规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

DMBM0.402.001产品表面外观缺陷的限定标准

DMBM0.402.022表面处理代码

3.检验要求

3.0总则

3.0.1零部件表面处理前应去除毛刺、飞边、划痕、氧化层等缺陷,锐边棱角倒钝。

表面应作相应的除油、除锈、磷化、烘干等处理。

喷漆件全部做底漆(防锈漆)。

3.0.2涂覆层正面(指机柜、机箱、前门板等正面)在运转装配过程原则上不允许有损伤。

其它部位在运转装配过程中引起的损伤,允许补漆。

3.0.3所有零件都应进行外观检查,外观缺陷允许的具体程度参照产品表面外观缺陷的限定标准(DMBM0.402.001)执行。

3.0.4来料检验的抽样方法和程序以及操作细则按IQC部门的相关指导书执行。

3.0.5所有表面处理过程及表面处理后的产品需满足RoHS环保要求。

3.1电镀镍检验标准

3.1.1试样要求

3.1.1.1挂镀工艺

材料:

Q235冷轧钢

尺寸:

80×125×1~4(mm)

表面粗糙度:

Ra≤3.2μm

表面处理:

镀铜+光亮镍。

3.1.1.2滚镀工艺

材料:

Q235冷轧钢

尺寸:

依工艺设备特点选择适当形状和大小的试样,要求其至少有一平面面积大于30×30(mm)

表面粗糙度:

Ra≤3.2μm

表面处理:

镀铜+光亮镍。

3.1.2外观

3.1.2.1所有零件都应进行外观检查。

3.1.2.2镍镀层应是光亮或带有柔和浅黄色的银白色。

3.1.2.3镀层结晶应均匀、细致、光滑、连续。

3.1.2.4在零件的非主视表面,允许有以下缺陷:

1)小而少的夹具印(夹具印小于1×1mm2);

2)镀层局部呈雾状(雾状面积小于10×10mm2)。

3.1.2.5不允许:

1)镀层有斑点、黑点、烧焦、粗糙、针孔、麻点、分层、起泡、起皮、脱落:

2)树枝状、海绵状和条纹状镀层;

3)局部无镀层(盲孔内、以及深度大于直径的孔内部分除外);

4)以及3.1.2.4节中未包含的其它缺陷。

3.1.3镀层厚度

3.1.3.1按GB5930-86进行检测。

厚度检查在零件上进行;每批零件供应方都需检测。

3.1.3.2对钢铁零件表面:

凡能被直径为20mm的球接触到的区域,其局部总厚度必须达到30μm以上,其中铜镀层为20-25μm,镍镀层为10-15μm;盲孔内、以及深度大于直径或开口宽度的部分不规定厚度。

3.1.3.3对铜合金零件表面:

凡能被直径为20mm的球接触到的区域,镍镀层为15-20μm;盲孔内、以及深度大于直径或开口宽度的部分不规定厚度。

3.1.3.4凡直径为20mm的球不能接触到的区域,其厚度不作要求。

3.1.3.5对螺纹紧固件:

其镀层厚度必须符合图纸或GB5267-85中的要求,大致如下表所示;其厚度检测方法按GB5267-85的相关内容进行。

螺纹公称直径(mm)

≤2.5

3~8

10~12

14~22

镀层厚度(μm)

3

5

8

10

3.1.3.6当对检测结果有争议时,按GB6462-86进行仲裁试验。

3.1.4结合强度

3.1.4.1供应方每批至少检查一件试样(试样要求见3.1.1节)或样件。

3.1.4.2按GB5270-85的“锉刀试验”方法进行检测,镀层与基体、镀层与镀层之间应结合良好,没有任何分离现象。

3.1.4.3对螺纹紧固件不要求此项内容。

3.1.5耐蚀性

3.1.5.1每月或有新配溶液时,供应方至少检查一件试样(试样要求见3.1.1节)。

3.1.5.2按GB/T10125-1997方法进行8小时的CASS试验(铜加速乙酸盐雾试验);试验后,在试样边缘以外的表面不能出现基体腐蚀迹象。

3.2电镀锌检验标准

3.2.1试样要求

3.2.1.1挂镀工艺

材料:

Q235冷轧钢

尺寸:

80×125×1~4(mm)

表面粗糙度:

Ra≤3.2μm

表面处理:

根据鉴定要求选择彩色钝化或蓝白色钝化或黑色钝化工艺。

3.2.1.2滚镀工艺

材料:

Q235冷轧钢

尺寸:

依工艺设备特点选择适当形状和大小的试样,要求其至少一平面面积大于30×30(mm)

表面粗糙度:

Ra≤3.2μm

表面处理:

根据鉴定要求选择彩色钝化或蓝白色钝化或黑色钝化工艺。

3.2.2外观

3.2.2.1所有零件都应进行外观检查。

3.2.2.2镀层结晶均匀、细致、连续。

3.2.2.3彩色钝化膜应是带有绿色、黄色和紫色色彩的光亮彩虹色;蓝白色钝化膜应是带有光泽的均匀青白色或蓝白色;黑色钝化(氧化)膜应是均匀的黑色。

3.2.2.4在零件表面,允许有以下缺陷:

1)轻微水印(主视表面不允许有水印);

2)非主视表面上小而少的夹具印(夹具印小于1×1mm2);

3)由于零件表面状态不同,同一零件上有不均匀的颜色或光泽;

4)在复杂件、大型件或过长的零件棱边及端部有轻微的粗糙(不影响装配);

5)焊缝、搭接交界处不明显的稍暗或发白。

3.2.2.5不允许:

1)镀层粗糙、起泡、烧焦、孔隙、黑点、疙瘩、脱落、裂纹;

2)树枝状、海绵状和条纹状镀层;

3)钝化膜疏松、起粉;

4)局部无镀层(盲孔、通孔深处除外);

5)手印;

6)彩色钝化膜中夹有深黄色、棕色或褐色;

7)在3.2.2.4节中未包括的其它缺陷。

3.2.3镀层厚度

3.2.3.1厚度检查在零件上进行;每批零件供应方都需检测。

3.2.3.2按GB4956-85进行检测。

在零件表面,凡能被直径为20mm的球接触到的区域,其平均厚度应为8-12μm,低电位区域(如槽内)允许最小平均厚度在5μm以上。

凡直径为20mm的球不能接触到的区域,其厚度不作要求。

3.2.3.3对带螺纹的工件:

其镀层厚度以保证螺纹质量为准,即必须符合图纸或GB5267-85中的要求,如下表所示;其厚度检测方法按GB5267-85的相关内容进行。

螺纹公称直径(mm)

≤2.5

3~8

10~12

14~22

螺纹上镀层厚度(μm)

3

5

8

10

3.2.3.4当对检测结果有争议时,按GB6462-86进行仲裁试验。

3.2.4结合强度

3.2.4.1试验应在电镀完成24小时以后、三天之内进行;供应方每批至少检查一件试样(试样要求见3.2.1节)或样件。

3.2.4.2按ISO2409的试验方法,在试样或样件上划出1mm见方的100个小格,然后用标准胶带拉扯,应没有钝化膜或镀层脱落现象。

3.2.4.3对螺纹紧固件不要求此项内容。

3.2.5耐蚀性

3.2.5.1试验应在电镀完成24小时以后、三天之内进行;每月或有新配溶液时,供应方至少检查一件试样(试样要求见3.2.1节)。

3.2.5.2对彩色或黑色钝化膜:

按GB/T10125-1997进行72小时的中性盐雾试验;试验后,在每一试样边缘5mm以外的表面不能出现白色或黑色或棕色腐蚀点。

3.2.5.3对蓝白色钝化膜:

按GB/T10125-1997进行48小时的中性盐雾试验;试验后,在每一试样边缘5mm以外的表面不能出现白色或黑色或棕色腐蚀点。

3.2.6钝化膜的存在性试验及成分

电镀完成24小时后、三天之内,按GB9791-88在样件上进行钝化膜存在试验;供应方至少每批零件需检查一个样件。

样件的钝化膜成份应满足RoHS环保要求。

3.2.7镀层脆性

3.2.7.1每生产批零件中抽取至少三件进行本试验。

3.2.7.2将试样放入180~200℃的恒温烘箱中保持0.5~1H后,取出自然冷却,检查每件上的镀层都应没有起泡、脱落的现象。

否则该生产批零件不合格。

对紧固件不要求此项内容。

3.2.8导电性

3.2.8.1在三件试样上进行导电性测试。

3.2.8.2利用微欧计,两个电极与被测表面接触,电极面积为1cm2、电极压强为1.4MPa(即压力14kgf),在试样表面上任取两点进行测量,共测五次,其值应不大于50mΩ。

3.3装饰镀铬检验标准

3.3.1试样要求

材料:

Q235冷轧钢

尺寸:

80×125×1~4(mm)或φ10~20×125(mm)

表面粗糙度:

Ra≤3.2μm

表面处理:

镀铜+镍+铬

3.3.2外观

3.3.2.1所有零件都应进行外观检查。

3.3.2.2镀层应是光亮、稍带有浅蓝色的亮白色,且结晶均匀、细致、光滑、连续。

3.3.2.3允许在非工作面有夹具印。

3.3.2.4主视表面不允许有起泡、麻点、粗糙、脱落、分层、斑点、黑点、裂纹、针孔、起皮、发雾、局部无镀层(盲孔内、以及深度大于直径的孔内部分除外)、污迹或变色等缺陷。

3.3.2.5总厚度在20μm以上的装饰铬镀层,达到基体金属的蓝色斑点数,在任一平方厘米上应不多于3个。

3.3.3镀层厚度

3.3.3.1按GB/T4955-1997进行厚度检测、也可利用X射线镀层分析仪进行测试。

厚度检查在零件上进行;每批零件供应方都需检测。

分别测量铜、镍及铬层厚度。

3.3.3.2对钢铁或锌合金零件表面:

凡能被直径为20mm的球接触到的区域,其局部总厚度必须达到30μm以上,其中铜镀层为20-25μm、镍镀层为10-15μm、铬镀层不低于0.3μm;盲孔内、以及深度大于直径或开口宽度的部分不规定厚度。

3.3.3.3对铜合金零件表面:

凡能被直径为20mm的球接触到的区域,镍镀层为15-20μm、铬镀层不低于0.3μm;盲孔内、以及深度大于直径或开口宽度的部分不规定厚度。

3.3.3.4凡直径为20mm的球不能接触到的区域,其厚度不作要求。

3.3.3.5对螺纹紧固件:

其镀层厚度必须符合图纸或GB5267-85中的要求,大致如下表所示;其厚度检测方法按GB5267-85的相关内容进行。

螺纹公称直径(mm)

≤2.5

3~8

10~12

14~22

镀层厚度(μm)

3

5

8

10

3.3.3.6对带螺纹的结构件,其镀层厚度除应满足3.3.3.2或3.3.3.3条的要求外,主要应保证螺纹尺寸;螺纹超差时可以通过镀后加工来修正。

3.3.3.7当对检测结果有争议时,用库仑法测量铬层厚度,按GB6462-86用显微镜法测量镍和铜层厚度。

3.3.4结合强度

3.3.4.1供应方每批至少检查一件试样(试样要求见3.3.1节)或样件。

3.3.4.2按GB5270-85的“锉刀试验”方法进行检测,镀层与基体、镀层与镀层之间应结合良好,没有任何分离现象。

3.3.4.3对螺纹紧固件不要求此项内容。

3.3.5耐蚀性

3.3.5.1每月或有新配溶液时,供应方至少检查一件试样(试样要求见3.3.1节)。

3.3.5.2按GB/T10125-1997方法进行8小时的CASS试验(铜加速乙酸盐雾试验);试验后,在试样边缘以外的表面不能出现基体腐蚀迹象。

3.4喷漆检验标准

3.4.1试片要求

材料:

符合GB9271-88的铝板或马口铁板

尺寸:

80×125×(0.5~2)mm

表面粗糙度:

Ra≤1μm

表面预处理:

铝为硫酸阳极化或化学氧化

马口铁板按GB9271-88进行溶剂清洗

喷涂:

试片应两面喷漆(有底漆要求时,应一面为底漆,另一面为底漆+面漆;所用油漆涂料应与DMBM0.402.022中任一标准样板所对应的油漆涂料产品相同;且应在表面预处理后24小时内进行喷漆操作。

3.4.2颜色

3.4.2.1所有试片的面漆均应进行颜色检查。

3.4.2.2按GB11186.2-89测量面漆层颜色,在与相应的标准样板(见DMBM0.402.022)比较时,其色差值ΔE应不大于0.8(“艾默生蓝”应不大于1.5、“艾默生黑”应不大于2.2)。

(注:

防锈漆可不测色差值,以目视观测无明显差异为合格。

)

3.4.3光泽

3.4.3.1所有试片的面漆均应进行光泽检查。

3.4.3.2按GB9754-88测量面漆层的光泽,应在油漆涂料标准规定的范围以内。

3.4.4外观

3.4.4.1所有零件均应进行目视外观检查。

3.4.4.2面漆层应均匀、连续、色泽一致,无夹杂外来物,无缩孔、起泡、针孔、开裂、剥落、粉化、颗粒、流挂、露底等缺陷;无特殊纹理要求时不能出现桔皮现象。

3.4.4.3零件的颜色、光泽和纹理均应与标准样板(见DMBM0.402.022)一致。

有争议时,按GB11186.2-89或GB9754-88测试色差或光泽,其结果应符合3.4.2或3.4.3的规定。

3.4.4.4不同部位的漆层有不同的外观要求,可按具体技术文件检查。

如果工程文件中没有特殊要求,那么必须达到下述质量等级。

A级:

漆层能直接看到的部位;B级:

漆层在间接可视部位;C级:

漆层在不可见部位。

各级要求见下表:

缺陷类型

质量等级A

质量等级B

质量等级C

喷雾引起的表面粗糙

不允许

不允许

允许

灰尘夹杂

不允许

允许微量夹杂

允许微量夹杂

桔皮

不允许

不允许

允许

流挂凹陷

不允许

允许感觉不到者

允许

3.4.5漆层厚度

3.4.5.1每批零件抽样检查。

3.4.5.2在零件的平面区域按GB/T13452.2-92测量油漆层的厚度。

一般漆层总厚度值应为30-50μm;特殊纹理油漆层的厚度应在相应工艺文件要求的范围之内。

3.4.6附着力

3.4.6.1附着力检查在试片或样件上进行,试片要求见3.4.1节。

3.4.6.2每批零件供应方检查一块试片或样件,试片或样件应与该批零件同时进行同样的表面预处理及喷漆。

3.4.6.3按ISO2409进行漆层附着力试验,要求底漆与面漆、底漆与基体之间均应100%附着。

3.4.7抗冲击性

3.4.7.1抗冲击性检查在试片或样件上进行,试片要求见3.4.1节。

3.4.7.2每批零件供应方检查一块试片或样件,试片或样件应与该批零件同时进行同样的表面预处理及喷漆。

3.4.7.3按GB/T1732-93进行试验,抗冲击性应达到50kg.cm。

3.4.8漆层硬度

3.4.8.1硬度检查在试片或样件上进行,试片要求见3.4.1节。

3.4.8.2每批零件供应方检查一块试片或样件,试片或样件应与该批零件同时进行同样的表面预处理及喷漆。

3.4.8.3按GB/T6739-1996测定涂层的铅笔硬度,要求不低于2H。

3.4.9耐溶剂(无水乙醇)性

室温下,用无水乙醇润湿脱脂棉球或白色棉质软布,然后以1kg压力和1秒钟往返1次的速度来回擦拭涂层表面同一位置20次后,目测涂层表面应无失光、明显掉色等会表露出被擦拭的迹象。

3.5粉末喷涂检验标准

3.5.1试片要求

材料:

符合GB9271-88的铝板或马口铁板

尺寸:

80×125×(0.5~2)mm

表面粗糙度:

Ra≤1μm

表面预处理:

铝为硫酸阳极化或化学氧化

马口铁板按GB9271-88进行溶剂清洗

喷涂:

喷涂用涂料应与DMBM0.402.022中任一标准样板所对应的涂料产品相同;且应在表面预处理后24小时内进行喷涂操作。

3.5.2颜色

3.5.2.1所有试片均应进行颜色检查。

3.5.2.2按GB11186.2-89测量涂层颜色,在与相应的标准样板(见DMBM0.402.022)比较时,其色差值ΔE应不大于0.8(“艾默生蓝”应不大于1.5、“艾默生黑”应不大于2.2)。

3.5.3光泽

3.5.3.1所有试片均应进行光泽检查。

3.5.3.2按GB9754-88测量涂层的光泽,应在涂料标准规定的范围以内。

3.5.4外观

3.5.4.1所有零件均应进行目视外观检查。

3.5.4.2涂层应均匀、连续、色泽一致,无夹杂外来物,无缩孔、起泡、针孔、开裂、剥落、粉化、颗粒、流挂、露底等缺陷;无特殊纹理要求时不能出现桔皮现象。

3.5.4.3零件的颜色、光泽和纹理均应与标准样板(见DMBM0.402.022)一致。

有争议时,按GB11186.2-89或GB9754-88测试色差或光泽,其结果应符合3.5.2或3.5.3的规定。

3.5.5涂层厚度

3.5.5.1供应方每批零件抽样检查。

3.5.5.2在零件的平面区域按GB/T13452.2-92测量涂层的厚度。

一般涂层其厚度值应为50-80μm;特殊纹理涂层的厚度:

砂纹粉涂层应为60-100μm,桔纹粉涂层应为60-120μm,户外双层粉末喷涂中底层粉末涂层的膜厚要求为50~80μm;面层粉与上述要求一致。

返工的零件允许膜厚不超过上述标准值的两倍。

对于预镀锌钢板制作的室内零件,允许在零件内侧表面的非焊接影响区域及凹陷区域有涂层偏薄的现象、但不能“露底”。

距边缘10mm以内的区域不要求膜厚,但不能有“露底”现象。

3.5.6附着力

3.5.6.1附着力检查在试片或样件上进行,试片要求见3.5.1节。

3.5.6.2供应方每批零件检查一块试片或样件,试片或样件应与该批零件同时进行同样的表面预处理及喷涂。

3.5.6.3按ISO2409进行涂层附着力试验,要求涂层应100%附着(注意粘胶带必须符合在涂层对象上的粘附强度不低于(10±1)N/25mm)。

3.5.7抗冲击性

3.5.7.1抗冲击性检查在试片或样件上进行,试片要求见3.5.1节。

3.5.7.2供应方每批零件检查一块试片或样件,试片或样件应与该批零件同时进行同样的表面预处理及喷涂。

3.5.7.3按GB/T1732-93进行试验,抗冲击性应达到50kg.cm。

3.5.8涂层硬度

3.5.8.1硬度检查在试片或样件上进行,试片要求见3.5.1节。

3.5.8.2供应方每批零件检查一块试片或样件,试片或样件应与该批零件同时进行同样的表面预处理及喷涂。

3.5.8.3按GB/T6739-1996测定涂层的铅笔硬度,要求不低于2H。

3.5.9涂层的耐水性

3.5.9.1硬度检查在试片或样件上进行,试片要求见3.5.1节。

3.5.9.2供应方每批零件检查一块试片或样件,试片或样件应与该批零件同时进行同样的表面预处理及喷涂。

3.5.9.3按GB9274-88中的甲法(浸泡法)将试样浸入符合GB6682-92的实验水中,96小时后取出观察,应没有失光、变色、起泡、起皱、脱落、腐蚀等现象。

对户外型涂层,要求试验水温度控制在40±1℃,其它一样。

3.5.10耐溶剂(无水乙醇)性

室温下,用无水乙醇润湿脱脂棉球或白色棉质软布,然后以1kg压力和1秒钟往返1次的速度来回擦拭涂层表面同一位置20次后,目测涂层表面应无失光、明显掉色等会表露出被擦拭的迹象。

3.5.11耐蚀性

对于户外型涂层,必需分别进行以下两项耐蚀性测试。

测试对象分别为3件典型样件。

①中性盐雾试验:

按ASTMB117100H后,每件试样表面均应无任何变化,包括各种杂色点、腐蚀迹象、涂层起泡等等缺陷;500H后,不能出现涂层起泡剥落、基材腐蚀等现象。

否则该批零件不合格。

在认证涂料厂家时试验需进行1000H,试验1000H后每件试样均应无任何涂层起泡或脱落、基材腐蚀现象,也不允许在涂层表面出现杂色斑点(如红锈点)等现象。

②二氧化硫盐雾试验(只在认证涂料厂家时进行测试):

按IEC60950-22第8.3节的规定试验24天,试验后每件试样不允许出现涂层脱落、剥皮等现象,不允许有可见的基材腐蚀现象,但允许表面粉末涂层有轻微的起泡;当涂层底层为热浸锌、电镀锌时,允许有白色腐蚀物。

3.6铝及铝合金化学氧化检验标准

3.6.1试片要求

材料:

5052裸铝板

尺寸:

80×125×1~4(mm)

表面粗糙度:

Ra≤1μm

表面处理:

根据鉴定要求选择无色化学氧化或彩色化学氧化;

喷砂光亮无色化学氧化的试片只要求单面喷砂。

3.6.2外观

3.6.2.1所有零件都应进行外观检查。

3.6.2.2氧化膜必须连续、均匀。

完整。

零件表面不允许有划伤、污染、腐蚀痕迹或疏松粉末;但允许有轻微的夹具印。

焊缝及焊点处不允许膜层发黑。

3.6.2.3无色化学氧化膜应是铝基底颜色。

3.6.2.4彩色化学氧化膜应是金黄色至彩虹色(铸件表面呈灰色)。

3.6.2.5喷砂光亮无色化学氧化膜的粗糙度、外观应与签样一致;必要时,按GB10610-89方法测试其粗糙度Ra应在1.5~1.8μm范围以内。

3.6.3耐蚀性

3.6.3.1耐蚀性检查在试片上进行。

3.6.3.2供应方每批零件至少需检查一个试片(试片要求见3.6.1节)。

3.6.3.3彩色化学氧化膜按GB/T10125-1997进行168小时的中性盐雾试验;试验后,在每一试片边缘以外的表面上直径不大于0.8mm的腐蚀点不能多于三个。

3.6.3.4无色化学氧化膜按GB/T10125-1997进行100小时的中性盐雾试验;试验后,在每一试片边缘以外的表面上直径不大于0.8mm的腐蚀点不能多于三个。

(喷砂光亮无色化学氧化的耐蚀性试验方法参见3.7.4部分)。

3.6.4环保要求

样件的化学氧化膜成份应满足RoHS环保要求。

3.6.5接触电阻

3.6.5.1按3.6.5.2所述方法在试片上测试接触电阻。

要求在1kg/mm2的电极压力下,其接触电阻不大于0.9Ω/mm2。

3.6.5.2