冲压金属材料的性能.doc

《冲压金属材料的性能.doc》由会员分享,可在线阅读,更多相关《冲压金属材料的性能.doc(9页珍藏版)》请在冰豆网上搜索。

第一章材料的性能

教学重点:

材料的力学性能指标及其物理意义;

重点:

材料的力学性能指标及其物理意义

一、弹性与刚度

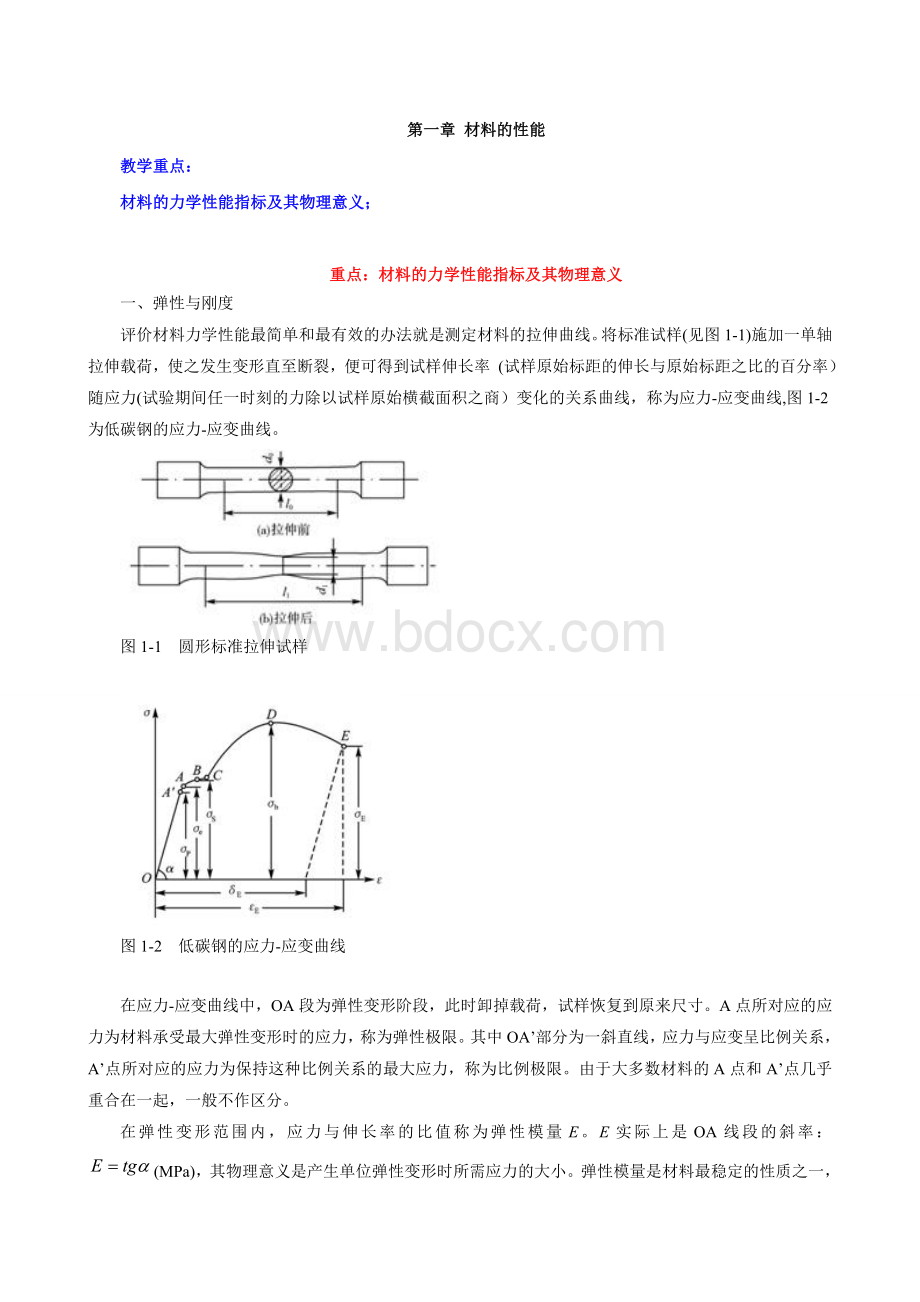

评价材料力学性能最简单和最有效的办法就是测定材料的拉伸曲线。

将标准试样(见图1-1)施加一单轴拉伸载荷,使之发生变形直至断裂,便可得到试样伸长率(试样原始标距的伸长与原始标距之比的百分率)随应力(试验期间任一时刻的力除以试样原始横截面积之商)变化的关系曲线,称为应力-应变曲线,图1-2为低碳钢的应力-应变曲线。

图1-1圆形标准拉伸试样

图1-2低碳钢的应力-应变曲线

在应力-应变曲线中,OA段为弹性变形阶段,此时卸掉载荷,试样恢复到原来尺寸。

A点所对应的应力为材料承受最大弹性变形时的应力,称为弹性极限。

其中OA’部分为一斜直线,应力与应变呈比例关系,A’点所对应的应力为保持这种比例关系的最大应力,称为比例极限。

由于大多数材料的A点和A’点几乎重合在一起,一般不作区分。

在弹性变形范围内,应力与伸长率的比值称为弹性模量E。

E实际上是OA线段的斜率:

(MPa),其物理意义是产生单位弹性变形时所需应力的大小。

弹性模量是材料最稳定的性质之一,它的大小主要取决于材料的本性,除随温度升高而逐渐降低外,其他强化材料的手段如热处理、冷热加工、合金化等对弹性模量的影响很小。

材料受力时抵抗弹性变形的能力称为刚度,其指标即为弹性模量。

可以通过增加横截面积或改变截面形状来提高零件的刚度。

二、强度与塑性

1、强度

材料在外力作用下抵抗变形和破坏的能力称为强度。

根据加载方式不同,强度指标有许多种,如抗拉强度、抗压强度、抗弯强度、抗剪强度、抗扭强度等。

其中以拉伸试验测得的屈服强度和抗拉强度两个指标应用最多。

⑴屈服强度

在图1-2中,应力超过B点后,材料将发生塑性变形。

在BC段,塑性变形发生而力不增加,这种现象称为屈服。

B点所对应的应力称为屈服强度(sS)。

屈服强度反映材料抵抗永久变形的能力,是最重要的零件设计指标之一。

实际上多数材料的屈服强度不是很明显的,

因此规定拉伸时产生0.2%残余延伸率所对应的应力为规定残余延伸强度,记为Rr0.2(s0.2),如图1-3所示。

(注:

括弧内为旧标准符号,下同)

⑵抗拉强度Rm(sb)

图1-3条件屈服强度的确定

图1-2中的CD段为均匀塑性变形阶段。

在这一阶段,应力随应变增加而增加,产生应变强化。

变形超过D点后,试样开始发生局部塑性变形,即出现颈缩,随应变增加,应力明显下降,并迅速在E点断裂。

D点所对应的应力为材料断裂前所承受的最大应力,称为抗拉强度Rm。

抗拉强度反映材料抵抗断裂破坏的能力,也是零件设计和评价材料的重要指标。

2、塑性

塑性是指材料受力破坏前承受最大塑性变形的能力,指标为断后伸长率和断面收缩率。

试样被拉断后,标距部分的残余伸长与原始标距之比的百分率称为断后伸长率A(d)。

()。

式中,为原始标距,为断后标距。

试样断裂后,断口处横截面积的减少值与原始横截面积的比值称为断面收缩率Z(y)。

()。

式中,为原始横截面积,为断后最小横截面积。

显然,A与Z值越大,材料的塑性越好。

两者相比,用Z表示塑性比A更接近于真实应变。

当A>Z时,试样无颈缩,是脆性材料的表征,反之,A<Z时,试样有颈缩,是塑性材料的表征。

试样d()不变时,随增加,A下降,只有当为常数时,不同材料的伸长率才有可比性。

当时,断后伸长率用(d10)表示,当时,断后伸长率用A()表示,很明显,A>。

从拉伸曲线我们还可以得到材料韧性的信息,所谓材料的韧性是指材料从变形到断裂整个过程所吸收的能量,具体地说就是拉伸曲线与横坐标所包围的面积。

三、硬度

硬度是指材料抵抗局部塑性变形的能力,现在多用压入法测定。

根据测量方法不同,常用的硬度指标有布氏硬度、洛氏硬度和维氏硬度等。

用各种方法所测得的硬度值不能直接比较,可通过硬度对照表换算。

1、布氏硬度

布氏硬度的试验原理如图1-4所示。

将直径为D的钢球或硬质合金球,在一定载荷P的作用下压入试样表面,保持一定时间后卸除载荷,所施加的载荷与压痕表面积的比值即为布氏硬度。

布氏硬度值可通过测量压痕平均直径d查表得到。

当压头为钢球时,布氏硬度用符号HBS表示,适用于布氏硬度值在450以下的材料。

压头为硬质合金时用符号HBW表示,适用于布氏硬度在650以下的材料。

符号HBS或HBW之前的数字表示硬度值,符号后面的数字按顺序分别表示球体直径、载荷及载荷保持时间。

如120HBS10/1000/30表示直径为10mm的钢球在1000kgf(9.807kN)载荷作用下保持30s测得的布氏硬度值为120。

布氏硬度的优点是测量误差小、数据稳定;缺点是压痕大,不能用于太薄件或成品件。

最常用的钢球压头适于测定退火钢、正火钢、调质钢、铸铁及有色金属的硬度。

材料的Rm(sb)与HB之间的经验关系为:

对于低碳钢:

Rm(MPa)≈3.6HB

对于高碳钢:

Rm(MPa)≈3.4HB

对于灰铸铁:

Rm(MPa)≈1HB

或Rm(MPa)≈0.6(HB-40)

图1-4布氏硬度的试验原理

2、洛氏硬度

洛氏硬度的试验原理如图1-5所示。

在初载荷和总载荷(初载荷与主载荷之和)的先后作用下,将压头(金刚石圆锥体或钢球)压入试样表面,保持一定时间后卸除主载荷,用测量的残余压痕深度增量计算硬度值(为初载荷压入的深度,为卸除主载荷后残余压痕的深度)。

洛氏硬度用符号HR表示,根据压头类型和主载荷不同,分为九个标尺,常用的标尺为A、B、C,如表1-1所示。

符号HR前面的数字为硬度值,后面为使用的标尺,如50HRC表示用C标尺测定的洛氏硬度值为50。

图1-5洛氏硬度的试验原理

表1-1常用洛氏硬度的符号、试验条件及应用

硬度标尺

硬度

符号

压头类型

初载荷

P0/N

主载荷

P1/N

K

表盘刻度颜色

硬度范围

应用举例

A

HRA

金刚石圆锥

98.07

490.3

100

黑色

20~88

碳化物、硬质合金、表面淬火钢等

B

HRB

1.588mm钢球

98.07

882.6

130

红色

20~100

软钢、退火钢、铜合金等

C

HRC

金刚石圆锥

98.07

1373

100

黑色

20~70

淬火钢、调质钢等

实际测量时,硬度值可直接从洛氏硬度计的表盘上直接读出。

洛氏硬度的优点是操作简便、压痕小、适用范围广。

缺点是测量结果分散度大。

3、维氏硬度

维氏硬度的试验原理如图1-6所示。

将顶部两相对面具有规定角度(136°)的正四棱锥体金刚石压头在载荷P的作用下压入试样表面,保持一定时间后卸除载荷,所施加的载荷与压痕表面积的比值即为维氏硬度。

维氏硬度可通过测量压痕对角线长度d查表得到。

维氏硬度用符号HV表示,符号前的数字为硬度值,后面的数字按顺序分别表示载荷值及载荷保持时间。

如640HV30/20表示在294.2N载荷作用下保持20s测定的维氏硬度值为640。

根据施加的载荷范围不同,规定了三种维氏硬度的测定方法,如表1-2所示。

图1-6维氏硬度的试验原理

维氏硬度保留了布氏硬度和洛氏硬度的优点,既可测量由极软到极硬的材料的硬度,又能互相比较。

既可测量大块材料、表面硬化层的硬度,又可测量金相组织中不同相的硬度。

表1-2维氏硬度的测定方法(GB/T4340.1-1999)

载荷范围/N

硬度符号

实验名称

P≥49.03

≥HV5

维氏硬度试验

1.961≤P<49.03

HV0.2~<HV5

小负荷维氏硬度试验

0.09807≤P<1.961

HV0.01~<HV0.2

显微维氏硬度试验

四、冲击韧性

许多机械零件、构件或工具在服役时,会受到冲击载荷的作用,如活塞销、冲模和锻模等。

材料抵抗冲击载荷作用而不破坏的能力称为冲击韧性。

可用一次摆锤实验测得冲击吸收功(单位为J),用Ak表示。

试样缺口处单位横截面积上的冲击吸收功称为冲击韧性值,用表示。

冲击试验所用试样为标准夏比缺口试样。

材料的冲击韧性随温度下降而下降。

在某一温度范围内Ak值发生急剧下降的现象称为韧脆转变,发生韧脆转变的温度范围称为韧脆转变温度,如图1-9所示。

常在低温下服役的船舶、桥梁等结构材料的使用温度应高于其韧脆转变温度,如果使用温度低于韧脆转变温度,则材料处于脆性状态,可能发生低应力脆性破坏。

应当指出的是,并非所有材料都有韧脆转变现象,如铝和铜合金等就没有韧脆转变。

图1-9韧脆转变温度曲线示意图

五、疲劳

实际工作中的构件常常是在交变载荷的作用下。

所谓交变载荷是指大小或方向随时间而变化的载荷。

在这种载荷的作用下,材料常常在远低于其屈服强度的应力下发生断裂,这种现象称为疲劳。

如发动机的轴、齿轮等均受交变载荷作用。

实际服役的金属材料有90%是因为疲劳而破坏。

疲劳破坏是脆性破坏,它的一个重要特点是具有突发性,因而更具灾难性。

材料承受的交变应力σ与断裂时应力循环次数N之间的关系可用疲劳曲线来描述(见图1-10)。

随σ下降,N值增加,材料经无数次应力循环后仍不发生断裂时的最大应力称为疲劳极限。

对于对称循环交变应力的疲劳极限用σ-1表示。

实际当中,作无限次应力循环的疲劳试验是不可能的,对于钢铁材料,一般规定疲劳极限对应的应力循环次数为107,有色金属为108。

图1-10疲劳曲线示意图

提高零件的疲劳抗力,除应合理选材外,还应注意其结构形状,避免应力集中,减少缺陷,还可采用提高表面光洁度和表面强化等方法。

六、断裂韧性

工程上有时会出现材料在远低于σb的情况下发生断裂的现象。

断裂力学认为,材料中存在缺陷是绝对的,常见的缺陷是裂纹。

在应力的作用下,这些裂纹将发生扩展,一旦扩展失稳,便会发生低应力脆性断裂。

材料抵抗内部裂纹失稳扩展的能力称为断裂韧性。

研究表明,断裂应力与裂纹长度2之间的关系为,因此便提出一个描述裂纹尖端附近应力场强度的指标—应力强度因子:

()。

式中,Y是与裂纹形状、加载方式及试样几何尺寸有关的系数,可查手册得到,为名义外加应力(MPa),为裂纹的半长(m)。

随或增加或两者同时增加,也增加,当增大到某一定值时,裂纹便失稳扩展而发生断裂。

这个的临界值就称作断裂韧性,用表示,(为断裂应力,为临界裂纹半长)。

与的关系,相同于σ与Rm的关系。

因此与Rm一样都是材料本身的一种力学性能指标。

七、高温蠕变

所谓高温蠕变是指在高于0.5T熔的温度及远低于屈服强度的应力下,材料随加载时间的延长缓慢地产生塑性变形的现象。

可利用变形量随时间变化的蠕变曲线来描述蠕变过程,如图1-11所示。

可以看出,蠕变分为三个阶段,第Ⅰ阶段为减速蠕变阶段,第Ⅱ阶段为稳态蠕变阶段,此时变形速率恒定,第Ⅲ阶段为加速蠕变阶段。

图1-11典型的蠕变曲线示意图

表征高温结构材料力学性能的基本强度指标有两个,一个是蠕变极限,即在一定温度、一定时间内产生一定变形量时的应力,用表示,如表示在700C°下保持1000小时变形量达到0.2%时的应力。

另一个是持久强度,即在一定温度、一定时间内发生断裂时的应力,用表示,如表示在700C°下经10000小时发生断裂时的应力。

与高温蠕变有关的另一重要现象是应力松弛。

应力松弛是指在总变形量不变的条件下,材料应力随时间逐渐下降的现象对于在高温下使用的弹簧和紧固件,如螺栓、铆钉等,其松弛性能是很重要的,因为松弛将使这些零件不同程度地丧失弹性或紧固作用。

松弛除与材料有关外,还与工作应力和工作温度有关。

金属材料性能为更合理使用金属材料充分发挥其作用必须掌握各种金属材料制成的零、构件在正常工作情况下应具备的性能使用性能及其在冷热加工过程中材料应具备的性能工艺性能。

材料的使用性能包括物理性能如比重、熔点、导电性、导热性、热膨胀性