藿香正气口服液生产工艺.docx

《藿香正气口服液生产工艺.docx》由会员分享,可在线阅读,更多相关《藿香正气口服液生产工艺.docx(29页珍藏版)》请在冰豆网上搜索。

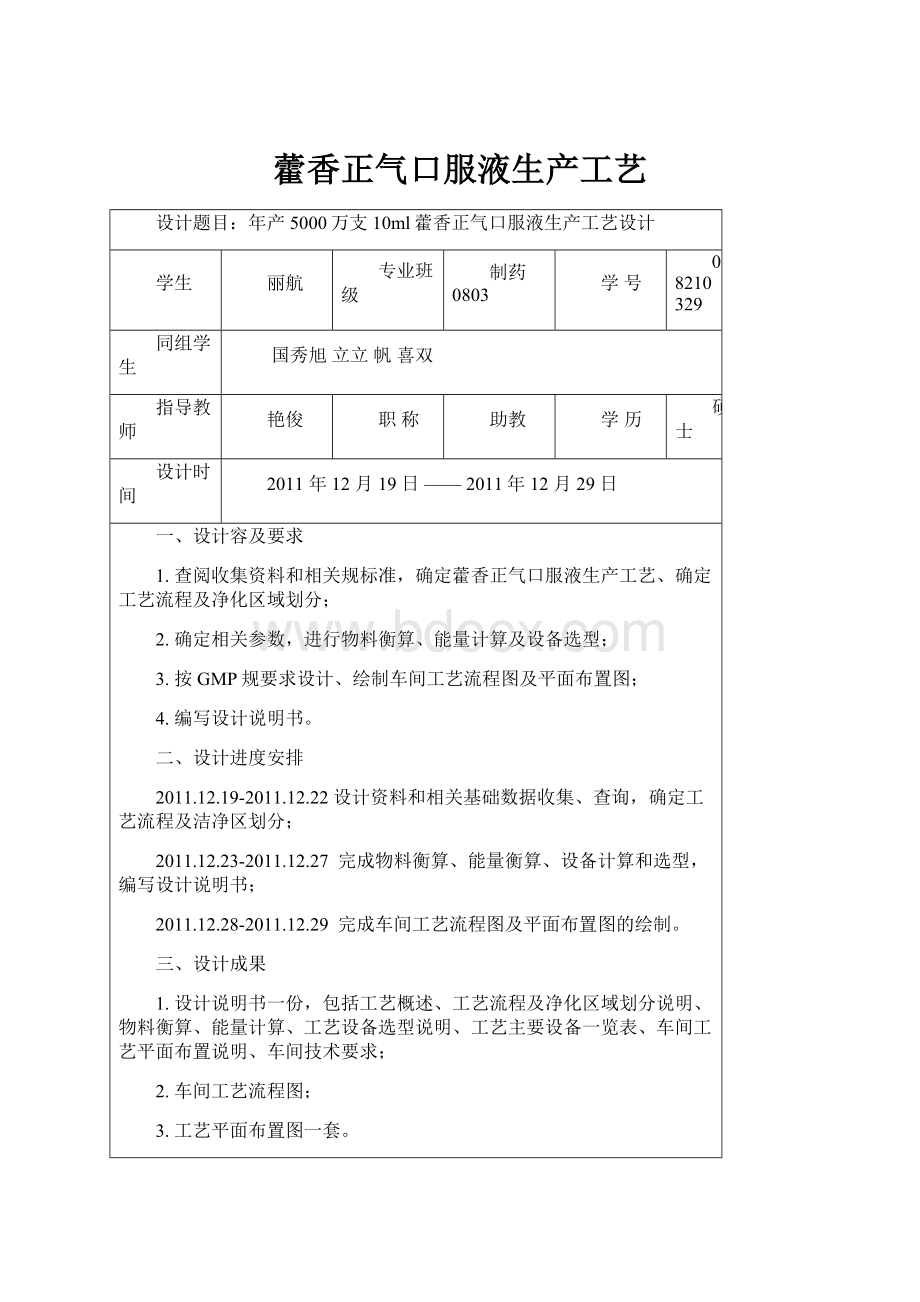

藿香正气口服液生产工艺

设计题目:

年产5000万支10ml藿香正气口服液生产工艺设计

学生

丽航

专业班级

制药0803

学号

08210329

同组学生

国秀旭立立帆喜双

指导教师

艳俊

职称

助教

学历

硕士

设计时间

2011年12月19日——2011年12月29日

一、设计容及要求

1.查阅收集资料和相关规标准,确定藿香正气口服液生产工艺、确定工艺流程及净化区域划分;

2.确定相关参数,进行物料衡算、能量计算及设备选型;

3.按GMP规要求设计、绘制车间工艺流程图及平面布置图;

4.编写设计说明书。

二、设计进度安排

2011.12.19-2011.12.22设计资料和相关基础数据收集、查询,确定工艺流程及洁净区划分;

2011.12.23-2011.12.27完成物料衡算、能量衡算、设备计算和选型,编写设计说明书;

2011.12.28-2011.12.29完成车间工艺流程图及平面布置图的绘制。

三、设计成果

1.设计说明书一份,包括工艺概述、工艺流程及净化区域划分说明、物料衡算、能量计算、工艺设备选型说明、工艺主要设备一览表、车间工艺平面布置说明、车间技术要求;

2.车间工艺流程图;

3.工艺平面布置图一套。

成绩评定

评分要素

得分

指导教师评语

设计原理(30%)

设计质量(20%)

设计说明书(20%)

设计答辩(20%)

设计态度与纪律(10%)

总成绩

指导教师

签字

系主任

签字

课程设计任务书

第一章设计依据、设计围与设计原则1

1.1设计原则1

1.2设计依据1

1.3设计规1

第二章建设规模和产品方案2

2.1原料及产品介绍2

2.2建设规模2

2.3藿香正气口服液2

第三章生产方法和工艺流程3

3.1工艺过程概述3

3.2工艺流程3

第四章物料衡算4

4.1任务量4

4.2计算基准4

4.3口服液的物料衡算4

第五章主要设备选型说明7

5.1主要设备参数及特点7

5.2设备选择9

5.3艺设备一览表9

第六章生产分析控制11

6.1概述11

6.2分析项目11

6.3质量监控11

6.3.1鉴别11

第七章车间工艺平面布置说明13

7.1布置说明13

7.2布置原则13

7.3车间布置13

7.3.1周围环境14

7.3.2厂房14

7.3.3人员要求14

7.3.4洁净区域划分说明14

第八章车间技术要求16

8.1限额领料16

8.2根据处方正确计量称量16

8.3置与过滤….16

8.4洗瓶和干燥灭菌..16

8.5灌装于封口17

8.6灭菌消毒17

8.7灯检和印包17

第九章安全卫生与环境保护19

9.1设计依据19

9.2主要污染及主要污染物19

9.3设计中采用的环保措施19

9.4水的循环利用20

第十章公用系统消耗及消防21

10.1公用系统主要参数21

10.2公用系统消耗表21

10.3消防依据22

10.4专业设计对消防要求的考虑和采取措施22

第十一章节能23

11.1工艺设备节能措施23

11.2电气专业节能措施23

11.3暖通专业节能措施23

11.4给排水专业节能措施23

参考文献24

致信25

第一章设计依据、设计围与设计原则

其中包括设计规、规定、技术措施,建设单位的要求,地理环境和室外气象资料。

洁净区应控制的设计参数等。

这些是设计的基础。

1.1设计原则

本工程将遵循设计方案优化,项目投资合理的原则,在充分体现企业尽量减少投资的指导思想基础上,采用先进的生产技术和设备,是车间设计符合GMP要求,建成投产后能够取得较高的经济效益。

本工程设计按照国家药品监督管理局颁发的《药品生产质量管理规》,国家药品监督管理局颁发的《药品包装用材料,容器管理办法》,以及原国家医药管理局颁发的《医药工业洁净厂房设计规》进行设计。

土建,消防,电气,劳动保护,环境保护等均按国家的有关规定,规使用设计。

生产车间的设计按GMP要求,车间布置将洁净区集中布置,洁净度不同区域分别设置人净设施和物净设施,整个厂房设计空调净化设施,生产车间平面布局按工艺流向合理紧凑,做到人,物分流,避免交叉感染。

1.2设计依据

《中国药典》(2005版)

《药品生产与质量管理规》(1998年修订);

《洁净厂房设计规》(GB50019-2003);

《采暖通风设计防火规》(GBJ16-87)

1.3设计规

1.确定藿香正气口服液生产的工艺流程及净化区域划分;

2.进行物料衡算、设备选型(以每天单班工作8h考虑);

3.按GMP规要求设计车间工艺平面图;

4.提取、配液工序的工艺流程图(标出管道标号、管径、管材);

5.编写设计说明书。

第二章建设规模和产品方案

2.1原料及产品介绍

【处方】苍术80g,皮80g,厚朴(制)80g,白芷120g,茯苓120g,大腹皮120g,生半夏80g,甘草浸膏10g,广藿香油0.8ml,紫叶油0.4ml。

【性状】本品为棕色的澄清液体;味辛、微甜。

【功能与主治】解表化湿,理气和中。

用于外感风寒、伤湿滞或夏伤暑湿所致的感冒,症见头痛昏重、胸膈痞闷、脘腹胀痛、呕吐泄泻;胃肠型感冒见上述证候者。

【用法与用量】口服。

一次5-10ml,一日2次,用时摇匀。

【规格】每支装10ml

【贮藏】密封。

【制法】以上十味,厚朴加60%乙醇加热回流1小时,取乙醇液备用;苍术、皮、白芷加水蒸馏,收集蒸馏液,蒸馏后的水溶液滤过,备用;大腹皮加水煎煮二次,滤过;茯苓加水煮沸后于80℃温浸二次,滤过;生半夏用水泡至透心后,另加干6.8g,加水煎煮二次,滤过。

合并上述各滤液,浓缩至相对密度为1.10-1.20(50℃),加入甘草浸膏,混匀,加入2倍量乙醇使沉淀,滤过,滤液与厚朴乙醇提取液合并。

回收乙醇,加入广藿香油、紫叶油及上述蒸馏液,混匀,加水使全量成1025ml,用氢氧化钠溶液调节pH值至5.8-6.2,静置,滤过.灌装,灭菌,即得。

2.2建设规模

以生产5000万支10ml藿香正气口服液生产工艺设计

2.3藿香正气口服液

口服液一般制备过程是;:

浸提→精制→浓缩→配液→分装→灭菌。

选用正常藿香正气口服液的包装,无须花样,建设厂房与生产线,设计工艺。

以处方为准。

第三章生产方法和工艺流程

3.1工艺过程概述

1、口服液灌装机是专门为新型口服液易拉瓶而设计的灌装设备。

该设计合理,结构简单,操作方便并设有机械式缺瓶停止灌液装置。

2、灭菌采用快速冷却蒸汽高温灭菌器,缩短操作时间并能消除由于爆瓶带来的不便。

3.2工艺流程

图3-1最终灭菌口服液剂的生产工艺流程

第四章物料衡算

4.1任务量

5000万支10ml藿香正气口服液,共计500000000ml。

4.2计算基准

物料计算表按表4-1和表4-2数据为准,实际的物料消耗将视产品规格的不同而有相应调整。

表4-1口服液制剂生产物料计算基准表

名称单位数量备注

年工作日d251

日工作班次班/d1

班工作小时班/h8

年产量:

口服液瓶1000万100ml/瓶

包装规格:

玻璃瓶包装:

10瓶/盒,10盒/纸箱

表4-2口服液制剂各生产过程的收率和损耗表

工序

收率/%

损耗率/%

煮沸955

过滤9010

配制99.01

灭菌99.90.1

灌装99.80.2

封口,包装982

注:

总收率和总耗率均以原料为准。

4.3口服液的物料衡算

口服液物料计算过程,根据制法配料,每1000ml需要苍术80g,皮80g,厚朴(制)80g,白芷120g,茯苓120g,大腹皮120g,生半夏80g,甘草浸膏10g,广藿香油0.8ml,紫叶油0.4ml

根据物料衡算,一套生产线,生产能力为1000支每分钟,生产时间251天,一班制,每天生产8小时,每天为一批次,生产任务量糖浆需要:

根据设备能力,每一分钟生产1000支,每天生产10×1000×60×8=4800000ml

因此:

每批填料量是每1000ml的:

4800000/1000=4800倍

例:

苍术每批填料量=4800×80=384kg

其他物料量如下:

原料每天理论每批填料量(kg或ml)

苍术:

384

皮:

384

厚朴:

384

白芷:

576

茯苓:

576

大腹皮:

576

生半夏:

384

甘草浸膏:

48

广藿香油:

3840

紫叶油:

1920

以上八味中药物料量共计:

3312kg、5760ml

物料计算过程如图4-1

+②煎煮2次,滤过①蒸馏,滤过+

+④煎煮2次,滤过③煮沸至80℃,滤过+

混匀

滤过

回流

+

用NaOH溶液调制PH5.8-6.2

静置过滤

第五章主要设备选型说明

5.1主要设备参数及特点

设备

机器特点

机器参数

LP-100理瓶机

LP-100型自动理瓶机,系最新设计,采用机械曲线翻瓶,先进的过载安全装置,不用气泵、杜绝污染、操作简单方便、性能稳定、理瓶效率高、完全取代手工操作、整体自动化程度高,是集机电一体化的自动整理塑料瓶的最佳设备,完全符合GMP规。

装量:

20-100ml

装量误差:

≤1.5%

旋盖合格率:

≥98%

电源:

220V50HZ

第三章功率:

2.8kw

重量:

约2000kg

BZGX八泵灌装机

操作直观方便、装量精准。

变频控制、生产速度任意调整、自动计数,多种故障提示功能,自动停机功能,无瓶不灌装。

生产能力:

80-200瓶/分钟

GLT贴标机

具有自动对标、自动标签检阅、瓶子到位检测等功能,适用于圆柱型直管瓶、塑料瓶、口服液瓶及安瓿瓶的贴标。

设备

机器特点

机器参数

全自动HDXP超声波清洗机

该机器是制剂生产线中主要不可缺少的设备,是清洗西林瓶的专用设备,该设备是按照医药无菌粉针,冻干及口服液体产品设计而成,该设备主要采用超声波清洗,高压水喷淋、反冲、空气吹干,无极变频调整,运行平稳。

破瓶率低,能洗各种规格的瓶子,更换品种十分方便。

适应围:

西林瓶

2-50ml(100-800只/min)

工作电压:

380V50HZ

消耗功率:

4KW

超声波功率:

2KW

去离子水:

350L/H压力0.3-0.4MPa

注射水:

300L/H压力0.3-0.4MPa

压缩空气:

压力0.3MPa

参考尺寸:

2800×800×1850mm

离子交换水处理设备

离子交换水处理设备—本产品适用于中小型去离子水,高纯水,超纯水处理系统。

通过有机玻璃可以观察树脂运行状况。

在线电导仪随时监测水质,水的回收率较高,比较节约能耗。

流量立方/小时:

0.5

流量立方/小时:

≤300

出水电导(µs/cm):

0.5-10

配制:

阳床-阴床-混合床

SWG-40五层干燥灭菌机

在国率先采用隧道式多层往复输送结构,使物料在干燥过程中呈准动态状态,可多次翻转、移位。

使物料干燥均匀得到了很大的提高,改善了长期以来中药丸剂应用微波技术干燥不均的状态.

一般微波频率在

300MHZ-300GHZ

5.2设备选择

由上述物料衡算及设备参数说明,选择结果如下:

1.口服液生产线选用市中成制药机械厂生产的口服液灌装机。

2.型号:

YG-10B口服液灌装机适用于制药厂小剂量的酊水,糖灌装和轧盖工序,全机可完成理瓶、输瓶、定量灌装、理盖、送盖、轧盖工序。

3.全自动HDXP超声波清洗机,由市亨达超生设备生产。

4.制药用水设备:

离子交换水处理设备,由市海川机械厂生产。

5.灭菌干燥设备:

SWG-40五层干燥灭菌机,由迪尔制药器械生产。

5.3工艺设备一览表

表5-2工艺设备一览表

序号

位号

设备名称

型号规格

外形尺寸

数量

/台

单机重量

/kg

单机电量/kw

1

V0101

灌装机

YG-10B

1300×700×1400

1

140

1.5

2

V0102

输液灌

1500L

Ф1400×3010

1

1200

3.0

3

P0103

输送泵

25FB-25

760×350×350

2

2.2

4

M0104

过滤器

1

5

V0105

高位灌

0.15m3

Ф200×800

1

40

6

M0106

全自动洗衣机

HDXP

2800×800×1850

2

1800

12.35

7

M0107

远红外杀菌洗衣机

SZA420/20

3050×1200×1920

2

1600

27

8

M0108

八泵灌装机

BAGX

2850×1400×1570

2

1300

0.6

9

M0109

五层干燥灭菌机

SWG-40

8500×1100×1900

1

0.5(220V)

10

T0110

灯检工作台

自制

1200×600×800

6

50

100W/220V

11

L0111

不干胶贴标记

GLT

2110×1120×1150

1

3.0

12

T0112

包装工作台

3000×800×800

1

100

14

V0118

配液灌

2000L

Ф1600×3160

1

1500

3

15

P0119

输送泵

25FB-25

786×350×350

1

2.2

16

M0220

过滤器

1

17

M0221

理瓶机

LP-100

1

0.55

序号

位号

设备名称

型号规格

外形尺寸

数量

/台

单机重量

/kg

单机电量/kw

18

W0222

液筒式洗衣机

HHGX

1800×900×2450

1

7.5

19

M0223

灌装旋盖机

HHG100

1

1.2

序号

位号

设备名称

型号规格

外形尺寸

数量

/台

单机重量

/kg

单机电量/kw

20

M0224

集瓶台

1

21

M0225

推瓶机

J-00

5.5

22

M0226

贮瓶台

CRD1

1

23

V0227

灭菌柜

MQ-3.0

3030×1850×2450

2

0.5(220V)

24

T0228

灯检工作台

自制

1200×600×800

1

50

100W/220V

25

M0229

不干胶制动贴签机

GLT

2000×930×1580

1

1.85

第六章生产分析控制

6.1概述

化验室主要负责原料及其成品,半成品的理化分析及卫生检查。

6.2分析项目

原材料分析:

按厂标,国标及药典标准进行分析。

水质分析:

对上水,纯化水进行PH值,电导率计细菌,霉菌,大肠杆菌卫生学检查。

6.3质量监控

6.3.1鉴别

1.取本品20ml,用石油醚(30~60℃)提取2次,每次25ml,合并石油醚提取液,低温蒸干,残渣加醋酸乙酯1ml使溶解,作为供试品溶液。

另取百秋醇对照品,加醋酸乙酯1ml含1mg的溶液,再取厚朴酚对照品,分别加甲醇制成每1ml含1mg的溶液,作为对照品溶液。

照薄层色谱法(附录ⅣB)试验,吸取供试品溶液10ul、对照品溶液各5ul,分别点于同一羧甲基纤维素钠为粘合剂的硅胶G薄层板上,以石油醚(60~90℃)—醋酸乙酯-甲酸(85:

15:

2)为展开剂,展开,取出。

晾干,喷以百分之五香草醛硫酸溶液,于100℃加热至厚朴酚,和厚朴酚斑点显色清晰7。

供试品色谱中,在与百秋醇对照品色谱相应的位置上,显相同的紫红色斑点;在与厚朴酚、和厚朴酚对照品色谱相应的位置上,想相同颜色的斑点。

2.取本品10ml,置分液漏斗中,加石油醚(60~90℃)10ml振摇,弃去石油醚液,水溶液用醋酸乙酯提取3次,每次10ml,合并醋酸乙酯提取液,蒸干,残渣加甲醇1ml使溶解,作为供试品溶液。

另取橙皮苷对照品,加甲醇制成饱和溶液,作为对照品溶液。

照薄层色谱法试验,吸取供试品溶液5~10μl、对照品溶液5μl,分别点于同一以羧甲基纤维素钠为黏合剂的硅胶G薄层板上,以氯仿-甲醇-水(32:

17:

5)的下层溶液为展开剂,展开,取出,晾干,喷以2%三氯化铝甲醇溶液,吹干,置紫外光灯(365nm)下检视。

供试品色谱中,在与对照品色谱相应的位置上,显相同颜色的荧光斑点。

检查:

相对密度应不低于1.01。

pH值应为4.5~6.5。

其他应符合合剂项下有关的各项规定。

含量测定:

照高效液相色谱法测定。

色谱条件与系统适用性试验以十八烷基硅烷键合硅胶为填充剂;以甲醇-异丙醇-水(36:

21:

36)为流动相;检测波长为294nm。

理论板数按厚朴酚峰计算应不低于5000。

对照品溶液的制备取厚朴酚对照品、和厚朴酚对照品适量,精密称定,分别加甲醇制成每1ml含厚朴酚0.1mg、和厚朴酚0.05mg的溶液,即得。

供试品溶液的制备精密量取本品5ml,加盐酸2滴,用三氯甲烷振摇提取3次,每次10ml,合并三氯甲烷液,蒸干,残渣用甲醇溶解,转移至10ml量瓶中,加甲醇至刻度,摇匀,滤过,取续滤液,即得。

测定法分别精密吸取对照品溶液与供试品溶液各10μl,注入液相色谱仪,测定,即得。

本品每1ml含厚朴以厚朴酚(C18H18O2)与和厚朴酚(C18H18O2)的总量计,不得少于0.30mg

第七章车间工艺平面布置说明

7.1布置说明

本工程设计是单体厂房设计。

利用旧厂房为三层建筑,局部五层,为钢筋混凝土框架结构。

7.2布置原则

根据《药品生产质量管理规》及本项目生产工艺特点,确定了以下布置原则:

1.按生产工艺流向合理布置,避免人物流交叉,减少污染。

2.车间区域划分清楚,洁净区域相对集中,使生产、管理方便。

3.充分利用厂房高度,利用位差使物料在管道垂直输送,尽量缩短物料输送距离,节约能源,降低消耗。

7.3车间布置

根据《药品生产质量管理规》及本项目生产工艺特点,确定了一下布置原则;

1.按生产工艺流程合理布置,避免人物流交叉,减少污染。

2.车间区域划分清楚,洁净区域相对集中,使生产、管理方便。

3.充分利用厂房高度,利用位差使物料在管道垂直输送,尽量缩短物料输

送距离,节约能源,降低消耗。

本车间物流门设在车间东侧,生产中使用的原料,辅料,包装材料由此进入车间,经外清处理,通过物料气闸运至个生产岗位。

车间的生产成品由西北侧的物流门运送至仓库。

空调机房,动力,制水均布置在洁净区周围靠近净化区域,以便空调风管及各种管路以最短距离输送,减少投资,降低能耗。

其他详见设计图纸。

整个车间工艺布局合理,区域划分清晰,人,物流向分明,没有交叉污染,符合“GMP”要求。

本工程将遵循设计方案优化,项目投资合理的原则,在充分体现企业尽量减少投资的指导思想基础上,采用先进的生产技术和装备,使车间设计符合GMP的要求,建成投产后能够取得较高的经济效益。

本工程设计按照国家药品监督管理局颁发的《药品生产质量管理规》,国家药品监督管理局颁发的《药品包装材料,容器管理办法》,以及原国家医药管理局颁发的《医药工业洁净厂房设计规》进行设计。

土建,消防,电气,劳动保护,环境保护等均按国家的有关规定,规实用设计。

生产车间的设计按GMP要求,车间布置将洁净区集中布置,洁净度不同区域分别设置人净设施和物净设施,整个厂房设计空调净化设施,生产车间平面布局按生产工艺流向合理紧凑,做到人,物分流,避免交叉污染。

7.3.1周围环境

口服液制剂药厂周围的大气条件良好,另外水源要充足且清洁,从而保证制出的纯水符合药典规定标准生产厂房应远离发尘量大的交通频繁公路,烟囱和其他污染源,并位于主导风向的上风侧。

洁净厂房周围应绿化,尽量减少厂区的露土面积。

绿化有利于保护生态环境,改善小气候,净化空气,起滞尘、杀菌、吸收有害气体和提供氧气的作用。

7.3.2厂房

生产厂房应根据工艺要求合理布局,人、物流分开。

人流与货流的方向最好相反进行布置,并将货运出入口与工厂主要出入口分开,以消除彼此的交叉。

生产车间上下工序的连接要方便。

能热压灭菌的口服液制剂的生产按GMP要求,药液的配置、瓶子精选和干燥与冷却、灌封或分装及封口加塞等工序应控制在30万级,可根据周围环境空气中含尘浓度及制剂要求,采用初、中、中或初、中、亚高或初、中、高三级洁净空调。

不能热压灭菌的口服液体制剂的配置、滤过、灌封控制在10万级,可采用初、中、高三级洁净空调。

其他工序为“一般生产区”,无洁净级别要求,但也要注意洁净卫生、文明生产、符合要求。

有洁净度要求的洁净区域的天花板、墙壁及地面应平整光滑、无缝隙,不脱落、散发或吸附尘粒,并能耐受清洗或消毒。

洁净厂房的墙壁与天花板、地面的交界处宜成弧形。

控制区还应有防蚊蝇、防鼠等五防设施。

7.3.3人员要求

人员进入洁净室必须保持个人清洁卫生、不得化妆、佩戴首饰,应穿戴本区域的工作服,净化服经过空气吹淋室或气闸室进入洁净室。

进入控制区域的物料,需除去外包装,如外包装脱不掉则需擦洗干净或室包装桶,并经物料通道送入室。

7.3.4洁净区域划分说明

国家中医药管理局颁发的《中成药生产管理规实施细则》列出了口服液剂生产的工艺流程及区域划分图,对口服液剂的生产给出了一个清晰的全貌。

一般情况下药液的配置、瓶子精选、干燥于冷却、灌封或分装及封口加塞等工序应控制在10万级;不能热压灭菌的口服液体制剂的配置、滤过、灌封应控制在1万级;其他工序为“一般生产区”,无洁净级别要求,但要“清洁卫生、文明生产”符合要求。

第八章车间技术要求

口服,液体制剂的配置、过滤、灌装、封口、灭菌、包装等工序,除严格按处方及工艺规程的要求外,还应注意以下要求和措施。

8.1限额领料

车间应按生产要求,限额领取原材料。

所领取的原材料必须是合格产品,不

合格原材料不得发放。

进出车间的原材料必须有质监部门的合格证或检验报告单,并却包装完好,品名、批名、数量、规格等相符,有记录人、领料人和发料人签字。

在运输过程中,外面加保护罩,容器需贴有配料的标志。

8.2根据处方正确计量称量

按规定要求称重计量,并填写称量记录。

称量前,必须再次核对原辅料的品

名、批号、数量、规格、生产厂家及合格证等,核对处方的计算数量,检查衡器量是否