铸钢件热处理作业指导书.docx

《铸钢件热处理作业指导书.docx》由会员分享,可在线阅读,更多相关《铸钢件热处理作业指导书.docx(8页珍藏版)》请在冰豆网上搜索。

铸钢件热处理作业指导书

热处理作业指导书

1.目的

保证热处理质量。

2.热处理方式

按加热和冷却条件不同,铸钢件的主要热处理方式有:

退火、正火、均匀化处理、淬火、回火、固溶处理、沉淀硬化、消除应力处理及除氢处理。

3.热处理操作要求

.退火

退火是将铸钢件加热到Acs以上20~30℃,保温一定时间,冷却的热处理工艺。

退火的目的是为消除铸造组织中的柱状晶、粗等轴晶、魏氏组织和树枝状偏析,以改善铸钢力学性能。

碳钢退火后的组织:

亚共析铸钢为铁素体和珠光体,共析铸钢为珠光体,过共析铸钢为珠光体和碳化物。

适用于所有牌号的铸钢件。

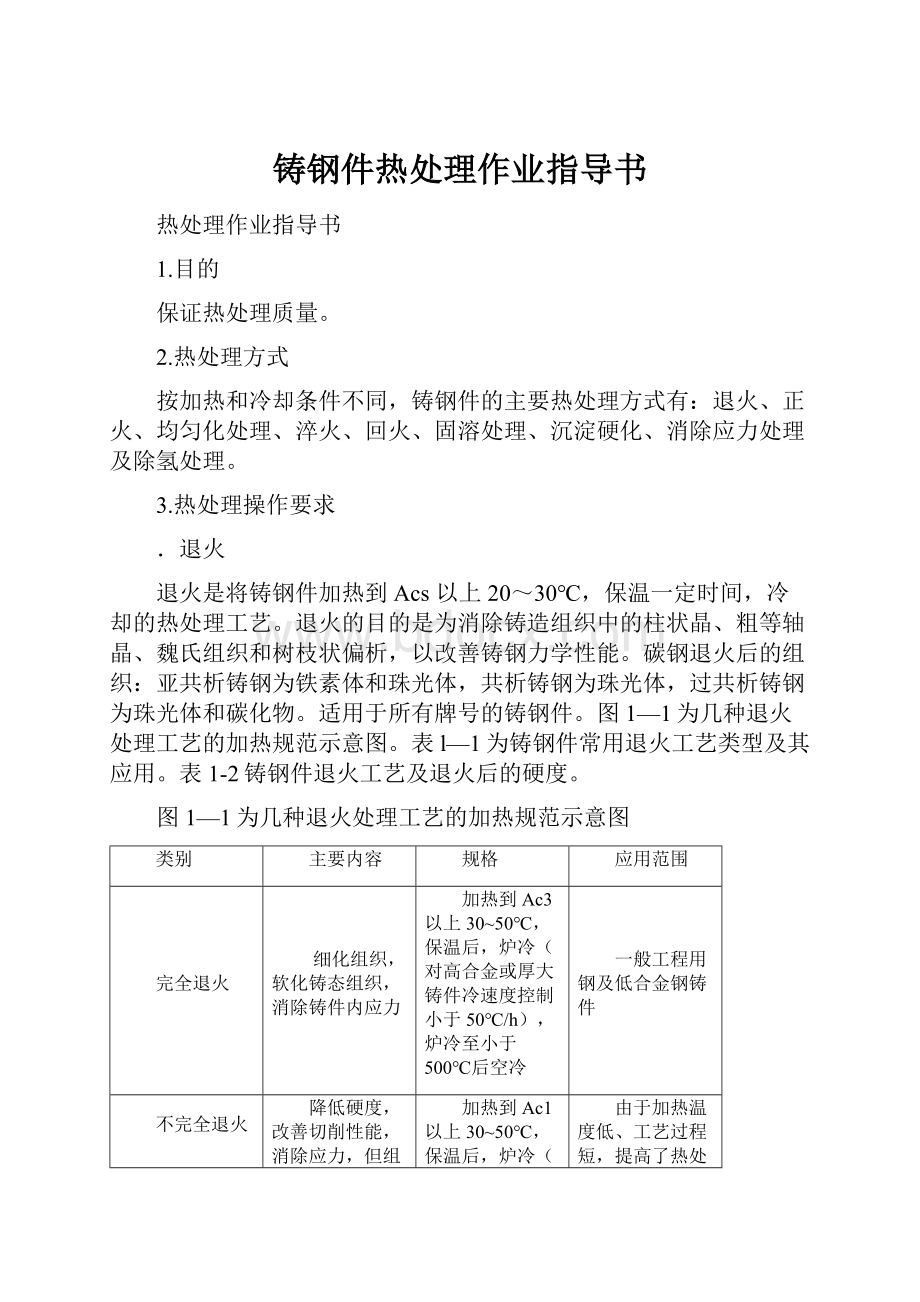

图1—1为几种退火处理工艺的加热规范示意图。

表l—1为铸钢件常用退火工艺类型及其应用。

表1-2铸钢件退火工艺及退火后的硬度。

图1—1为几种退火处理工艺的加热规范示意图

类别

主要内容

规格

应用范围

完全退火

细化组织,软化铸态组织,消除铸件内应力

加热到Ac3以上30~50℃,保温后,炉冷(对高合金或厚大铸件冷速度控制小于50℃/h),炉冷至小于500℃后空冷

一般工程用钢及低合金钢铸件

不完全退火

降低硬度,改善切削性能,消除应力,但组织细化程度略低于完全退火

加热到Ac1以上30~50℃,保温后,炉冷(对高合金或厚大铸件冷速度控制小于50℃/h),炉冷至小于500℃后空冷

由于加热温度低、工艺过程短,提高了热处理炉的利用率,故使用较广

对于工具钢或其他特殊条件的过共晶钢铸件,可作为淬火前的预处理

均匀化退火

(工艺代号:

5111d)

消除晶内偏析和枝晶偏析,使铸钢成分和组织均匀化

加热到Ac3以上120~200℃,保温足够长时间后,空冷

合金钢铸件只有在必要时使用,因所需时间长、热消耗大、成本高,且长时间处于高温下,铸件表面氧化脱碳严重

低温退火

(消除应力退火)

(工艺代号:

5111e)

消除内应力,便之达到稳定状态

加热到Ac1以下100~200℃,保温后空冷或炉冷至200~300℃后出炉

一般铸钢件常用

表l—1为铸钢件常用退火工艺类型及其应用

材质牌号

含碳量

(质量分数,%)

退火温度/℃

保温①

冷却方式

硬度

HBS

铸件壁厚/mm

时间/h

ZG230—450

ZG270—500

ZG35SiMn

IE1076

IE1074

~

~

~

~

~

880~850

850~820

850~820

880~850

880~850

<30

30~100

1每增加30mm,增加1h

炉冷至620℃后出炉空冷

133~156

143~187

143~187

133~156

133~156

①生产中大件或特大件的保温时间按每增加100mm保温时间增加2~4h计算,可根据具体实际情况而定。

表1-2铸钢件退火工艺及退火后的硬度

.正火

正火是将铸钢件目口热到Ac。

温度以上30~50oC保温,使之完全奥氏体化,然后在静止空气中冷却的热处理工艺。

图1—2为碳钢的正火温度范围示意图。

表1-3铸钢件正火工艺及退火后的硬度,表1-4常用低合金铸件正火或正火+回火工艺及硬度。

正火的目的是细化钢的组织,使其具有所需的力学性能,也司作为以后热处理的预备处理。

正火与退火工艺的区别有两个:

其一是正火加热温度要偏高些;其二是正火冷却较快些。

经正火的铸钢强度稍高于退火铸钢,其珠光体组织较细。

一般工程用碳钢及部分厚大、形状复杂的合金钢铸件多采用正火处理。

图1—2为碳钢的正火温度范围示意图

正火可消除共析铸钢和过共析铸钢件中的网状碳化物,以利于球化退火;可作为中碳钢以及合金结构钢淬火前的预备处理,以细化晶粒和均匀组织,从而减少铸件在淬火时产生的缺陷。

材质牌号

含碳量

(质量分数,%)

正火温度/℃

回火①

硬度

HBS

温度/℃

冷却方式

ZG230—450

ZG270—500

~

~

880~850

850~820

—

550~650

133~156

143~187

件形状复杂者可在正火后回火,一般不必回火。

表1-3铸钢件正火工艺及退火后的硬度

钢号

正火温度/℃

回火温度/℃

硬度HBS

ZG40Mn

850~870

550~620

≥163

注:

1.实际生产中大型铸钢件采用的正、回火温度常略高于表中的数据。

2.本表钢号采用标准:

JB/T6402—1992。

表1-4常用低合金铸件正火或正火+回火工艺及硬度

.淬火

淬火是将零件加热到奥氏体化后(Ac。

或Ac•以上),保持一定时间后以适当方式冷却,获得马氏体或贝氏体组织的热处理工艺。

常见的有水冷淬火、油冷淬火和空冷淬火等。

零件淬火后应及时进行回火处理,以消除淬火应力及获得所需综合力学性能。

图1—3为淬火回火工艺示意图。

表1-5零件淬火、回火工艺及硬度。

图1—3为淬火回火工艺示意图

淬火工艺的主要参数:

(1)淬火温度:

淬火温度取决于钢的化学成分和相应的临界温度点。

图1—3为铸钢件淬火工艺温度范围示意图。

原则上,亚共析钢淬火温度为Ac。

以上20~30oC,常称之为完全淬火。

共析及过共析铸钢在Ac。

以上30~50oC淬火,即所谓亚临界淬火或两相区淬火。

这种淬火也可用于亚共析钢,所获得的组织较一般淬火的细,适用于低合金铸钢件韧化处理。

(2)淬火介质:

淬火的目的是得到完全的马氏体组织。

为此,零件淬火时的冷却速率必须大于铸钢的临界冷却速率。

否则不能获得马氏体组织及其相应的性能。

但冷却速率过高易于导致铸件变形或开裂。

为了同时满足上述要求,应根据零件的材质选用适当的淬火介质,或采用其他冷却方法(如分级冷却等)。

在650~400oC区间钢的过冷奥氏体等温转变速率最快,因此零件淬火时应保证在此温度内快冷。

在Ms点以下希望冷却缓慢一些,以防止淬火变形或开裂。

淬火介质通常采用火、水溶液、油和空气。

在分级淬火或等温淬火时,采用热油、熔融金属、熔盐或熔碱等。

含碳量(质量分数,%)和材质牌号

淬火温度/℃

回火温度/℃

回火后硬度

HBS

~

(小实验件)

850~830

(水淬)

300~400

400~450

510~550

540~580

580~640

364~444

321~415

241~286

228~269

192~228

~

(小实验件)

830~810

(水、油淬)

550~630

450

550

650

220~240

≈269

≈248

≈228

ZG270~500

(~)

(一般生产常用工艺规程)

840~880

(水、油淬)

520~550

530~560

540~570

550~580

229~269

217~255

207~241

187~229

ZG310~570

(~)

(一般生产常

用工艺规程)

820~840

(水、油淬)

530~560

550~580

560~590

570~600

229~269

217~255

207~241

187~229

表1-5铸钢件淬火、回火工艺及硬度

.回火

回火是将淬火或正火后的铸钢件加热到Ac,以下的某一选定温度,保温一定时间后,以适宜的速率冷却,使淬火或正火后得到的不稳定组织转变为稳定组织,消除淬火(或正火)应力以及提高铸钢的塑性和韧性的一种热处理工艺。

通常淬火加高温回火处理的工艺称之为调质处理。

淬火后的铸钢件必须及时进行回火,而正火后的铸钢件必要时才予以回火处理。

回火后铸钢件的性能取决于回火温度、时间及次数。

随着回火温度的提高和时间的延长,除使铸钢件的淬火应力消除外,还使不稳定的淬火马氏体转变成回火马氏体、托氏体或索氏体,使铸钢的强度和硬度降低,而塑性显着地提高。

对一些含有强烈形成碳化物的合金元素(如铬、

钼、钒和钨等)的中合金铸钢,在400~500oC回火时出现硬度升高、韧性下降的现象,称为二次硬化,即回火状态铸钢的硬度达到最大值。

一般有二次硬化特性的中合金铸钢需要进行多次(1~3次)回火处理。

铸钢件的回火按温度不同可分为低温回火和高温回火。

(1)低温回火:

一般在150~250oC温度范围内进行。

回火后可空冷、油冷或水冷。

其目的是在保留铸件高强度和硬度的条件下,消除淬火应力。

主要用于渗碳、表面淬火及要求高硬度的耐磨铸钢件。

(2)高温回火:

高温回火温度为500~650oC,保温适当时间后冷却。

主要用于在淬火或正火后调铸钢的组织,使之兼有高强度和良好韧性的碳钢和低、中合金钢铸件。

回火脆性是制定合金钢铸件回火工艺时必须注意的问题。

在下列两个温度范围内均可发生。

在250~400oC发生的脆性:

经淬火成为马氏体组织的铸钢,在此温度范围内都会产生回火脆性。

如稍高于此脆性温度区回火,则可消除此回火脆性。

而且以后再在上述温度范围内回火时,也不会再出现回火脆性,故常称之为第一类回火脆性。

在400~500oC(甚至650oC)发生的脆性:

这对多数低合金铸钢都会发生,即发生铸钢的

高温回火脆性。

如将已在此温度范围内产生脆性的铸钢件再加热到600oC(或650oC)以上,之后在水或油中快冷,即可消除此种脆性。

然而已消除脆性的铸件,如又加热到产生回火脆性的温度,脆性又会出现。

这常称之为第二类回火脆性。

.固溶处理

固溶处理是将铸件加热至适当温度并保温,使过剩相充分溶解,然后快速冷却以获得过饱和固溶体的热处理工艺。

固溶处理的主要目的是使碳化物或其他析出相溶解于固溶体中,获得过饱和的单相组织。

一般奥氏体不锈耐热钢、奥氏体锰钢及沉淀硬化不锈耐热钢铸件均需经固溶处理。

固溶温度的选择取决于钢种的化学成分和相图。

奥氏体锰钢铸件一般为

1000~1100oC;奥氏体镍铬不锈钢铸件为1000~1250oC。

铸钢中含碳量越高,难熔合金元素越多,则其固溶温度应越高。

含铜的沉淀硬化铸钢,由于铸态有硬质富铜相在冷却过程中沉淀,致使铸钢件硬度升高。

为软化组织、改善加工性能,铸钢件需经固溶处理。

其固溶温度为900~950oC。

经快冷后可得到铜的质量分数为1.0%~1.5%的过饱和单相组织。

.沉淀硬化处理(时效处理)

铸件经固溶处理或淬火后,在室温或高于室温的适当温度保温,在过饱和固溶体中形成溶质原子偏聚区和(或)析出弥散分布的强化相而使金属硬化的处理称为沉淀硬化处理(或时效处理)。

在高于室温下进行的称为人工时效。

其实质是:

在较高的温度下,自过饱和固溶体中

析出碳化物、氮化物、金属间化合物及其他不稳定的中间相,并弥散分布于基体中,因而使铸钢的综合力学性能和硬度提高。

时效处理的温度直接影响铸钢件的最终性能。

时效温度过低,沉淀硬化相析出缓慢;温度过高,则因析出相的聚集长大引起过时效,而得不到最佳的性能。

所以应根据铸钢件的牌号及规定的性能要求选用时效温度。

奥氏体耐热铸钢时效温度一般为550~850oC,高强度沉淀硬化铸钢为500oC,时间为1~4h。

含铜的低合金钢和奥氏体耐热钢铸件以及低合金的奥氏体锰钢铸件多采用时效处理。

图1-4为截面25mm试样的时效效果。

图1-4

.消除应力处理

其目的是消除铸造应力、淬火应力和机械加工形成的应力,稳定尺寸。

一般加热到Ac,以下100~200oC保温一定时间,随炉慢冷。

铸件的组织没有变化。

碳钢、低合金钢或高合金钢铸件均可以进行处理。

.除氢处理

目的是去除氢气,提高铸钢的塑性。

加热到l70~200oC或280~320oC,长时间保温进行处理。

没有组织变化。

主要用于易于产生氢脆倾向的低合金钢铸件。