钢绞线张拉技术交底.doc

《钢绞线张拉技术交底.doc》由会员分享,可在线阅读,更多相关《钢绞线张拉技术交底.doc(8页珍藏版)》请在冰豆网上搜索。

中铁十局集团第二工程有限公司南宁制梁场

技术交底

主送单位

中铁十局南宁制梁场箱梁预制预应力钢绞线张拉班组

日期

2010年10月26日

工程名称

中铁十局集团第二工程有限公司南宁制梁场箱梁预制钢绞线工程

根据图号

工程部位

箱梁预制的钢绞线穿孔及张拉

抄送

中铁十局南宁制梁场工程部

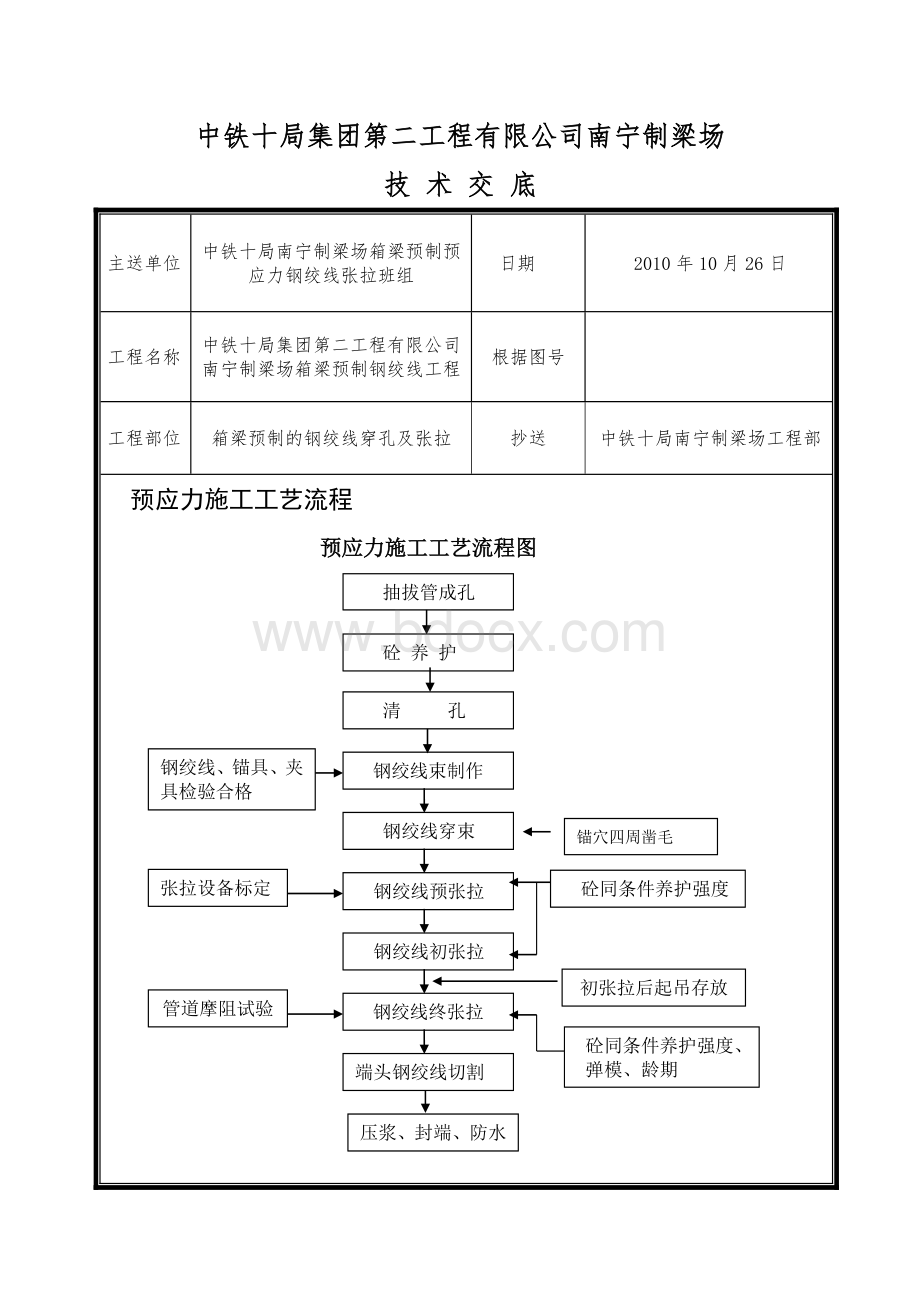

预应力施工工艺流程

预应力施工工艺流程图

端头钢绞线切割

压浆、封端、防水

清孔

钢绞线预张拉

钢绞线终张拉

初张拉后起吊存放

钢绞线初张拉

钢绞线束制作

钢绞线穿束

抽拔管成孔

砼养护

管道摩阻试验

钢绞线、锚具、夹具检验合格

张拉设备标定

砼同条件养护强度

砼同条件养护强度、弹模、龄期

锚穴四周凿毛

2施工操作要点

⑴预应力成孔

预应力成孔采用抽拔管的方法。

在中间接头,接头两端先用铁皮套住(铁皮长度300mm),再用密封胶带封裹。

抽拔管的安装定位:

抽拔管的安装,事先按设计图中预应力筋的曲线坐标,在梁底、腹板筋上定出具体位置。

抽拔管的固定定位采用定位网钢筋。

定位网钢筋按设计图纸要求采用圆钢,定位网钢筋必须焊接绑扎牢固。

在抽拔管安装前,在每根抽拔管孔内穿一根钢绞线(钢绞线前端采取焊牢打磨光滑的保护措施,防止钢绞线对抽拔管内壁的损害)限制抽拔管的弯曲,下垂。

⑵钢绞线的制作和穿束

下料与编束:

钢绞线下料场地平坦,采用砂轮切割机切割,编束用20号铁丝绑扎,间距1.5m,编束时应先将钢绞线用梳溜板理顺,并尽量使各根钢绞线松紧一致。

钢绞线下料长度=孔道的实际长度+工作锚厚度×2+限位板的有效高度×2+延长套×2+油顶高度×2+工具锚厚度×2+200mm之和下料,其允许偏差和检验方法除相关专业检验标准有特殊规定外,必须符合下表的规定。

预应力筋下料长度的允许偏差和检验方法

钢

绞

线

允许偏差(mm)

检验方法

与计算长度差

±10

尺量

束中各根钢绞线长度差

±10

穿束方法:

采用人工穿束,当人工穿束困难时,采用卷扬机穿束,卷扬机的速度控制在10m/min之内,电动机功率为1.5~2.0kW。

钢束的前端装有穿束套环和牵引头。

穿束套环用无缝钢管制成,φ70mm。

牵引头做成锥形,前端安有拉环,使用时将一端钢绞线端部穿入套环中,牵引头从套环内钢绞线中间伸出,使钢绞线与套筒套紧,采用卷扬机拉牵引头上拉环穿索即可。

施工技术要求:

钢绞线存放地点干燥、清洁,钢绞线距地面高度不小于20cm,并加覆盖防止雨水和油污浸蚀。

开盘用卷扬机牵引,用钢尺丈量下料。

下料可采用砂轮机切割,严禁钢绞线受拉部位受到火花灼伤,钢绞线端部用扎丝绑紧,避免散股。

每束钢束,尽量采用同一盘上的钢绞线,以求力学性能一样,防止因弹性模量互不相等而产生应力不均的现象。

每下完料后,随即用梳板将钢绞线理顺直,并用绑丝每间隔1.5m绑扎一道,使编扎成束顺直不扭转。

编束后的钢绞线按编号分类存放,钢绞线束搬运时,支点距离不得大于3m,端部悬出长度不得大于1.5m。

在运输过程中,要防止出现死弯,其最小弯曲半径不得小于1m。

向孔内穿束的方法可采用人力推送的方法,在穿束困难时,穿束前对孔道用通孔器全程通过一遍,以保证钢束能顺利通过,并核对孔道与钢束的编号。

穿束时拖拉方向和钢束穿入方向要与锚具垫板垂直。

钢绞线穿入后要及时将露出的部分用帆布袋密封,防止养护用水和雨水打湿生锈。

⑶预应力张拉

预施应力时两端两侧四个顶同时进行对称张拉,并以张拉力为控制,以伸长值为校核。

⑷钢绞线切割及工序交接

张拉完毕24h后复查,确认无滑断丝现象即可进行钢绞线头的切割,切割处距锚具表面30~50mm。

钢绞线切割采用砂轮锯切割。

钢绞线切割后进行工序交接,方可进行下一道工序(压浆)施工。

3张拉步骤

张拉前的“三控”:

预张拉(梁体混凝土强度达到33.5MPa),初张拉(梁体混凝土强度达到43.5MPa),终张拉(梁体混凝土强度达到53.5MPa、弹性模量达到35.5GPa、混凝土龄期不小于10d)是否达到设计要求。

预施应力按预张拉、初张拉和终张拉三个阶段进行。

预应力束张拉前,应清除管道内的杂物及积水。

预制梁带模预张拉时,混凝土强度应达到33.5MPa,内模板应松开,不应对梁体压缩造成阻碍。

张拉数量及张拉力值按设计控制。

⑴预张拉

当梁体混凝土强度达到30MPa后,拆除端模、松内模;当梁体混凝土强度达到33.5MPa后,按照设计要求对梁体进行预张拉。

预张拉在预制台座上进行。

为防止梁体早期裂纹,当梁体混凝土强度达到33.5MPa后,应尽早进行预张拉。

张拉顺序如下:

0→0.2σk(测油缸伸长值,测工具锚夹片外露)→σk1(持荷5min、测油缸伸长值,测工具锚夹片外露)→回油锚固。

注:

σk—指张拉设计调整控制应力

σk1—指预张控制应力

⑵初张拉

当梁体混凝土强度达到设计值的80%(43.5MPa),脱出内模后,按照设计要求对梁体进行初张拉。

初张拉在预制台座上进行,初张拉结束后,方可将梁体移出台座。

张拉顺序如下:

0→0.2σk(测油缸伸长值,测工具锚夹片外露)→σk1(持荷5min、测油缸伸长值,测工具锚夹片外露)→回油锚固。

注:

σk—指张拉设计调整控制应力

σk1—指初张控制应力

⑶终张拉

当梁体混凝土强度及弹性模量达到设计值(强度为53.5MPa,弹模35.5GPa)且混凝土龄期大于10天时,进行终张拉。

箱梁终张后应实测梁体上拱度,实测弹性上拱值不宜大于1.05倍的设计计算值;终张拉30d后实测上拱度不大于L/3000(L为梁体跨度)即10.5mm。

张拉顺序如下:

0→0.2σk(测油缸伸长值,测工具锚夹片外露)→σk(持荷5min、测油缸伸长值,测工具锚夹片外)→补油至σk→回油锚固(测总回缩量、测工作锚夹片外露)→画线作钢绞线滑丝观察标记。

注:

σk—指张拉设计调整控制应力

经过预初张拉的预应力束张拉顺序如下:

0→σk1(测油缸伸长值,测工具锚夹片外露)→σk(持荷5min,测油缸伸长值,测工具锚夹片外露)→回油锚固(测总回缩量,测工作锚夹片外露)→画线作钢绞线滑丝观察标记。

注:

σk—指张拉设计调整控制应力

σk1—指预、初张控制应力

4张拉操作工艺

张拉按照设计的张拉顺序,两端两侧同时对称张拉,即四台张拉千斤顶同时工作。

⑴首先检查锚垫板(预埋在梁体上的)与孔道轴线是否垂直,若有偏差应加楔形垫圈校正,并将垫圈点焊在垫板上。

在张拉过程中,工作锚具位置不得偏离锚垫板止口范围,张拉前先将工作锚、夹片上好,打齐,之后安装过渡套、限位板,再将钢绞线从千斤顶中心穿过,然后安装工具锚、工具夹片,工具夹片外涂黄油以利退锚。

将钢绞线按顺序分别穿入工具锚的锚孔内,不得交错。

人工推动千斤顶使千斤顶、限位板、工作锚连接在一起,并确保管道、锚具、千斤顶三者同心。

之后将工具锚上的工具夹片用专用工具打紧。

限位板和工具锚采用同一锚具生产厂的配套产品,千斤顶使用专门吊架提升。

⑵初调:

梁体两端同时张拉,千斤顶充油到达初应力时(20%的σk),测量千斤顶油缸伸长值,作为测钢绞线伸长量的起点。

⑶张拉:

在初始应力的基础上,对称张拉,在张拉过程中,两端随时要取得联系,保持油压上升速度相等,同时达到控制张拉吨位,持荷5min。

在持荷的过程中,随时观察油压表油压读数,若油压稍有下降,应及时补油到设计吨位的油压值。

当确认张拉力(以油压为准)、伸长量、滑丝情况等符合要求且达到持荷时间后,千斤顶回油锚固退出工具锚,移至下一孔道。

张拉预应力钢绞线时,采用应力、应变和时间三控。

以控制张拉应力(油压表读数)为主,以预应力筋伸长值进行校核,不同步率≤10%,两端总实际伸长值与按进场检验钢绞线实际弹模计算的伸长值误差值不得超过±6%,同时保证在张拉控制应力σk作用下持荷5分钟后回油锚固。

实际张拉伸长值与计算张拉值控制在±6%,不同步率≤10%,每端锚具夹片回缩量控制在6mm以内,否则应分析原因后再进行张拉,然后须测量锚具夹片外露量2~3mm和夹片错牙量1~2mm。

⑷滑丝检查:

张拉完后,应在锚圈外钢绞线上用彩笔划线,24小时后检查钢绞线无滑动时,才允许切丝、进行压浆工作。

5张拉数据

⑴油表读数(MPa)

张拉过程以油表读数控制为主,油表读数根据各束钢绞线各张拉阶段张拉力和千斤顶、油表配套标定的回归线性方程计算而得。

⑵钢绞线回缩量

钢绞线一端回缩量不得大于6mm,否则应重新张拉。

回缩量的测量方法为:

张拉至控制应力时测量千斤顶活塞的外露长度L1,然后关闭电源打开回油阀,回油至2~3MPa再测量千斤顶活塞的外露长度L2,L1与L2之差再减去一端自由长度的伸长值即为钢束该端回缩量。

⑶夹片回缩量

张拉后回油卸顶,并测量工作锚夹片外露量。

取限位板的槽深与工作锚夹片的外露量的差值作为夹片回缩量,回缩量不得大于6mm。

6滑丝与断丝处理

在整个张拉过程中,严密注意钢绞线及锚具滑丝情况。

当全梁断丝、滑丝总数超过钢丝总数的0.5%,且一束内断丝超过一丝时均须进行处理。

处理方法:

①当一束出现少量滑丝时,如果夹片没问题,可用单根张拉油顶进行补拉,如夹片有问题,应更换夹片,重新张拉。

当一束内出现多根钢绞线滑丝时,须退锚放松钢绞线束并重新装夹片整束补拉。

退锚时用退锚器进行退锚。

②如果出现断丝,必须整束退锚,换线重拉。

7预应力的质量要求

⑴张拉前的三控:

强度达到设计要求+3.5MPa(预张拉强度为33.5MPa,初张拉强度为43.5MPa,终张拉强度为53.5MPa),终张拉弹模达到35.5GPa,终张拉龄期不小于10d。

⑵预制梁带模张预张拉时,内模松开,不能对梁体压缩造成阻碍。

⑶初张拉后梁体方可吊出台位。

⑷预施应力采用两端同步张拉,并左右对称进行,最大不平衡束不超过一束。

⑸预制梁试生产期间,应至少对两孔梁进行各种预应力瞬时损失测试,确定预应力的实际损失,必要时应由设计方对张拉控制应力进行调整。

正常生产后,每100孔进行一次损失试验。

⑹预应力值以油表读数为主,校核预应力筋伸长值,实际伸长量不超过计算伸长量的±6%(两端之和)。

实测伸长值以20%张拉力作为测量的初始点,持荷时间不小于5min。

⑺箱梁终张后应实测梁体上拱度,实测弹性上拱值不宜大于1.05倍的设计计算值;终张拉30d后实测上拱度不大于L/3000(L为箱梁跨度)即10.5mm。

⑻每孔预制梁断丝及滑丝数量不超过预应力钢丝总数的0.5%,并不能处于梁的同一侧,且一束内断丝不得超过一丝。

⑼锚具夹片的回缩量不大于6mm,夹片外露量>3mm,两夹片错牙量1~2mm。

8安全要求

⑴钢绞线的盘重大、盘卷小、弹力大,为了防止在下料过程中钢绞线紊乱并弹出伤人,事先制作一个简易的铁笼。

下料时,将钢绞线盘卷装在铁笼内,从盘卷中央逐步抽出,较为安全。

⑵张拉前检查锚具及夹片,如有裂纹或破损,应及时更换;

⑶检查油泵及千斤顶油路应无泄露,确认正常后方可作业;

⑷作业中,操作要平稳、均匀,张拉时两端不得站人。

在测量伸长量时,应先停止张拉,操作人员站在侧面进行操作。

⑸千斤顶不准超载,不准超出规定的行程;转移油泵时必须将油压表拆卸下来另行携带转移。

⑹张拉时,油压升降应缓慢、均匀,两端伸长应基本保持一致,严禁一端张拉。

⑺张拉区域禁止非工作人员进入,周围要设置明显警示牌。

⑻钢绞线顶锚后发现断、滑丝及伸长值超标问题,需要卸荷重张时,要有专人巡视,在张拉作业区域内,防止其它人员靠近。

编制:

复核:

签收:

日期: