锌沸腾焙烧炉工艺操作规程.docx

《锌沸腾焙烧炉工艺操作规程.docx》由会员分享,可在线阅读,更多相关《锌沸腾焙烧炉工艺操作规程.docx(22页珍藏版)》请在冰豆网上搜索。

锌沸腾焙烧炉工艺操作规程

锌沸腾焙烧炉工艺操作规程(部分)

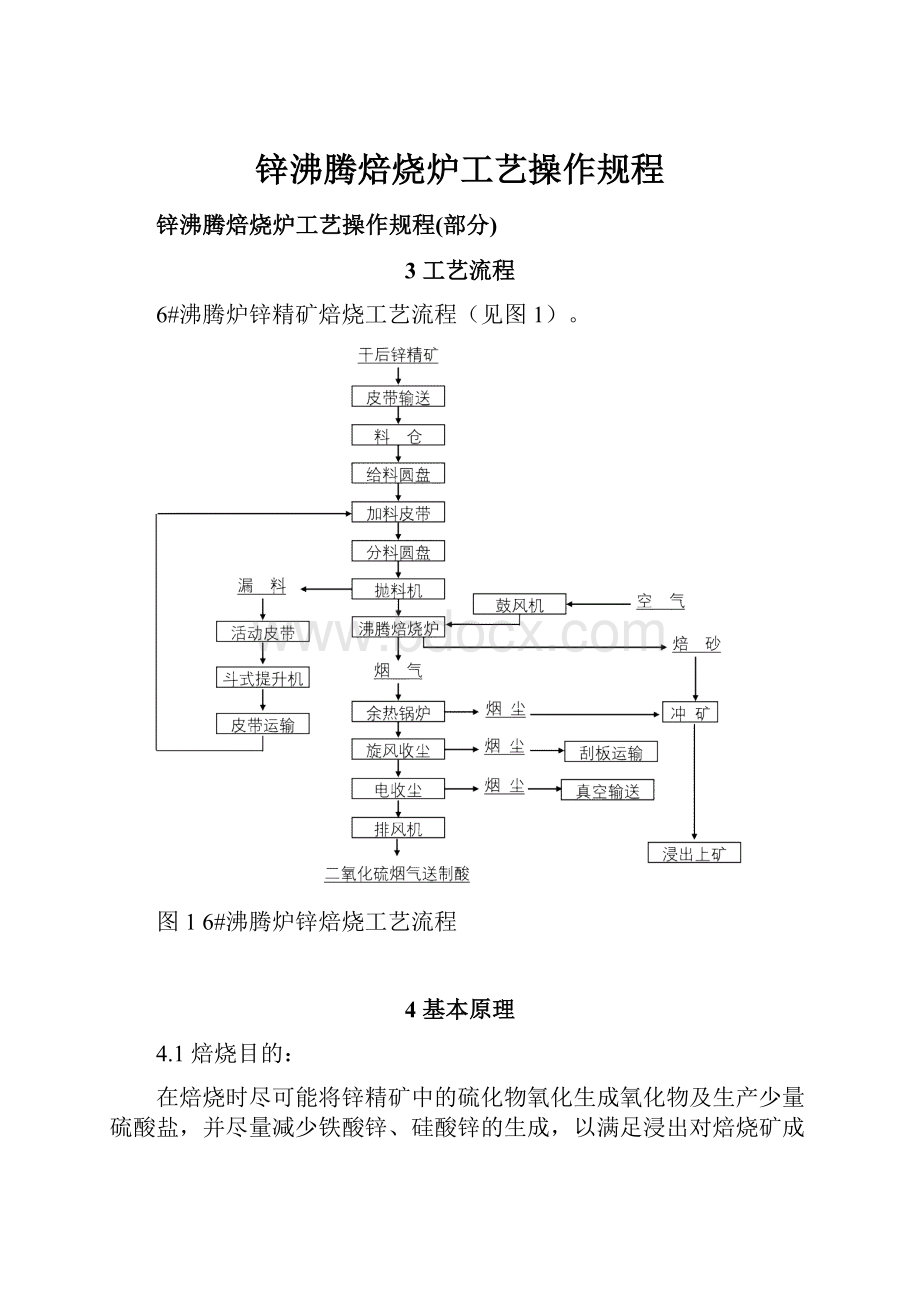

3工艺流程

6#沸腾炉锌精矿焙烧工艺流程(见图1)。

图16#沸腾炉锌焙烧工艺流程

4基本原理

4.1焙烧目的:

在焙烧时尽可能将锌精矿中的硫化物氧化生成氧化物及生产少量硫酸盐,并尽量减少铁酸锌、硅酸锌的生成,以满足浸出对焙烧矿成分和粒度的要求及补充系统中一部分硫酸根离子的损失。

同时得到较高浓度的二氧化硫烟气以便于生产硫酸。

4.2锌精矿沸腾焙烧原理:

锌精矿沸腾焙烧就是利用具有一定气流速度的空气自下而上通过炉内矿层,使固体颗粒被吹动,相互分离而呈悬浮状态,达到固体颗粒(锌精矿)与气体氧化剂(空气)的充分接触,以利化学反应进行。

其主要化学反应如式

(1)~式(6):

2ZnS+3O2====2ZnO+2SO2…………………………………………………

(1)

ZnS+2O2====ZnSO4…………………………………………………………

(2)

3ZnSO4+ZnS====4ZnO+4SO2………………………………………………(3)

2SO2+O22SO3………………………………………………………(4)

ZnO+SO3ZnSO4……………………………………………………(5)

XZnO+YFe2O3XZnO.YFe2O3………………………………………(6)

5原材料质量要求

5.1入炉混合锌精矿:

应符合Q/ZYJ06.05.01.01—2005《混合锌精矿》的规定。

5.1.1化学成分(%):

Zn≥47S:

28~32,Fe≤12,SiO2≤5,Pb≤1.8,Ge≤0.006,As≤0.45,Sb≤0.07,Co≤0.015Ni≤0.004。

5.1.2水分:

6%~8%。

5.1.3粒度小于14mm,无铁钉、螺帽等杂物。

5.2工业煤气(%):

应符合Q/ZYJ15.02.01—2003《工业煤气》的规定。

要求煤气压力在3000Pa以上,煤气流量不小于6500m3/h。

6工艺操作条件

6.1沸腾焙烧

6.1.1鼓风量:

14000Nm3/h~30000Nm3/h

6.1.2鼓风机出口压力:

12kPa~16kPa

6.1.3沸腾层温度:

840℃~920℃

6.1.4炉气出口负压:

0~30Pa

6.2余热锅炉

6.2.1出口烟气温度:

340℃~390℃

6.2.2出口烟气压力:

-100Pa~-200Pa

6.2.3汽包工作压力:

4.01MPa±0.3MPa

6.2.4过热器出口蒸汽温度:

380℃~450℃

6.2.5给水温度:

100℃~105℃

6.3旋涡收尘器

6.3.1入口烟气温度:

330℃~380℃

6.3.2出口烟气温度:

320℃±10℃

6.3.3入、出口烟气压差:

800Pa~1200Pa

6.4电收尘

6.4.1入口烟气温度:

280℃~340℃

6.4.2出口烟气温度:

≥235℃

6.4.3出口烟气压力:

-2450Pa~-2700Pa

6.5排风机

6.5.1入口烟气温度:

210℃~300℃

6.5.2入口烟气压力:

-2650Pa~-2900Pa

6.5.3出口烟气温度:

≥210℃

7岗位操作法

7.1司炉岗位

7.1.1开炉操作

7.1.1.1开炉前做好设备、安全和环保方面的检查工作:

应对所有设备进行一次全面细致的检查,确认各设备、仪表完全具备开炉条件;要对烟气系统各阀门、人孔门,煤气和供水、排水排汽系统进行检查,确认其符合安全环保要求。

如发现问题要及时处理,处理不了的要立即汇报给班长,由班长向上级汇报情况,等待处理意见,并组织人员积极配合。

7.1.1.2烘炉:

新建炉子或大修的炉膛、炉床,必须进行烘炉。

烘炉前进行系统检查和试车。

烘炉时先用木柴点火,然后用煤气慢慢升温,升温速度控制在5℃/h~10℃/h。

温度升至250℃~300℃时,保温24h,再逐步降温,降温速度一般为10℃/h左右,要求烘炉升温降温的速度均匀稳定。

若烘炉后需直接转入生产(注:

烘炉前先铺好底料),则在保温后再按15℃/h~30℃/h的速度升温至600℃,保温24h,逐步升温,再按7.1.1.5.2以后步骤操作。

7.1.1.3清扫炉膛,扎通风帽,并鼓风吹风眼一次。

准备好木柴、点火火把和助燃废油。

7.1.1.4铺炉:

底料所用焙砂需预先经8mm的筛网过筛,水份≤2%,封砌好人孔门,然后铺炉。

用斗式提升机走抛料机抛料铺炉,待两边抛料口处的焙砂达一定量时,对炉内进行鼓风,将焙砂鼓平,并观察焙砂沸腾状况,停风后,检查料面是否平整,如料面不平整,孔隙度不均匀,需进行处理,直至正常为止。

抛料机铺炉可以边升温,边铺炉。

料层厚度350mm左右(焙砂40t左右)。

7.1.1.5点火升温:

7.1.1.5.1炉内堆放约500kg木柴,按煤气点火时间提前15min开启8#高温风机,接通烟气放空,点燃炉内木柴。

保证炉内有足够的明火和负压,启动开炉风机送风,然后开煤气点火升温,按升温曲线视升温情况点燃1#~6#煤气喷嘴升温。

煤气点火严格按Q/ZYJ13.01.04—2002《煤气使用岗位通用安全环保操作规程》进行操作。

7.1.1.5.2当炉内温度(表面温度)达到800℃~850℃时,开动鼓风机,开始送风至炉料可以微沸腾,风量6000m3/h~8000m3/h。

7.1.1.5.3送风后,继续升温。

当沸腾层上部、中部、温度均达到820℃~850℃时,逐步增风至10000m3/h~12000m3/h,开始启动加料系统准备向炉内抛料(不含给料圆盘),并启动3#排风机。

此时要仔细检查炉膛沸腾状况,发现沉积现象要及时处理。

7.1.1.5.4同时,联系铅冶炼厂接收烟气,当铅冶炼厂逐渐增风接收烟气时,打开电收尘进出口,逐渐关闭副烟道蝶阀,同时启动给料圆盘向炉内抛料,料量根据风量控制。

7.1.1.5.5通烟气后,根据炉温及时调整炉子负压,并视炉温逐渐撤煤气至正常。

7.1.1.5.6开炉正常后,风量根据铅冶炼厂硫酸的需要增风。

7.1.1.5.7在开炉过程中,要根据实际情况合理调节各种工艺参数,确保温度不回落,尽可能快地使炉况正常。

7.1.1.5.8在开炉过程中,锅炉岗位必须按有关规程升温升压,蒸汽并网,与沸腾炉同步操作。

7.1.1.5.9开炉正常后,检查烟气系统,加强堵漏,防止烟气泄露,确保SO2浓度,做好煤气阀和空气阀的防尘保护工作,停8#高温风机,并根据生产要求调节鼓风量和3#排风机出入口负压。

7.1.2正常操作

7.1.2.1为了保证沸腾炉正常生产,司炉岗位必须加强与加料、锅炉、铅冶炼厂硫酸(或化工厂)等岗位的联系,确保风量、料量、温度及SO2浓度的稳定,确保生产的稳定及各岗位信息的快速传递与反馈,并按规定控制好技术条件。

7.1.2.2每班检查沸腾炉炉膛的沸腾情况和溢流排料情况,发现问题及时处理,必要时向有关人员汇报。

7.1.2.3当缩风至15000m3/h以下后,风量恢复时应视冲矿溜槽放灰情况逐步增风,以免排料量过大造成溜槽放炮。

7.1.2.4密切注视岗位所属设备,仪表的运行情况,发现问题应及时分析原因,协同有关岗位配合处理,必要时向有关部门及人员汇报。

7.1.3计划停炉操作

7.1.3.1停炉前,打开观察门观察炉内的沸腾状况。

7.1.3.2根据计划停炉的规定时间,必须事先与余热锅炉、铅冶炼厂硫酸及干燥窑等有关岗位联系有关停止投料及停送烟气的相关事宜。

确保停炉后便于开展各项检修工作,精矿料仓的料加完。

7.1.3.3停炉前的准备工作做完后,根据规定时间停止加料,沸腾炉继续鼓风,并按降温计划降温,待SO2浓度降至放空标准时,及时对烟气阀门进行切换,放空。

7.1.3.4停止鼓风后,对炉膛进行检查后,停8#排风机进行自然降温,发现异常情况及时处理,并反馈给有关部门人员。

7.1.3.5待沸腾层温度降至低于150℃时,通知锅炉停送除盐水。

7.1.4异常操作

7.1.4.1系统停电:

如果沸腾炉系统出现了全线停电,应立即通知铅冶炼厂硫酸以及相关岗位,及时向班长汇报,各岗位应对各所属的设备电源开关进行检查,确保断开电源,防止来电设备带负荷启动。

值班班长必须及时对整个系统迅速作出统一安排,沉着、冷静,分清主次,力争不死炉,确保鼓风机、排风机、炉内埋管及锅炉等重要设备不受损失。

主要岗位原则上按以下规定进行操作:

7.1.4.1.1加料岗位:

关闭抛料口处的闸板。

7.1.4.1.2司炉岗位(含鼓风机):

首先要配合鼓风机岗位处理问题,及时组织人员手摇油泵,确保鼓风机处于受保状态。

7.1.4.1.3锅炉司炉岗位:

关闭所有排污阀,确保锅炉水位。

当以上事情完成后,联系调度室,了解停电原因及来电时间,做好来电复产准备,并及时按相应岗位操作的要求开车。

系统来电后首先确认锅炉水位正常,再按先启动排风机、后启动鼓风机的顺序启动两台风机(不能带负荷启动),视炉内情况对炉内适量鼓风,视炉内沸腾情况及温度情况决定是否抛料。

如炉内沸腾状况良好,其中部温度高于650℃,应及时加料,同时控制好风量、料量及炉顶负压,确保开炉成功,再逐步将风量增至正常值。

若发现沸腾状况良好,但温度低于650℃,则应按操作规程点煤气升温,按开炉升温的程序处理。

如发现炉膛有沉积现象时,应及时果断地做以下处理:

班长应快速组织力量,对抛料口处,排料口处的炉膛部分用钎子戳,压缩风吹,并适当调整风量,尽最大努力抢救炉子。

若实在无办法改善沸腾状态时,则做停炉处理。

停电时,一定要及时向调度室及相关部门汇报,以便信息及时反馈与传递。

7.1.4.2当鼓风机、排风机单台设备出现停电时,按以下程序处理:

7.1.4.2.1鼓风机停电:

应立即通知加料岗位停止加料,汇报班长组织力量摇鼓风机的手动油泵。

通知硫酸系统停止接收烟气,关注炉膛情况。

及时向调度室联系,以便尽快恢复送电。

7.1.4.2.2排风机停电:

应立即缩风至微沸腾状况,同时对加料系统进行同步控制。

来电后先空负荷启动排风机,然后带负荷运行。

然后将鼓风量恢复正常。

排风机停电时,可以考虑做停风保炉处理。

排风机岗位则按有关设备操作规程进行操作,同时及时与相关岗位与部门联系。

7.1.5停风保炉操作

7.1.5.1适用情况:

当焙烧系统或上、下工序发生故障,需沸腾炉做短暂停炉处理(5h以下)时,可使用此操作。

7.1.5.2停风前的工艺条件:

标温大于910℃,小于950℃;风量高于15000Nm3/h;沸腾状态良好。

7.1.5.3具体操作:

接到停风保炉指令后,立即与铅冶炼厂硫酸及干燥窑联系有关事宜,共同确定具体时间。

按规定的时间停料,待有一定的温降(30℃~50℃)后停风。

问题处理好后,开3#排风机带负荷(控制好负压)向炉内鼓风8000~10000m3/h,检查炉膛沸腾情况以及炉膛压力,炉膛状况良好,开始投料。

注:

在停风保炉期间,应掌握好温度情况,以及注意观察炉膛的状况。

开炉时应注意控制好风、料量以及炉膛、炉顶负压。

7.2加料岗位

7.2.1开车操作

7.2.1.1详细检查各设备是否具备开车条件。

7.2.1.2在沸腾炉需加料时,首先打开加料口闸板,按抛料机、分料圆盘、加料皮带、加料圆盘顺序开启各设备,向炉内加料,将料仓出料口闸板和加料圆盘转速调节到合适,确保沸腾炉所需料量。

7.2.1.3在沸腾炉点火升温过程中,不须加料或加种子焙砂时须关闭加料口闸板。

7.2.1.4随时根据生产要求,调节给料量,保证炉温合格、稳定。

7.2.2停车操作

7.2.2.1沸腾炉正常停炉时,必须按要求加空料仓及返料斗的料后,方可停止加料。

7.2.2.2待料仓加空后,按加料圆盘、加料皮带、分料圆盘、抛料机的顺序停车,然后关闭加料闸板。

7.3鼓风机

7.3.1开车前的准备

7.3.1.1检查风机、电动机地脚螺钉、联轴器螺钉是否松动。

7.3.1.2检查风机、电动机四周并清除附近杂物。

7.3.1.3检查润滑及冷却系统。

7.3.1.4检查各处温度计、仪器、仪表是否齐全完好。

7.3.1.5关闭进口阀门并确认。

7.3.1.6打开冷却水阀门,确认出口有水流出。

7.3.1.7启动电动油泵(或摇动手动油泵),对风机进行盘车(一圈以上),注意观察电动机风机内是否有异响,观察传动部分是否平衡,如有异声或盘车后反转,应进行处理。

7.3.1.8通知值班电工,对电机进行绝缘检测,确认合格后送电。

7.3.2开车

7.3.2.1打开出风口阀门(换机、试机时打开放散阀门)并确认。

7.3.2.2观察油压是否上升到正常值,确认正常后,接通主机电源,启动电动机,风机进入轻负荷运行。

7.3.2.3观察电流是否降至正常值,风机、电机是否振动、异响。

7.3.2.4逐步打开风机阀门,风机进入正常运行,并观察电流及仪器、仪表显示是否正常。

7.3.2.5观察风机、电动机运转情况。

7.3.3正常停车

7.3.3.1关闭进风口阀门。

7.3.3.2按下风机停止按钮,风机停止运转后,开启电动油泵。

7.3.3.3按下电动油泵停止按钮,油泵停止运转。

7.3.3.4关闭冷却水,排除冷却器内余水0.5h后关冷却水。

7.3.3.5通知调度停主回路电源。

7.3.4紧急停车

有下列情况之一时,应及时开启电动油泵,按下主机停止按钮停机,及时向有关领导汇报,通知钳电工检查。

7.3.4.1风机、电动机有较大振动或异响。

7.3.4.2地脚螺钉松动。

7.3.4.3电动机冒烟或有烧焦味及电器设备发生故障。

7.4电收尘岗位

7.4.1开车前的准备:

7.4.1.1检查电场、分布板、阴阳极振打是否良好。

7.4.1.2检查灰斗振打、进出口阀门、蘑菇阀及刮板等是否正常。

7.4.1.3检查整流变压器及油位,高低压供电柜。

7.4.1.4检查阴阳极振打瓷瓶、楼顶保温箱、阴极瓷瓶和整流瓷瓶。

7.4.1.5检查空调机。

7.4.2开车操作

7.4.2.1当整流室温度≥31℃时,应开启空调机制冷。

7.4.2.2检查确认各设备正常后,操作低压供电柜面板按键,开启主梁及阴极振打瓷瓶加热器,对瓷瓶加温。

7.4.2.3通烟气前必须与上下工序联系,然后打开出入口阀门,使沸腾炉烟气通过电收尘。

7.4.2.4操作整流室门边倒换开关,将所需开机倒换开关合至电场运行状态。

7.4.2.5当主梁及阴极振打瓷瓶温度上升到100℃时,操作高压供电柜开关及按钮对电场送电。

7.4.2.6合上现场安全开关,操作低压供电柜上开关及按钮,开启阴阳极振打。

7.4.2.7按规定间断性地操作现场开关,开动螺旋运输机和蘑菇阀。

7.4.2.8下灰不畅时,启动灰斗壁上振打。

7.4.2.9加强操作,保持电收尘器不堵不漏,稳定温度、压力,实现在额定值附近运行,提高收尘效率。

7.4.2.10电收尘刮板、蘑菇阀实行间断运行、分工管理,如有堵塞及积矿引起电场接地现象,应立即停车处理。

7.4.2.11电收尘整流操作室高低压供电柜外表、整流变压器及瓷瓶,每班清擦一次,保证无接地、放电现象发生。

7.4.2.12电收尘保温箱及瓷瓶、阴极振打瓷瓶每3天清擦一次,保证无接地、放电现象发生。

7.4.3停车操作

7.4.3.1停车前必须与上下工序联系。

7.4.3.2关闭电收尘出入口阀门。

7.4.3.3操作高压供电柜上开关,停止对电场供电,并将整流室外门边倒换开关转到接地位置,切断供电柜内电源,并挂上停电牌。

7.4.3.4操作低压柜上按钮开关,停振打电源,并挂停电牌。

7.4.3.5待电场清理完毕,灰尘放完后,再停蘑菇阀、绞笼。

7.4.4电场故障处理

7.4.4.1电场发生故障,应立即查出故障车号和对应电场,停车、挂地线和停电警告牌后方可进电场处理。

7.4.4.2故障处理完毕,所有人员、工具全部撤出场外,取下接地线,关上所有门子,方能撤除停电警告牌、开车供电。

7.4.4.3凡处理电收尘故障,必须与上、下工序联系,待有回复信号,方能由二人以上配合处理。

7.4.4.4凡擦试高压整流室及电场、振打瓷瓶设备,均要停电、挂地线、挂停电牌。

7.5排风机岗位

7.5.1开、停车事先与6#沸腾炉司炉、电收尘、铅冶炼厂硫酸工段联系,按仪表联系信号操作。

7.5.2开车前的准备工作:

7.5.2.1会同钳工、电工检查机械电气部分是否良好。

7.5.2.2检查油厢油位是否正常,给电机、风机轴承加油。

7.5.2.3检查仪表是否完好。

7.5.2.4关闭风机入口阀,打开出口阀门。

7.5.2.5按风机顺转方向盘车数周。

7.5.3开车操作

7.5.3.1调节设定好风机的运行参数(转速)将转换开关打到本地控制。

启动电机,使之连续运转。

7.5.3.2逐渐升高风机转速正常,并逐步调大入口阀门,观察电机是否过载,风量是否正常。

联系司炉岗位将将转换开关打到自动控制,由司炉人员根据系统情况控制3#排风机运行。

7.5.3.3在连续运转的前2h,每隔10min对风机、电机的轴承部位振动、温升、油位、调节阀开度、控制电流、转速等作一次记录,以后每小时记录1次。

7.5.4停车操作

7.5.4.1关闭入口阀门。

7.5.4.2将转换开关打到本地控制,使风机转速降低,再断电机开关。

7.5.4.3关闭风机出口阀门。

7.5.4.4停车告知电工切断配电室电源。

7.5.4.5停车后每班必须将风门“全开-全关”活动一次,避免风门结死。

7.6余热锅炉岗位

岗位操作法见本标准附录A。

8产出物料质量要求

8.1焙砂应符合Q/ZYJ06.05.01.02—2005《沸腾炉焙砂》的规定:

SS≤1%,SiO2可≤2.5%。

8.2烟尘应符合Q/ZYJ06.05.01.03—2005《沸腾炉烟尘》的规定:

SS≤1.5%,SiO2可≤2%。

8.3电收尘出口烟气应符合Q/ZYJ06.05.01.05—2005《沸腾焙烧二氧化硫烟气》的规定。

SO2≥4.5%,烟气含尘≤500mg/Nm3

9主要技术经济指标

9.1床能力:

≥5.5t/m2.d

9.2焙砂可溶锌率:

≥91%

9.3烟尘可溶锌率:

≥90%

9.4脱硫率:

91%~93%

9.5烧成率:

86%~89%

9.6电收尘出口二氧化硫浓度:

≥4.5%

9.7焙烧工序回收率:

≥99%

挥发窑工艺操作规程

7.7司窑岗位

7.7.1开窑操作

7.7.1.1开窑点火前做好正常运行的准备工作,把直升烟道打开,点火升温烤窑,煤气点火严格按Q/ZYJ13.01.04—2002《煤气使用岗位通用安全环保操作规程》进行操作。

7.7.1.2烤窑升温时,严格执行升温计划,不可过急增减煤气,以防耐火砖炸裂。

当窑衬呈现红色时,尾温达600℃左右,能看清尾部,就可进料。

7.7.1.3进料时,应先进焦粉5t~10t帮助提温,然后再进混合料。

进料初期,焦比要适当高些,待物料距窑头7m~8m处时,往窑内插入风管,进行强制鼓风;关直升烟道,并逐渐减少煤气用量,待尾温稳定在700℃左右方可停煤气转入正常生产。

根据烟气浓度适时收尘(开排风机、提钟罩)。

7.7.2正常生产操作

7.7.2.1经常观察窑况,根据窑内反应情况,加强与各岗位的联系,确保风压、窑尾温度、窑尾负压稳定。

如有异常,及时联系处理,保证窑况稳定正常。

7.7.2.2严细操作,把风管放到适当位置,让物料翻动良好,窑内物料充分反应。

掌握配料比、进料量大小、窑转速及窑运行情况。

在完成进料量的同时,确保氧化锌质量和窑渣含锌符合要求。

7.7.2.3窑头粘帮及时戳掉。

窑内有大块、大球,要及时扒出并运走,使炉桥不堵塞。

7.7.2.4定期清理煤气烧咀及阀门,当压缩风管烧损、变弯时应及时更换。

7.7.2.5按时做好原始记录,维护好窑头仪表,保持现场整洁。

7.7.2.6当班应为下班以及检验取样人员创造一个良好的条件。

7.7.3停窑操作

7.7.3.1停窑前,先要把进料仓内的料全部进完,待窑内物料中的锌基本挥发完后,再抽出风管,关钟罩阀,停止收尘。

将窑密封起来,让其自然冷却,以防内衬炸裂。

7.7.3.2停料后,在窑衬没有冷却下来之前,必须继续转窑,当尾温降到100℃时,便可停窑。

7.8窑身岗位

7.8.1开、停窑操作

7.8.1.1开窑前,必须认真检查窑身各部件及电器设备是否完好,运转部位是否有障碍,然后再通知钳工、电工检查运转设备和电器设备,确认完好后,方可点火开窑。

及时开启窑皮冷却水。

7.8.1.2停窑时抽出风管后即停窑皮淋水,待尾温降至100℃以下时通知有关岗位停机方可停窑,然后切断电源。

7.8.2点(动)火操作

点火升温时,尾温300℃以下,每半小时转动窑身半圈,300℃以上才连续满速转窑,点火操作前,合上有关开关,将转换手柄放在手动位置,再接通启动旋钮,启动窑身电机,使其慢速运行。

7.8.3窑身淋水操作

点火的同时,窑皮开始淋水,要求淋水均匀,淋水后不得任意断水;停窑时,当风管抽出后,即可停止淋水。

7.8.4临时停电或电器设备发生故障时,须立即通知电工,报告班长。

停窑在30min以上,应盘窑,以防窑身弯曲变形。

临时停窑不得超过10min。

7.8.5修窑时,负责配合筑窑人员转窑,但禁止连续运转,以防掉砖。

转窑时须与窑内、外人员联系好,确认人离开窑体方可转窑。

7.8.6每半小时对窑身各部位巡回检查一次,发现问题及时处理。

7.9液压站岗位

7.9.1开车前的准备

7.9.1.1检查油压系统各紧固是否松动。

7.9.1.2检查各油箱油位是否正常。

7.9.1.3检查各部分油管是否正常。

7.9.1.4检查压力表是否完好。

7.9.1.5检查液压站各调节阀是否灵活,出口阀是否打开。

7.9.2正常操作

7.9.2.1启动油泵电机。

7.9.2.2检查管路是否有泄漏。

7.9.2.3调节节流阀,油泵输出压力不大于12.5MPa。

7.9.2.4观察油温,正常运转时油温不大于60℃。

7.9.3停车操作

7.9.3.1推窑到位后,停止油泵电机。

7.9.3.2作好推窑记录。

7.10空压机岗位

7.10.1开车操作

7.10.1.1开车前,转动手动注油器向汽缸注油。

打开注油点上逆止阀的油针,见有润滑油流出时,即可停止转动手轮。

7.10.1.2接通水源,打开冷却水管路上的阀门,关闭放水阀。

7.10.1.3转动减荷阀,手轮使之关闭,以减轻启动负荷。

7.10.1.4启动电机,压缩机进入空转状态,正常后,用手轮打开减荷阀,使设备带负荷运行。

每8h将集汽缸中冷凝水放空。

7.10.2开车运行操作

7.10.2.1检查排气压力,超过额定值2.5MPa时,压力调节器是否能使减荷阀关闭。

7.10.2.2冷却水排出温度在35℃~40℃之间。

7.10.2.3各排气温度不大于160℃。

7.10.2.4经常检查注油器是否正常工作。

7.10.2.5经常检查各机件运行是否有异声、冲击。

7.10.2.6经常检查吸气阀是否发热,阀的声音是否正常。

7.10.