专业论文煤制甲烷.docx

《专业论文煤制甲烷.docx》由会员分享,可在线阅读,更多相关《专业论文煤制甲烷.docx(22页珍藏版)》请在冰豆网上搜索。

专业论文煤制甲烷

煤制甲烷

合成人工天然气的工艺,实际上就是合成甲烷,其中最有发展前途的是煤制甲烷。

1煤制甲烷的必要性

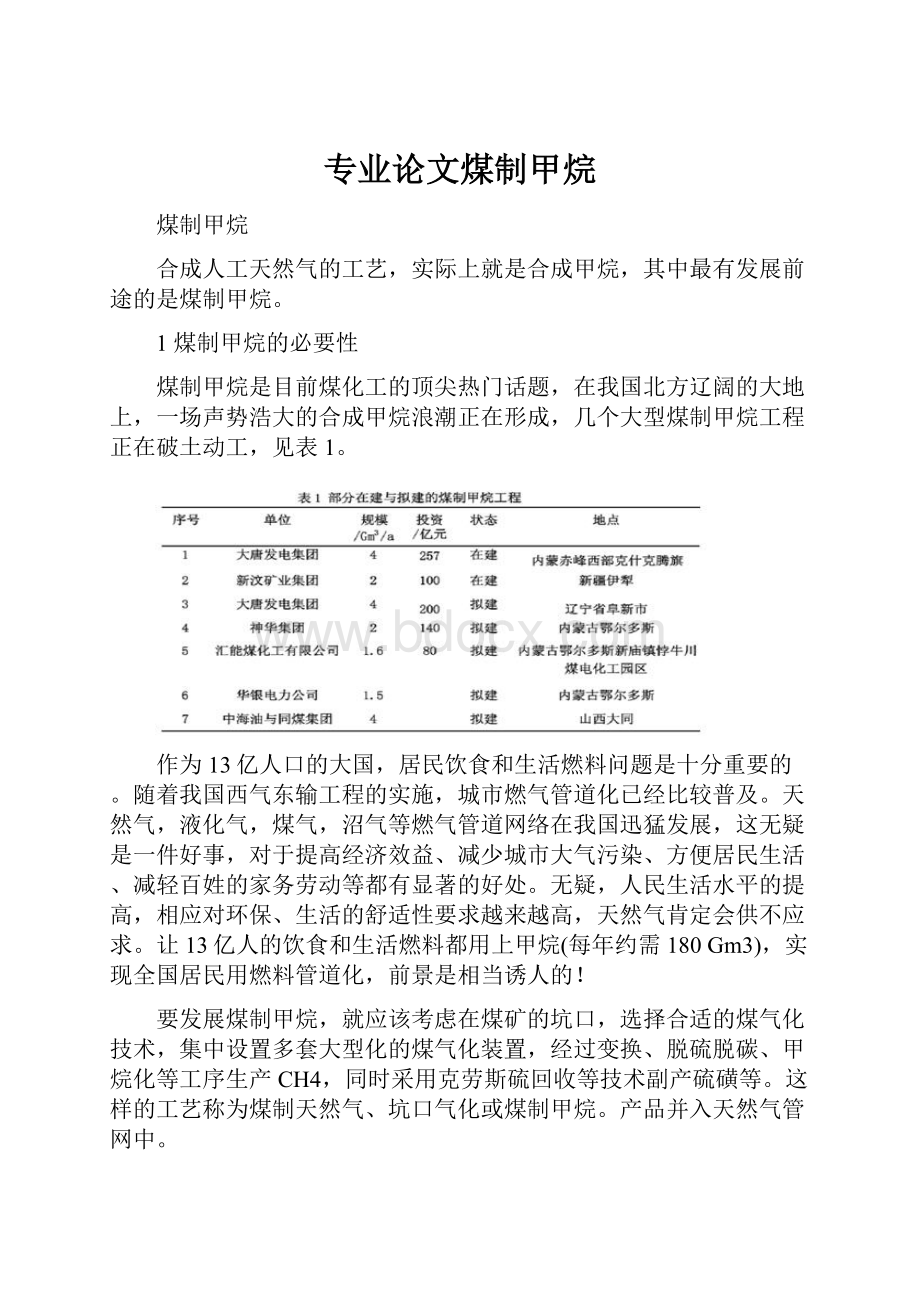

煤制甲烷是目前煤化工的顶尖热门话题,在我国北方辽阔的大地上,一场声势浩大的合成甲烷浪潮正在形成,几个大型煤制甲烷工程正在破土动工,见表1。

作为13亿人口的大国,居民饮食和生活燃料问题是十分重要的。

随着我国西气东输工程的实施,城市燃气管道化已经比较普及。

天然气,液化气,煤气,沼气等燃气管道网络在我国迅猛发展,这无疑是一件好事,对于提高经济效益、减少城市大气污染、方便居民生活、减轻百姓的家务劳动等都有显著的好处。

无疑,人民生活水平的提高,相应对环保、生活的舒适性要求越来越高,天然气肯定会供不应求。

让13亿人的饮食和生活燃料都用上甲烷(每年约需180Gm3),实现全国居民用燃料管道化,前景是相当诱人的!

要发展煤制甲烷,就应该考虑在煤矿的坑口,选择合适的煤气化技术,集中设置多套大型化的煤气化装置,经过变换、脱硫脱碳、甲烷化等工序生产CH4,同时采用克劳斯硫回收等技术副产硫磺等。

这样的工艺称为煤制天然气、坑口气化或煤制甲烷。

产品并入天然气管网中。

如果以西气东送国家天然气管道为基础,建立全国天然气管道网,将煤制甲烷,煤层气、焦炉气制甲烷等人工合成的甲烷,从分支管线送到国家主管道上,作为主管道的气源,从而形成甲烷管道网,与电网相似。

沿线主要城镇可以从管道上获取甲烷作为居民生活用气,将对提高我国居民的生活质量和改善大气质量起到巨大的作用。

毫无疑问,这是一项伟大的利民工程。

天然气和合成甲烷——城市人民现代文明生活的伴侣!

2煤制甲烷的发展历史

2.1国外的发展情况

上世纪60年代末,美国自然资源公司(ANR)的长期规划人员就认为煤气化是补充天然气供应的最合适方案,随即开始大平原煤气化工程的规划工作。

1973年,ANR成立了合成燃料组,Lummus一Kaiser公司进行了780km3/d代用天然气装置的可行性研究,鲁奇公司承担工艺的初步设计。

1974年,成立ANR煤气化公司。

1975年,完成可行性研究,按估算工厂将耗资7.8亿美元,煤矿设施耗资1.25亿美元。

1978年5月,在美国能源部的推动下,组成大平原煤气化联合公司(GPGA)。

1981年8月,里根总统授权能源部给予贷款保证20.2亿美元。

1984年,英国煤气公司和德国鲁奇公司合作,完成了HICOM甲烷化工艺。

4月24日,世界上第一个煤制甲烷装置——美国大平原煤气厂开始试运转。

7月28日,首批合成甲烷送入天然气管网。

11月11日,装置达到设计生产能力。

1985年,由于能源价格下跌,工厂的生产难以维持。

大平原煤气化厂是由煤生产代用天然气的大型工厂,对未来的能源供应有着重要的意义,它在合成燃料工业中发挥了先驱和示范作用。

该厂是美国化工技术储备的一个典型例子,目前还在运行。

2.2国内的发展

西北化工研究院曾经在上世纪80年代开发过RHM-266型耐高温甲烷化催化剂,适用于城市煤气甲烷化,该工艺是将煤气中部分CO转变为CH4,从而达到提高热值和降低煤气中CO浓度的目的。

该催化剂1986年通过化工部鉴定,已应用于北京顺义煤气厂城市煤气甲烷化固定床反应器中,但是没有在大规模城市甲烷生产上使用过。

河南煤气化工程是20世纪90年代引进国外鲁奇加压煤气化技术,在义马煤矿坑口建设的利用劣质煤生产中热值城市煤气(热值≥14.7MJ/m3)的大型煤气工程,并且是采用长距离(>200km)、大口径(DN400mm)、高压力(2.5MPa)的管道输送办法,向洛阳等大、中城市集中输送城市燃气。

一期工程于2001年2月11日投入试生产,中热值煤气产能1.2Mm3/d。

该工程2006年8月12日通过了国家验收,同年9月18日,产能1.8Mm3/d的二期工程又顺利投入试生产,合计中热值净煤气产能约3Mm3/d。

用煤生产城市煤气,是煤制甲烷的先驱。

随着人民生活水平的提高,应该由城市煤气提升到煤制甲烷上来。

目前,国内正在建设的大唐国际发电股份有限公司克什克腾旗4Gm3/a煤制甲烷项目,总投资257亿元,预期2012年投产。

该项目依托锡林浩特胜利煤田的煤炭资源,赤峰市克什克腾旗较为丰富的水资源,生产合成甲烷,通过长输管线直送北京市场。

3条生产线,每一条生产线与大平原厂相当,共48台Lurgi气化炉,45开3备。

全年消耗原料煤14238kt,燃料煤4021.44kt。

副产物共约720kt。

年耗水27018.8kt。

折合1km3天然气耗水6.75t。

每吨天然气耗水9.46t。

总产值74.664亿元,其中副产物占14.3%,见表2。

配套的输气管线为内蒙古大唐克旗煤制甲烷项目输气管线,全长359km;全线管径DN900mm;设计压力为7.8MPa;设计流量12Mm3/d。

管线起点为内蒙古自治区赤峰市克什克腾旗的浩来呼热乡,末站设在北京古北口。

3工艺原理

煤制甲烷的工艺包括煤气化、空分、部分变换、净化(低温甲醇洗)、甲烷化五个单元,见图1。

各个单元的作用见表3。

图1煤制甲烷流程示意图

煤制甲烷工艺最关键的技术是煤气化。

近年来,煤化工技术已为大家所熟悉。

目前国内的煤气化技术,已经取得了明显的进步。

4种引进的大型煤气化技术(Texaco、Shell、GSP、Lurgi)和国内开发的6种煤气化技术(二段炉,四喷嘴,航天炉,灰熔聚,非熔渣-熔渣分段气化,多元料浆)在煤化工的各个领域发挥作用。

这些煤气化技术都有可能成为煤制甲烷的工艺技术。

4煤气化技术的选用

美国大平原煤气厂采用鲁奇煤气化工艺和甲烷化工艺[2,5]。

该厂日耗原料碎煤12.7kt,生产3800km3的人工天然气。

折合年耗原料碎煤4230kt,年产1.27Gm3人工天然气。

投资20.2亿美元,14台气化炉,12开2备。

该公司使用两种甲烷化催化剂,在5~7MPa、600~650℃条件下操作,采用内冷式副产蒸汽的反应器。

由于采用鲁奇炉,转化气中的焦油处理比较麻烦,整个装置的流程较长。

这个厂作为技术储备,没有将此技术推广,是与美国天然气的供应比较方便有关。

由于美国采用了Lurgi气化技术,并且已经有二十多年的生产经验,因此国内普遍主张在煤制甲烷的流程中,采用Lurgi气化技术。

气化出口含有8%~10%的甲烷,同时投资比较低,可以使用褐煤作原料。

上述流程的副产物是焦油,以及酚、氨。

焦油加氢可以作为燃料油或车用油,酚、氨可以作为化工原料。

由于气化出口的合成气中H2/CO比较高(1.68),因此,需要变换的气体较少,这些都是用Lurgi气化的优点。

但是,从技术、煤的利用率、产品成本、以及环保角度考虑,水煤浆和干煤粉气化不见得没有优势,其取舍与其他煤化工工艺一样,应该因地制宜。

在我国,对水煤浆技术的运用已经很熟练,在煤质允许的条件下,采用水煤浆制取甲烷也是可以考虑的。

近日有报道,我国的HT-L粉煤气化炉运行状况良好,有望成为继水煤浆后的又一个实用大中型煤气化技术,将这个技术用于煤制甲烷工艺中,可以使用褐煤作原料,从而达到更好的效果。

多年前,笔者曾进行过水煤浆制取甲烷的流程模拟计算[3],流程示意见图2。

图2水煤浆制取甲烷流程图

计算表明,以神府煤为例,采用水煤浆技术,在气化炉投料62t/h时,每吨原料煤可产人工天然气469m3,副产的2.66t高压蒸汽基本上可作为动力蒸汽。

一个年产2.3×108m3人工天然气的坑口气化装置需要两台直径为2.8m的水煤浆气化炉和一套42000m3/h的空分设备。

典型气化操作条件如下:

t=1400℃,P=6.2MPa

投入煤62t/h,氧气41235m3/h,水36.98t/h

气化出口干气量140565m3/h

气化出口有效气成分(H2+CO)82.50%

产品为含甲烷95.70%的人工天然气,见表4。

对于气化后的工艺,由于需要的H2/CO=3.0左右,因此激冷流程更合适一些。

部分变换是成熟技术。

低温甲醇洗是最适合煤制甲烷的净化技术,主要是它的脱硫能力很强,H2S可以降到0.1×10-6以下,能够满足甲烷化催化剂的要求,CO2也可以降到满足甲烷化的要求(1%以下)。

由于甲烷化有大量的能量释放,产生的高压蒸汽用于空分后还有少量富裕。

因此,水煤浆气化制取甲烷是有一定合理性的。

5甲烷化技术

坑口气化工艺开发的难题是甲烷化反应器和甲烷化回路。

由于反应热很大而且比较集中,与上述配套的设备要产生大量的高压蒸汽。

现今的合成氨工业中,甲烷化是作为净化合成气的最后手段来除去微量的CO和CO2,在催化剂的作用下CO和CO2生成CH4,通常采用绝热反应器。

在典型的操作条件下,甲烷化炉出口CO和CO2的总平衡浓度在10×10-6以下,以满足氨合成反应的要求。

其主要的反应为:

CO+3H2=CH4+H2O△H0=-206.2kJ/mol

CO2+4H2=CH4+2H2O△H0=-165.0kJ/mol

甲烷化反应若是在绝热反应条件下进行,绝热升温大致如下:

气体中每转化1%的CO,绝热升温72℃;每转化1%的CO2,绝热升温65℃。

本方案中甲烷化前CO+CO2含量为24%~25%,体系的温度升高值很大。

显然,单纯的单级绝热升温的做法只能用于少量CO和CO2的转化。

对于合成气制取甲烷的工艺,不能采用此法。

5.1反应的移热问题

在化肥工业中,甲烷化是用来除去合成气中微量CO和CO2的,反应温度在350℃左右,反应器的温升约30℃。

这样的反应速度较慢,空速相对较小。

但是对于煤制甲烷来说,合成气中的CO和H2要全部变成CH4,放热量很大,反应速度很快。

如果采用绝热反应,反应器的筒体内装催化剂,不管是轴向还是径向,由于进入甲烷化反应器的新鲜气中CO+CO2的含量在20%~25%,体系的温度升高值很大。

对于坑口气化制取甲烷的工艺,不宜采用此法,可以在回路上想办法。

若采用等温甲烷化,对煤制甲烷工艺是可行的,进出甲烷化炉的气体温差控制在30℃左右为宜。

一般反应在管内进行,反应热的移走通过管间的散热介质——水的汽化实现。

这个反应器的设计比较麻烦,必须对反应动力学和传热作仔细的计算才行,可以分成多段。

5.2甲烷化工艺回路

为了让反应在工业生产中平稳地进行,可以采用冷激法和稀释法。

(1)稀释法

用甲烷化反应后的循环气来稀释合成原料气,以控制甲烷化反应器的出口温度,然后用废热锅炉回收反应产生的热量,得到高压蒸汽。

这样,进入反应器的气体流量要明显增加,从而降低了反应气体中CO+CO2的浓度。

这个办法的能量回收有一定的损耗。

(2)冷激法

在反应器催化床层之间,不断加入低温的新鲜气,达到降低入口气体温度和CO+CO2浓度的目的。

工艺气体一部分用于反应,一部分用于冷激。

5.3多级反应器串联

由于反应强度较大,反应物起始组成中CO浓度较高,单纯的一个绝热反应器不能完成,因此要用多段反应器串联才行。

即可以将甲烷化反应分成几段来进行,分段用废热锅炉回收反应热。

上述方法都利用了甲烷化放出的热量,产出高压过热蒸汽,只是利用热量的具体流程不同。

这些蒸汽用于驱动空分透平,或者作为气化时的添加剂(Lurgi气化炉),整个甲烷化系统热量回收效率很高。

在国外唯一的工业化装置中,采用的是三级甲烷化流程,并且采用稀释的办法,见图3[4]。

从图3可以看出,甲烷化反应器是三个串联的,第一级反应器的温度为650~700℃,第二级反应器的温度为500℃左右,最后一级的温度为350℃左右。

全程CO的转化率为100%,H2的转化率为99%,CO2的转化率为98%。

图3三级甲烷化加稀释流程图

目前,国内比较流行的Topsφe甲烷化工艺,与上述流程类似,见图4,只是循环气的抽出点位置略有区别。

在同样的原料合成气和催化剂情况下,Topsφe甲烷化工艺的循环量要大一些,但是压力增值小一些。

图4Topsφe甲烷化工艺流程图

5.4甲烷合成的压力

甲烷合成的压力应该视煤气化的压力而定。

在用Lurgi技术气化时,甲烷化的压力在2.5MPa左右;而采用水煤浆气化,可以在3.5~7.5MPa下进行;采用粉煤气化,可以在3.5MPa下进行。

显然,由于甲烷化反应是一个体积缩小的反应,从热力学角度考虑,压力高有利于甲烷化反应的进行,同时还有利于设备体积的缩小。

5.5甲烷化反应的产物

甲烷化反应的产物组成可以由流程模拟得到,以Lurgi气化为先导的工艺,产品中气体的组成见表5。

产物中的N2来自于煤气化,H2、CO2和CO是甲烷化的平衡组成,最后一级反应器出口的温度越低,CO2和CO的含量就越低。

6甲烷化催化剂

合成原料气通过装有还原镍催化剂的反应器床层而生成甲烷,通常采用固定床反应器,如图5。

图5Topsφe甲烷化反应器

国内早期研究的RHM-266型煤制天然气甲烷化催化剂的数据见表6。

目前,市场上另一类催化剂是大连普瑞特化工科技有限公司的M-349,性能见表7。

Topsφe公司的MCR-2X催化剂(图6)可以在高温下使用,范围为250~700℃,压降比较低,寿命为45000h,已经取得实际生产的经验。

图6MCR-2X催化剂

7美国大平原工艺[2]

7.1工艺叙述

美国大平原厂是迄今世界上唯一的规模化煤制甲烷装置,是Lurgi气化技术用于制取甲烷的典型示范厂。

工艺过程如下。

(1)煤的制备和贮存22000t/d的褐煤先经一段破碎至粒度小于203mm。

然后运至厂内破碎成小于51mm,用自动装卸机堆入暂时贮存场。

用旋转犁式给煤机从贮存场将煤取出,经高效概率筛筛分。

14000t/d的51~6.4mm碎煤供给气化炉,8000t/d小于6.4mm的粉煤送到相邻的Basin电厂作为锅炉燃料。

(2)煤的气化气化厂共安装14台Mark-IV型鲁奇气化炉,其中2台备用。

气化炉在约3MPa的压力下操作。

生产的粗煤气经淬冷和冷却,使焦油、油、酚类、氨和水从气流中冷凝下来;这些构成煤气水,送到后处理工序进行分离。

(3)部分变换约30%的粗煤气在钴-钼催化剂反应器内进行变换反应,生产氢气,使煤气中氢和一氧化碳的比值符合甲烷化的需要(稍大于3∶1)。

(4)煤气冷却和净化煤气冷却装置冷却变换后的煤气和粗煤气,尽可能多地回收热量,用来产生蒸汽和预热锅炉给水。

变换后的煤气和粗煤气分别在两个冷却系统冷却,然后混合进入低温甲醇净化装置。

(5)低温甲醇净化在此装置中用低温甲醇(-73℃)洗涤,将煤气进一步净化,除去所有的石脑油和硫化物以及CO2,得到符合甲烷化要求的原料气。

氨冷冻系统提供甲醇所需的冷量。

尾气进入Stretford装置回收硫。

(6)甲烷化从低温甲醇净化装置来的合成原料气用甲烷化循环气稀释,以控制甲烷化反应的温度,合成原料气通过装有镍催化剂的反应器生成甲烷,产生的热量用来产生高压蒸汽。

为了保证得到高热值的产品气,采用最终净化反应器以降低残余CO的浓度。

(7)产品气压缩产品气经冷却、干燥后压缩至10MPa,送入管网。

生产的甲烷气热值约为36345kJ/m3。

(8)回收硫低温甲醇洗装置的排放气和气化炉的闭锁料斗气都作为本厂锅炉燃料。

在送往锅炉燃烧之前,经Stretford装置进行洗涤以除去H2S(转化成元素硫)。

Stretford法采用碳酸钠/碳酸氢钠、蒽醌二磺酸(ADA)和偏钒酸钠的稀溶液作吸收剂。

经洗涤后的气体H2S含量在100×10-6以下,然后送往锅炉焚烧。

(9)煤气脱水粗煤气和变换煤气淬冷和冷却时冷凝下来的煤气水,汇合后流经一系列分离器,分离出焦油和油,焦油和油可作为工厂的燃料,分离出焦油和油的水溶液流经砾石过滤器,送往脱酚装置。

(10)脱酚煤气水中尚含有酚和氨,必须脱除后才能用作补充水,在脱酚装置中用二异丙醚抽提脱酚,脱酚后的煤气水送回收氨装置。

(11)回收氨用Phosam法回收煤气水中的氨。

煤气水经蒸汽汽提除去氨,并用磷酸铁水溶液吸收氨。

然后将氨回收并净化得到无水氨,作为副产品销售。

汽提过的煤气水用作冷却塔的补充水。

(12)蒸汽系统高压蒸汽(8.0MPa、477℃)用于驱动工厂的4台大型压缩机,甲烷化装置可提供工厂所需高压蒸汽的一半以上,余下由锅炉生产的高压蒸汽补充。

气化用的蒸汽压力为3.9MPa,由背压式汽轮机得到。

还有五种等级的低压蒸汽(0.7、0.67、0.35、0.21和0.18MPa),分别用作再沸器、蒸汽伴管、各种热交换器、预热锅炉给水和采暖等的热源。

(13)氧气站有两套制氧装置,每套的生产能力为45000m3/h的纯氧,同时生产17000m3/h的高纯氮气、5100m3/h的压缩空气和2.5t/h的液氮。

(14)废水处理冷却塔排污水经多效蒸发器浓缩,冷凝水返回冷却塔作补充水,浓缩液送至热焚化炉同氧进行燃烧。

含油水经过API分离器和溶解空气浮力分离器将油撇出,废水用作冷却塔补充水。

(15)灰的处置气化炉排出的热灰由锁灰斗卸入泄灰溜槽,将灰破碎至小于76mm,用冲洗水将灰淬冷后输送到灰池中。

灰浆经沉降脱水后,运至煤矿充填。

7.2大平原煤气化厂设计指标

表8是大平原煤气化厂用Lurgi气化技术,褐煤生产甲烷的原始设计消耗定额。

7.3大平原工艺的不足

美国大平原厂采用的Lurgi气化+绝热循环稀释甲烷化技术,在能量利用上,不是最经济的。

这个工程依靠销售副产品来降低甲烷的成本,副产品的数量不小,见表9。

目前,我国正在建设的煤制甲烷装置,基本上是照套80年代的大平原工艺,没有创新。

从长远来看,不创新是没有出路的。

如果能够采用新的煤气化技术+甲烷化等温反应器,有希望降低煤制甲烷的能耗。

加强这方面的工程研究,是十分必要的。

采用Lurgi煤气化作为合成甲烷的制气工艺,不是唯一的选择。

支持采用Lurgi煤气化的理由是气化出口的甲烷含量比较高,可以降低甲烷合成工序的负荷和氧气的消耗量。

这确实是一个优点,但是也有缺点,主要有以下两个方面。

(1)副产物的量太大,占全部产值的15%左右。

这些副产物不是成品,还要后加工。

(2)环境保护困难。

大量的污水难以处理。

每1km3的产物CH4,要产生1.7t的污水。

污水中含酚,处理困难。

处理污水的投入不小,副产物处理需要大量的投资。

从目前估计的数据来看,Lurgi煤气化与用水煤浆气化制甲烷的装置总投资大致相当。

8煤制甲烷的技术经济问题

煤制甲烷的工艺成熟是无可争辩的,但是对于工艺的经济性,确实存在争议。

(1)成本

近年来,国内设计单位已经做了多起可行性研究,并开展了一些设计,关键的问题是产品的成本是否合理。

显然,煤价是产品成本的主要指标。

在Lurgi气化技术为先导的工艺下,采用褐煤为原料,热值为16.72MJ/kg,煤价为150元/t,1km3甲烷需要4.8t煤作为原料和燃料。

各设计单位得到的结论基本相似:

产品甲烷的生产成本为1.60元/m3左右。

用于城市居民燃料,还要加上输送和城市管理费,至少在2.50元/m3左右,这个价格居民恐怕难以接受。

煤制甲烷项目技术经济分析数据见表10,由于具体情况不同,表中的数据存在一定的出入。

(2)投资

目前国内设计的几个装置的投资见表11,这些装置基本上都采用Lurgi气化技术。

数据表明,以Lurgi气化技术为先导的煤制甲烷装置,1×108m3甲烷的投资为5~7亿元。

如果采用水煤浆气化技术为先导,煤制甲烷装置的投资与此不相上下。

(3)能耗

以Lurgi气化技术为先导的煤制天然气装置的综合能耗(以1km3天然气计)为63.6GJ,天然气的热值可计为36.0GJ(1km3天然气),故该过程能量利用率为56.6%。

煤制甲烷的能量利用率比较高,原因是主产业链比较短。

9三种不同工艺的模拟和比较

对采用Lurgi气化技术、GSP粉煤气化(CO2输送)和水煤浆气化技术为先导的煤制甲烷工艺进行比较时,应该使用不同的煤种。

本计算采用热值为16.75、20.93和25.12GJ/t的煤种(表12),目的是为了与气化技术相对应,模拟得到产物甲烷的组成见表13,然后进行比较,见表14,计算的规模为1Gm3/a。

计算表明,Texaco水煤浆气化,由于甲烷化有大量的能量释放,可以得到1158GJ/h的高位能,这些高位能可以用来产生8MPa的高压蒸汽576t/h。

每套60000m3/h的空分消耗8MPa、477℃高压过热蒸汽135t/h,蒸汽系统重新设计后用于空分还有富裕。

GSP粉煤气化的情况与Texaco水煤浆气化大致相当。

同样规模采用Lurgi气化的情况下,气化炉耗煤378.68t/h,用303t中压蒸汽,甲烷化只能产生292t中压蒸汽(450℃,4.8MPa),不够气化炉自用,没有能力向空分供气。

因此,Lurgi气化尽管节省了空分的投资,但是要另建高压锅炉。

10评述

尽管,煤制甲烷的经济性存在争议,但是,我们不能认为煤制甲烷就没有竞争力。

笔者认为,煤制甲烷是值得发展的,主要表现在以下几个方面。

(1)拓宽天然气供应渠道

国家一直鼓励通过煤炭的清洁利用发展能源和化工产业,煤制甲烷正是立足于国内能源结构的特点,通过煤炭的高效利用和清洁合理转化生产甲烷。

煤制甲烷作为液化石油气和天然气的替代和补充,既是清洁能源生产的新途径,优化了煤炭深加工产业结构,丰富了煤化工产品链,又具有能源利用率高的特点,符合国内外煤炭加工利用的发展方向,对于缓解国内石油、天然气短缺,保障我国能源安全具有重要意义。

(2)能源利用率高,优势明显

目前,国内将煤炭转化为能源产品的方式有发电、煤制油、煤制甲醇和二甲醚、煤制甲烷等。

煤制甲烷的能量效率最高,是有效的煤炭利用方式,也是煤制能源产品的优化方式。

如果采用水煤浆制取甲烷,甲烷化装置副产大量的高压蒸汽,这些蒸汽用于驱动空分透平,可以减少锅炉和燃料煤的使用量。

在甲烷化装置部分,70%的废热以高压蒸汽的形式得到回收,30%的废热以低压蒸汽和锅炉水加热的形式得到回收,再配合空冷器和少量循环水冷却,整个系统热量回收效率比较高。

(3)耗水量低

单位热值耗水量以煤制甲烷较低,是较为节水的能源产品,这对于富煤缺水的西部地区发展煤化工产业意义重大。

低热值部分的能量处理,可以通过空冷器来实现,节省大量水资源。

(4)输送方便

煤制甲烷可以用大规格高压管道输送,具备节能、环保和安全的优点,输送费用低。

而甲醇、二甲醚(加压液化)、油品都是易燃易爆的液体产品,运输难度大、费用高,运输安全性差。

因此,从产品输送方面来看,煤制甲烷是有优势的。

(5)坑口气化的优越性

近年来,国内的煤价波动比较大,应该说这是不正常的,与国际油价的波动有一定关系。

有关技术经济问题,关键在于煤是谁的。

通过购买煤来制取甲烷是不合理的,在经济上也站不住脚。

如果是煤炭企业延长产业链,煤价以企业成本计,甲烷化是这个企业的一个工序,产品甲烷的成本是能够过关的。

例如,煤是自己生产的,16.75MJ/kg褐煤的成本应该在50元/t以下,上述表10中产品甲烷的完全成本可以控制在1.1元/m3以下,供给居民用气的最终价格可以控制在2.0元/m3以下,这就适合国情了。

可能有人提出,这样做不如卖煤合算。

当然,这是一个宏观平衡的问题,在我们国家,甲烷资源不够是长期的问题,甲烷是不会过剩的,当煤过剩时,这个方法就是现实的。

至于企业是否愿意将煤用于生产甲烷,由企业自己看着办。

但是,想在煤和甲烷上同时得到高额利润,恐怕是做不到的。

(6)可以为中小型煤化工