13 矩型堆取料机安装.docx

《13 矩型堆取料机安装.docx》由会员分享,可在线阅读,更多相关《13 矩型堆取料机安装.docx(45页珍藏版)》请在冰豆网上搜索。

13矩型堆取料机安装

水泥机械设备安装作业指导书

矩型堆取料机安装作业指导书

CBMI.QEMS.03.58

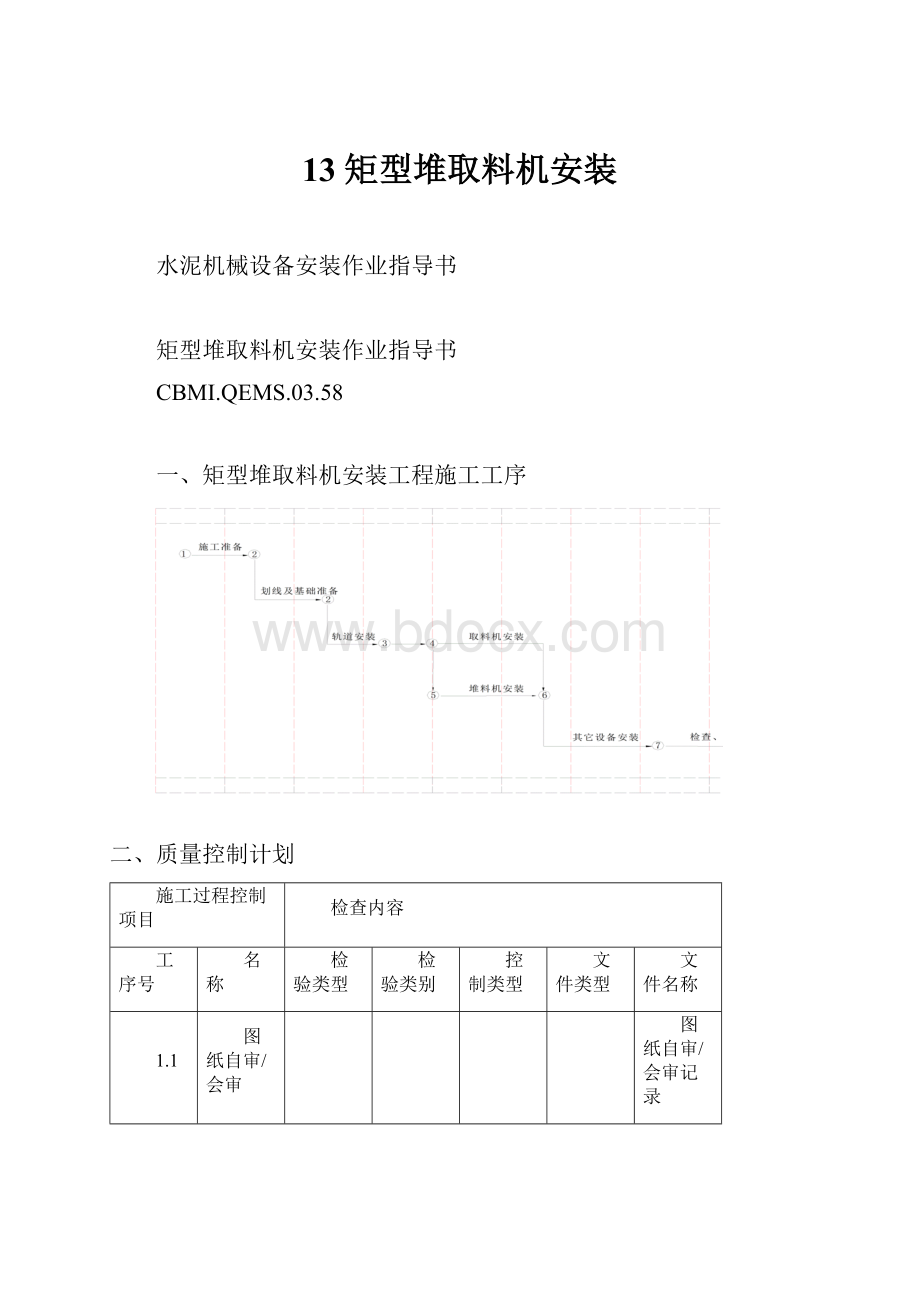

一、矩型堆取料机安装工程施工工序

二、质量控制计划

施工过程控制项目

检查内容

工序号

名称

检验类型

检验类别

控制类型

文件类型

文件名称

1.1

图纸自审/会审

图纸自审/会审记录

1.2

施工交底

施工交底记录

1.3

设备验收

2

P

N

开箱检验记录CBMI—JX--TY—003

1.4

基础验收

DIM

2

R

保存土建施工的检验报告

2.2

垫铁布置

DIM

1

P

N

CBMI–JX–CXDQLJ––001

3.1.

底板安装

DIM

1

B

N

CBMI–JX–CXDQLJ––002

3.2

地脚孔灌浆

SC

2

E

N

隐蔽工程检验记录CBMI-GT-008

3.3

轨道安装

DIM

2

E

N

CBMI–JX–CXDQLJ––003

4.1

取料机行走机构安装

DIM

1

B

N

CBMI–JX–CXDQLJ––004

4.2

主梁组对、安装

DIM+US

2

E

N

CBMI–JX–CXDQLJ––005+超声波探伤报告

4.3

料耙行走小车轨道安装找正

DIM

1

B

N

CBMI–JX–CXDQLJ––006

4.4

料耙组对、焊接、安装

DIM+US

1

E

N

CBMI–JX–CXDQLJ––007+超声波探伤报告

4.5

刮板输送系统安装

DIM

1

B

N

CBMI–JX–CXDQLJ––008

5.1

堆料机行走机构安装

DIM

1

B

N

CBMI–JX–CXDQLJ––009

5.2

悬臂架安装

DIM

2

E

N

CBMI–JX–CXDQLJ––010+超声波探伤报告

7.1

检查加油

SC

1

B

N

CBMI–JX–CXDQLJ––011

7.2

堆料机试运转

RT

1

P

N

单机试运转记录CBMI-ME-006

7.3

取料机试运转

RT

1

P

N

单机试运转记录CBMI-ME-006

检验类型

DIM--尺寸检查DP--着色渗透实验MP--磁粉检查MT--样品机械实验RD--X射线检查RT--运转实验

SC--特殊检查US--超声波检查VC--表面检查

文件类型

N--检验记录R--送检报告

控制类型

E--保证项目B--基本项目P--允许偏差项目

检验类别

1--自检2--会检

三、施工过程控制规范

1.施工准备

序号

工作内容

检查项目

技术要求

操作要领

检测器具

1.1

图纸自审/会审

执行体系文件CBMI.QEMS.03.07

1.2

施工交底

执行体系文件CBMI.QEMS.03.09

1.3

设备验收

制造质量、数量、外形等情况

执行《设备检查验收》

1.4

基础验收

执行《基础验收》

2.划线及基础准备

序号

工作内容

检查项目

技术要求

操作要领

检测器具

2.1

划线

2.1.1

埋设标板

标板尺寸

□150×10mm

在每条轨道的基础两端埋设标板,标板样冲眼直径小于0.5mm,

2.1.2

设立标高基准点

标高偏差

≤±5mm

在标板的固定膨胀螺栓上设立标高基准点。

2.1.3

轨道中心线

中心线跨距偏差

≤±5mm

依据车间工艺基准线,划出轨道的中心线,使用钢盘尺要对两中心线的平行度进行复测

经纬仪、

Ⅰ级钢盘尺、

200N弹簧称

2.2

砂墩布置和制作

执行《砂墩布置和制作》

水准仪、铁水平

3.堆取料机轨道安装

序号

工作内容

检查项目

技术要求

操作要领

检测器具

3.1

底板安装

跨距偏差

≤±4mm

跨距和标高间隔5米测一点。

钢卷尺

标高偏差

任意10米内≤±3mm

水准仪

全长内Hmax-Hmin≤15mm

同一截面内≤1mm

3.2

地脚孔灌浆

执行《地脚孔灌浆》。

3.3

轨道安装

跨距偏差

≤±4mm

安装时应根据轨道两端的标板用经纬仪在轨道底板上划出轨道外缘线,轨道对线安装,并隔3~4米焊上挡块进行调整,然后复查轨距和标高,跨距和标高间隔5米测一点。

经纬仪

钢卷尺

标高偏差

任意10米内≤±3mm

水准仪

全长内Hmax-Hmin≤15mm

同一截面内≤1mm

轨道接头错边

≤±0.5mm

轨道安装接头处上、左、右三面错边均应控制在0.5mm内

钢板尺

轨道间隙

按图纸要求

钢板尺

轨道接头距离

两平行轨道的接头位置错开距离不能等于同侧前后车轮的轮距

钢卷尺

4.取料机安装

序号

工作内容

检查项目

技术要求

操作要领

检测器具

4.1

取料机行走机构安装

大车轮端面垂直度

Δ≤D/400mm

(D为车轮直径)

相对应的车轮偏离方向应相反,且车轮应向外偏

线坠

钢板尺

两车轮同位差

│A1+A2-A3-A4│≤2mm

同位差与车轮端面水平倾斜同时测量,相对应的车轮不平行方向应相反。

钢丝

钢板尺

Ⅰ级钢盘尺

200N弹簧秤

大车轮端面的水平倾斜

│A1-A2│≤1.5mm

│A3-A4│≤1.5mm

│L1-L2│≤5mm

│L3-L4│≤5mm

4.2

主梁组对、安装

拱度偏差

-0.1~0.3F

F为设计上拱值,且最大拱度控制在跨度中部1L/10内

水准仪

钢板尺

200N钢盘尺

长度偏差

L1-L理论≤±5mm

L2-L理论≤±5mm

L2-L1≤±2mm

L为主梁长度

在组对时考虑重力及焊接变形,将拱度值取F的上限偏差。

对角线偏差

D1-D2≤±3mm

焊缝

Ⅱ级标准

两侧对称施焊,焊缝进行100%超声波检查。

超声波

4.3

料耙行走小车轨道安装找正

轨道轨距偏差

≤±1.5mm

钢卷尺

轨道接头错边

≤1mm

指料耙侧轨道与小车轨道接头的错边量

钢板尺

标高偏差

≤±3mm

水准仪

4.4

料耙组对、焊接、安装

平面度

±5mm

料耙整体组对完成后,要求在同一平面内

水准仪

错边量

≤2mm

钢板尺

焊缝

Ⅱ级标准

两侧对称施焊,焊缝进行100%超声波检查。

超声波

4.5

刮板输送系统安装

头尾轴水平度

0.5mm/m

框式水平仪

4.5.1

链轮安装

对称度

A1-A3≤±1mm

A2-A4≤±1mm

A5-A6≤±1mm

A7-A8≤±1mm

要求头、尾链轮对纵向中心线对称度偏差及对纵向中心线垂直度偏差

钢丝

钢卷尺

4.5.2

吊架安装

对称度

≤±2mm

吊架中心与刮板输送机纵向中心线的偏差。

钢丝

钢卷尺

4.5.3

导槽系统安装

轨道标高偏差

≤±3mm

要求导槽轨道在全长范围标高偏差在±3mm范围内,可加垫片调整

钢丝

钢卷尺

轨道对称度

≤±3mm

导槽轨道中心与刮板输送机纵向中心线的偏差。

钢丝

钢卷尺

4.5.4

刮板驱动安装

偶合器端面跳动

≤0.15mm

执行《联轴器安装找正》

百分表

偶合器径向跳动

≤0.1mm

百分表

5.堆料机安装

序号

工作内容

检查项目

技术要求

操作要领

检测器具

5.1

行走机构安装

车轮端面垂直度

≤D/400

D为车轮直径,且车轮上部应向外偏斜,在车轮架空的情况下用线坠测量。

线坠

钢板尺

两车轮同位差

│A1+A2-A3-A4│

≤2mm

同位差与车轮端面水平倾斜同时测量,且相对应的车轮不平行方向应相反。

钢板尺

钢盘尺

大车轮端面的水平倾斜

│A1-A2│≤1mm

│A3-A4│≤1mm

│L1-L2│≤4mm

│L3-L4│≤4mm

5.2

堆料臂架组对、焊接、安装

错边量

≤1mm

根据臂架上头部、尾部的中心,用钢丝找出中心线,测量L1、L2。

钢板尺

中心线偏差

L1-L2≤±2mm

钢丝

钢卷尺

焊缝

Ⅱ级标准

5.3

皮带机安装

执行《皮带机安装工程质量检验标准》

6.其它设备安装

序号

工作内容

检查项目

技术要求

操作要领

检测器具

6.1

油缸安装

按照图纸安装

6.2

油管配置

按照图纸要求及现场实际情况进行,油管基本为铜管或塑胶管,安装时应检查管路的通畅及密封情况,仪表的准确性及阀门的可靠性

6.3

电缆卷盘安装

垂直度偏差

≤2mm

与轨道平行度

≤1mm/m

7.试运转

序号

工作内容

检查项目

技术要求

操作要领

检测器具

7.1

加油

根据设备技术资料的加油清单在润滑部位加入相应牌号和数量的润滑油

7.2

试运转前检查

传动机构及零部件

装配正确,不得有损坏、漏装现象,螺栓连接应拧紧,铰接点转动灵活。

链条张紧适中

液压系统

管路的安装,泵的转向要正确,各元件要调至规定位置(详见施工图纸)

润滑点和润滑系统

检查各点润滑情况,保证供油品种、数量正确。

7.3

堆料机试运转

带式输送机

启动、运转、制动正常

按堆料方向运转,并进行启动、制动试验,空试时间4小时。

变幅运动

仰俯正常

由原始位置仰起和下俯至极限位置,反复进行,并进行启动和制动试验

行走传动

行走正常

行走平稳

轴承温度

温升不大于40℃,最高不超过80℃

带式输送机、刮板输送机等单机运转时。

红外线测温仪

取料机试运转

料耙运动

往复正常

料耙在行程范围内往复运行。

刮板传动

启动、运转、制动正常

按取料方向连续运转并进行启动和制动试验,空试时间4小时。

行走传动

行走正常

行走平稳

轴承温度

温升不大于40℃,最高不超过80℃

带式输送机、刮板输送机等单机运转时。

红外线测温仪

四、矩型堆取料机安装施工专用质量记录

设备安装检测记录

CBMI–JX–CXDQLJ–001

单位工程名称

工程编号

设备名称

矩型堆取料机

分项

(工序)名称

垫铁布置

检验类别

自检

检测日期

年月日

垫铁编号

垫铁规格

垫铁数量

布置尺寸

a=mm

b=mm

砂墩高度

附图及说明

质量监督:

年月日

班组长:

年月日

操作人:

年月日

设备安装检测记录

CBMI–JX–CXDQLJ–001

单位工程名称

工程编号

设备名称

矩型堆取料机

分项

(工序)名称

垫铁布置

检验类别

会检

检测日期

年月日

垫铁编号

垫铁规格

垫铁数量

布置尺寸

a=mm

b=mm

砂墩高度

附图及说明

建设单位:

年月日

监理单位:

年月日

工程师:

年月日

质量监督:

年月日

班组长:

年月日

设备安装检测记录

CBMI–JX–CXDQLJ–002

单位工程名称

工程编号

设备名称

矩型堆取料机

分项

(工序)名称

轨道底板安装(堆料机/取料机)

检验类别

自检

检测日期

年月日

检测项目

跨距偏差(每隔5M测一点)

L1

L2

L3

L4

L5

L6

L7

L8

L9

L10

L11

L12

L13

L14

Δ

标高偏差(每隔5M测一点)

H1

H2

H3

H4

H5

H6

H7

H8

H9

H10

H11

H12

H13

H14

Δ

H1'

H2'

H3'

H4'

H5'

H6'

H7'

H8'

H9'

H10'

H11'

H12'

H13'

H14'

Δ

技术要求

堆料机:

Δ=L(n)-L理论≤±4mm

取料机:

Δ=L(n)-L理论≤±4mm

Δ=H(n)-H理论

1.任意10米内标高偏差≤±3mm

2.Hmax-Hmin≤15mm

3.同一截面内≤1mm

结论

质量监督:

年月日

班组长:

年月日

操作人:

年月日

设备安装检测记录

CBMI–JX–CXDQLJ–002

单位工程名称

工程编号

设备名称

矩型堆取料机

分项

(工序)名称

轨道底板安装(堆料机/取料机)

检验类别

会检

检测日期

年月日

检测项目

跨距偏差(每隔5M测一点)

L1

L2

L3

L4

L5

L6

L7

L8

L9

L10

L11

L12

L13

L14

Δ

标高偏差(每隔5M测一点)

H1

H2

H3

H4

H5

H6

H7

H8

H9

H10

H11

H12

H13

H14

Δ

H1'

H2'

H3'

H4'

H5'

H6'

H7'

H8'

H9'

H10'

H11'

H12'

H13'

H14'

Δ

技术要求

堆料机:

Δ=L(n)-L理论≤±4mm

取料机:

Δ=L(n)-L理论≤±4mm

Δ=H(n)-H理论

1.任意10米内标高偏差≤±3mm

2.Hmax-Hmin≤15mm

3.同一截面内≤1mm

结论

建设单位:

年月日

监理单位:

年月日

工程师:

年月日

质量监督:

年月日

班组长:

年月日

设备安装检测记录

CBMI–JX–CXDQLJ–003

单位工程名称

工程编号

设备名称

矩型堆取料机

分项

(工序)名称

轨道安装(堆料机/取料机)

检验类别

自检

检测日期

年月日

检测项目

跨距偏差

L1

L2

L3

L4

L5

L6

L7

L8

L9

L10

L11

L12

L13

L14

Δ

标高偏差

H1

H2

H3

H4

H5

H6

H7

H8

H9

H10

H11

H12

H13

H14

Δ

H1'

H2'

H3'

H4'

H5'

H6'

H7'

H8'

H9'

H10'

H11'

H12'

H13'

H14'

Δ

技术要求

跨距偏差

标高偏差

堆料机:

Δ=L(n)-L理论≤±4mm

取料机:

Δ=L(n)-L理论≤±4mm

Δ=H(n)-H理论

1.任意10米内标高偏差≤±3mm

2.Hmax-Hmin≤15mm

3.同一截面内≤1mm

结论

质量监督:

年月日

班组长:

年月日

操作人:

年月日

设备安装检测记录

CBMI–JX–CXDQLJ–003

单位工程名称

工程编号

设备名称

矩型堆取料机

分项

(工序)名称

轨道安装(堆料机/取料机)

检验类别

会检

检测日期

年月日

检测项目

跨距偏差

L1

L2

L3

L4

L5

L6

L7

L8

L9

L10

L11

L12

L13

L14

Δ

标高偏差

H1

H2

H3

H4

H5

H6

H7

H8

H9

H10

H11

H12

H13

H14

Δ

H1'

H2'

H3'

H4'

H5'

H6'

H7'

H8'

H9'

H10'

H11'

H12'

H13'

H14'

Δ

技术要求

跨距偏差

标高偏差

堆料机:

Δ=L(n)-L理论≤±4mm

取料机:

Δ=L(n)-L理论≤±4mm

Δ=H(n)-H理论

1.任意10米内标高偏差≤±3mm

2.Hmax-Hmin≤15mm

3.同一截面内≤1mm

结论

建设单位:

年月日

监理单位:

年月日

工程师:

年月日

质量监督:

年月日

班组长:

年月日

设备安装检测记录

CBMI–JX–CXDQLJ–004

单位工程名称

工程编号

设备名称

矩型堆取料机

分项

(工序)名称

取料机行走机构安装

检验类别

自检

检测日期

年月日

检测项目

垂直度

左Δ1

左Δ2

右Δ1

右Δ2

跨距L相对差

对角线偏差

L3-L4

L1-L2

两车轮同位差

│A1+A2-A3-A4│

左

右

大车轮端面的水平倾斜

│A1-A2│

左

│A1-A2│

右

│A3-A4│

左

│A3-A4│

右

技术要求

车轮端面垂直度≤D/400(D为车轮直径),且向外偏

L≤30m时

跨距偏差≤±5mm

对角线偏差≤±5mm

L>30m时

跨距偏差≤±9mm

对角线偏差≤±9mm

两车轮同位差│A1+A2-A3-A4│≤2mm

大车轮端面的水平倾斜:

│A1-A2│≤1.5mm、│A3-A4│≤1.5mm、

结论

质量监督:

年月日

班组长:

年月日

操作人:

年月日

设备安装检测记录

CBMI–JX–CXDQLJ–004

单位工程名称

工程编号

设备名称

矩型堆取料机

分项

(工序)名称

取料机行走机构安装

检验类别

会检

检测日期

年月日

检测项目

垂直度

左Δ1

左Δ2

右Δ1

右Δ2

跨距L相对差

对角线偏差

L3-L4

L1-L2

两车轮同位差

│A1+A2-A3-A4│

左

右

大车轮端面的水平倾斜

│A1-A2│

左

│A1-A2│

右

│A3-A4│

左

│A3-A4│

右

技术要求

车轮端面垂直度≤D/400(D为车轮直径),且向外偏

L≤30m时

跨距偏差≤±5mm

对角线偏差≤±5mm

L>30m时

跨距偏差≤±9mm

对角线偏差≤±9mm

两车轮同位差│A1+A2-A3-A4│≤2mm

大车轮端面的水平倾斜:

│A1-A2│≤1.5mm、│A3-A4│≤1.5mm、

结论

建设单位:

年月日

监理单位:

年月日

工程师:

年月日

质量监督:

年月日

班组长:

年月日

设备安装检测记录

CBMI–JX–CXDQLJ–005

单位工程名称

工程编号

设备名称

矩型堆取料机

分项

(工序)名称

主梁安装

检验类别

自检

检测日期

年月日

检测项目

拱度偏差

长度、对角线偏差mm

F1

F2

F3

F

Δ

L1-L理论

L2-L理论

D1-D2

技术要求

Δ=F3-(F1+F2)/2-F≤-0.1F~0.4F

L1-L理论≤±5mm

D1-D2L2-L理论≤±5mm

D1-D2≤±5mm

F1、F2、F3为实测标高值,F为理论拱度。

结论

质量监督:

年月日

班组长:

年月日

操作人:

年月日

设备安装检测记录

CBMI–JX–CXDQLJ–005

单位工程名称

工程编号

设备名称

矩型堆取料机

分项

(工序)名称

主梁安装

检验类别

会检

检测日期

年月日

检测项目

拱度偏差

长度、对角线偏差mm

F1

F2

F3

F

Δ

L1-L理论

L2-L理论

D1-D2

技术要求

Δ=F3-(F1+F2)/2-F≤-0.1F~0.4F

L1-L理论≤±5mm

D1-D2L2-L理论≤±5mm

D1-D2≤±5mm

F1、F2、F3为实测标高值,F为理论拱度。

结论

建设单位:

年月日

监理单位:

年月日

工程师:

年月日

质量监督:

年月日

班组长:

年月日

设备安装检测记录

CBMI–JX–CXDQLJ–006

单位工程名称

工程编号

设备名称

矩型堆取料机

分项

(工序)名称

料耙行走小车轨道安装

检验类别

自检

检测日期

年月日

检测项目

标高偏差

H1

H2

H3

H4

H5

H6

H7

H8

Δ

H1'

H2'

H3'

H4'

H5'

H6'

H7'

H8'

Δ

轨道跨距偏差(L(n)-L理论)

1

2

3

4

5

6

7

8

Δ

技术要求

标高偏差Hmax-Hmin≤3mm

轨道跨距偏差≤±1.5mm

结