现浇箱梁预应力施工质量控制要点.doc

《现浇箱梁预应力施工质量控制要点.doc》由会员分享,可在线阅读,更多相关《现浇箱梁预应力施工质量控制要点.doc(9页珍藏版)》请在冰豆网上搜索。

现浇箱梁预应力施工质量控制要点

一、张拉控制

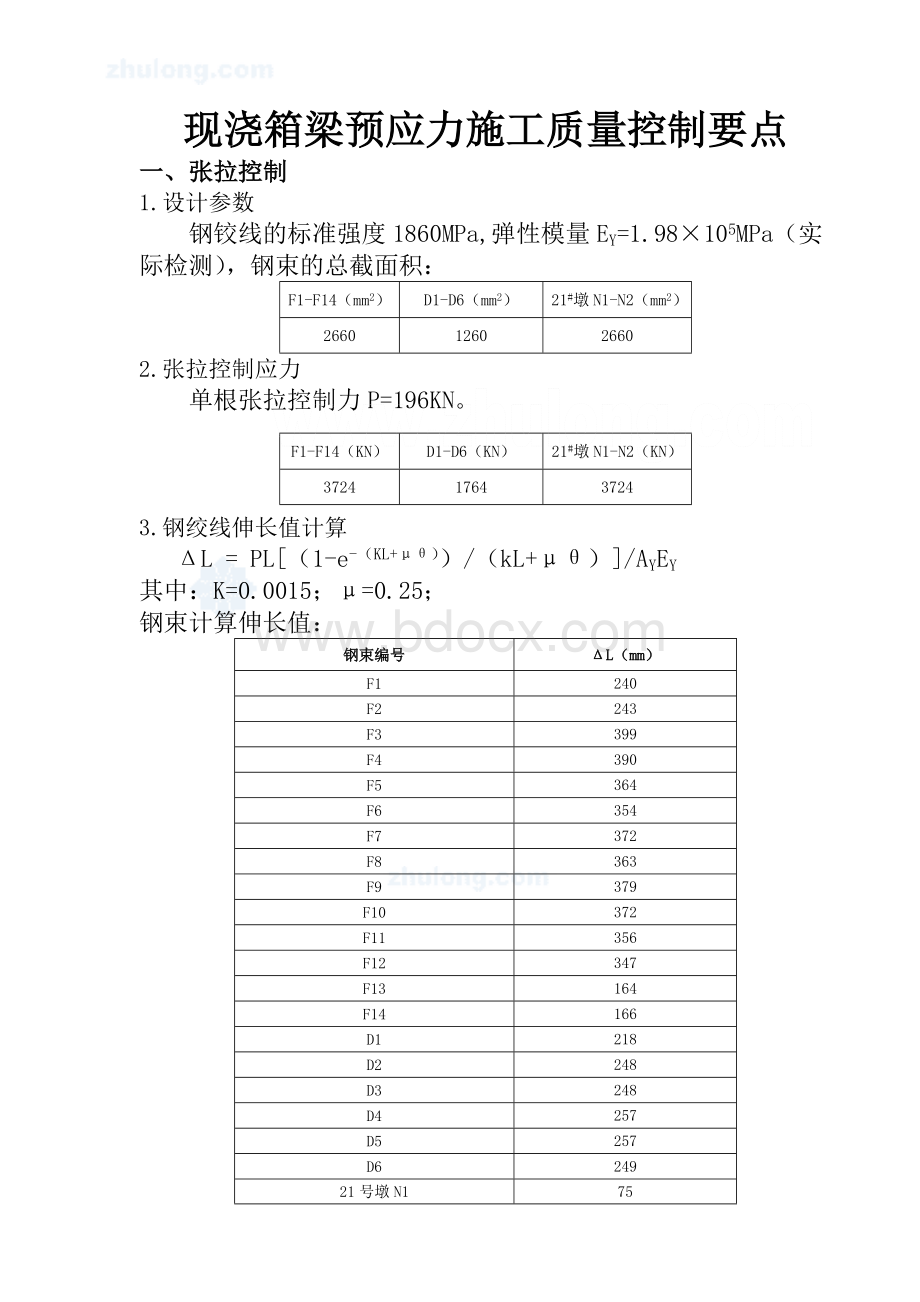

1.设计参数

钢铰线的标准强度1860MPa,弹性模量EY=1.98×105MPa(实际检测),钢束的总截面积:

F1-F14(mm2)

D1-D6(mm2)

21#墩N1-N2(mm2)

2660

1260

2660

2.张拉控制应力

单根张拉控制力P=196KN。

F1-F14(KN)

D1-D6(KN)

21#墩N1-N2(KN)

3724

1764

3724

3.钢绞线伸长值计算

ΔL=PL[(1-e-(KL+μθ))/(kL+μθ)]/AYEY

其中:

K=0.0015;μ=0.25;

钢束计算伸长值:

钢束编号

ΔL(mm)

F1

240

F2

243

F3

399

F4

390

F5

364

F6

354

F7

372

F8

363

F9

379

F10

372

F11

356

F12

347

F13

164

F14

166

D1

218

D2

248

D3

248

D4

257

D5

257

D6

249

21号墩N1

75

21号墩N2

77

F1-F14体外

4

D1-D6体外

4

21号墩N1-N2体外

4

4.张拉力与压力表读数的关系

采用YCW4000型千斤顶,回程后的长度为55cm。

F1—F14

21号墩横向N1、N2

应力(MPa)

0.1σk

0.2σk

0.4σk

0.6σk

0.8σk

σk

1.05σk

1.07σk

回归方程

张拉力F(KN)

372.4

744.8

1489.6

2234.4

2979.2

3724

3910.2

3972.4

伸长值(mm)

压力表读数(MPa)

1-3024

4.91

9.56

18.87

28.18

37.49

46.80

49.13

49.91

P=0.0125F+0.2526

2-2027

4.78

9.32

18.41

27.49

36.58

45.67

47.94

48.70

P=0.0122F+0.2322

D1—D6

应力(MPa)

0.1σk

0.2σk

0.4σk

0.6σk

0.8σk

σk

1.05σk

1.07σk

回归方程

张拉力F(KN)

176.4

352.8

705.6

1058.4

1411.2

1764

1852.2

1881.7

伸长值(mm)

压力表读数(MPa)

1-3024

2.46

4.66

9.07

13.48

17.89

22.30

23.41

23.77

P=0.0125F+0.2526

2-2027

2.38

4.54

8.84

13.14

17.45

21.75

22.83

23.19

P=0.0122F+0.2322

5.张拉过程

1)张拉时混凝土的最低强度为设计强度的90%。

2)张拉顺序

(1)纵向钢束张拉顺序:

先张拉腹板钢束,后张拉底板钢束。

垂直方向:

先张拉上部钢束,后张拉下部钢束;横截面方向:

先张拉当中钢束,后张拉两边钢束,两边对称张拉。

(2)横向钢束张拉顺序:

①浇注施工缝一侧箱梁混凝土,

②张拉横隔梁预应力钢束N2,

③张拉纵向预应力钢束;

④浇注施工缝另一侧箱梁混凝土,

⑤张拉纵向预应力钢束,

⑥张拉剩余横隔梁预应力钢束N1。

⑦只有在所有横隔梁预应力钢束张拉完毕之后才可以拆除本横隔梁下的支架。

3)张拉程序

由于千斤顶最大行程为200mm,对于计算伸长值接近200mm或大于等于200mm的,必须分两次或多次张拉。

在初应力10%σk至100%σk之间采取分级控制,即张拉到20%σk、40%σk、60%σk、80%σk时量测、记录,张拉到100%σk时,持荷3min,然后,量测、记录、锚固。

4)张拉速度

必须保持以2MPa/min等速加压。

加压至20%σk时持荷2min,40%σk时持荷3min,60%σk持荷4min,80%σk时持荷5min,100%σk持荷3min。

张拉到80%σk时注意伸长值是否有不正常现象。

计算出伸长量,看离总伸长量还有多少,以便控制。

100%σk持荷3min,使预应力筋在锚固前完成部分松弛,以减少钢绞线锚固后的应力损失。

然后缓慢放张,60%以下快速放张至卸荷。

5)实测伸长值的计算

(1)一般一端或两端张拉时伸长值实测计算公式:

(a)△L=(△L100%-2△L10%+△L20%)-A-B-C

(b)△L=(△L100%-2△L20%+△L40%)-A-B-C

(c)△L=5(△L100%-△L20%)/4-A-B-C

(d)△L=(△L100%-△L10%+△L10%理论)-A-B-C

式中:

△L——梁体内实测伸长值;

△L100%——张拉到控制应力σcon的100%时量取的伸长值;

△L10%——张拉到控制应力σcon的10%时量取的伸长值;

△L20%——张拉到控制应力σcon的20%时量取的伸长值;

△L40%——张拉到控制应力σcon的40%时量取的伸长值;

△L10%理论——控制应力σcon的10%时的理论伸长值;

A——张拉过程中工具锚夹片回缩引起的预应力筋内缩值;

B——千斤顶体内预应力筋的张拉伸长值;

C——构件的弹性压缩值。

(2)一端二次张拉时伸长值实测计算公式:

△L=(△L100%-△Lx%初始)+(△Lx%-2△L10%+△L20%)-A-B-C

式中:

△Lx%初始——第二次张拉时,达到控制应力σcon的X%时所量取的初始伸长值;

△Lx%——第一次张拉时,达到控制应力σcon的X%时所量取的伸长值。

其它符号同上。

6)伸长值校核与判断

采用应力控制方法张拉预应力筋时,应以伸长值进行校核,实际伸长值与理论伸长值的差值应符合设计要求。

实际伸长值与理论伸长值的差值应控制在以内,即:

│△L理-△L实│≤6%△L理

或:

(1-6%)△L理≤△L实≤(1+6%)△L理

如果校核不满足上式,应暂停张拉,采取重新校准设备、对预应力材料作弹性模量检查或放松钢束重新张拉等方法,待查明原因采取措施后,方可继续张拉。

若符合上述校核要求,则表明采用应力控制方法张拉预应力筋时,应力控制是准确可靠的。

6.张拉注意事项

为了准确控制钢绞线的伸长值,尽量减少实测伸长值与理论伸长值之间的差值,在后张法钢绞线张拉施工过程中,要认真做到以下几点:

1)预留预应力筋管道的位置应准确,采用钢筋卡子定位,用铁丝绑扎固定,避免管道在浇筑混凝土过程中移位。

合理确定钢绞线与管道之间的摩擦系数,及时调整K、μ系数。

2)钢绞线应符合《预应力混凝土用钢绞线》(GB/T5224-95)的要求,并应按规定抽样检查。

每次到货的钢绞线都应重新测定其弹性模量,以确定出厂合格证书上的数值是否准确。

3)千斤顶的精度应在使用前校准。

使用超过6个月或200次,以及在使用过程中出现不正常现象时,应重新校准。

任何时候在工地测出的预应力钢绞线伸长值有差异时,千斤顶应进行再校准。

4)用于测力的千斤顶的压力表应同千斤顶视为一个单元同时校准,并在量程范围内建立精确的标定关系,以确定张拉力与压力表读数之间的曲线方程。

5)均匀缓慢同步卸荷后,应测定预应力钢材的回缩与锚具变形量,对于一个夹片式锚具,不得大于6mm。

否则应重新张拉,或更换锚具后重新张拉;或一端张拉锚固,另一端补足应力后再锚固;或张拉到设计控制应力后,再多张拉超标回缩量,但超张拉的应力值不应大于钢绞线标准强度的0.8倍。

6)施工过程中要根据实测伸长值和理论伸长值的大小,随时调整初应力的大小,可将初应力调整到20%σcon。

7)张拉后跨中的最大上拱度间接反映了施加预应力的大小以及张拉时的混凝土强度和刚度,必须与设计的最大上拱度进行比较,一般偏差应控制在20%以内。

影响上拱度的因素:

张拉时的混凝土的强度和刚度,预应力损失的大小。

8)张拉时应认真做到孔道、锚环与千斤顶三对中,以便张拉工作顺利进行,不致增加孔道摩擦损失。

9)工具锚的夹片,保持清洁和良好的润滑状态。

新的工具锚夹片第一次使用前,在夹片背面涂上润滑脂,以后每使用5~10次,应将工具锚上的挡板连同夹片一同卸下,向锚板的锥形孔中重新涂上一层润滑剂,以防夹片在退契时卡住。

润滑剂可采用液体石蜡或专用退锚灵等。

10)施加预应力施工中应解决的问题

11)预应力施加是后张预应力箱粱结构质量的最终体现。

预应力的施加效果是由孔道线型、预应力筋的力学性能、张拉控制程序、锚具质量精度等多方面因素构成。

但其将归结为预应力施加量与预应力损失两部分。

这两者之差也就是预应力的施加效果。

预应力施加过程中经常遇到的只有3个问题:

断丝、滑丝、预应力损失,解决好这3个问题也就保证了预应力的施加效果。

每束钢绞线断丝或滑丝的控制数为1丝,且每个断面断丝之和不超过该断面钢丝总数的1%。

(1)断丝

①造成断丝的原因:

a.预应力筋力学性能不合格。

b.锚板喇叭筒、锚板、锚环及千斤顶不同心,造成偏拉,受力不均;或进入锚板喇叭筒内的混凝土未凿除;或张拉空间过小,千斤顶无法就位。

c.锚垫板的选用也是原因之一。

目前采用的锚垫板有钢制与铸钢制两种。

钢制垫板喇叭筒较细、校长,端部也比较锋利,稍有连接不顺,张拉时就可能造成对预应力筋的伤害。

而铸钢制垫板喇叭筒较短粗,端部与孔道用内插式连接。

故应尽量选用后者。

d.采用高强钢丝做为预应力筋时,锚具夹片硬度不能太高,齿高也不能过大,否则会造成刻痕过深,容易发生断丝。

e.限位板高度小,限位板穿束孔径偏小,钢绞线直径超标,则夹片对钢绞线卡得太紧,工作锚内张拉出来的钢绞线会有严重刮伤,张拉过程中也容易出现断丝现象。

②防止断丝的措施:

a.严格材料力学性能试胎。

强度相同,延伸率差异较大的两批材料不能同束使用。

b.在施工中应考虑锚垫板喇叭筒与波纹的连接。

千斤顶应与垫板方向垂直。

c.张拉设备应与钢绞线及锚具配套。

③断丝处理:

a.双张钢束时可先用卸锚器松锚,然后移动钢束,用单孔小顶进行张拉,这样就缩短了千斤顶占用长度。

b.当预应力束较短时,也可以用单张代替双张的办法加以解决。

c.当本身就是单张的钢束发生断丝时,一般采用超张拉的办法加以解决,超张时可采用全断面超张或同束号超张的办法。

超张时应根据断丝数量计算超张值。

计算时应以规范控制应力误差下限为准。

(2)滑丝

①造成滑丝的原因:

a.锚环、夹片硬度不够或夹片齿过浅。

b.钢束、夹片清理不彻底、有油、锈或杂物张拉时存在于夹片与钢束之间或夹片与锚环之间。

c.当锚环孔坡度过小、过大时都可能发生滑丝,安装夹片顶面不齐也能造成滑丝。

d.千斤顶张拉时回油过快也可能发生滑丝现象。

拆卸工具锚时巨烈震动也可能造成滑丝。

e.在锚具张拉锚固过程中,限位板对张拉锚的效果起着非常大的作用。

限位板高度太大,则对夹片不起作用或作用大,张拉后工作锚内钢绞线上会出现刮伤或滑丝现象;钢铰线限位板高度应为7.5—8mm。

②防止滑丝的措施:

a.张拉前对钢束锚锚固部分、锚环、夹片进行彻底清理,安装夹片时要保证外露部分相同,顶面平齐。

b.根据所采用的钢束种类选择锚具。

当采用钢纹线时则OVM型锚具较为适宜。

③滑丝的处理:

滑丝处理一般采用单孔补张,补张不成功时可用叠加锚环法处理。