锅炉检修规程解读.docx

《锅炉检修规程解读.docx》由会员分享,可在线阅读,更多相关《锅炉检修规程解读.docx(144页珍藏版)》请在冰豆网上搜索。

锅炉检修规程解读

第一章锅炉本体设备

设备规范

本期工程装设一台330MW锅炉是采用美国燃烧工程公司(CE)的引进技术设计和制造的国产亚临界参数、一次中间再热、自然循环汽包炉,单炉膛、采用平衡通风、四角切圆燃烧、设计燃料为烟煤。

封闭布置、全钢构架、燃煤、固态排渣。

锅炉呈∏型布置。

炉膛四周布满水冷壁,炉膛截面尺寸为14048x12468准正方形炉膛。

壁式再热器布置于上炉膛前墙和两侧墙的水冷壁管处。

炉膛上部布置有过热器分隔屏和过热器后屏,炉膛出口处布置再热器前屏和末级再热器。

在水平烟道布置了末级过热器。

尾部竖井烟道布置低温过热器和省煤器。

炉顶、水平烟道两侧,转问室及尾部竖井周围均由膜式壁包覆。

炉后布置两台三分仓回转式空气预热器。

锅炉汽包位于炉前上方,内径为1778mm(70″),壁厚190mm、筒身直段长度18000mm,总长20184mm,汽包材质为SA-299碳钢材料。

锅炉采用四根φ529×52mm大口径集中下降管。

炉膛水冷壁采用φ63.5x7mm的管子,节距76.2mm,共652根,过热器由顶棚管和包墙管低温过热器、过热器分隔屏、过热器后屏及末级过热器组成。

再热器由壁式再热器、再热器前屏和末级再热器组成。

过热器采用二级三点喷水调温,再热器调温方式采用摆动燃烧器调温。

并配有事故喷水减温器,省煤器单级布置,位于尾部烟道低温过热器的下方。

本锅炉为燃用贫煤的固态排渣煤粉炉,直流式煤粉燃烧器四角布置,采用切圆燃烧方式,燃烧器为摆动式。

锅炉采用中速磨正压直吹系统。

每台机组配置5台中速磨煤机,设计煤粉细度R9O取12%。

锅炉设有膨胀中心,炉顶采用大罩壳密封结构,炉墙为敷管式,表面设置梯形波纹金属外护板。

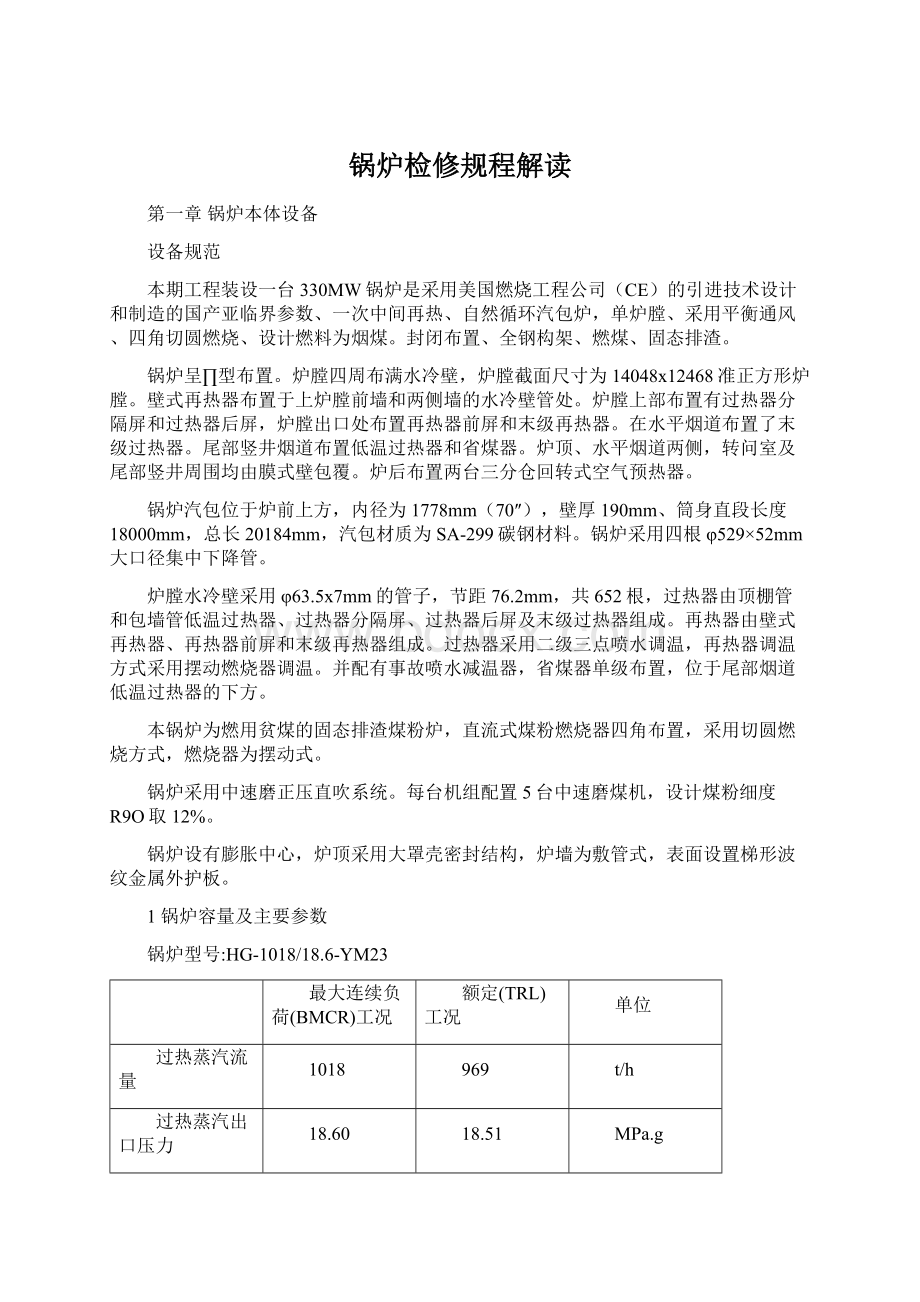

1锅炉容量及主要参数

锅炉型号:

HG-1018/18.6-YM23

最大连续负荷(BMCR)工况

额定(TRL)工况

单位

过热蒸汽流量

1018

969

t/h

过热蒸汽出口压力

18.60

18.51

MPa.g

过热蒸汽出口温度

543

543

℃

再热蒸汽流量

923.2

877.5

t/h

再热蒸汽进口压力

4.319

4.100

MPa.g

再热蒸汽出口压力

4.143

3.933

MPa.g

再热蒸汽进口温度

336.3

330.89

℃

再热蒸汽出口温度

543

543

℃

给水温度

258.83

255.77

℃

过热器设计压力

20.97

MPa.g

再热器设计压力

4.828

MPa.g

1

锅炉本体设备结构、性能及检修规范

1.汽包

1.1汽包的规范

名称

单位

数值

设计压力

MPa.g

20.97

最高工作压力

MPa.g

18.87

汽包内径

mm

1778

汽包外径

mm

2158

汽包直段长度

mm

18000

汽包总长度

mm

20184

汽包中心标高

m

63.66

汽包材质

/

SA-299

汽包钢板许用应力

MPa

132.57

汽包钢板脆性转变温度(FATT)

℃

-20

轴流式旋风分离器直径

Mm

254

单个旋风筒设计出力及最高出力

t/h

12.2/13.6

旋风分离器数量

个

84

汽包水容量

Kg

48000

汽包总重量

t

180

1.2汽包的内部装置

汽包内部采用先进成熟的锅内分离装置(轴流式旋风分离器十立式百叶窗),确保蒸汽品质合格,汽包内部装置严密、固定可靠,单个汽水分离装置的出力留有足够的余度,汽水分离器的顶帽与基体固定牢固,以防脱落。

内部还装有蒸汽给水清洗、排污、加药疏水管、事故放水等装置。

汽水分离设备及分离过程说明如下:

汽包内部布置有84只直径为φ254mm轴流式旋风分离器作为一次分离元件,每只分离器的最大蒸汽流量为13.6吨(在BMCR工况下的平均负荷为12.2t/h)。

二次分离元件为轴流式旋风分离器出口的波形板分离器,三次分离元件为汽包顶部立式百叶窗分离器。

1.3汽包检修工艺

序号

项目

工艺过程

质量标准

l

修前

准备

办理检修工作票。

联系厂用班接好行灯电源,鼓风机电源。

联系起重班在倒门处搭好安放鼓风机的脚手架。

2

检修

工艺

用专用扳手缓慢拆开倒门螺母,拆后的螺栓、螺母送至金属

作硬度检查并测量其长度,作好记录。

2

开启倒门后,安装鼓风机进行强制通风冷却,待内部温度降至40度以下才可进入工作。

进入内部开始工作前首先应通知公司、化学、金属、锅炉监察、工地专工,进行检查鉴定。

各种内部装置腐蚀深度最大不得超过其原来厚度的1/12。

进入内部开始工作前,先将下降管、再循环管、事故放水管孔用专用堵板或胶皮等封堵好,以防杂物落下。

取下上次检修后所放的腐蚀指示片交化学

拆下旋风分离器的波形板分离器,搬出汽包并按顺序编号,放置于汽包层地面上。

拆下旋风分离器的筒体,搬出汽包并按顺序编号,放置于汽包层地面上。

拆下立式百叶窗,搬出汽包并按顺序编号,放置于汽包层地面上。

组装

前检

查及

清理

内部应拆除的装置全部拆后,对各管座角焊缝,人孔加强圈焊缝,纵环焊缝的T型接缝及其他予焊件焊缝用10部放大镜作表面宏观检查,对发现问题的部位作出记录。

对各旋风筒分配箱接合面进行检查清理。

检查并清点内部固定装置可拆卸式固定件如销子、螺栓、螺母等,如有掉失应查找。

汽包内壁及各部件的锈垢清理干净。

用钢丝刷、砂纸等清理拆下的旋风分离器及立式百叶窗的锈垢和水垢。

用压缩空气吹通给水管、给水分配管、加药管、取样管及连排管,对堵塞的加药管用手捶敲振并疏通。

给水管、各连通管、加药管、排污管应畅通无阻固定牢固,各法兰接合面加好垫子,螺栓必须拧紧。

清理倒门接合面。

汽包人孔门的结合面应平滑,无明显沟槽,结合面应大于全宽的2/3

汽包支吊架检查。

汽包吊架应完整无损,支座与横梁接触平整严密,在接触角90度内,圆弧应吻合,接触良好,个别间隙不大于2mm。

3

组装

待内部清理,修补工作全部结束后,按顺序装复立式百叶窗。

按顺序装复旋风分离器波形板和筒体,旋风筒与分配箱法兰应严密牢固。

联系化学放置腐蚀指示片

通知工地进行封门检查验收

装复人孔门,保证螺栓紧力均匀。

汽包人孔盖应无扭曲,螺丝应无滑扣拉毛现象,在拧紧螺丝时应无明显的拉长现象。

用橡皮管测量汽包两人孔门中心水平、若有疑问应找出原因

汽包两端人孔门纵向及横向水平误差不大于2mm。

膨胀指示器调整正确,安装位置合理、牢固。

点炉升压后宏观检查无明显的残余变形,当主汽压力达0.5MPa时,热紧汽包倒门螺栓。

水压试验应无渗漏,一次成功。

2燃烧器

制粉系统采用五台中速磨(一台备用)的直吹系统,燃烧器采用ABB-CE大风箱结构四角切圆布置,全摆动式燃烧器,一次风、二次风相间布置共设五层一次风喷口,三层油风室,两层燃烬风室和六层辅助风室,其中燃烬风室采用拉开方式。

中间油风室正常运行时作为辅助风室用。

二次风挡板采用CE典型结构,非平衡式,整个燃烧器同水冷壁固定连接,并同水冷壁一起上下膨胀。

燃烧器部分隔板同水冷壁刚性梁连接在一起,以保证锅炉炉膛水冷壁的整体刚性,三层油配风器分别布置燃烧器的上、中、下部,用于点火低负荷稳燃,同时做二次风用,油枪设计容量为30%BMCR锅炉输入热量,采用简单机械雾化形式。

油枪点火采用高能点火器,并配有电动进退驱动装置。

考虑给定煤种较难着火稳燃,燃烧器采用均等配风、适当减少燃烧器中部用风、增加燃烧的稳定性,一次风采用水平浓淡燃烧器,加强着火能力,并在一次风中设置钝体,以增强热烟气的回流强度,有利于煤粉的着火。

通过选用合适的单只喷嘴热功率和一次风喷嘴采用水平浓淡燃烧器,增强了锅炉不投油稳然效果,采用合适的一次风喷口间距、水平浓淡一次风加偏置周界风,可以增加燃烧区水冷壁处的氧量,提高灰熔点温度,有效的防止了炉膛结焦。

其效果也可以减少NOx排放量,采用拉开式燃尽风喷口,可以进一步减少NOx排放量。

燃烧器采用角式布置,在炉膛内形成燃烧切圆。

每角燃烧器设有五层一次风喷嘴,四层投运就可以带满负荷。

上排一次风喷嘴中心线到屏式过热器底部留有足够的距离(20m)。

下排一次风喷嘴心到冷灰斗弯管处(5.103m)均有足够的距蓠。

一次风内部加有锯齿形钝体,一次风外部设有偏置周界风。

在二层一次风喷嘴间设有点火暖炉用油点火燃烧器,点火燃烧器配有配风器、稳燃罩、油枪、点火器及伸缩机构,油枪具有稳燃能力,油枪出力按30%B-MCR燃煤热容量设计。

在锅炉燃煤时,点火燃烧器作为二次风用。

二次风挡板关闭严密,每个风门能单独实现自动调节,调节机构方便、灵活、有效、可靠。

燃烧器大风箱同水冷壁利用螺栓

4

固定连接,并随水冷壁一起向下膨胀。

一次风煤粉燃烧器采用水平浓淡形式,形成浓淡两股气流喷入炉膛,浓相煤粉首先着火,然后点燃淡相使燃烧稳定。

在煤粉喷嘴内装设波形钝体结构,一次风混合物射流通过钝体时,下游产生一个稳定的回流区,使着火点稳定;钝体前端阻挡块,也有利于稳定回流区;波形结构有利于提高一次风与炉内热烟气接触面。

总之,水平浓淡煤粉燃烧器提高了煤粉的着火能力,为煤粉的燃尽创造有利条件。

2.1燃烧室及燃烧设备的规范

名称

单位

数值

炉膛型式

/

膜式水冷壁

炉膛尺寸(宽x深x高)

m

14.048x12.468x52.95

炉膛设计计算容积

m³

9274.2

炉膛总受热面积

m²

4437

炉膛辐射受热面积

m²

4437

炉膛卫燃带面积

m²

炉膛计算热输入量

1000Kw

773.1

炉膛容积热负荷

Kw/㎡

104.7

炉膛设计计算断面面积

m²

166.6

炉膛断面热负荷

Mw/m²

4.641

炉膛出口温度(B-MCR)

℃

1030

燃烧器区域面积热负荷

Kw/m²

1272.6

炉膛辐射受热面壁面热负荷

Kw/m²

174.2

炉膛设计压力

Pa

5800

短时不变形承载压力

Pa

8730

燃烧器型式

/

直流式摆动燃烧器

燃烧器出口尺寸

mm

660

燃烧器数量每层只数×层数

只×层

4×5

燃烧器上配有何种稳燃装置

/

水平浓淡

燃烧器高度

m

9.168

最下层燃烧器中心距主灰斗上沿尺寸

m

5.103

设计煤粉细度

R90

12

煤粉在燃烧室内停留时间

S

2.04

点火及低负荷用油枪型式

/

简单机械雾化

油枪配备数量

个

12

单个油枪耗油量

g/h

1682

5

机械雾化压力

MPa.g

供油压力

MPa.g

2.94

最上排燃烧器中心到屏下端的距离

M

20

最上排燃烧器中心到烟窗中心的距离

M

27.16

灰斗的排渣口标高(水冷壁下集箱)

M

6.72

灰斗上沿标高

M

14.731

2.2燃烧器检修规范

检修

项目

工艺过程

质量标准

内外部清理

1.炉膛内脚手架验收合格后方可使用,

表面无积灰和积焦。

2.对炉室平台及燃烧器外壳上的灰及煤粉进行清扫。

3.对炉室内部水冷套及喷嘴上的积灰和积礁进行清理。

喷嘴检查

1.检查摆动机构是否活络,配合热工作调整试验。

2.检查一次风管与煤粉管法兰连接处有无泄漏情况,作好

记录(在停炉前检查)。

3.检查喷嘴有无龟裂和烧坏、脱落现象。

喷嘴存在下列情况之一必

须更换:

1.当磨损区域和范围较大

且无法修补时。

2.烧坏