某工程300t钢桁架整体吊装方案.doc

《某工程300t钢桁架整体吊装方案.doc》由会员分享,可在线阅读,更多相关《某工程300t钢桁架整体吊装方案.doc(20页珍藏版)》请在冰豆网上搜索。

1.概述

钢结构桁架总重约300t,结构长度为66.60m,宽度为8m,高度为8m,其安装就位最高点为75m,最低点为67m。

由项目部组织相关人员对各种施工方案进行对比论证后,初步确定如下实施方案:

现场桁架地面整体原铅垂位置拼装后,采用四吊点同步提升到安装位置,与高空预设牛腿对接连接。

在20层钢桁架上弦处预设4.5m长悬挑牛腿,作为提升支撑架,提升上锚点置于悬挑3m处。

下锚点置与桁架立柱上且位置正对上锚点。

整体结构在提升前根据需要拟增加部分杆件。

主桁架的提升施工拟选用具备同类提升经验的A公司完成。

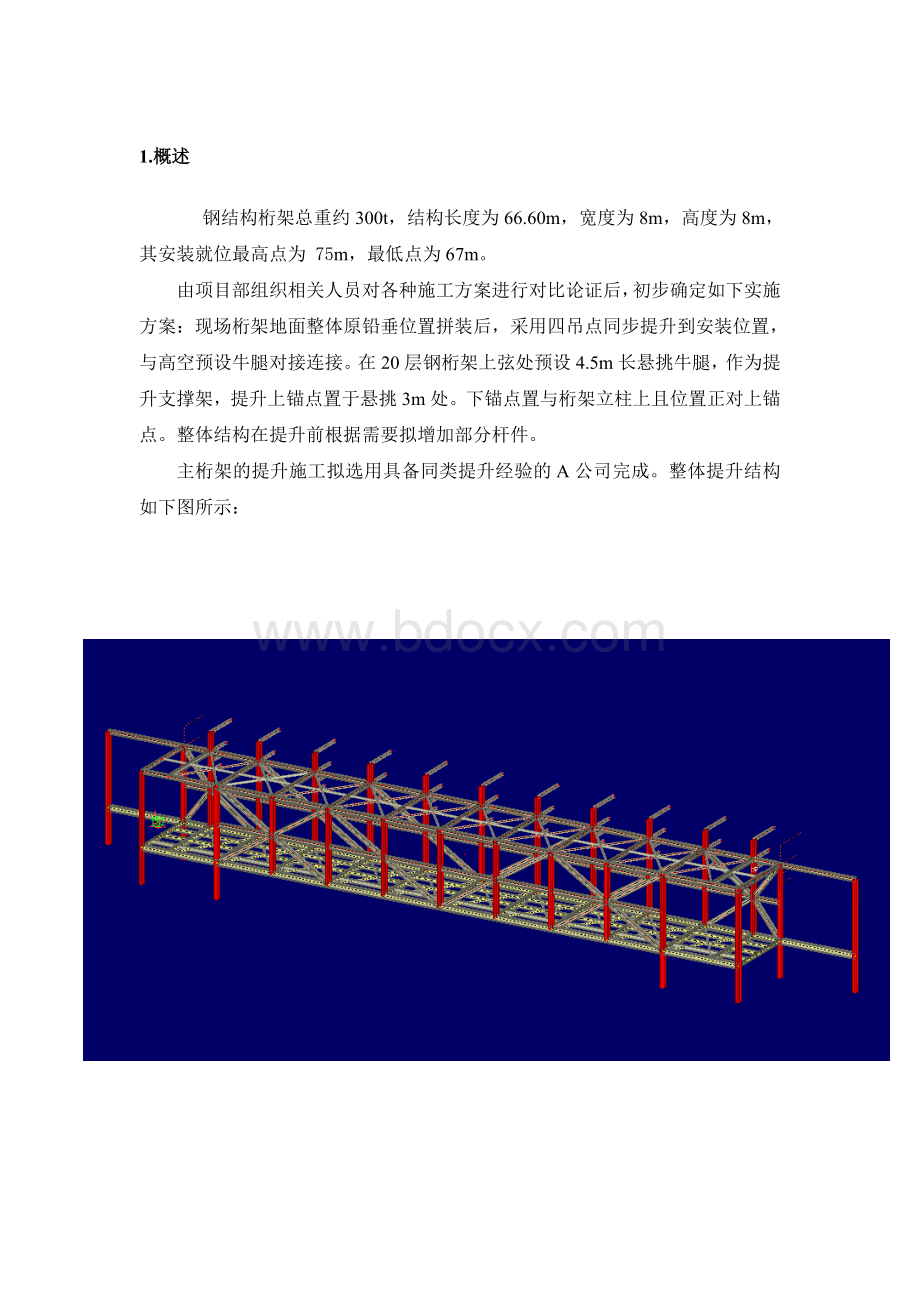

整体提升结构如下图所示:

钢桁架整体结构图

新加支撑体系

F轴提升下锚点位置

E轴提升下锚点位置

提升段结构图

2.整体提升施工方案主要技术措施

由于构件的安装位置高达75m,重量达300t,无法实现大型起重机械的直接吊装法施工,因此选择液压穿心千斤顶整体提升法,比较适合本工程。

通过在主结构的钢骨柱上加设临时提升支架,利用液压穿心千斤顶将构件整体提升至安装位置。

采用四吊点提升,每吊点设2台共8台LSD75型液压穿心千斤顶,每个千斤顶穿9束钢铰线。

钢铰线上端连接在各个吊点的穿心千斤顶上,下端固定在桁架上弦杆上的下锚点上,通过穿心千斤顶群的同步作业完成提升。

该方法技术成熟,过程平稳可靠,经济高效,已成功应用于多项工程。

2.1提升工作原理

液压同步整体提升系统由集群油缸系统、泵站系统、钢绞线承重系统、传感器检测系统和计算机控制系统五部分组成。

液压同步提升设备是一起重量大、使用灵活的新型施工机械装置,其工作原理如下图:

⑴集群油缸系统

集群油缸系统作为整个提升工作的执行机构,根据整个大桁架的重量布置吊点及各吊点的油缸数量。

液压油缸采用穿心式结构,额定提升能力为75t。

液压油缸有上下锚锚具油缸及提升主油缸。

通过上下锚锚具油缸的伸缩来控制锚具的松紧,上锚随主油缸一起运动。

下面以油缸的提升工况说明油缸的工作原理。

首先上锚紧,下锚停,油缸伸缸,张拉钢绞线,将负载通过钢绞线作用于上锚;

当油缸伸缸到底以后,下锚紧,油缸缩缸,上锚松,将负载由上锚转换至下锚;

油缸缩缸到底,上锚紧,下锚停,油缸伸缸,将负载由下锚转换至上锚,并通过油缸伸缸将重物提升;

当油缸伸缸到底,一个行程结束,提升重物也随油缸伸缸提升一个油缸行程;

下锚紧,油缸伸缩,上锚松,将负载由上锚转换至下锚;

这样通过上下锚具负载的转换,油缸的伸缩,将重物通过油缸的伸缩动作逐步提升至规定高度。

集群油缸系统通过计算机控制系统对所有油缸的动作统一控制、统一指挥,动作一致(同时进行锚具的松紧,同时进行油缸的伸缩动作等),完成结构件的提升作业。

提升油缸的提升力为75吨,额定工作压力为21Mpa,行程为100mm,理论提升速度4m/h。

⑵泵站系统

泵站系统作为整个液压同步整体提升系统的动力源,向油缸提供工作动力。

通过泵站上各种控制阀的动作切换,控制油缸的伸缩及锚具的松紧动作。

每台液压站由主泵和辅泵组成,主泵功率为15KW,流量为37L/min,额定压力为31MPa;辅泵功率为5KW,流量为15L/min,额定压力为5Mpa。

通过液压站的阀体切换来实现油缸的伸缩。

⑶钢绞线承重系统

提升油缸通过钢绞线、油缸的上下锚具同提升结构件相连接。

每个75t油缸使用9束Φ15.24mm的钢绞线。

每束钢绞线的破坏承载能力为26t。

⑷传感器检测系统

传感器检测系统检测油缸的位置、油压及各吊点高差等信号,将这些信号传送至计算机控制系统,作为计算机控制系统决策的依据。

⑸计算机控制系统

控制系统主要由液压控制系统、计算机系统和信息反馈系统三部分组成。

反馈信号(提升高度)与输入指令比较,控制液压系统工作,使提升对象按照输入的指令要求提升。

动力系统为液压泵站和液压传动与控制系统提供能源。

作为液压同步整体提升系统核心的计算机控制系统,通过计算机网络,收集各种传感器信号,进行分析处理,发出相关指令,对泵站及油缸动作进行控制,确保提升工作的同步进行。

计算机控制系统设置有手动、顺控及自动三种工作模式,以适应不同工况的需求。

在手动状态,系统能够实现对某个或部分油缸的单独操作,以便对结构进行姿态调整等动作。

整个提升系统由一台计算机统一控制,在桁架的两端点各设一个液压站负责向每侧两吊点位置上的顶升油缸供油,通过顶升油缸的同步顶升、收缩来牵引钢铰线,带动钢桁架的提升。

传感器通过检测各工作油缸的油压、油缸的行程及吊点高差将信号汇集于计算机控制系统进行处理后,发出指令对泵站及油缸动作进行控制,以保证提升工作的同步。

2.2提升设备的选择及布置

2.2.1设备选择

由于起吊构件的体积大、重量重、不易移动,因此必须在构件安装位置的铅垂位置下楼面进行整体拼装,然后整体提升。

起吊点共设为4个:

分别位于-;-;及-;-柱子外侧3米处的位置。

在现场的上述四根柱及相邻柱上接焊钢柱及牛腿,每个牛腿上设一提升上锚点,对称布置两台75t液压穿心千斤顶,每个千斤顶穿9束钢铰线,下锚点设置于其对应上锚的垂直投影位置,下锚固定于桁架的竖向腹杆。

锚件均为加工厂内焊接工件,在完成桁架组装及锚件定位后,现场焊于桁架腹杆上。

2.2.2设备布置

提升用液压站等设备布置于起吊支架平台上,参见布置图:

在提升点须搭设安全操作平台,保证千斤顶安装的作业安全,并在提升过程中作为人员检测的通道。

平台采用Φ48×3.5脚手管搭设,满铺脚手板,临边做1500mm高封闭防护。

同时每个提升点须搭设一钢铰线疏导架。

2.2.3提升机具安全性能指标

液压穿心千斤顶:

千斤顶在使用前必须经检测部门进行检定。

由于主桁架提升总重为296吨,每个提升点设两台75吨千斤顶,每个提升点的最大起升力为74.23吨,则液压穿心千斤顶的起升能力利用系数为74.23/(75×2)=0.495。

参照《网架结构设计与施工规范》(JGJ7-9)对提升设备的设备提升能力利用系数应不大于0.65之规定,比较后确定选用8台该型号液压穿心千斤顶符合规定要求。

钢铰线:

钢铰线选用6×1+1—1820型,每束直径Φ15.24mm,每束钢铰线破断力为26t,每台液压穿心千斤顶配9束钢铰线,液压穿心千斤顶额定起重量为75t,则破断承载力安全系数为26×9/75=3.12,满足《钢结构起重手册》中规定安全系数大于3的要求。

2.3.提升工装设计

提升点位于75m标高,悬挑3.0m,采用临时支架体系进行加固形成可靠稳定体系。

同时为控制桁架在整体提升过程中的变形量及稳定性,须增加支撑体系。

2.3.1提升支撑架

⑴F轴线支架:

结构构件

支撑架斜撑

⑵E轴线支架:

支撑架斜撑

⑶提升过程中支撑点变形

F轴线支撑架

X=1mm

Y=-2mm

Z=0mm

E轴线支撑架

X=1mm

Y=-2mm

Z=0mm

2.3.2桁架地面拼装增加支撑体系

钢桁架在地面拼装时,为保证结构的稳定性,增加部分杆件。

E轴提升下锚点位置

F轴提升下锚点位置

新加支撑体系

2.3.3提升锚点的设计

锚点连接件均在厂内制作完成,在现场进行组装,现场安装连接件时应在完成起升牛腿的组装和焊接后,先安装上锚点连接件,上锚点连接件安装前,应先完成其在牛腿上定位点的确定,确保连接件两锚孔中心连线的中心点与建筑物柱子中心偏差值小于10mm,且与牛腿中心偏差值小于5mm;同时必须用框式水平仪调整两孔的上端面的水平偏斜不大于1mm,然后进行定位焊接。

下锚点连接件的安装需在桁架整体组装焊接完成后进行。

采用激光铅垂仪将牛腿处锚点连接件的孔中心投射到下锚点连接件上,使二者孔中心同轴偏差值控制在10mm以内,同时要求控制下锚点连接件下孔平面度偏差值在1mm以内。

上下锚点的加工精确尺寸须根据千斤顶的外形尺寸及现场情况再做细部调整。

2.4.后装段的确定

桁架地面拼装时预留接头部分杆件不安装,待桁架高空就位后进行安装,主要作用一是避免提升过程中桁架与结构有碰撞,二是避免误差积累,将误差在后装段中进行消耗。

后装段初步定为桁架两端最后一节的弦杆、斜腹杆及E、F轴线桁架之间在~、~轴线间的杆件。

具体长度结合构件的深化设计图纸确定。

2.5.桁架整体提升验算

结合现场的施工进度及计划,连接桁架两端的剪力墙混凝土施工已经完成,我们对整个安装过程进行了全过程计算机模拟,对桁架在整体提升过程中的受力及变形进行计算。

计算过程参见附录,计算结果如下。

2.5.1整体提升过程中桁架变位

Y=-11mm

Y=-21mm

Fy=791KN

2.5.2提升点的提升力

Fy=643KN

Fy=791KN

Fy=643KN

2.5.桁架高空对接接头形式

由于构件起升过程定位精度偏差、结构变形和土建预埋钢柱垂直度等因素的偏差,构件高空对接口需增设后装段,以便构件在高空就位后的调整和安装的便利,在其两侧接口位置的上弦杆与钢柱牛腿间设一段不小于1.5m长的后装段,具体长度根据深化设计图确定。

在钢桁架另一端与预埋牛腿完成焊接,再将此短段与牛腿和上弦杆装配焊接,弦杆与牛腿接口采用下列接口形式。

2.6桁架就位后高空安装阶段验算

⑴安装步骤:

第一步,连接67m以及71m与钢骨柱的所有接口:

第二步,松开提升千斤顶,将四根临时支撑构件HW400X400X13X21拆除(含平面外角钢支撑),连接剩余接口以及两端楼层钢梁、水平支撑。

⑵变位计算Y=-16mm

Y=-8mm

第一步完成后变位图

Y=-13mm

Y=-6mm

第二步完成后变位图

2.7桁架提升前及过程中测量

桁架在地面拼装前,首先应对已预埋钢柱各层牛腿的垂直及水平位置偏差值进行测量,并将其下层主弦杆各牛腿的垂直投影点引至构件拼装的地面平台作为桁架拼装过程的端部基准点,以避免桁架整体拼装完成后的纵向移动。

根据牛腿投影点可在构件拼装焊接完成后,最终确定下弦杆的最终安装尺寸。

在桁架进行预起升后,重新测量下弦牛腿处的变形量及对桁架跨度的影响,同时校核下弦杆的实际尺寸值。

当出现正差时及时进行修正。

采用水准仪对各牛腿的水平标高进行复测,采用激光测距仪测量同一铉杆的两端牛腿间距离,利用铅垂仪测量预埋钢牛腿在起吊前后的垂直度偏差值。

在预起吊前测量桁架的上、下弦杆水平旁弯及上拱值。

预起吊后测量桁架起吊状态的旁弯、跨度等值