活性棕染料说明书.docx

《活性棕染料说明书.docx》由会员分享,可在线阅读,更多相关《活性棕染料说明书.docx(17页珍藏版)》请在冰豆网上搜索。

活性棕染料说明书

说明书摘要

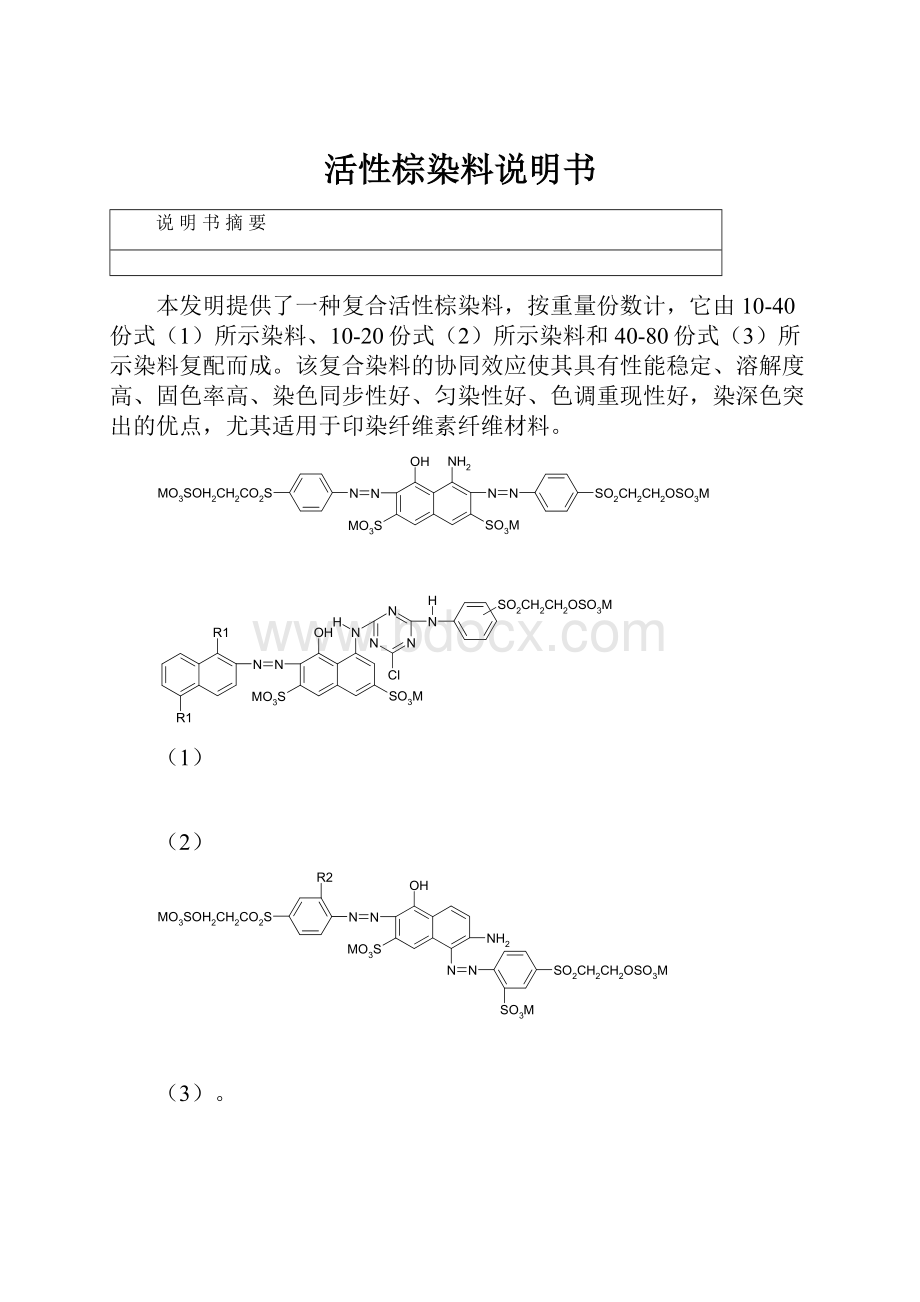

本发明提供了一种复合活性棕染料,按重量份数计,它由10-40份式

(1)所示染料、10-20份式

(2)所示染料和40-80份式(3)所示染料复配而成。

该复合染料的协同效应使其具有性能稳定、溶解度高、固色率高、染色同步性好、匀染性好、色调重现性好,染深色突出的优点,尤其适用于印染纤维素纤维材料。

(1)

(2)

(3)。

权利要求书

1、一种复合活性棕染料,其特征在于:

按重量份数计,它由10-40份式

(1)所示染料、10-20份式

(2)所示染料和40-80份式(3)所示染料复配而成:

(1),

(2),

(3),

在所述的式

(1)、式

(2)或式(3)中,

R1、R2为-H、-SO3M之一;

M是碱金属原子,包括钠原子、钾原子。

2、根据权利要求1所述的复合活性棕染料,其特征在于:

所述的M为钠原子。

3、根据权利要求1或2所述的复合活性棕染料,其特征在于:

所述的式

(1)染料是下列化合物:

(1)。

4、根据权利要求1或2所述的复合活性棕染料,其特征在于:

所述的式

(2)染料是选自下列式(2-1)、(2-2)、(2-3)或(2-4)之一的化合物:

(2-1),

(2-2),

(2-3),

(2-4)。

5、根据权利要求1或2的所述复合活性棕染料,其特征在于:

所述的式(3)染料是选自下列式(3-1)或(3-2)之一的化合物:

(3-1),

(3-2)。

6、根据权利要求1或2所述的复合活性棕染料,其特征在于:

所述的式

(1)染料的重量份数为15-30份,式

(2)染料的重量份数为15-20份,式(3)染料的重量份数为50-70份。

7、根据权利要求1或2所述的复合活性棕染料的用途,其特征在于:

它用于印染纤维素纤维材料。

说明书

一种复合活性棕染料

技术领域

本发明涉及染料领域,特别是一种复合活性棕染料。

背景技术

随着纤维素纤维品种的不断开发和染色技术的不断发展,在运用活性染料对纤维素纤维进行染色时,对活性染料的应用性能提出了越来越高的要求,需要具有优异性能的新型活性染料。

现有的一种类似活性棕K-B3R结构的染料,其溶解度只有80g/l,染色过程中产生大量污水。

对纤维素纤维材料着色后,它的提升力不够,匀染性不好,不能染深色。

发明内容

本发明提供了一种复合活性棕染料,该复合染料的协同效应使其具有性能稳定、溶解度高、固色率高、染色同步性好、匀染性好、色调重现性好,尤其具有染深色突出的优点。

本发明是按如下的技术方案实现的。

本发明是一种复合活性棕染料,其特征是:

按重量份数计,它由10-40份式

(1)所示染料、10-20份式

(2)所示染料和40-80份式(3)所示染料复配而成:

(1)

(2)

(3)

在所述的式

(1)、式

(2)、式(3)中,

R1、R2为-H、-SO3M;

M是碱金属原子,如:

钠原子、钾原子。

优选的是M为钠原子。

式

(1)的染料是下列化合物:

(1)

式

(2)的染料是选自下列式(2-1)、(2-2)、(2-3)、(2-4)的化合物之一:

(2-1),

(2-2),

(2-3),

(2-4),

式(3)的染料是选自下列式(3-1)、(3-2)的化合物:

(3-1),

(3-2)。

优选的是:

所述的式

(1)染料的重量份数为15-30份,式

(2)染料的重量份数为15-20份,式(3)染料的重量份数为50-70份。

所述的复合活性棕染料用于印染纤维素纤维材料。

本发明所述的复合活性棕染料可用众所周知的方法来制备。

例如将式

(1)、式

(2)、式(3)染料按重量份数配好,经充分地机械混合而得到。

单个符合式

(1)、式

(2)、式(3)染料的制备方法,可参阅中国专利CN1745147、美国专利US5131917和世界专利组织WO2006024639。

本发明所述的复合活性棕染料对纤维素纤维材料进行染色时,一般需加入一些常用的助剂,如促染剂(Na2SO4或NaCl)、固色剂(NaOH、Na2CO3、NaHCO3),为了加强手感,还可以加入柔软剂,有时为了特殊的用途,还可以加入一些功能助剂,如阻燃剂、静电剂。

适用的染色方法有:

浸染、卷染、轧染、冷轧堆,优选浸染和轧染。

适用的纤维材料主要是纤维素纤维材料,如棉花、黄麻、亚麻、苎麻、以及再生纤维素,其中纤维素纤维材料存在的形式可以是:

纤维、纱、机织物或针织物。

本发明所述的复合活性棕染料三个组分溶解度接近,用于对纤维素纤维材料染色时都属中温型,上染曲线接近,它们对纤维的亲和力、上染率、固色率,对电解质盐类,对固色剂碱类,对浴比和染色温度的敏感度都比较接近,复合物之间有着出色的染色同步性和匀染性,并有较高的固色率和突出的染深性,有效地克服了活性棕K-B3R存在的缺陷,使纤维素纤维材料的染色品质得到重要的保障。

综上所述,本发明具有性能稳定、溶解度高、固色率高、染色同步性好、匀染性好、色调重现性好,尤其染深色突出的优点。

具体实施方式

各复合物的合成可用众所周知的方法,下面结合实施例对本发明作进一步说明,但本发明的保护范围不限于此。

实施例1:

将20g符合式

(1)染料、15g符合式

(2)染料(2-1)和65g符合式(3-1)染料经充分地机械混合而得到本发明的复合活性棕染料,此染料能将纤维素纤维材料印染成得色深浓、匀染性好、重现性好、染色牢度好的棕色。

(1),

(2-1),

(3-1)。

实施例2:

将含有20g式

(1)染料的水溶液、含有15g式

(2)染料(2-1)的水溶液和含有65g式(3)染料(3-1)的水溶液混合后搅拌均匀干燥,得到本发明的复合活性棕染料,此染料能将纤维素纤维材料印染成得色深浓、匀染性好、重现性好、染色牢度好的棕色。

实施例3:

将15g符合式

(1)染料、20g符合式

(2)染料(2-2)和65g符合式(3)染料(3-2)经充分地机械混合而得到本发明的复合活性棕染料,此染料能将纤维素纤维材料印染成得色深浓、匀染性好、重现性好、染色牢度好的棕色。

(1),

(2-2),

(3-2)。

实施例4:

将含有15g式

(1)染料的水溶液、含有20g式

(2)染料(2-2)的水溶液和含有65g式(3)染料(3-2)的水溶液混合后搅拌均匀干燥,得到本发明的复合活性棕染料,此染料能将纤维素纤维材料印染成得色深浓、匀染性好、重现性好、染色牢度好的棕色。

实施例5:

将20g符合式

(1)染料、15g符合式

(2)染料(2-1)和65g符合式(3)染料(3-2)经充分地机械混合而得到本发明的复合活性棕染料,此染料能将纤维素纤维材料印染成得色深浓、匀染性好、重现性好、染色牢度好的棕色。

实施例6:

将15g符合式

(1)染料、20g符合式

(2)染料(2-2)和65g符合式(3)染料(3-1)经充分地机械混合而得到本发明的复合活性棕染料,此染料能将纤维素纤维材料印染成得色深浓、匀染性好、重现性好、染色牢度好的棕色。

实施例7-10:

按照实施例1的复配方式,将下表中的符合式

(1)、式

(2)和式(3)的染料按所描述的重量份数经充分地机械混匀后,都可以得到本发明的复合活性棕染料,此染料能将纤维素纤维材料印染成得色深浓、匀染性好、重现性好、染色牢度好的棕色。

实施例

符合式

(1)染料

重量份数比

7

(1)

15:

15:

70

符合式

(2)染料

(2-3)

符合式(3)染料

(3-1)

8

符合式

(1)染料

10:

10:

80

(1)

符合式

(2)染料

(2-3)

符合式(3)染料

(3-2)

9

符合式

(1)染料

40:

20:

40

(1)

符合式

(2)染料

(2-4)

符合式(3)染料

(3-1)

10

符合式

(1)染料

30:

20:

50

(1)

符合式

(2)染料

(2-4)

符合式(3)染料

(3-2)

以下实施例为本发明染料的应用:

实施例11染色:

将4g按实施例1制得的染料混合物先用适量的水使其充分溶解,然后定容于500ml容量瓶中。

吸取10ml染液与50ml水混合,然后加入4g棉布,1.8g硫酸钠,然后以1℃/分钟的升温速度升到60℃,保持30分钟后加入1g碳酸钠,再保持60℃染色30分钟,随后取出被染棉布,用非离子型净洗剂沸腾皂煮15分钟,再用水清洗并在70℃左右烘干,其结果与活性棕K-B3R相比得到染色强度高、匀染性好、重现性好、更加深浓艳丽的棕色。

实施例12染色:

将4g按实施例2制得的染料混合物先用适量的水使其充分溶解,然后定容于500ml容量瓶中。

吸取10ml染液与50ml水混合,然后加入4g棉布,1.8g硫酸钠,然后以1℃/分钟的升温速度升到60℃,保持30分钟后加入1g碳酸钠,再保持60℃染色30分钟,随后取出被染棉布,用非离子型净洗剂沸腾皂煮15分钟,再用水清洗并在70℃左右烘干,其结果与活性棕K-B3R相比得到染色强度高、匀染性好、重现性好、更加深浓艳丽的棕色。

实施例13染色:

将4g按实施例3制得的染料混合物先用适量的水使其充分溶解,然后定容于500ml容量瓶中。

吸取10ml染液与50ml水混合,然后加入4g棉布,1.8g硫酸钠,然后以1℃/分钟的升温速度升到60℃,保持30分钟后加入1g碳酸钠,再保持60℃染色30分钟,随后取出被染棉布,用非离子型净洗剂沸腾皂煮15分钟,再用水清洗并在70℃左右烘干,其结果与活性棕K-B3R相比得到染色强度高、匀染性好、重现性好、更加深浓艳丽的棕色。

实施例14染色:

将4g按实施例4制得的染料混合物先用适量的水使其充分溶解,然后定容于500ml容量瓶中。

吸取10ml染液与50ml水混合,然后加入4g棉布,1.8g硫酸钠,然后以1℃/分钟的升温速度升到60℃,保持30分钟后加入1g碳酸钠,再保持60℃染色30分钟,随后取出被染棉布,用非离子型净洗剂沸腾皂煮15分钟,再用水清洗并在70℃左右烘干,其结果与活性棕K-B3R相比得到染色强度高、匀染性好、重现性好、更加深浓艳丽的棕色。

实施例15染色:

将4g按实施例5制得的染料混合物先用适量的水使其充分溶解,然后定容于500ml容量瓶中。

吸取10ml染液与50ml水混合,然后加入4g棉布,1.8g硫酸钠,然后以1℃/分钟的升温速度升到60℃,保持30分钟后加入1g碳酸钠,再保持60℃染色30分钟,随后取出被染棉布,用非离子型净洗剂沸腾皂煮15分钟,再用水清洗并在70℃左右烘干,其结果与活性棕K-B3R相比得到染色强度高、匀染性好、重现性好、更加深浓艳丽的棕色。

实施例16染色:

将4g按实施例6制得的染料混合物溶于50ml水中经充分搅拌后,用此溶液浸渍棉织物,使棉织物的轧余率为80%,然后烘干,接着在室温用含20g/l的碳酸钠溶液和200g/l的氯化钠溶液浸该织物,使其轧余率为80%,染过的织物在100-102℃的饱和水蒸汽中汽蒸30秒后漂洗,在沸腾下用非离子型洗涤剂皂煮15分钟,再漂洗干燥。

其结果与活性棕K-B3R相比得到染色强度高、匀染性好、重现性好、更加深浓艳丽的棕色。

实施例17染色:

将4g按实施例7制得的染料混合物溶于50ml水中经充分搅拌后,用此溶液浸渍棉织物,使棉织物的轧余率为80%,然后烘干,接着在室温用含20g/l的碳酸钠溶液和200g/l的氯化钠溶液浸该织物,使其轧余率为80%,染过的织物在100-102℃的饱和水蒸汽中汽蒸30秒后漂洗,在沸腾下用非离子型洗涤剂皂煮15分钟,再漂洗干燥。

其结果与活性棕K-B3R相比得到染色强度高、匀染性好、重现性好、更加深浓艳丽的棕色。

实施例18染色:

将4g按实施例8制得的染料混合物溶于50ml水中经充分搅拌后,用此溶液浸渍棉织物,使棉织物的轧余率为80%,然后烘干,接着在室温用含20g/l的碳酸钠溶液和200g/l的氯化钠溶液浸该织物,使其轧余率为80%,染过的织物在100-102℃的饱和水蒸汽中汽蒸30秒后漂洗,在沸腾下用非离子型洗涤剂皂煮15分钟,再漂洗干燥。

其结果与活性棕K-B3R相比得到染色强度高、匀染性好、重现性好、更加深浓艳丽的棕色。

实施例19染色:

将4g按实施例9制得的染料混合物溶于50ml水中经充分搅拌后,用此溶液浸渍棉织物,使棉织物的轧余率为80%,然后烘干,接着在室温用含20g/l的碳酸钠溶液和200g/l的氯化钠溶液浸该织物,使其轧余率为80%,染过的织物在100-102℃的饱和水蒸汽中汽蒸30秒后漂洗,在沸腾下用非离子型洗涤剂皂煮15分钟,再漂洗干燥。

其结果与活性棕K-B3R相比得到染色强度高、匀染性好、重现性好、更加深浓艳丽的棕色。

实施例20染色:

将4g按实施例10制得的染料混合物溶于50ml水中经充分搅拌后,用此溶液浸渍棉织物,使棉织物的轧余率为80%,然后烘干,接着在室温用含20g/l的碳酸钠溶液和200g/l的氯化钠溶液浸该织物,使其轧余率为80%,染过的织物在100-102℃的饱和水蒸汽中汽蒸30秒后漂洗,在沸腾下用非离子型洗涤剂皂煮15分钟,再漂洗干燥。

其结果与活性棕K-B3R相比得到染色强度高、匀染性好、重现性好、更加深浓艳丽的棕色。

下表为本发明复合活性棕染料与活性棕K-B3R染料应用指标检测对比:

产品名称

检测项目

固色率

溶解度

g/l

耐氯水牢度

日晒牢度

ISO105B02

水洗牢度

ISO105C04

磨擦牢度

ISO105X12

1/3

S.D.

1/1

S.D.

变色

棉沾

干

湿

本发明复合活性棕染料

85%

200

4-5

4-5

4-5

4

5

5

4-5

活性棕K-B3R

80%

80

4-5

3-4

4

4

4-5

5

3