低合金高强钢焊接通用工艺.docx

《低合金高强钢焊接通用工艺.docx》由会员分享,可在线阅读,更多相关《低合金高强钢焊接通用工艺.docx(17页珍藏版)》请在冰豆网上搜索。

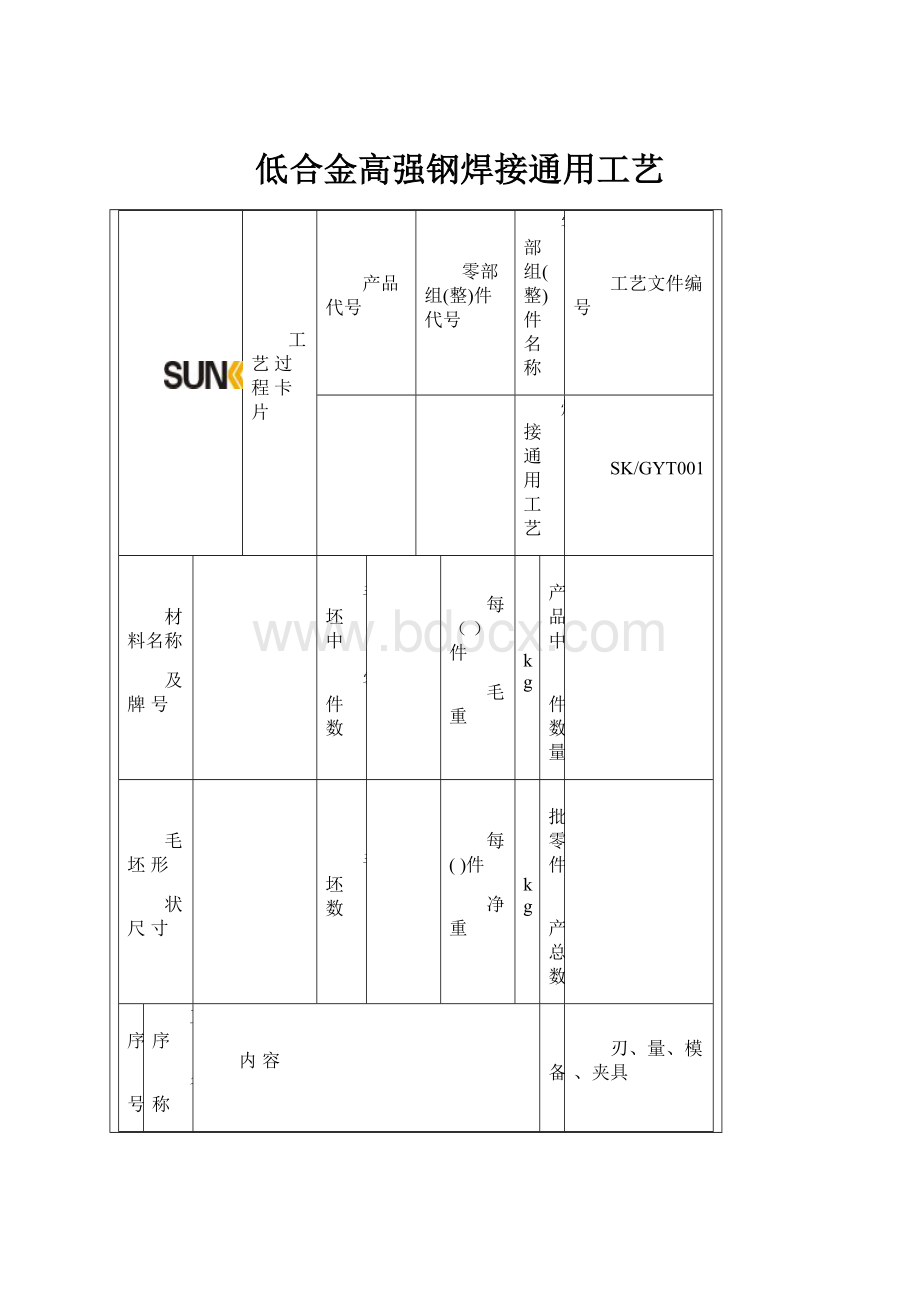

低合金高强钢焊接通用工艺

工艺过程卡片

产品代号

零部组(整)件代号

零部组(整)件名称

工艺文件编号

焊接通用工艺

SK/GYT001

材料名称

及牌号

毛坯中

零件数

每()件

毛重

kg

每产品中

零件数量

毛坯形

状尺寸

毛坯数

每()件

净 重

kg

本批零件

生产总数

工序

编号

工序

名称

内容

设备

刃、量、模、夹具

1

定位焊

1)定位焊焊丝采用60kg级焊丝。

2)定位焊缝焊角高6~8mm,定位焊缝的长度不小于最大厚度件的4倍,任何情况

下不小于30mm。

3)作为正式焊缝的定位焊,应符合正式焊缝的尺寸要求。

4)待焊部位的定位焊缝,对于不开坡口的对接接头应尽可能低而平,对于坡口内的和角焊缝

内的定位焊缝其高度应不超过深度或焊角高度的三分之二,间距200~300mm。

对于焊接

结构的重要部位,应适当增加定位焊的尺寸或缩小间距。

5)60Kg以上的高强钢及组合厚度大于50mm时,需经预热定位焊,预热温度按正式焊接要

求。

6)在焊缝交叉处不应有定位焊缝,定位焊离开交叉处位置要大于50mm。

编制

批准

阶段标记

校对

会签

S

P

审核

共8页

第2页

更改标记

更改单号

签名

日期

标检

第页

工艺过程卡片

产品代号

零部组(整)件代号

零部组(整)件名称

工艺文件编号

焊接通用工艺

SK/GYT001

材料名称

及牌号

毛坯中

零件数

每()件

毛重

kg

每产品中

零件数量

毛坯形

状尺寸

毛坯数

每()件

净 重

kg

本批零件

生产总数

工序

编号

工序

名称

内容

设备

刃、量、模、夹具

7)定位焊焊接电流采用大规范,定位焊焊缝起头、收尾处应圆滑,以免焊接时造

成未焊透或裂纹。

定位焊缝产生裂纹时,应清除干净见金属光泽后,重新焊接。

8)定位焊时采用非顺序焊。

2

焊前

1)焊接前母材的表面要进行喷丸处理至Sa2.5级。

准备

(拼装前

2)焊前清理焊接坡口及焊道两侧20mm范围内油、油漆、水分、铁锈等污物,

进行)

露出基体金属光泽。

3

焊接

焊接采用混合气体保护焊接(MAG焊),保护气体为Ar80%+CO220%。

气体流量

方法

15-20L/Min,焊丝干伸长15-18mm。

焊接极性采用:

直流反接。

4

焊接

1)同种钢板焊接按等强匹配原则选择焊接材料:

材料

Q460钢板焊接选用焊丝等强度60公斤级焊丝。

Q550钢板焊接选用焊丝等强度70公斤级焊丝。

编制

批准

阶段标记

校对

会签

S

P

审核

共8页

第3页

更改标记

更改单号

签名

日期

标检

第页

工艺过程卡片

产品代号

零部组(整)件代号

零部组(整)件名称

工艺文件编号

焊接通用工艺

SK/GYT001

材料名称

及牌号

毛坯中

零件数

每()件

毛重

kg

每产品中

零件数量

毛坯形

状尺寸

毛坯数

每()件

净 重

kg

本批零件

生产总数

工序

编号

工序

名称

内容

设备

刃、量、模、夹具

Q690钢板焊接选用等强度80公斤级焊丝。

2)相差一个等级强度的异种钢焊接材料选用遵守低强匹配的原则:

Q460钢板与Q550钢板焊接选用60公斤级焊丝。

Q550钢板与Q690钢板焊接选用70公斤级焊丝。

Q690钢板与27SiMn钢板焊接选用80公斤级焊丝

Q460钢板与Q690钢板焊接选用70公斤级焊丝。

5

焊接

打底焊:

焊接电流I=250~280A,焊接电压V=25~30v,

规范

填充焊缝:

I=260~300A,焊接电压V=25~30v

盖面焊缝:

I=240~260A,焊接电压V=20~25v,

焊接速度:

30~35cm/min

6

预热

1)整体预热采用预热炉,预热温度为100~150℃。

局部预热采用预热喷枪,加热

范围为焊缝及周围80~100mm,预热温度为100~150℃。

编制

批准

阶段标记

校对

会签

S

P

审核

共8页

第4页

更改标记

更改单号

签名

日期

标检

第页

工艺过程卡片

产品代号

零部组(整)件代号

零部组(整)件名称

工艺文件编号

焊接通用工艺

SK/GYT001

材料名称

及牌号

毛坯中

零件数

每()件

毛重

kg

每产品中

零件数量

毛坯形

状尺寸

毛坯数

每()件

净 重

kg

本批零件

生产总数

工序

编号

工序

名称

内容

设备

刃、量、模、夹具

2)焊接过程中保证层间温度或道间温度不低于预热温度最低值,不焊接的部位

用石棉毯保温。

要求检验人员在样机制造过程中全程检验,达不到预热温度时,

必须重新预热,允许用局部预热。

(局部预热要求同上工步)

7

焊接

1)引弧、收弧时易产生焊接缺陷。

引弧时焊丝伸出长度约为10mm,防止过长引

操作

起的爆断。

在定位焊焊缝上引弧,采用间断灭弧法或回焊法收弧,填满弧坑。

连接

两段焊缝时,不应在前一段焊缝的弧坑处引弧,而是在弧坑前10~20mm处引弧

后,回焊到弧处.不允许在焊缝外起弧,意外的起弧点必须磨掉,并检查有无裂纹。

2)焊接时应采用多层多道焊.焊接时不允许摆动.对接焊缝必须采用拖拉法.焊接

时根据焊接位置、装配间隙和焊缝熔合情况调整焊枪角度,避免焊接过程中发生

液态金属超前流动造成的假焊现象.严禁风扇或穿堂风直吹焊接工作区,以免空

气侵入电弧和熔池。

3)选择从焊道中部或工件中部开始向外焊的焊接顺序.焊接方向均采用分中退

焊法,即起焊位置均在工件的中间位置,分别向两端退焊.焊接时严禁采用下坡焊.

编制

批准

阶段标记

校对

会签

S

P

审核

共8页

第5页

更改标记

更改单号

签名

日期

标检

第页

工艺过程卡片

产品代号

零部组(整)件代号

零部组(整)件名称

工艺文件编号

焊接通用工艺

SK/GYT001

材料名称

及牌号

毛坯中

零件数

每()件

毛重

kg

每产品中

零件数量

毛坯形

状尺寸

毛坯数

每()件

净 重

kg

本批零件

生产总数

工序

编号

工序

名称

内容

设备

刃、量、模、夹具

a在焊接全封闭焊缝(如环缝)时,如果打底焊和第一道填充焊道不能焊成全圆,

为避免高的收缩应力,应至少分成两半焊接,且方向相反。

b所有焊缝必须首尾相接形成闭环.主筋板与盖板之间的焊缝必须盖过盖板坡口

斜边和主筋的垂直边。

c最后一层焊缝应先焊与母材相接的焊道,而后焊接中间焊道。

d焊缝的起弧和终焊都不准在两条或两条以上焊缝的交接处息弧,至少要离开

25mm。

e盖板的焊接应先焊横向焊缝,再焊纵向焊缝,从中间向两边焊接。

3)塞焊缝的焊接,焊枪必须对着盖板与隔板交接缝处沿周边焊成环缝,并形成角

焊缝后,再填平整个焊缝,对于盖板塞焊孔与隔板间隙过大时,必须在隔板旁贴一

衬板以保证塞焊缝质量。

编制

批准

阶段标记

校对

会签

S

P

审核

共8页

第6页

更改标记

更改单号

签名

日期

标检

第页

工艺过程卡片

产品代号

零部组(整)件代号

零部组(整)件名称

工艺文件编号

焊接通用工艺

SK/GYT001

材料名称

及牌号

毛坯中

零件数

每()件

毛重

kg

每产品中

零件数量

毛坯形

状尺寸

毛坯数

每()件

净 重

kg

本批零件

生产总数

工序

编号

工序

名称

内容

设备

刃、量、模、夹具

8

焊接

外观检验焊缝表面的宽度、高度、裂纹、气孔、咬边、弧坑未填满、未熔合等.

检验

有疑问的焊缝用5-10倍放大镜检查.发现问题及时通知相关人员进行处理.按要

求返修,并做好记录.

9

焊后

装炉方式:

单层平放.

热处理

加热温度:

380-420℃,加热保温时间:

120-150分钟

冷却介质:

空气介质温度:

室温

编制

批准

阶段标记

校对

会签

S

P

审核

共8页

第7页

更改标记

更改单号

签名

日期

标检

第页

工艺过程卡片

产品代号

零部组(整)件代号

零部组(整)件名称

工艺文件编号

铸件返修通用工艺

SK/GYT005

材料名称

及牌号

毛坯中

零件数

每()件

毛重

kg

每产品中

零件数量

毛坯形

状尺寸

毛坯数

每()件

净 重

kg

本批零件

生产总数

工序

编号

工序

名称

内容

设备

刃、量、模、夹具

1

检

在肉眼观察到的铸件表面缺陷处打标记,注意裂纹缺陷:

要把裂纹长度方向全部标出。

(缺陷包括裂纹、直径大于φ5的气孔、夹渣等,执行标准GB11352)

2

气刨

用φ4的碳棒对缺陷处进行碳弧气刨,必须清除干净缺陷。

对裂纹头尾处要超出长度20mm。

缺陷长度超出100mm,深度超出10mm的按报废处理。

气刨前对缺陷预热,要求见工序5。

3

钳

角磨机打磨气刨处见金属光泽。

4

检

用10倍放大镜检查缺陷是否清除干净。

特别检查裂纹缺陷是否清除干净和扩展。

如果裂

纹扩展,按工序2,3进行处理。

5

预热

对缺陷及周边100mm进行局部预热达150~200℃。

6

检

检缺陷周边100mm处预热温度。

7

焊

对缺陷坡口进行补焊,多层多道焊。

每层之间要进行清理打磨。

起弧和收弧处要防止裂纹

产生。

焊接电流:

120~150A,电压:

22~25V。

焊丝:

ER50-6,直径φ1.2。

编制

批准

阶段标记

校对

会签

审核

共2页

第1页

更改标记

更改单号

签名

日期

标检

第页

工艺过程卡片

产品代号

零部组(整)件代号

零部组(整)件名称

工艺文件编号

铸件返修通用工艺

SK/GYT005

材料名称

及牌号

毛坯中

零件数

每()件

毛重

kg

每产品中

零件数量

毛坯形

状尺寸

毛坯数

每()件

净 重

kg

本批零件

生产总数

工序

编号

工序

名称

内容

设备

刃、量、模、夹具

8

后热

焊后对缺陷处周边100mm进行补温200~250℃。

9

检

1)检缺陷周边100mm处后热温度。

2)待工件完全冷却,24小时以后检焊缝及其周边是否产生新的缺陷。

编制

批准

阶段标记

校对

会签

审核

共2页

第2页

更改标记

更改单号

签名

日期

标检

第页

如有侵权请联系告知删除,感谢你们的配合!