机械装配技术要求规范.docx

《机械装配技术要求规范.docx》由会员分享,可在线阅读,更多相关《机械装配技术要求规范.docx(10页珍藏版)》请在冰豆网上搜索。

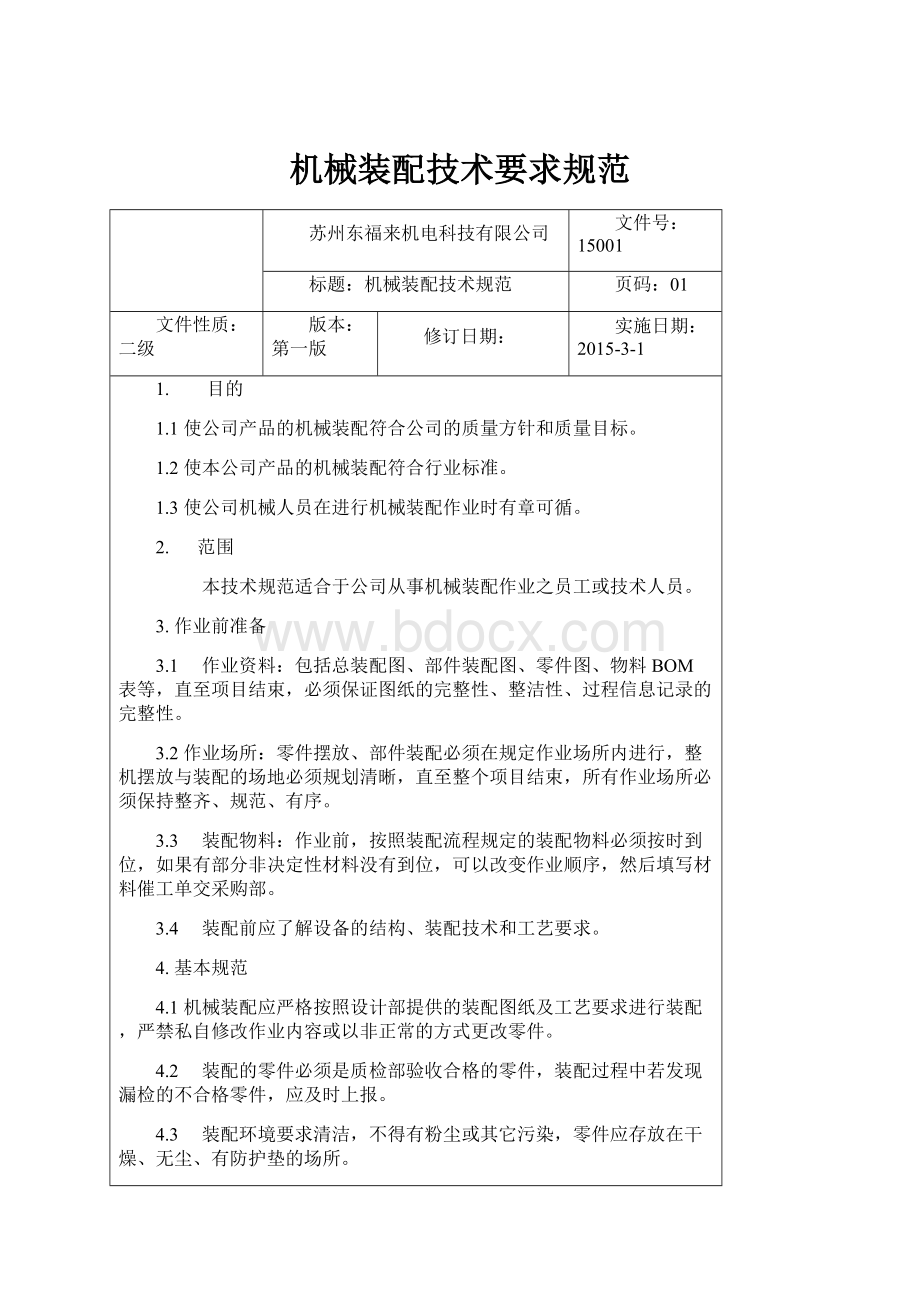

机械装配技术要求规范

苏州东福来机电科技有限公司

文件号:

15001

标题:

机械装配技术规范

页码:

01

文件性质:

二级

版本:

第一版

修订日期:

实施日期:

2015-3-1

1. 目的

1.1使公司产品的机械装配符合公司的质量方针和质量目标。

1.2使本公司产品的机械装配符合行业标准。

1.3使公司机械人员在进行机械装配作业时有章可循。

2. 范围

本技术规范适合于公司从事机械装配作业之员工或技术人员。

3.作业前准备

3.1 作业资料:

包括总装配图、部件装配图、零件图、物料BOM表等,直至项目结束,必须保证图纸的完整性、整洁性、过程信息记录的完整性。

3.2作业场所:

零件摆放、部件装配必须在规定作业场所内进行,整机摆放与装配的场地必须规划清晰,直至整个项目结束,所有作业场所必须保持整齐、规范、有序。

3.3 装配物料:

作业前,按照装配流程规定的装配物料必须按时到位,如果有部分非决定性材料没有到位,可以改变作业顺序,然后填写材料催工单交采购部。

3.4 装配前应了解设备的结构、装配技术和工艺要求。

4.基本规范

4.1机械装配应严格按照设计部提供的装配图纸及工艺要求进行装配,严禁私自修改作业内容或以非正常的方式更改零件。

4.2 装配的零件必须是质检部验收合格的零件,装配过程中若发现漏检的不合格零件,应及时上报。

4.3 装配环境要求清洁,不得有粉尘或其它污染,零件应存放在干燥、无尘、有防护垫的场所。

4.4 装配过程中零件不得磕碰、切伤,不得损伤零件表面,或使零件明显弯、扭、变形,零件的配合表面不得有损伤。

4.5 相对运动的零件,装配时接触面间应加润滑油(脂)。

苏州东福来机电科技有限公司

文件号:

15001

标题:

机械装配技术规范

页码:

02

文件性质:

二级

版本:

第一版

修订日期:

实施日期:

2015-3-1

4.6 相配零件的配合尺寸要准确。

4.7装配时,零件、工具应有专门的摆放设施,原则上零件、工具不允许摆放在机器上或直接放在地上,如果需要的话,应在摆放处铺设防护垫或地毯。

4.8 装配时原则上不允许踩踏机械,如果需要踩踏作业,必须在机械上铺设防护垫或地毯,重要部件及非金属强度较低部位严禁踩踏。

5. 联接方法

5.1 螺栓联接

A.螺栓紧固时,不得采用活动扳手,每个螺母下面不得使用1个以上相同的垫圈,沉头螺钉拧紧后,钉头应埋入机件内,不得外露。

B.一般情况下,螺纹连接应有防松弹簧垫圈,对称多个螺栓拧紧方法应采用对称顺序逐步拧紧,条形连接件应从中间向两方向对称逐步拧紧。

C.螺栓与螺母拧紧后,螺栓应露出螺母1-2个螺距;螺钉在紧固运动装置或维护时无须拆卸部件的场合,装配前螺丝上应加涂螺纹胶。

D.有规定拧紧力矩要求的紧固件,应采用力矩扳手,按规定拧紧力矩紧固。

未规定拧紧力矩的螺栓,其拧紧力矩可参考《附表》的规定。

5.2销连接

A.定位销的端面一般应略高出零件表面,带螺尾的锥销装入相关零件后,其大端应沉入孔内。

B.开口销装入相关零件后,其尾部应分开60°-90°。

5.3 键联接

A.平键与固定键的键槽两侧面应均匀接触,其配合面间不得有间隙。

B.间隙配合的键(或花键)装配后,相对运动的零件沿着轴向移动时,不得有松紧不均现象。

C.钩头键、锲键装配后其接触面积应不小于工作面积的70%,且不接触部分不得集中于一

苏州东福来机电科技有限公司

文件号:

15001

标题:

机械装配技术规范

页码:

03

文件性质:

二级

版本:

第一版

修订日期:

实施日期:

2015-3-1

处;外露部分的长度应为斜面长度的10%-15%。

5.4铆接

A.铆接的材料和规格尺寸必须符合设计要求,铆钉孔的加工应符合有关标准规定。

B.铆接时不得破坏被铆接零件的表面,也不得使被铆接零件的表面变形。

C.除有特殊要求外,一般铆接后不得出现松动现象,铆钉的头部必须与被铆接零件紧密接触,并应光滑圆整。

5.5 胀套联接

胀套装配:

在胀套涂上润滑油脂,将胀套放入装配的毂孔中,套入安装轴后调整好装配位置,然后拧紧螺栓。

拧紧的次序以开缝为界,左右交叉对称依次先后拧紧,确保达到额定力矩值。

5.6紧定联接

锥端紧定螺丝的锥端和坑眼应均为90°,紧定螺丝应对准坑眼拧紧。

6.滚动轴承的装配

6.1 轴承装配前,轴承位不得有任何的污质存在。

6.2 轴承装配时应在配合件表面涂一层润滑油,轴承无型号的一端应朝里,即靠轴肩方向。

6.3 轴承装配时应使用专用压具,严禁采用直接击打的方法装配,套装轴承时加力的大小、方向、位置应适当,不应使保护架或滚动体受力,应均匀对称受力,保证端面与轴垂直。

6.4 轴承内圈端面一般应紧靠轴肩(轴卡),轴承外圈装配后,其定位端轴承盖与垫圈或外圈的接触应均匀。

6.5 滚动轴承装好后,相对运动件的转动应灵活、轻便,如果有卡滞现象,应检查分析问题的原因并作相应处理。

6.6 轴承装配过程中,若发现孔或轴配合过松时,应检查公差;过紧时不得强行野蛮装配,都应检查分析问题的原因并作相应处理。

6.7 单列圆锥滚子轴承、推力角接触轴承、双向推力球轴承在装配时轴向间隙符合图纸及工艺要求。

苏州东福来机电科技有限公司

文件号:

15001

标题:

机械装配技术规范

页码:

04

文件性质:

二级

版本:

第一版

修订日期:

实施日期:

2015-3-1

6.8 对采用润滑脂的轴承及与之相配合的表面,装配后应注入适量的润滑脂。

对于工作温度不超过65℃的轴承,可按GB491-65《钙基润滑脂》采用ZG-5润滑脂;对于工作温度高于65℃的轴承,可按GB492-77《钙基润滑脂》采用ZN-2、ZN-3润滑脂。

6.9 普通轴承在正常工作时温升不应超过35℃,工作时的最高温度不应超过70℃。

7. 直线轴承的装配

7.1组装前,轴承内部应涂抹润滑脂。

7.2. 轴承压入支承座时,应采用专用安装工具压靠外圈端面,不允许直接敲打轴承,以免变形。

7.3轴承与支承座的配合必须符合公差要求,过紧使导轨轴与轴承过盈配合,会损坏轴承;过松会使轴承无法在支承座中固定。

7.4导轨轴装入轴承时,应对准中心轻轻插入,如歪斜地插入,会使滚珠脱落,保持架变形。

7.5轴承装入支承座时,不允许转动,强行使其转动,会损坏轴承。

7.6不允许用紧定螺丝直接紧定在轴承外圈上,否则会发生变形。

8.直线导轨的装配

8.1 导轨安装部位不得有污质,安装面平整度必须达到要求。

8.2 导轨侧面有基准边时,应紧贴基准边安装,无基准边时,应保证导轨的滑动方向与设计要求一致,导轨固定螺丝拧紧后,应检查滑块的滑动方向是否有偏差,否则必须调整。

8.3 如果滑块以传动带带动,传动带与滑块固定张紧后,传动带不得有斜拉的现象,否则必须调整带轮,使传动带的带动方向与导轨平行。

9.链轮链条的装配

9.1 链轮与轴的配合必须符合设计要求。

9.2 主动链轮与从动链轮的轮齿几何中心平面应重合,其偏移量不得超过设计要求。

若设计未规定,一般应小于或等于两轮中心距的2‰。

9.3 链条与链轮啮合时,工作边必须拉紧,并保证啮合平稳。

9.4 链条非工作边的下垂度应符合设计要求。

若设计未规定,应按两链轮中心距1%~2%调整。

苏州东福来机电科技有限公司

文件号:

15001

标题:

机械装配技术规范

页码:

05

文件性质:

二级

版本:

第一版

修订日期:

实施日期:

2015-3-1

10. 齿轮的装配

10.1互相啮合的齿轮在装配后,当齿轮轮缘宽度小于或等于20mm时,轴向错位不得大于1mm;当齿轮轮缘宽度大于20mm时,轴向错位不得超过轮缘宽度的5%。

10.2圆柱齿轮、圆锥齿轮、蜗杆传动的安装精度要求,应根据传动件的精度及规格大小分别在JB179-83《渐开线圆柱齿轮精度》、JB180-60《圆锥齿轮传动公差》及JB162-60《蜗杆传动公差》确定。

110.3齿轮啮合面需按技术要求保证正常的润滑,齿轮箱需按技术要求加注润滑油至油位线。

10.4齿轮箱满载运转的噪声不得大于80dB。

11.同步带轮的装配

11.1 主从动同步带轮轴必须互相平行,不许有歪斜和摆动,倾斜度误差不应超过2‰。

11.2 当两带轮宽度相同时,它们的端面应该位于同一平面上,两带轮轴向错位不得超过轮缘宽度的5%。

11.3 同步带装配时不得强行撬入带轮,应通过缩短两带轮中心距的方法装配,否则可能损伤同步带的抗拉层。

11.4 同步带张紧轮应安装在松边张紧,而且应固定两个紧固螺栓。

12.平皮带的装配

12.1安装前,所有的输送平面应调整好水平。

12.2 带轮中心点连线应调整至于同一竖直面上,且轴线相互平行。

12.3 平皮带的输送方向应按照皮带上标识的箭头方向安装,否则将影响其使用寿命。

13.电机、减速器的装配

13.1 检查电机型号是否正确,减速机型号是否正确。

13.2装配前,将电机轴和减速的连接部份清洁干净。

13.3 电机法兰螺丝拧紧前,应转动电机纠正电机轴与减速机联轴器的同心度,再将电机法兰与减

苏州东福来机电科技有限公司

文件号:

15001

标题:

机械装配技术规范

页码:

06

文件性质:

二级

版本:

第一版

修订日期:

实施日期:

2015-3-1

机连接好,对角拧紧固定螺栓。

13.4伺服电机在装配过程中,应保证电机后部编码器不受外力作用,严禁敲打伺服电机轴。

13.5伺服减速机的安装:

A.移动减速机法兰外侧的密封螺丝以便于调整夹紧螺丝。

B.旋开夹紧螺丝,将电机法兰与减速机连接好,对角拧紧定位螺栓。

C.使用合适扭力将夹紧环拧紧,然后拧紧密封螺丝。

D.将电机法兰螺栓扭至松动,点动伺服电机轴或用手转动电机轴几圈,纠正电机轴与减速机联轴器的同心度。

E.最后将电机法兰与减速机连接好,对角拧紧定位螺栓。

14. 机架的调整与联接

14.1 不同段的机架高度调节应按照同一基准点,调整到同一高度。

14.2 所有机架的墙板,应调整至同一竖直面上。

14.3 各段机架调整到位、符合要求后,应安装相互之间的固定联接板。

15.气动元件的装配

15.1 每套气动驱动装置的配置,必须严格按照设计部提供的气路图进行连接,阀体、管接头、气缸等连接时必须核对无误。

15.2 总进气减压阀按照箭头方向进行进出口连接,空气过滤器和油雾器的水杯和油杯必须竖直向下安装。

15.3配管前应充分吹净管内的切削粉末和灰尘。

15.4 管接头是螺纹拧入的,如果管螺纹不带螺纹胶,则应缠绕生料带,缠绕方向从正面看,朝顺时针方向缠绕,不得将生料带混入阀内,生料带缠绕时,应预留1个螺牙。

15.5 气管布置要整齐、美观,尽量不要交叉布置,转弯处应采用90°弯头,气管固定时不要使接头处受到额外的应力,否则会引起漏气。

苏州东福来机电科技有限公司

文件号:

15001

标题:

机械装配技术规范

页码:

07

文件性质:

二级

版本:

第一版

修订日期:

实施日期:

2015-3-1

15.6 电磁阀连接时,要注意阀上各气口编号的作用:

P:

总进气;A:

出气1;B:

出气2;R(EA):

与A对应的排气;S(EB):

与B对应的排气。

15.7 气缸装配时,活塞杆的轴线与负载移动的方向应保持一致。

15.8 使用直线轴承导向时,气缸活塞杆前端与负载联接后,在整个行程中,不得有任何的别劲存在,否则将损坏气缸。

15.9 使用节流阀时,应注意节流阀的类型,一般而言,以阀体上标识的大箭头加以区分,大箭头指向螺纹端的为气缸使用;大箭头指向管端的为电磁阀使用。

16.装配检查工作

16.1每完成一个部件的装配,都要按以下的项目检查,如发现装配问题应及时分析处理。

A.装配工作的完整性,核对装配图纸,检查有无漏装的零件。

B.各零件安装位置的准确性,核对装配图纸或如上规范所述要求进行检查。

C.各联接部分的可靠性,各紧固螺丝是否达到装配要求的扭力,特殊的紧固件是否达到防止松脱要求。

D.活动件运动的灵活性,如输送辊、带轮、导轨等手动旋转或移动时,是否有卡滞或别滞现象,是否有偏心或弯曲现象等。

16.2总装完毕主要检查各装配部件之间的联接,检查内容按16.1中规定的“四性”作为衡量标准。

16.3 总装完毕应清理机器各部分的铁屑、杂物、灰尘等,确保各传动部分没有障碍物存在。

16.4试机时,认真做好启动过程的监视工作,机器启动后,应立即观察主要工作参数和运动件是否正常运动。

16.5主要工作参数包括运动的速度、运动的平稳性、各传动轴旋转情况、温度、振动和噪声等。

17.附则

17.1本规范由设计部机械负责人制定、解释、检查、考核。

17.2 公司所有与生产装配有关的员工,都必须自觉学习、遵守本技术规范,并自愿在本技术规范上签字。

苏州东福来机电科技有限公司

文件号:

15001

标题:

机械装配技术规范

页码:

08

文件性质:

二级

版本:

第一版

修订日期:

实施日期:

2015-3-1

17.3本技术规范由总工签章后,自公布之日起开始实施。

17.4员工签名

为了实现公司的质量目标,我愿自觉遵循本规范,并严格按照本规范进行机械装配作业,苏州东福来机电科技有限公司员工:

附表:

螺栓扭紧力矩表

螺栓强度等级

螺栓公称直径(mm)

6

8

10

12

14

16

18

20

22

24

27

30

扭紧力矩(N.m)

4.6

4-5

10-12

20-25

35-44

54-69

88-

108

118-

147

167-

206

225-

284

294-

370

441-

519

529-

666

5.6

5-7

12-15

25-31

44-54

69-88

108-

137

147-

186

206-

265

284-

343

370-

441

539-

686

666-

833

6.6

6-8

14-18

29-39

49-64

83-98

127-

157

176-

216

245-

314

343-

431

441-

539

637-

784

784-

980

8.8

9-12

22-29

44-58

76-102

121-162

189-

252

260-

347

369-

492

502-

669

638-

850

933-

1244

1267-

1689

10.9

13-14

29-35

64-76

108-127

176-206

274-

323

372-

441

529-

637

725-

862

921-

1098

1372-

1617

1666-

1960

12.9

15-20

37-50

74-88

128-171

204-273

319-

425

489-

565

622-

830

847-

1129

1096-

1435

1574-

2099

2138-

2850