生产管理知识生产循环.docx

《生产管理知识生产循环.docx》由会员分享,可在线阅读,更多相关《生产管理知识生产循环.docx(46页珍藏版)》请在冰豆网上搜索。

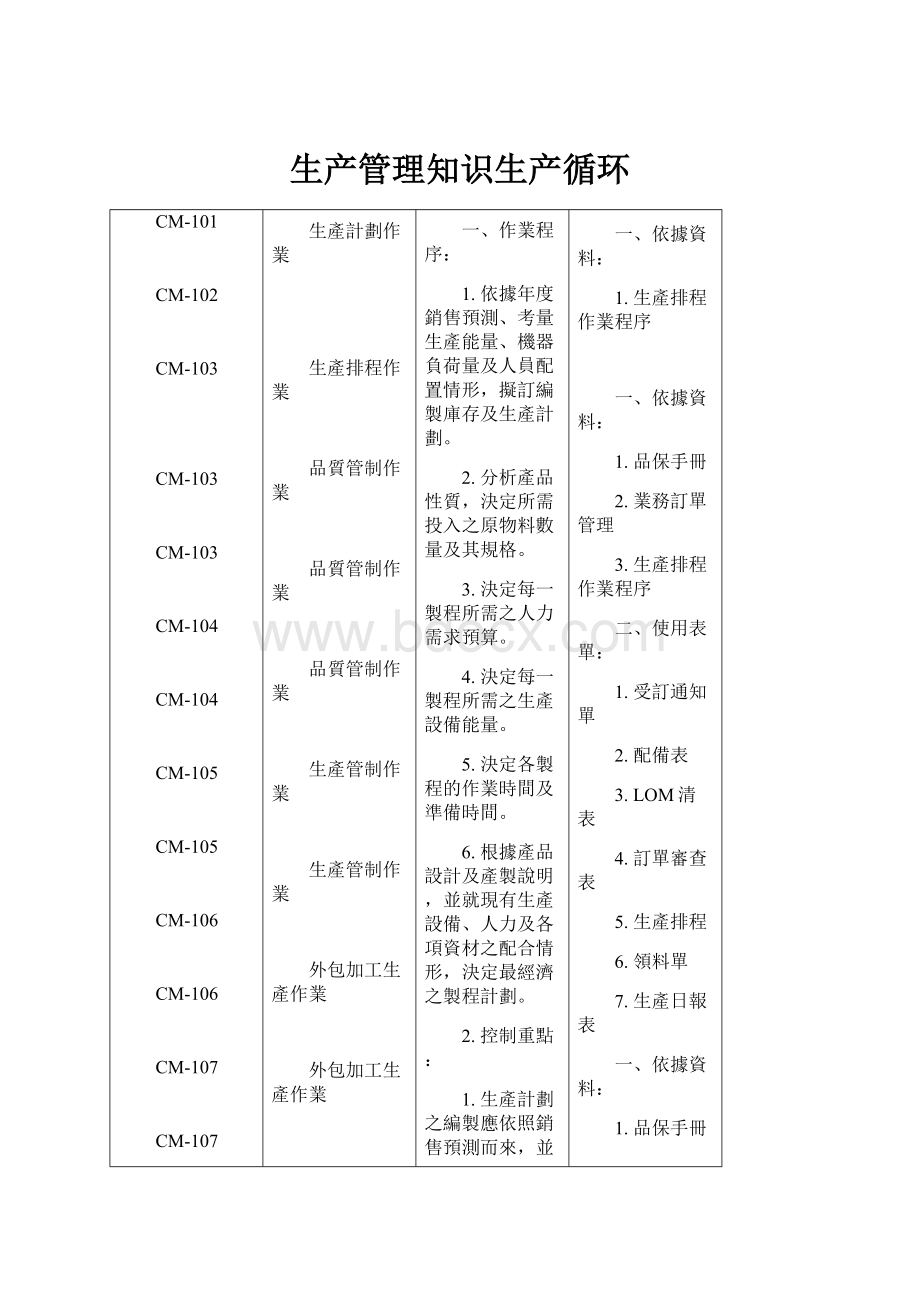

生产管理知识生产循环

CM-101

CM-102

CM-103

CM-103

CM-103

CM-104

CM-104

CM-105

CM-105

CM-106

CM-106

CM-107

CM-107

CM-108

CM-109

CM-109

CM-110

CM-110

CM-111

CM-111

CM-112

CM-112

生產計劃作業

生產排程作業

品質管制作業

品質管制作業

品質管制作業

生產管制作業

生產管制作業

外包加工生產作業

外包加工生產作業

材料進出庫與儲存作業

材料進出庫與儲存作業

成品出入庫與儲存作業

存貨盤點

倉庫不良材料處理

報廢品處理

機器設備維修及保養作業

機器設備維修及保養作業

生產工作環境安全衛生作業

生產工作環境安全衛生作業

生產成本結算作業

生產成本結算作業

一、作業程序:

1.依據年度銷售預測、考量生產能量、機器負荷量及人員配置情形,擬訂編製庫存及生產計劃。

2.分析產品性質,決定所需投入之原物料數量及其規格。

3.決定每一製程所需之人力需求預算。

4.決定每一製程所需之生產設備能量。

5.決定各製程的作業時間及準備時間。

6.根據產品設計及產製說明,並就現有生產設備、人力及各項資材之配合情形,決定最經濟之製程計劃。

2.控制重點:

1.生產計劃之編製應依照銷售預測而來,並經適當權責主管核准。

2.生產計劃表之編製應考慮生產能量、營業計劃及人員配置情形。

3.為配合營業活動,訂單生產時應依銷售目標,編置產銷目標預定表,並將客戶訂貨內容依產品別及交期別分別設訂生產交貨控制時程表。

4.除年度生產計劃外,為實際生產控制需要,平鎮廠企劃處生管課於每月初依據實際訂單或Forecast編訂當月生產暨出貨排程,對於原料進廠、生產排程,交貨期等作適當修正和及時控制。

因缺料、產能或工程問題,應適時變更生產排程並告知相關單位。

5.由於原物料遲延、停電、機械故障、客戶要求變動交期等,致變更生產計劃發生虧損時,應追究原因確定責任歸屬;生產計劃與採購計劃應經充分調整,採購時效能否供應生產所需,有無脫節情事。

一、作業程序:

1.業務部依據客戶需求並考量產品規格、交貨期等因素填發受訂通知單。

2.業務部將受訂通知單及配備表通知產銷單位。

3.維護工令:

工程處依據上述資料鍵入電腦,並列印LOM﹝ListofMaterial﹞清表。

4.工程處生技課及製技課審核LOM清表、受訂通知單及配備表,以確認其搭配相容性及正確性與否,並將審核結果填入訂單審查表。

5.生管課初次將LOM清表、受訂通知單及配備表通知物管課,物管課依訂單配備需求之LOM,確認有無庫存及在途後,執行開立請購單﹝P/R﹞及跟催物料之作業,以符合業務出貨之需求。

6.生管課每週參酌實際營業受訂狀況編製確認之生產排程。

7.生管課再次將LOM清表、受訂通知單、配備表及生產排程通知物管課,確認材料狀況以便安排上線事宜。

8.物管課依據生產排程順序及訂單規格列印領料單,經製造審核後,投單資材備料、發料。

9.依序領料,並投料進行生產,辦理檢驗、繳庫作業。

10.就生產過程填寫生產日報表,以利進度控制及生產成本結算,同時評估生產效率。

二、控制重點:

1.生產排程之安排應注意能使產銷配合,使出貨及庫存達合理狀態。

2.生管課所安排之生產排程所依據之資料是否可靠,是否及時修正。

3.生產數量、原料訂購量及安全庫存量必需確實依產銷狀況安排,避免過多或不足。

4.實際生產與計劃是否相符,如有差異應追查原因擬定處理對策,對於生產異常應及時反應,經核准即採行修正行動,並顧及部門之聯繫與產銷配合等問題。

5.生產數量異動,應經適當權責主管核准。

6.當生產進度落後時,應追查發生原因並採取適當因應措施。

一、作業程序:

1.為確保材料零件品質能符合規格要求及作業順暢,並確認產品製造過程在計劃的程序下執行生產,以使製造的產品品質能合乎客戶需求,而訂定適當之管制標準。

2.進料品質控制:

(1)廠商送貨將材料置於待驗品區,收料人員點收數量,並依請購單號碼列印進料驗收單,並進入IQC回報系統,以判別是否為急料。

(2)經數量與實物核對後,在進料驗收單上註明儲位,材料則貼上收料識別單,進料驗收單則交IQC人員供其取樣檢驗。

(3)經檢驗合格的材料,由倉管員定時拿取進料驗收單至待驗區取料,經核對品管的合格標籤及材料的品名、規格與數量均與進料驗收單符合時,始可入庫並登錄於物料控制卡。

(4)若材料被判定為不合格品而為緊急需求時,可依「進料檢驗程序」經有關單位認可後,特採入庫或上線重工篩選。

(5)驗退材料存放在待退品區,由收料人員開交運單,待採購或由收料人員通知廠商前來取回,並依據收料人員開立之出廠放行單始可離廠。

(6)存放時應依原物料性質、類別、使用頻率予以分類存放,以縮短存取時間、維持品質及增加效率。

(7)領料時應根據經核准之領料單,核對相符後始發料。

(8)若領料單位於製造過程發現品質不合,除應辦理退料繳庫外,品管部須針對品質適用狀況,判斷是否退貨要求供應商賠償,並追究責任。

3.製程與生產設備品質控制:

(1)訂定前加工、組裝、前測、燒機、功能測﹝後測試﹞、外觀清潔、外觀檢查、紙箱包裝等各製程作業標準﹝SOP﹞及生產設備操作方法,以為員工作業之依據及製程品質稽核之參考。

有關製程品質稽核請參照「製程品質管制程序」。

(2)生產線作業員工依各製程作業標準操作後,應實施自我品檢。

(3)每一生產製程完工時,必須經過適當之測試,俟合格後,始得繼續加工。

(4)品保課不定期派員就各生產製程進行抽點,並配合生管課做好製程管制與分析。

(5)各生產製程設備應維持最佳狀態,若因欠缺維修或操作不良等因素,使設備正常產能無法有效發揮時,應於檢修維護正常後,始可運轉生產。

4.在製品品質控制:

(1)生產過程中,應由員工不斷實施自我品檢,並由品保課不定期派員實施品質抽查,以控制各階段之生產品質。

(2)在製品抽驗不合格者,應分析其原因,並通知相關單位對發生異常之因素及時更正,以減少不合格率之發生。

(3)在製不良品應作適當之管制,並與合格品作明顯之區分,而不得任意丟棄。

5.成品品質控制:

(1)QA人員依「成品檢驗程序」確實執行製成品檢驗,檢驗合格者,由QA人員於成品待驗聯絡單上OQA判定欄位貼上QAPASS標籤(藍、綠、紫),並由QA人員簽名於繳庫單,以辦理成品入庫作業。

(2)檢驗不合格之成品,則貼退貨標籤於成品待驗聯絡單上,並退回生產線Rework或予維修單位重修,再交給QA人員檢驗合格後才可入庫。

(3)督導並協助各協力廠商建立及執行品管制度。

(4)成品從檢驗合格、包裝、運送以至送交客戶,其間各個程序仍應列入成品品質控制範圍,以確保產品送至客戶點收、拆裝使用前仍維持最佳狀況。

(5)客戶抱怨及客訴案件,應瞭解分析其發生原因,並採取適當改進措施,以防止品檢不當之重覆發生。

二、控制重點:

1.一切採購之原物料於入材料倉前,應經由IQC人員依「進料檢驗程序」檢驗合格後,始可辦理入庫。

2.投入生產線之原物料應經檢驗合格。

3.品管人員於執行製程稽核過程中,發現有異常不合乎規定時,應即通知製造課現場領班或主管,必要時可通知相關責任部門工程師或技術人員,立即採取改善措施。

如不能立即改善時,則依「矯正及預防措施作業程序」處理,並要求製造課提出改善,並列入追蹤。

4.成品繳庫時,應依「成品檢驗程序」經檢驗合格後,始可辦理入庫。

5.未經檢驗合格的成品不可逕行出貨,如因應緊急需求,應經過特採程序,參照「成品特採允收程序」。

6.對於檢驗不合格的原物料、製成品應依規定程序處理。

7.品質檢查應分為製造部門自我檢查與品管單位抽樣檢查。

8.自我檢查應以全部檢查為原則,抽樣檢查應具備隨機機能。

1、作業程序:

1.擬訂完善之生產計劃,包括進度管制、領料生產、成品包裝、檢驗、繳庫、出貨以及人員設備運用作業。

2.各製造單位領班級以上管理幹部、作業員、測試員、維修員、物料員等之工作守則,應依「生產管理程序」之規定辦理。

3.執行生產計劃,並作適當記錄。

4.不斷就實際執行成果與原訂計劃作比較,找出差異並分析其原因,以作為改進生產技術及工作進度之參考。

5.進度管制:

(1)調查並記錄生產現場每日工作狀況及生產成品完工程度,以瞭解生產進度並加以管制。

(2)就實際工作進度與預計進度作比較,以判定進度超前或落後,並找出落後原因,以為改善之參考。

(3)生產進度落後時,除應找出發生原因,加以改善防止外,並應立即採取適當之補救措施,以免影響其他製程之進行及交貨期之延誤。

6.餘力管理:

(1)就生產線、作業員或生產設備之不同,調查統計其現有工作負荷量與生產能量,以利生產資源餘力管理運用。

(2)生產負荷太重者,應適當運用加班、外包或延長交貨期等方式予以合理解決。

(3)生產負荷不足而有餘力時,應適當增加其工作量,以提高生產績效避免浪費。

7.領料、生產、檢驗、出貨:

(1)領料人員依據訂單需求,於上線前備好物料,並確定物料狀況。

(2)領班依生產狀況,有效調配人力,使訂單皆能於有效時間內生產完畢。

(3)製程中產生之不良品,需有區分標示,並由維修人員維修並測試完成後,方能包裝出貨。

(4)所有之生產治工具,儀器需保養及定期校正,並於損壞時向工業工程單位提出申請。

(5)訂單之包裝方式應依據訂單之需求。

(6)成品繳庫人員應隨時掌握產出,並配合出貨需求。

二、控制重點:

1.生產管制作業之進行應作適當規劃,其差異之分析是否及時有效。

2.進度管制作業是否有效控制;各製程之操作標準、作業方法及其時間等有建立標準者,其執行是否有效;有無配合實際工作狀況作適時之修正。

3.對正在進行生產製造訂單之改廢,有無良好控制而避免過度影響生產作業之進行。

4.各項生產資源有無負荷過重或不足、不均情事,其管理、調配是否經濟有效。

5.生產過程中各項生產資材應適當控制,相關表單之處理與實際生產運作情形能否相互配合。

6.生產過程中如有異常發生時,應即時反應異常之狀況,並通知各相關部門緊急處理。

1、作業程序

1.應明確定義託外加工之情況標準。

2.應審慎評估託外加工協力廠商資格及生產技能力與信用狀況。

3.依規定程序申請核准,並與選定之託外加工廠商連絡及執行託外加工事宜。

4.對託外加工廠商之生產技術能力,應作適當之指導管理,並有效執行品檢作業。

(1)確保各託外加工廠商依規定加工製造。

(2)協助其建立檢驗制度,以提昇產品品質。

(3)適當之連繫,以瞭解託外加工之作業進度。

(4)實施有效之跟催,以確保能如期交貨,以免影響其他廠內製程工作之進行。

5.與託外加工廠商應訂定明確之加工合約,對其工作結果應定期或不定期加以檢查並作適當記錄,以作為應否繼續合作之考核依據。

6.對託工料之移轉應有嚴格控制措施,並應作適當之記錄。

2、控制重點

1.託外加工之原因是否符合所訂定之託外加工情況標準。

2.託外加工有無依規定程序辦理,於經評估後,為確保品質及交期是否與託外加工廠商訂立加工合約或作適當之權責約定。

3.對於託外協力廠商之經營設備能量、財務狀況、品質及交貨等資料是否經調查建立,有無再轉製情形。

4.與託外加工廠商間是否約定本公司得不定期前往抽驗品質或盤(抽)點事項,委託供料之「收料」規定是否合理,超用時是否約定賠償。

5.本公司供料運出後,託外加工廠商庫存量是否嚴格控制,有無查核加工進度、品質及合約履行情形,其品質管制是否良好。

6.託外加工廠商是否依期交貨,經本公司檢驗後辦理收料,對於品質不良者,除退回重加工外,超過允許損耗率是否於工資計扣或按市價賠償。

7.託外加工廠商所發生呆廢料是否依約定繳回公司。

8.各項工繳支付是否與託外加工約定相符,付款條件受款人等是否一致。

9.託外加工供料是否依所需加工量逐批供料,而非一次全部交運,致寄存量過多。

託外加工量與託外加工約定及申請交運量及產銷有無脫節。

10.有無假借料品託外加工,串通送至私人相關工廠加工,逾期或故意不送回者,或回收率低及竊取料品者。

11.託外加工料、加工損耗是否超過約定,有無辦理扣款或餘料退回者,另託外加工完成後繳回公司之作業其管制是否適當。

一、作業程序:

1.材料領料作業:

(1)產銷課依確認之生產排程列印工令領料單,交生管課審核。

(2)生管課審核無誤,將領料單投給製造,製造再依生產排程投單給資材備料。

(3)資材備料完成,遇有缺料則通知物管課,以為緊急請購或更換零件。

(4)倉管員與製造點交完成,則將領料單在物控制料卡上除帳及給電腦組KEY-IN除帳。

(5)非正常生產領料,均須照會物管課簽准,倉管員須核對單據上之異原代方可領料。

(6)部門設備領料,須經部門最高主管簽准,且經物管課審核,方可領料。

2.材料借用作業:

(1)借用材料須由借用單位填寫借用申請單,經權責主管簽准,再交資材辦理。

(2)資材部接獲核准之借用申請單,則列印出領料單,至倉庫領料。

(3)借用歸還時,應開立繳庫單至資材辦理歸還,並須經IQC人員檢驗為良品,才可除帳。

3.材料繳庫作業:

(1)製造過程中所發現不良品繳庫時,須填寫繳庫單,並經IQC人員檢驗,並掛吊牌,註明不良原因及材料編號,方可繳庫。

(2)製造過程中溢領之良品,繳庫須填寫繳庫單,經IQC人員檢驗合格,方可繳庫。

(3)廠商送貨,經IQC人員判定為良品者,IQC必須張貼合格月份標籤以為先進先出之依據;入庫時,倉管員需確實核對檢驗合格標籤及材料的品名、規格與數量均與進料驗收單符合者,方可繳庫。

4.物料存放作業:

(1)物料之存放,依已定之儲位擺放。

(2)物料為達其安全性,儘量以原包裝存放,已開封之餘料須包裝妥當,並放置最上層優先使用。

(3)物料依其品質差異區分為待驗區,良品庫、堪用品庫、不良品庫、待交換品區、待報廢品區,應分開儲放不可混合存放。

(4)材料堆放不可倒置或不同材料混合堆放。

5.材料調撥作業:

(1)產銷單位於查詢各項材料庫存狀況後,如所需材料不足時,就所需材料填寫「材料調撥單」,經權責主管核准後轉送撥出單位。

(2)撥出單位於收到「材料調撥單」後,就所列材料核對點交後連同「材料調撥單」送撥入單位點收入庫。

2、控制重點:

1.材料出庫:

(1)倉管員應憑經核准之工令領料單,方可發料。

(2)領料單應連續編號,以為控管。

2.材料借用:

(1)材料借用需經適當權責主管核准。

(2)借用材料歸還應經由IQC人員檢驗合格,才可銷帳。

3.材料入庫:

(1)應經檢驗之原物料,是否依進料檢驗程序確實驗收。

(2)材料入庫前,倉管員必須確實核對物料標籤與檢驗合格標籤無誤後,方可辦理入庫。

(3)溢領料須經IQC人員檢驗合格後,方可繳庫。

(4)非生產繳庫之單據均應註明異原代號以分辨其性質。

(5)繳庫單據應連續編號,以為控管。

4.物料存放:

(1)物料應依類別分設料架,並存放於正確儲位。

(2)良品、堪用品、不良品、待交換品、待報廢品,應分區儲放。

(3)存放時應將類別、料號、品名規格標示清楚。

(4)資材部門應經常注意料帳相符,平時即應自行檢查。

(5)原物料進出庫應經適當核准,並做正確記錄。

(6)存貨投保金額應能涵蓋存貨金額。

5.材料調撥作業:

材料調撥是否經核准,並依據「材料調撥單」所列數量辦理收、領料。

一、作業程序:

1.成品出庫作業:

(1)成品倉人員依產銷課所發之出貨通知單,辦理出貨裝運事宜。

(2)所有貨物出廠皆應備妥保稅負責人員簽發之出廠放行單,出貨通知單及出口報單﹝內銷免﹞以及成品交運單,並經由警衛人員會簽後,始得放行出廠。

(3)倉管人員如發現出庫單據不符時,應予拒絕交運。

(4)出貨裝運時,成品倉人員會同貨運公司人員當面點清成品之品名、料號、數量、訂單編號是否與成品交運單相符,並由承運人簽收。

(5)出口報單上品名、敘述、料號、出口地點核對正確無誤後,始可放行。

(6)庫房作業首重安全,工作人員應按照程序逐步完成,並力求成品外觀整潔。

2.成品繳庫作業:

(1)繳庫人員必須備妥經繳庫部門經辦、主管及品管部門主管簽核之繳庫單,並在每批貨品貼上成品待驗聯絡單及QAPASS標籤,遞交成品庫人員共同點收。

(2)成品繳庫時應將成品麥頭及序號標籤朝外側,每一棧板整齊堆放。

(3)成品繳庫應聽從成品庫人員指示,按照預定之區域存放。

(4)倉管員應核對訂單號碼與數量,若不符得拒絕入庫。

(5)成品倉務必每日依據當天之繳庫單據登入電腦帳。

3.成品保存作業:

(1)成品應依訂單之不同分別存放,並應時常保持可供銷售狀態。

(2)成品存放處應嚴禁煙火,以確保廠房安全。

(3)成品存放處應保持清潔乾燥,以免污染受損。

(4)成品之堆放不可倒置或不同客戶之訂單混合堆放。

(5)成品庫只存放良品,不良品一律不准入庫。

(6)人員不可踐踏或坐臥成品之紙箱上。

4.成品搬運作業:

(1)廠區內成品搬運,均以電動堆高機或手動油壓車。

(2)成品出廠貨運之搬運,參閱托運管理程序。

(3)成品搬運過程中須輕放,不可造成毀損。

2、控制重點:

1.成品出庫作業:

(1)出貨之安排應依產銷課人員之通知辦理。

(2)單據齊全才能出貨。

(3)成品出倉時,成品倉人員應會同貨運公司當面點清核對成品交運單,並由對方簽收。

(4)未經檢驗合格的成品不可逕行出貨,如因應緊急需求,應經過特採程序,參照「成品特採允收程序」。

(5)成品出庫時應立即將出庫成品資料登入電腦帳。

(6)成品交運單應連續編號控制,並經相關人員簽名。

2.成品繳庫作業:

(1)經檢驗合格之成品,始可辦理入庫。

(2)成品倉人員應檢視繳庫單之檢驗欄位是否簽名,以確定其品管程序已完成,倉管員始可辦理入庫。

(3)每天應核對異動數、庫存數和電腦帳是否相符,以達料帳一致。

(4)繳庫單應連續編號控制,並經相關人員簽名。

3.成品保存作業:

(1)倉庫是否未經允許不得進入,且必須有上鎖裝置。

(2)倉庫應維持通風、乾燥,消防措施應完備並投保火險。

(3)存貨應辦理保險,保額是否足夠。

一、作業程序:

1.每年接受海關實施年度盤點乙次。

(1)每年依據盤點計劃書實施年度定期盤點二次,並敦請會計師及本公司會計人員參與盤點工作。

(2)資材人員先進行初盤及複盤,依庫別將料號、品名規格、數量、以及單位鍵入電腦並列印出存貨盤點卡及盤點清冊。

2.每月所有資材人員對於成品倉庫成品、半成品,材料庫存盤點乙次,不得少於20項次。

3.每週各課課長對於成品倉庫成品、半成品,材料庫存盤點乙次,不得少於15項次,並將結果記錄於倉庫存量抽查工作單,若有差異應儘速查明原因。

4.每日倉庫管理員對於半成品、材料庫存有異動者,依每日異動情形由電腦刷異動,取得異動單並與物料控制卡核對異動數量是否相符,以達料帳一致性。

2、控制重點:

1.了解帳上結存數量,實地抽查庫存量。

2.盤點存貨採用之方法與截止控制程序,應事先研究協調。

3.應取得儲存倉庫之區域平面圖,保稅與否等資料,以便盤點之進行。

4.查核實地盤點堆放存貨之情形是否適當。

5.存貨中是否將良品、不良品、報廢品區分儲放,有無將不良品或報廢品混入良品之情形。

6.實地盤點發生重大盤盈虧時,應進一步追查發生原因。

7.注意有無漏盤或誤盤情事。

8.重視會計師之監盤意見,並追蹤處理。

1、作業程序:

1.不良品之定義及範圍:

(1)指製造生產過程所發生之不良材料。

(2)廠商送貨經IQC檢驗為不良品之物料。

2.廠商送貨經IQC判退,應將物品存放於待退品區。

由收料開立交運單,由廠商簽名取回。

3.廠商修好送回,由收料開立進料驗收單,經IQC判為良品,方可入良品庫。

4.生產線發生之不良品繳庫,應將物品存放於不良品庫。

5.不良品須與良品隔離,並放置於所規劃之區域。

6.每一不良品之發生,都應立即予以鑑定。

7.經鑑定之不良品,必須有標示,俾與良品區分。

8.資材每月提報不良品資料給採購。

2、控制重點:

1.不良品須與良品分區儲放。

2.對於不良品之物料之管理、歸類、存放及處理應依「倉庫不良材料處理程序」辦理。

1、作業程序:

1.報廢品之定義及範圍:

(1)所有物料倉庫,生產線報廢之物料。

(2)由於其他事故造成該材料不再使用。

(3)市場變化、設計變更,產品更新太快致無法賣出之材料。

(4)因製程不當而導致無法修理或不堪使用之材料。

(5)各部門領用之治具及設備不堪使用之材料。

2.生管課應訂定各項製成品之材料損耗率,對生產用原物料投入及其產出關係應作適當之管制,遇有不尋常之損耗時,應即追查原因,並提出改善措施。

3.呆滯廢料之處理,應依權責主管之指示辦理,若遇毀棄報廢情事應檢具報廢清冊,報請該管稽徵機關派員勘查監毀,並取具證明文件。

於每期結算時,若仍存有未處理之呆滯廢料,應由會計單位依權責主管擬定處置狀況,提列適當之跌價損失。

4.呆廢料於處分前經品管人員就重要材料抽驗,以確定無使用價值。

5.各項生產用資材,若有使用週轉率降低情事,應即會同相關單位查明原因後作適當處理。

二、控制重點:

1.各項製成品材料損耗率的訂定是否合理。

2.報廢應經權責主管核准。

3.報廢時應報主管稅捐稽徵機關備查。

4.呆滯廢料提列之跌價損失是否適當合理。

5.對生產過程中發生之異常損耗,應適時查明原因並作立即之改善。

6.報廢品須與良品分區儲放。

一、作業程序:

1.參考機器的性能及以往保養記錄,編列保養計劃。

2.依機器設備型式之不同及其特性,訂定個別機器設備之保養項目﹝保養檢查項目請參照保養表內容﹞。

3.保養依期間區分為:

日保養:

於每日生產前或生產結束後進行保養。

週保養:

無論生產天數,每週對機器設備進行保養一次。

月保養:

無論生產天數,每月對機器設備進行保養一次。

4.在不影響正常生產的前題下,機器設備保養的時機為:

生產結束後(下班),例假日下班處理,異常停機時(待料、閒置﹞。

5.依據機器設備保養時間表,各擔當人員定時作保養工作。

若機器當日未開機生產,則日保養可不必做。

6.機器保養擔當人員依各設備保養記錄表上之檢查項目,逐項進行維護、檢驗、且確實實施。

7.在保養工作進行時,如發現檢測項目中損壞者,應加以記錄並向主管反應。

8.每月的保養記錄應於次月送交機電股存檔備查。

9.機器設備故障處理:

(1)正常使用中,如機器設備突然發生故障,應立即通知單位主管暸解狀況,確認無法排解後,立即通知機電股負責人員前往處理。