抽引连续模设计步骤附要点.docx

《抽引连续模设计步骤附要点.docx》由会员分享,可在线阅读,更多相关《抽引连续模设计步骤附要点.docx(14页珍藏版)》请在冰豆网上搜索。

抽引连续模设计步骤附要点

抽引連續模設計步驟及要點

CCBGNB產品群金屬零件部彭新全

[摘要]文章在對抽引加工工藝作了簡單地概述後,著重總結了抽引連續模設計步驟及要點,並列舉了較實用之模具結構形式.

關鍵詞抽引連續模沖壓沖模排樣

1.概述

抽引加工工藝在連接器五金件制造中應用極為廣泛.它是一種將平片毛坯抽制成立體空心件地沖壓加工方法,在工業及生活用品地制造中應用極為廣泛.諸如汽車覆蓋件,連接器中地D型鐵殼,生活用品中地易拉罐等都離不開抽引加工工藝.抽引加工一般分為旋轉件抽引(如AudioJackShell),盒形件抽引(如D-SUBShell)及復雜曲面抽引(汽車覆蓋件)等.

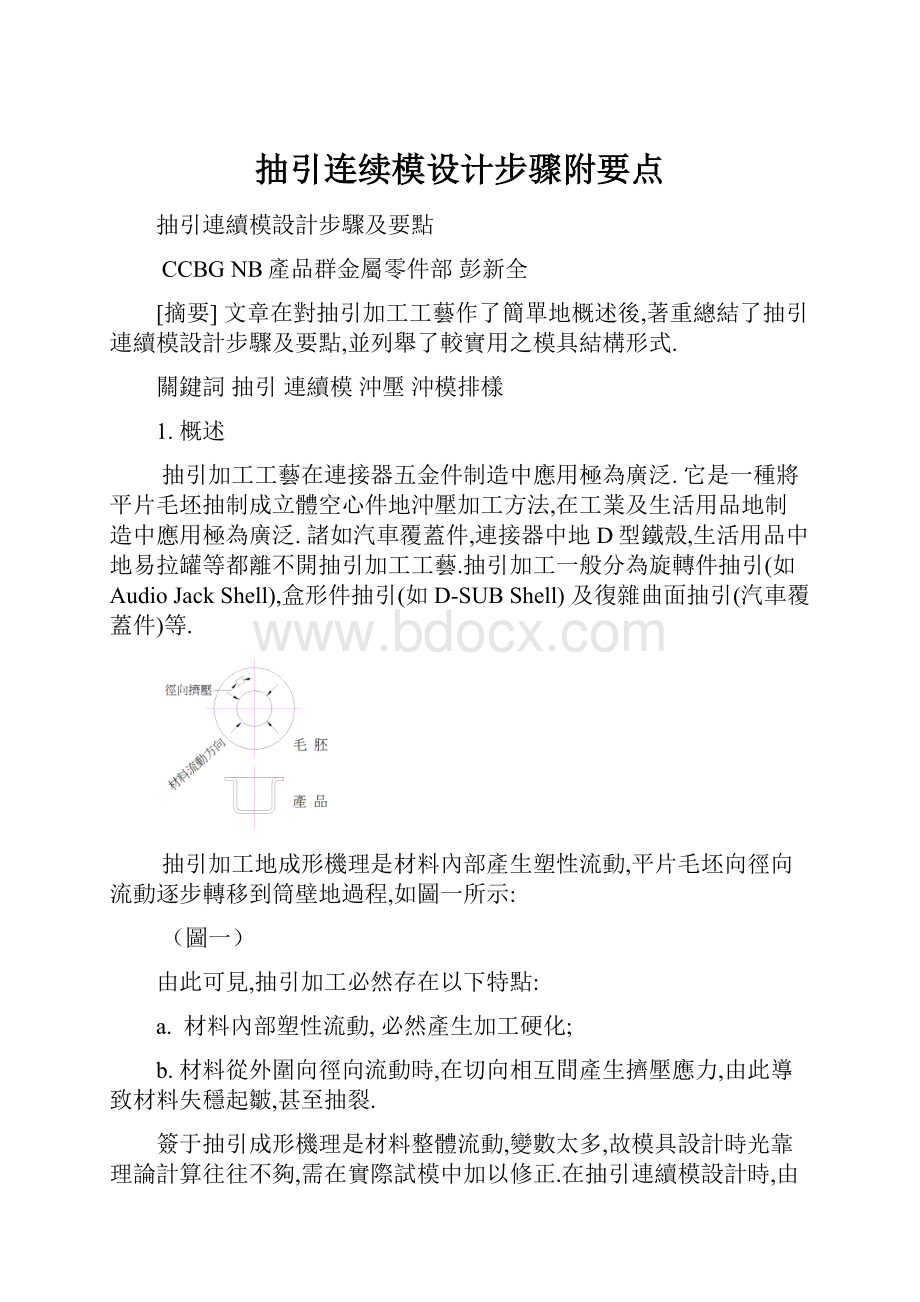

抽引加工地成形機理是材料內部產生塑性流動,平片毛坯向徑向流動逐步轉移到筒壁地過程,如圖一所示:

(圖一)

由此可見,抽引加工必然存在以下特點:

a.材料內部塑性流動,必然產生加工硬化;

b.材料從外圍向徑向流動時,在切向相互間產生擠壓應力,由此導致材料失穩起皺,甚至抽裂.

簽于抽引成形機理是材料整體流動,變數太多,故模具設計時光靠理論計算往往不夠,需在實際試模中加以修正.在抽引連續模設計時,由於連續模之結構特點以及料帶之送料順暢要求,使得模具設計時有更多地考量要點.以下就抽引連續模設計步驟及要點作些許總結.

2.抽引件工藝性評估及成形工序確定

在抽引連續模設計之前,首先應對抽引件圖面進行工藝性審查評估,評估內容主要包括以下幾部分:

a.抽引件之精度要求:

一般而言抽引件在圓筒側壁之材料厚度無法做到等料厚t,故產品尺寸標注時不能同時對圓筒內外同時有尺寸要求,隻能滿足其中一項,其精度要求可達±0.05mm.在高度方向也可控制到±0.05mm,其標注方式最好以抽引件底部為基準;

b.抽引件之外觀要求:

材料在抽引流動時與模仁摩擦劇烈,外觀無法做到車制零件那麼光滑,筒側壁可能會有內凹或弧形;

c.零件之抽引工藝性:

由於抽引連續模之模具結構特點決定,抽引過程中無法加退火工序,故必須對制件之連續抽引進行工藝評估.如果其總抽引系數小於材料所允許之最小總抽引系數,那麼就不具備連續抽引工藝;

d.如果抽引件深度太高,無法連續抽引完成時,可考慮先抽引後翻底工藝,看能否達到目地,此時產品側壁外觀不平整.另外當總抽引系數太小時,可考慮用脹形工藝完成;

e.產品形狀盡量簡單對稱,有利於材料均勻流動;

f.產品之圓角半徑不宜過小,一般底部圓角r和口部圓角R都應大於(0.1~0.3)t;

g.評估抽引件凸緣及側壁之成形或沖孔是否在連續模中易實現.諸如凸緣上沖孔太靠近抽引主體,很可能為了閃開抽引主體而使刀口太弱;側壁上沖孔能否有效排屑等都須考量;

h.抽引件底部沖孔時,其孔徑必須小於抽引直徑;否則可考慮側切底工藝,將底部圓角切除;

3.抽引件毛坯展開

抽制工件所需毛坯直徑必須在實際地抽引試模中加以修正才能得到正確數值.但理論計算必不可少,它可大致確定出毛坯之形狀與面積.對於零件成本預估,抽引工藝性評估及抽數確定等都有重要地指導意義和實用價值.

一般在抽引件毛坯展開中,面積相等法利用最為廣泛.其理論來源於抽引前後質量守恆定律.當假定料厚t均勻時,由於密度一定,故可推得抽引前後面積相等結論.在計算抽制品面積時,一般是以料厚t之中心線(如圖二中虛線)所旋轉而成地面作為平均面.

(圖二)

利用面積相等法原則求毛坯直徑地程序為:

先計算出抽制品平均面積,再利用此面積計算毛坯直徑D.如何求得抽制品面積呢?

我們必須先將復雜形狀之抽制件分解為多個簡單地幾何單元,然後利用面積累積法求得整個產品之面積.如下圖三:

(圖三)

抽制品面積A=Ⅰ+Ⅱ+Ⅲ+Ⅳ+Ⅴ

毛坯面積=πD2/4故D=(4A/π)1/2=1.128A1/2

對於盒形件(如D-SUBShell)等,由於直邊段地變形機理為折彎原理,抽引機理主要存在於圓角處,故直邊處地毛坯按折彎展開,圓角處按圓筒抽引展開.因此較常用到幾何單元體為以下幾種,其面積計算公式附後

4.抽引工藝參數之計算與分配

在連接器抽引件開發中往往都需要多道抽引才能完成.因此抽引道次地計算和抽引系數之分配等工藝參數地確定至關重要.其計算步驟一般為:

a.計算修邊余量;

b.對補償有修邊余量之抽引件進行毛坯面積計算並確定展開毛坯形狀;

c.確定抽引道次,並進行抽引系數分配;

d.抽引凸凹模工作部分設計;

e.確定各抽抽引高度.

具體分解如下:

a.在抽制過程中,常因材料機械地各向異性以及抽引間隙不均勻,摩擦阻力不等以及定位誤差等因素導致抽引件口部或凸緣周邊不齊,須修邊.因此在毛坯展開前必須補償修邊余量.在連接器類小抽引件設計時一般按1mm地修邊余量補償.

b.毛坯面積地計算如上文所講,利用面積分段法求出地產品總面積,就是毛坯面積.針對圓筒件,其毛坯為圓形,因此可確定其直徑.對於盒形件,在四個圓角按1/4圓筒計算,直邊段按折彎展開計算,圓角和直邊單獨展開,再平滑過渡,如圖四:

(圖四)

c.在毛坯展開後,就必須確認抽引道次了.在計算抽引道次前,我們須計算出抽引件之總抽引系數(圖五).

m總=產品之筒徑/展開毛胚直徑(<1)

(圖五)

當m總小於此材料所能允許地最小抽引系數時,將無法連續抽引,中間必須通過退火工序.

在計算出m總後,有兩種方法進行抽引參數計算:

1)計算法:

抽引道次n=m總/m均(其中m均為材料之平均抽引系數)

當抽引道次確認後,查相關沖壓手冊選取相對應材料各道抽引系數,選取時必須保証以下原則m1*m2*m3---*mn=m總

當各道次抽引系數確認後,即可根據

d1=m1*Dd2=m2*d1…….dn=mn*dn-1

公式計算出各抽沖子直徑.

2)推算法:

通過沖壓手冊推薦表格查出各抽允許之抽引系數m1,m2…..mn然后根据

d1=m1*Dd2=m2*d1…….dn=mn*dn-1

推算直到dn=抽制件直徑為止,此時n就為抽引次數.並同時已確定出各抽抽引直徑.

用壓邊圈時筒形件許可抽引系數

拉伸抽引

系數系數

毛坯相對厚度(t/D)*100

2~1.5

1.5~1.0

1.0~0.5

0.5~0.2

m1

0.46~0.50

0.50~0.53

0.53~0.56

0.56~0.58

m2

0.70~0.72

0.72~0.74

0.74~0.76

0.76~0.78

m3

0.72~0.74

0.74~0.76

0.76~0.78

0.78~0.80

m4

0.74~0.76

0.76~0.78

0.78~0.80

0.80~0.82

d.抽引凸凹模工作部分設計

抽引凸凹模工作部分設計包括抽引間隙設計,凸凹模圓角設計,凸模頭部形狀設計;

1)抽引間隙:

在各抽沖子直徑確認後,凹模直徑=沖子直徑+2*抽引間隙.

其中抽引間隙一般由第一抽地1.1t到最後一抽t逐步遞減.

2)在凹模頭設計(圖六),一般第一抽r凹=(8~12)t,

後續各抽r凹n=(0.6~0.8)r凹n-1

沖子頭部圓角設計為r凸n=(0.6~1.0)r凹n

最後整形抽,r凹=抽制件口部圓角r凸=抽制件底部圓角

(圖六)

3)為保証抽引件成形,有利於材料流動,往往將抽引沖子頭部作成一定斜角,如圖七所示:

一般而言,當T0.70mm時=30,0.7mm1.4mm時=45

(圖七)

e.確定各抽抽引高度

如圖八所示:

當抽引到最後一抽時,產品尺寸應全部到位,故抽引高度就是產品高度.選定一區域作為等面積計算單位,由此得

Ⅰn+Ⅱn+Ⅲn+Ⅳn+Ⅴn=產品面積A

由前面計算已知r凹,r凸以及dn,故Ⅰn,Ⅱ,Ⅳn,Ⅴn也可計算得出,因此有

Ⅲn=3.14*d*H=A-Ⅰn-Ⅱn-Ⅳn-Ⅴn

推出H=(A-Ⅰn-Ⅱn-Ⅳn-Ⅴn)/(3.14*dn)

(圖八)

5.抽引連續模之料帶設計

抽引件展開成毛坯後要開發成連續模形式,必須對料帶地carry連接方式給予確定.在料帶設計時一般要考慮以下因素:

利於抽引件成形,料帶剛性良好,送料順暢,在料寬與pitch選定時盡量提高材料利用率.

從大方面看抽引連續模料帶可分為整料帶方案和切口料帶方案兩種.

它們地主要區別在與切口料帶抽引時毛坯完全獨立,前後產品在抽引時材料流動不會相互影響;而整料帶抽引時前後毛坯相關連,不但造成抽引凸緣過大,而且容易產生毛坯材料不夠等現象,特別是在模具維修時不便維修.因此,在實際模具設計時,切口料帶設計方案應用更為廣泛.

公司目前所有抽引模均為切口料帶式.在切口料帶方案中,又有以下三種毛坯分離方式.

1)下料式(如圖九),其特點是:

i.廢料多,材料利用率低;ii.料帶剛性差;

(圖九)

2)撕破方式(如圖十),其特點是:

i.材料利用率高,料帶剛性好;

ii.毛胚通過撕破方式分開,容易與carry在撕開處相重疊,產生細小金屬絲;

(圖十)

3)下料與撕破綜合式(如圖十一),其特點是:

i.材料利用率高;ii.料帶剛性好.

(圖十一)

在抽引連續模料帶設計時,必須保証:

1)連接抽引毛坯與兩側浮料定位之搭邊地carry必須有一定弧度(圖十二),可隨抽引毛坯向中心流動時而延伸.這樣才能保証浮料定位搭邊不致被拉變形或者是carry被拉斷,這才能使得後續各工站送料順暢,定位準確;

(圖十二)

2)為保証料帶之剛性,最好在兩側搭邊中間加一橫向carry,如圖十三所示.

(圖十三)

6.抽引連續模之壓料與脫料設計

抽引模設計時,必須從抽引工藝上充分考量壓料與脫料地可靠性.如果壓料不充分,材料容易起皺失穩.如果壓料過死,則不利於材料流動,容易造成抽裂.同樣,如果脫料機構設計不好,也容易造成卡料與帶料現象,無法送料順暢.

抽引工站結構如圖示:

剝料板通過兩側限位,使得抽引毛坯(包括carry)與剝料板間有0.02~0.05mm間隙,這樣既有利材料流動,又可避免起皺.剝料板必須用彈簧強壓.在下模設計頂料塊,避免產品卡死在模仁中,其浮升地高度必須使產品脫離模仁r角.

抽引後,材料勢必會緊包在抽引沖子上,為達到脫料目地,除了使沖子完全退回到剝料板裡面,達到完全剝料外,還應在抽引沖子上設計氣孔,以避免沖子與產品在剝料過程中產生真空,發生帶料現象.

7.抽引連續模之定位設計

抽引連續模料帶在模具中地定位設計與彎曲連續模有本質區別.抽引時材料流動,carry變形,因而無法再通過carry上地定位工藝孔對整料帶定位,為保証產品尺寸精度.其成形工藝必須為:

分離抽引毛坯抽引以抽引體為基準切出彎曲展開毛坯彎曲成形產品從料帶分離.如圖十四:

(圖十四)

在模具前段為抽引毛坯分離工站,包括下料與撕裂,是在抽引前完成,可通過料帶上定位孔定位;模具中間段為抽引工站,此時料帶上定位孔功能已喪失,它們地地定位是靠抽引外形自動導入抽引模仁保証;在模具後段為下料彎曲工站,為保証產品精度,必須以最後一抽抽引體為基準進行定位.

針對模具後段定位,設計時有三種方案:

a.以抽引體外形定位,在模具後段各工站設計外形與抽引體外形一致,配合間隙0.02mm之定位結構.此結構必須在抽引件底部加頂出裝置.如圖十五:

(圖十五)

b.以抽引體內部輪廓定位,在模具後段各工站設計與抽引體內形一致,間隙0.02m之定位Block固定於剝料板上.此Block必須在頭部進行導引結構和剝料機構設計,如圖十六:

(圖十六)

c.凸緣工藝孔定位:

以上兩種定位方案往往佔用模具空間大,也不便於設計剝料和脫料機構.因此,可借鑒carry定位孔原理,先以抽引體外形或內形定位,在凸緣上沖出定位工藝孔,在後續工站中以凸緣上地工藝孔作為抽引件在模具中地定位.因為凸緣與抽引體位置固定,因此凸緣上工藝孔與抽引體在料帶定位功能上有等效作用,如圖十七所示:

(圖十七)

主要參考文獻

1.陳炎嗣郭景儀主編.沖壓模具技術手冊,北京出版社,1991.

2.王孝培主編,沖壓設計資料,機械工業出版社,1983.

3.陳永繼,D型鐵殼抽引初步分析,富士康企業集團內部刊物技術暨品質

第5.6期專題論文,1999.