桑塔纳系列轿车主减速器和差速器的结构与维修.docx

《桑塔纳系列轿车主减速器和差速器的结构与维修.docx》由会员分享,可在线阅读,更多相关《桑塔纳系列轿车主减速器和差速器的结构与维修.docx(21页珍藏版)》请在冰豆网上搜索。

桑塔纳系列轿车主减速器和差速器的结构与维修

第三节主减速器和差速器的结构与维修

一、主减速器和差速器的结构

桑塔纳2000系列轿车变速器为两轴式,其输出轴上的锥齿轮即为主减速器的主动锥齿轮,桑塔纳2000系列轿车主减速器为单级式,主减速齿轮是一对螺旋伞齿轮,齿面为准双曲面。

主减速器传动比为4.444。

差速器为行星齿轮式,车速表驱动齿轮安装于差速器壳体上。

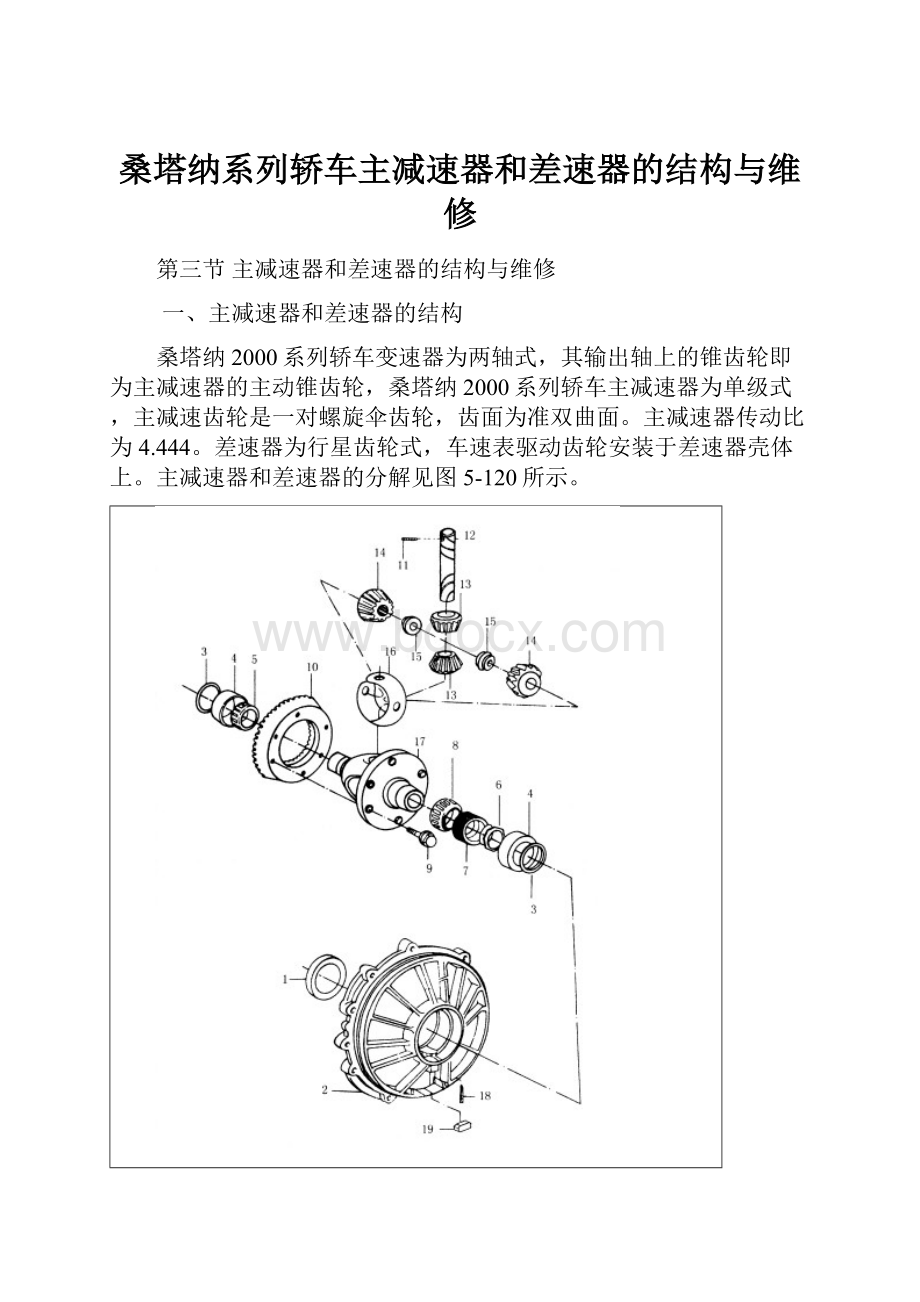

主减速器和差速器的分解见图5-120所示。

图5-120主减速器和差速器分解图

1-密封圈2-主减速器盖3-从动锥齿轮的调整垫片(S1和S2)4-轴承外圈5-差速器轴承6-锁紧套筒7-车速表主动齿轮8-差速器轴承9-螺栓(拧紧力矩70N·m)10-从动锥齿轮11-夹紧销12-行星齿轮轴13-行星齿轮14-半轴齿轮15-螺纹管16-复合式止推垫片17-差速器壳18-磁铁固定销19-磁铁

二、主减速器和差速器的检修

(一)主动锥齿轮和从动锥齿轮总成的更换1、主动锥齿轮和从动锥齿轮总成的拆卸(l)拆卸变速器,将其固定在支架上。

拆下轴承支座和后盖。

(2)取下车速里程表的传感器,如图5-121所示。

图5-121取下车速里程表传感器

(3)锁住传动轴(半轴),拆下紧固螺栓,如图5-122所示。

取下传动轴。

图5-122拆卸紧固螺栓

(4)取下车速里程表的主动齿轮导向器和齿轮。

(5)拆下主减速器盖,如图5-123所示。

从变速器壳体上取下差速器。

图5-123拆下主减速器盖

(6)用铝质的夹具将差速器壳固定在台虎钳上,拆下从动齿轮的紧固螺栓。

从动锥齿轮的紧固螺栓是自动锁紧的,一经拆卸就必须更换。

(7)取下从动锥齿轮,如图5-124所示。

图5-124拆卸从动锥齿轮

(8)拆下并分解变速器输出轴。

仔细检查所有零件,尤其是同步器环和齿轮,对于损坏和磨损的,应进行更换。

2、主动锥齿轮和从动动锥齿轮总成的安装

(l)在变速器输出轴上装上所有齿轮、轴承及同步器,计算输出轴的调整垫片S3的厚度。

(2)如图5-125所示,用120℃的温度给从动锥齿轮加热,并将其装在差速器壳上,安装时用两个螺纹销做导向。

图5-125安装从动锥齿轮

(3)装上新的从动锥齿轮螺栓,并用70N·m的力矩交替旋紧。

(4)计算从动齿轮的调整垫片S1和S2的厚度。

把计算好的垫片装在适当的位置上。

(5)将轴承支座装在变速器壳体上,并用新的衬垫。

装上变速器后盖。

(6)将差速器装在变速器壳体上。

将主减速器盖装在壳体上,用25N·m的力矩旋紧螺栓。

(7)装上车速里程表的主动齿轮和导向器。

装上车速里程表的传感器。

(8)装上半轴凸缘中的一个,用凿子将它锁住,装上螺栓,用20N·m的力矩把它旋紧。

装另一个半轴凸缘。

(9)加注齿轮油并装上变速器。

(二)半轴齿轮和行星齿轮的更换

1、半轴齿轮和行星齿轮的拆卸

(l)拆卸变速器,拆下差速器,拆下从动锥齿轮。

(2)拆下行星齿轮轴的夹紧套筒,如图5-126所示。

图5-126拆下行星齿轮轴的夹紧套筒

(3)取下行星齿轮轴,再取下行星齿轮和半轴齿轮。

2、半轴齿轮和行星齿轮的安装

在安装之前,检查复合式止推垫片有否损坏,如需要应进行更换。

(1)通过半轴凸缘将半轴齿轮固定在差速器壳上,如图5-127所示。

图5-127安装半轴齿轮

(2)将行星齿轮放在适当的位置上,接着转动半轴凸缘使行星齿轮进入差速器壳,如图5-128所示。

图5-128安装行星齿轮

(3)装上行星齿轮轴,如图5-129所示。

在行星齿轮轴装上夹紧销。

图5-129安装行星齿轮轴

(4)取下差速器半轴凸缘。

用120℃的温度加热,将从动锥齿轮装在差速器壳上。

(5)将差速器装在变速器壳体内。

装上半轴凸缘。

(6)装上变速器。

(三)差速器壳的更换1、差速器壳的拆卸(l)拆卸变速器,拆下差速器。

(2)拆下差速器轴承(与从动锥齿轮相对的一边),如图5-130所示。

图5-130拆下差速器轴承(与从动锥齿轮相对的一边)

(3)拆下差速器另一边轴承,如图5-131所示。

同时取下车速表主动齿轮和锁紧套筒。

图5-131拆下另一边差速器轴承

(4)拆下变速器侧面的密封圈,如图5-132所示。

图5-132拆下密封圈

(5)从主减速器盖上拆下差速器轴承的外圈和调整垫片S1,如图5-133所示。

图5-133拆下差速器轴承外圈和调整垫片(6)从变速器壳体上拆下差速器轴承的外圈和调整垫片S2,如图5-134所示。

当差速器轴承在更换时,外圈需一起更换,同时必须计算出从动齿轮的调整垫片S1和S2的厚度。

图5-134拆下另一边差速器轴承外圈和调整垫片

2、差速器壳的安装

(l)计算从动锥齿轮调整垫片S1和S2的厚度。

(2)装上调整垫片S2和差速器轴承外圈,如图5-135。

图5-135安装调整垫片S2和差速器轴承外圈

(3)装上调整垫片S1和轴承外圈,如图5-136所示。

图5-136安装调整垫片S1差速器轴承外圈

(4)装上变速器的侧面密封圈。

用120℃的温度加热差速器轴承(与从动齿轮相对一面)并装在差速器壳上。

(5)将轴承压到位,如图5-137所示。

图5-137压入轴承(6)用120℃的温度加热差速器另一轴承,并装在差速器罩壳上。

将轴承压到位,见图5-137所示。

(7)装上车速里程表主动齿轮和锁紧套筒,使X=l.8mm(VW433a只能支撑在锁紧套筒上,以免齿轮受损),如图5-138所示。

图5-138安装车速里程表主动齿轮和锁紧套筒

(8)用适当的变速器油润滑差速器轴承。

将差速器装入变速器壳体内,装上主减速器盖。

拆下变速器后盖和轴承支座。

(9)用专用工具VW521/4和VW521/8,同扭力扳手一起装在差速器上,如图5-139所示。

图5-139安装专用工具

(10)通过扭力扳手,转动差速器,检查摩擦力矩,对新的轴承来说最小应为2.5N·m(要检查摩擦力矩,必须将差速器轴承用适当的变速器油润滑过)。

(11)调整从动锥齿轮。

装上变速器后盖和轴承支座。

(12)装上半轴凸缘并给变速器加油。

装上变速器。

(四)从动锥齿轮和主动锥齿轮总成的调整

主动锥齿轮和从动锥齿轮的调整正确与否,对于主减速器的使用寿命和运转平稳性起着决定性作用,主减速器和差速器总成拆装后,特别是更换某些零部件后,必须通过精确的测量、计算,选出合适的调整垫片,通过改变垫片的厚度来轴向移动主动齿轮,求得平稳运转的最佳位置,通过改变垫片的厚度来轴向移动变速器输出轴上的从动齿轮,使其啮合承压表面(啮合印痕)在最佳位置,并使啮合间隙在规定的公差范围。

从动齿轮和主动锥齿轮总成的调整部位如图5-140所示。

与理论上的尺寸R成比例的偏差r,在生产过程中已经测量好了,并把它刻在从动锥齿轮的外侧。

主动锥齿轮和从动锥齿轮只能一起更换。

图5-140从动锥齿轮和主动锥齿轮总成的调整部位S1-调整垫片(从动锥齿轮一边)S2-调整垫片(与从动锥齿轮相对的一边)S3-输出轴的调整垫片r-与理论上的尺寸R成比例的偏差(偏差r用1/100mm来表示,例如“25”表明:

r=0.25mm)R-主动锥齿轮理论上的尺寸(R=50.7mm)

根据零件的排列情况,会出现“间隙”,这在调整主动锥齿轮和从动锥齿轮时应该考虑。

因此,在拆卸变速器之前,最好测量齿面的平均间隙以及偏差r。

只要修理影响到主动锥齿轮和从动锥齿轮位置的零部件,必须重新测定调整垫片S1、S2和S3。

1、主动锥齿轮的调整

只要轴承支座、主动锥齿轮的后轴承、一档齿轮的滚针轴承外圈、输出轴的后轴承外圈被更换,就必须通过调整垫片S3来调整主动锥齿轮。

(l)装上轴承支座的后轴承外圈(无调整垫片)。

装上轴承的保持架,并用25N·m的力矩旋紧螺栓。

(2)装上输出轴和外后轴承,如图5-141所示。

图5-141主动锥齿轮的调整Ⅰ

(3)将输出轴用铝质的夹具固定在台虎钳上,装上螺母并用100N·m的力矩旋紧,如图5-142所示。

图5-142主动锥齿轮的调整Ⅱ

(4)将变速器后盖装在轴承支座上,用新的衬垫。

四个螺栓将其固定(后轴承应往里放入至挡块)。

(5)将专用工具VW385/l支撑在VW406上,通过调节环测量A的尺寸,如图5-143所示。

再装上专用工具VW385/2,如图5-144所示。

图5-143主动锥齿轮的调整Ⅲ

图5-144主动锥齿轮的调整Ⅳ

(6)将专用工具VW5385/D和5385/C装在VW385/1上,接着放上无调整垫片S1的主减速器盖。

装上百分表,将百分表调到零,应考虑到起始压力与离开20mm相一致(百分表的表盘和VW5385/D应是同一方向,转动螺母将活动调节环移至中心),如图5-145所示。

图5-145主动锥齿轮的调整Ⅴ

(7)将专用磁铁VW385/17装在主动锥齿轮上,这样上面的缝隙朝向放油螺塞一边。

将专用工具VW385/l放入变速器的内部,适当地装配好,如图5-146所示。

图5-146主动锥齿轮的调整Ⅵ

(8)装上垫片和主减速器盖的紧固螺栓,用25N·m的力矩旋紧螺栓(不要在盖上敲打,因为这样可能使百分表失灵)。

转动螺母调节VW385/l,保证装配正确。

(9)将VW385/1转到表的尖头碰到磁板和表的指针,并达到最大偏差(倒转),所取得的值即e尺寸(从逆时针方向读看),如图1-147所示。

当转动VW385/1时,表的尖头(VW385/C)应碰到磁板,而总是在缝隙的相对一边。

图5-147主动锥齿轮的调整Ⅶ

(10)取得e尺寸后,取下主减速器盖。

将VW385/1放在VW406上,用VW5385/C标准(样板)检查表是否在零位上,要考虑起始压力与离开2.0mm一致。

如果在测量中有误,重新进行第5~9项。

测量主动锥齿轮调整垫片S3的厚度:

S3=e-r

式中:

e-测量的结果(用百分表的的逆时针刻度检验出的指针最大偏差);

r-偏差(用百分之一mm刻在从动齿轮上)。

r值只用于新的从动锥齿轮和主动锥齿轮。

例如:

e=0.99mm,r=0.48mm,则S3=e-r=0.99mm-0.48mm=0.51mm。

如果需要将两只调整垫片连在一起,取得需要的厚度,较薄的调整整应装在输出轴轴承外圈和较厚的调整垫片之间,下列厚度和调整垫片可供应:

0.15mm、0.20mm、0.25mm、0.30mm、0.40mm、0.50mm、0.60mm、0.70mm、0.80mm、0.90mm、1.00mm、l.10mm和1.20mm。

(11)装上输出轴和计算好的调整垫片S3。

根据第5~9项进行调节测量。

如果计算好的调整垫片是正确的。

百分表现在应指在偏差r(刻在从动齿轮)值上,公差为±0.04mm。

(12)如果测量在规定的公差范围之内,完成变速器的安装。

相反,检查所有零件的状况,更换已损坏的零件,接着重新安装主动锥齿轮。

2、从动锥齿轮的调整

从动锥齿轮的注意事项:

(l)最好在拆卸变速器之前,测量齿面的平均间隙。

记下这个值,用于从动锥齿轮调整垫片的计算。

(2)当主动锥齿轮、从动锥齿轮总成、变速器壳体、主减速器盖、差速器罩壳或轴承更换时,必需对从动齿轮进行调整。

从动锥齿轮调整整片总厚度的测量步骤如下:

(1)拆下主减速器盖。

(2)拆下密封圈和差速器轴承的外圈,取出调整垫片。

(3)将轴承的外圈装在变速器壳体上,同时装上厚度为1.2mm的标准(样板)垫片(外圈应装入到挡块)。

(4)将轴承的外圈装在主减速器盖上,不用调整垫片(外圈应装入至挡块)。

(5)将没有车速里程表主动齿轮的差速器装在变速器壳体上。

将主减速器盖装在变速器壳体上,用25N·m的力矩旋紧螺栓。

(6)根据图5-148所示装上专用工具,调节百分表,使其预压缩量为1.0mm以上。

图5-148从动锥齿轮的调整Ⅰ

(7)将专用工具VW521/8一起装在与从动齿轮相对的一边,如图5-149所示。

A为1.20mm的调整垫片。

图5-149从动锥齿轮的调整Ⅱ

(8)用专用工具VW521/4将差速器向上和向下(箭头)移动(如图5-150所示),记下在百分表产生的变化(例如:

记下的间隙为0.50mm)。

测量时,不要转动差速器,因为它可能影响测量的结果。

图5-150从动锥齿轮的调整Ⅲ

(9)将测量的结果记录下来,并将记录的间隙加上0.04mm的安装压力(稳定值)。

测量结果0.50mm+安装压力0.40mm=0.90mm。

这个值再加上标准(样板)调整垫片的厚度(1.20mm)上,结果就是S合计。

测量S合计=标准(样板)调整垫片的厚度1.20mm+测量结果0.50mm+安装压力0.40mm=2.10mm。

(10)拆下主减速器盖和工具。

拆下主减速器盖的轴承外圈。

(11)将与测量结果和安装压力的和(0.50mm+0.40mm=0.90mm)一致的调整垫片连同外圈一起装在盖上。

(12)装上主减速器盖。

将装配好的输入轴装上变速器壳体,用四个螺栓将其固定并用20N·m的力矩旋紧。

(13)调整从动锥齿轮和主动锥齿轮的齿面间隙,按下列方法进行:

①根据图5-151所示,装上专用工具。

安装的位置:

尺寸A为71mm,角α约为90°。

图5-151从动锥齿轮的调整Ⅳ

②锁住输入轴,如图5-152所示。

将从动锥齿轮转至挡块位置,将表的指针对准零,倒转从动齿轮,读出齿面间实际的间隙,将取得的值记录下来。

图5-152从动锥齿轮的调整Ⅴ③松开输入轴,转动专用工具VW521/4和VW521/8约90°结果差速器也转动(90°)。

重新锁住输入轴。

④旋松VW521/4的螺栓,将其退回约90°,直至VW521/8碰到百分表的尖头,旋紧VW521/4的螺栓。

⑤将第2~4项反复操作四次,并记录下取得的值。

如果在这些测量中,测量的值偏差超过0.05mm,可能从动锥齿轮没有装对或者从动锥齿轮和主动锥齿轮总成情况不好。

在这种情况下,如需要应更换从动锥齿轮和主动锥齿轮总成。

(14)计算齿面间隙的平均间隙:

第一次测量O.39mm+第二次测量0.40mm+第三次测量0.39mm+第四次测量0.42mm=1.60mm,平均间隙=1.60mm÷4=0.40mm。

(15)计算调整垫片S2的厚度(与从动锥齿轮相对的一面)。

S2=标准(样板)调整垫片-平均间隙+抬起(稳定值)。

如果不更换从动锥齿轮和主动锥齿轮总成,使用在拆下前测得的平均间隙值。

例如:

S2=标准(样板)调整垫片1.20mm-平均间隙0.40mm+抬起(稳定值)0.15mm=0.95mm。

(16)计算调整垫片S1的厚度(从动锥齿轮一面)。

S1=S合计-S2,即S1=2.10-0.95mm=l.15mm。

下列厚度的调整垫片可供选择0.15mm、0.20mm、0.25mm、0.30mm、0.40mm、0.50mm、0.60mm、0.70mm、0.80mm、0.90mm、1.00mm、1.10mm和1.20mm。

(17)拆下差速器和差速器轴承的外圈。

将调整垫片S2装在主减速器盖上,将S2同轴承外圈一起装在壳体上。

(18)将密封圈装在主减速器盖和壳体上,如图5-153所示。

图5-153从动锥齿轮的调整Ⅵ(19)装上车速里程表的主动齿轮和锁紧套筒(见图5-138所示),并使图中X=1.8mm(大约)。

(20)装上差速器,重新测量齿面间隙,见图5-140所示。

(21)根据第13项的步骤,检查四个不同位置上的间隙。

各次测量的间隙偏差不超过0.05mm。

如果调整垫片S1和S2装配正确的话,齿面间的平均间隙应在0.10mm和0.20mm之间。

三、主减速器和差速器常见故障排除

主减速器和差速器常见故障与排除见表5-8所列。

表5-8主减速器和差速器常见故障与排除

故障现象

故障原因

故障排除方法

漏油

油封有磨损或毁坏

轴承固定螺母松脱

变速器壳断裂

更换油封

更换固定螺母

如必需则修理

主动锥齿轮轴漏油

油量太多或油质不良

油封磨损或损坏

前端凸缘松开或磨损

泄掉、更换油料

更换油封

扭紧或更换凸缘

有杂音

油量太少或油质差在主、从动锥齿轮或差速器齿轮之间齿隙过大主、从动锥齿轮或差速器齿轮磨损主动锥齿轮轴承有磨损

轮毂轴承有磨损

差速器轴承松脱或磨损

添加、更换新油

检查齿隙

检查齿轮

更换轴承

更换轴承

扭紧或更换轴承