县西河特大桥6#、8#墩身施工方案.doc

《县西河特大桥6#、8#墩身施工方案.doc》由会员分享,可在线阅读,更多相关《县西河特大桥6#、8#墩身施工方案.doc(48页珍藏版)》请在冰豆网上搜索。

县西河特大桥6#、8#墩柱施工方案

第一章工程概况

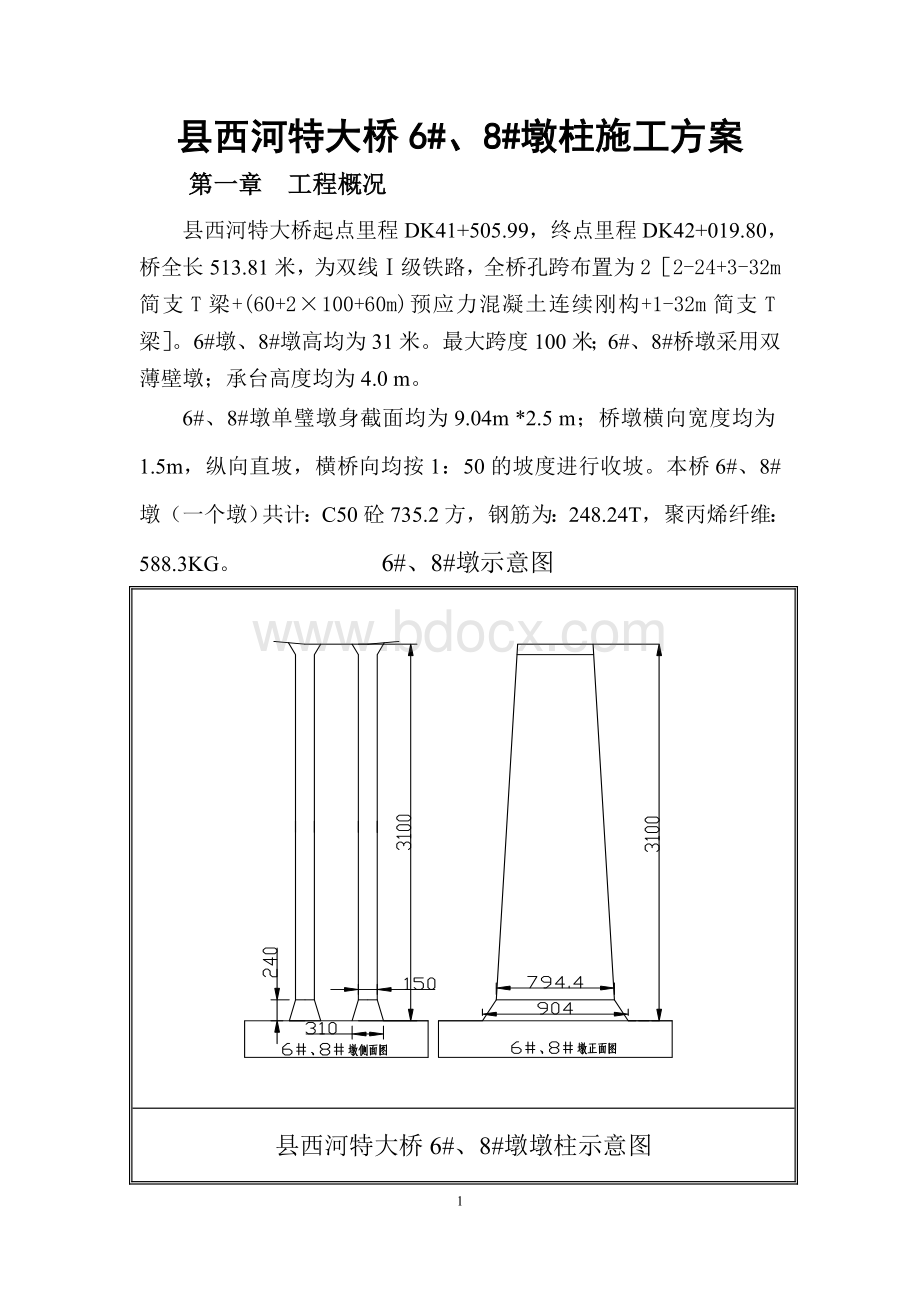

县西河特大桥起点里程DK41+505.99,终点里程DK42+019.80,桥全长513.81米,为双线Ⅰ级铁路,全桥孔跨布置为2[2-24+3-32m简支T梁+(60+2×100+60m)预应力混凝土连续刚构+1-32m简支T梁]。

6#墩、8#墩高均为31米。

最大跨度100米;6#、8#桥墩采用双薄壁墩;承台高度均为4.0m。

6#、8#墩单璧墩身截面均为9.04m*2.5m;桥墩横向宽度均为1.5m,纵向直坡,横桥向均按1:

50的坡度进行收坡。

本桥6#、8#墩(一个墩)共计:

C50砼735.2方,钢筋为:

248.24T,聚丙烯纤维:

588.3KG。

6#、8#墩示意图

县西河特大桥6#、8#墩墩柱示意图

第二章总体施工安排

县西河特大桥6#、8#墩为双薄壁墩采用平行组织施工,按照工期安排6#、8#墩计划在2012年7月中旬开始墩身施工,于2012年9月上旬完成墩身施工。

墩身分节施工,每节最大浇筑高度为6米,共计为7模;外模采用悬臂模板爬模施工。

施工周期每节按6天考虑,总体工期42天。

分节浇筑示意图:

县西河特大桥6#、8墩分节浇筑示意图

6#、8#墩各配备一台5013B塔吊,塔吊安设在承台上附着于墩身侧面,随着墩身浇筑而爬升。

人员上下采用施工塔梯,塔梯布置在塔吊旁边,随着墩身浇筑而爬升。

混凝土泵送入模,泵送设备采用中联HTB80C输送泵,泵送压力大于20MPa,6#、8#墩各配备一套专用高压管路。

主墩钢筋采用直螺纹套筒连接。

施工机械∶根据现场情况,所需主要机械如下表(每个墩)∶

序号

名称

单位

数量

型号

备注

1

砼罐车

台

8

8m3

8m3

2

砼拖式泵

台

1

8018

3

插入式振捣棒

根

10

50

4

潜水泵

台

3

37KW

5

全站仪

台

1

6

水准仪

台

3

苏光

7

塔吊

台

1

5013B

8

施工塔梯

台

1

9

吊车

台

1

25T

10

混凝土拌合机

套

2

HZS50

第三章施工方法及工艺

1、钢筋加工安装

墩身钢筋除箍筋及拉筋外,其余钢筋连接采用直螺纹机械连接;箍筋及拉筋,采用双面电弧焊连接。

钢筋接头应设置在应力较小处,并应分散布置,墩身底部3m范围内及截面突变部位不得设置机械接头;在35d(d为钢筋直径)且不小于500mm范围内,钢筋接头不宜大于25%。

钢筋加工允许偏差见下表。

钢筋加工允许偏差和检验方法

序号

名称

允许偏差(mm)

检验方法

1

受力钢筋全长

±10

尺量

2

弯起钢筋的弯折位置

20

3

箍筋内净尺寸

±3

钢筋安装允许偏差见下表:

钢筋安装及钢筋保护层厚度允许偏差和检验方法

序号

名称

允许偏差(mm)

检验方法

1

受力钢筋排距

±5

尺量,两端、中间各一处

2

同一排中受力钢筋间距

板

±20

柱

±10

3

分布钢筋间距

±20

尺量,连续3处

4

箍筋间距

±20

尺量,连续3处

5

弯起点位置(加工偏差±20包括在内)

30

尺量

6

钢筋保护层厚度

-5,+10

尺量,两端、中间各2处

2、模板加工安装

1)外模组成

外模面板采用21mm的胶合板,胶合板与竖肋(木工字梁)采用自攻螺丝连接,竖肋与横肋(双槽钢背楞)采用连接爪连接,在竖肋上两侧对称设置两个吊钩。

两块模板之间采用芯带连接,用芯带销固定,从而保证模板的整体性,使模板受力更加合理、可靠。

木梁直墙模板为装卸式模板,拼装方便,在一定的范围和程度上能拼装成各种大小的模板。

模板刚度大,接长和接高均很方便,模板最大一次可浇筑6米。

2)模板计算

1、侧压力计算

混凝土作用于模板的侧压力,根据测定,随混凝土的浇筑高度而增加,当浇筑高度达到某一临界时,侧压力就不再增加,此时的侧压力即为新浇筑混凝土的最大侧压力。

侧压力达到最大值的浇筑高度称为混凝土的有效压头。

通过理论和实践,可按下列二式计算,并取其最小值:

F=0.22γct0β1β2V1/2

F=γcH

式中F--------新浇筑混凝土对模板的最大侧压力(KN/m2)

γc------混凝土的重力密度(kN/m3)取25kN/m3

t0-------新浇混凝土的初凝时间(h),可按实测确定。

当缺乏实验资料时,可采用t=200/(T+15)计算;t=200/(25+15)=5

T------混凝土的温度(°)取25°

V------混凝土的浇灌速度(m/h);取2m/h

H------混凝土侧压力计算位置处至新浇混凝土顶面的总高度(m);取6m

β1----外加剂影响修正系数,不掺外加剂时取1;

β2----混凝土坍落度影响系数,当坍落度小于30mm时,取0.85;50—90mm时,取1;110—150mm时,取1.15。

取1

F=0.22γct0β1β2V1/2

=0.22x25x5x1x1x21/2

=38.9kN/m2

F=γcH

=25x6=150kN/m2

取二者中的较小值,F=38.9kN/m2作为模板侧压力的标准值,并考虑倾倒混凝土产生的水平载荷标准值4kN/m2,分别取荷载分项系数1.2和1.4,则作用于模板的总荷载设计值为:

q=38.9x1.2+4x1.4=52.3kN/m2

2、面板验算

将面板视为两边支撑在木工字梁上的多跨连续板计算,面板长度取标准板板长2440mm,板宽度b=1000mm,面板为21mm厚胶合板,木梁间距为l=280mm。

3、强度验算

面板最大弯矩:

Mmax=ql2/10=(52.3x280x280)/10=0.41x106N.mm

面板的截面系数:

W=1/6bh2=1/6x1000x212=7.35x104mm3

应力:

ó=Mmax/W=0.41x106/7.35x104=5.58N/mm2故满足要求

其中:

fm-木材抗弯强度设计值,取13N/mm2

E-弹性模量,木材取9.5x103N/mm2,钢材取2.1x105N/mm2

4、刚度验算:

刚度验算采用标准荷载,同时不考虑振动荷载的作用,则

q2=38.9x1=38.9kN/m

模板挠度ω=q2l4/150EI=38.9x2804/(150x9.5x1000x77.2x104)

=0.22mm<[ω]=280/400=0.7mm

故满足要求

面板截面惯性矩:

I=bh3/12=1000X213/12=77.2X104mm4

5、木工字梁验算:

木工字梁作为竖肋支承在横向背楞上,可作为支承在横向背楞上的连续梁计算,其跨距等于横向背楞的间距最大为L=1350mm。

木工字梁上的荷载为:

q3=Fl=52.3X0.28=14.64N/mm

F-混凝土的侧压力

l-木工字梁之间的水平距离

6、强度验算

最大弯矩Mmax=0.1q3L2=0.1x14.64x1350x1350=2.62x106N.mm

木工字梁截面系数:

W=(1/6H)X[BH3-(B-b)h3]

=(1/6X200)X[80X2003-(80-30)X1203]=46.1X104mm2

应力:

ó=Mmax/W=2.62X106/46.1X104=5.68N/mm2木工字梁截面惯性矩:

I=1/12X[BH3-(B-b)h3]=1/12X[80X2003-(80-30)X1203]=46.1X106mm4

7、挠度验算:

悬臂部分挠度:

w=q114/8EI=10.89X5004/(8X9.5X103X46.1X106)=0.19mm<[w]=1mm

[w]-容许挠度,[w]=L/500,L=500mm

跨中部分挠度

w=q1l24X(5-24λ2)/384EI

=10.89X13504X(5-24X0.372)/(384X9.5X103X46.1X106)=0.37mm<[w]=3.375mm

[w]-容许挠度,[w]=L/400,L=1350mm

q1=38.9x0.280=10.89N/mm

λ-悬臂部分长度与跨中部分长度之比,λ=l1/l2

8、面板、木工字梁的组合挠度为:

w=0.22+0.37=0.59mm<3mm

满足施工对模板质量的要求。

(1)模板的组成

序号

名称

效果图

1

吊钩

2

竖肋

3

横肋

4

连接爪

5

芯带

6

芯带插捎和垫板

7

拼缝背楞

注:

模板面板为21mm厚进口维萨板。

(2)直墙模板拼缝结点

如下图,直墙木梁模板通过芯带进行连接,模板与模板之间直接拼缝时,采用拼缝一的做法,当模板与模板之间不能拼在一起时,则增加拼缝模板,用芯带压住拼缝模板,按拼缝二做法。

墩身为线形为二次抛物线,通过调节支撑和拉杆来控制,角部模板贴上海绵条,能有效保证模板角部不胀开和漏浆;其他直墩可按正常方墩处理。

(3)对拉螺杆的做法

墩身模板对拉长度不大于3.5米时螺杆采用通常的方法,用PVC套管ф32x2和对拉螺杆,拉杆周转使用;在大于3.5米时对拉螺杆采用焊接工地的ф20螺纹钢,拉杆的两端焊接D20螺杆的长度约为30公分,焊接长度大于20公分,再用锥形接头连接65公分螺杆,锥形接头和外部螺杆可周转使用。

2)悬臂架爬模工艺

该种模板主要由以下部件组成:

模板、上平台、主背楞桁架、斜撑、后移装置、受力三角架、主平台、吊平台、埋件系统。

两榀支架作为一个单元块。

每次浇筑混凝土时预埋爬锥,混凝土强度达到10Mpa以上后拆除模板及平台系统,采用塔吊提升安装在下一循环的爬锥上。

悬臂爬模系统安装工艺如下:

(1)拼装模板在木工房的平台上将模板拼装好,注意保证其平整度,上好吊钩。

组装主背楞桁架,连接件安装要紧。

(2)第一次浇筑砼、预埋埋件。

先将三角架和后移装置组装起来,插好销子,上好平台立杆,安装埋件支座。

(3)拆模、第一次提升,安装三角架及模板,第二次浇筑砼

(4)第二次提升模板及支架,安装吊平台,第三次浇筑砼。

第二次及以后的提升只须在第一次提升的基础上将吊平台装到三脚架的下部,搭设操作平台即可。

(5)重复第三次浇筑。

提升流程见图

步骤

示意图

说明

第一次爬升

第一次混凝土浇筑完后,拆除模板及支架;清理模板表面杂物;吊装爬架,按设计图纸将爬架挂在相应的埋件点上;

通过可调斜撑调整模板的垂直度;

通过后移拉杆装置将模板下沿与上次浇筑完的混凝土结构表面顶紧,确保不漏浆,不错台。

步骤

示意图

说明

第二次和第二次以上提升

在第一次爬升的爬架下安装吊平台以便拆除可周转的埋件,

清除模板表面杂物

按设计图纸把爬架吊装就位,

拆除前一次可周转的预埋件,以备用。

预埋件工作流程(如图)

3)内模组成

内模采用普通大块钢模板,模板内部采用角钢焊接操作平台,钢管支撑。

3、混凝土浇筑

1)混凝土配合比设计

混凝土施工是本工程的重点难点,垂直距离高达50米,这对混凝土的和易性要求较高。

渭河河砂细度模数3.1~3.4,属粗砂。

针对以上问题,在考虑技术可行及经济合理后,通过多次的混凝土配合比试验,采用了以下针对措施解决泵送混凝土问题:

(1)、粗骨