陶瓷超细粉制备.docx

《陶瓷超细粉制备.docx》由会员分享,可在线阅读,更多相关《陶瓷超细粉制备.docx(23页珍藏版)》请在冰豆网上搜索。

陶瓷超细粉制备

1喷射--共沉淀法

在实际化学反应过程中,反应溶液混合往往采用滴定方式,这就决定了分子扩散和成核反应是在液滴表面进行,能够参加反应的分子数量很少,成核数目也就少,因此这种方法制备的粒子尺寸相对比较大,粒子尺寸分布比较宽。

为了获得组分均匀、晶粒细小和烧结活性高的纳米粉料,就必须满足两个条件:

(1)成核和生长过程分离,促进成核,控制生长。

(2)抑制粒子的团聚。

对化学共沉淀法加以改进,即喷射-共沉淀法。

反应溶液在高速气流推动下沿管道流动,在三通处快速均匀混合并发生化学反应,混合溶液最后喷射入反应容器,均匀生长,后续的洗涤、干燥和热处理与常规方法相同。

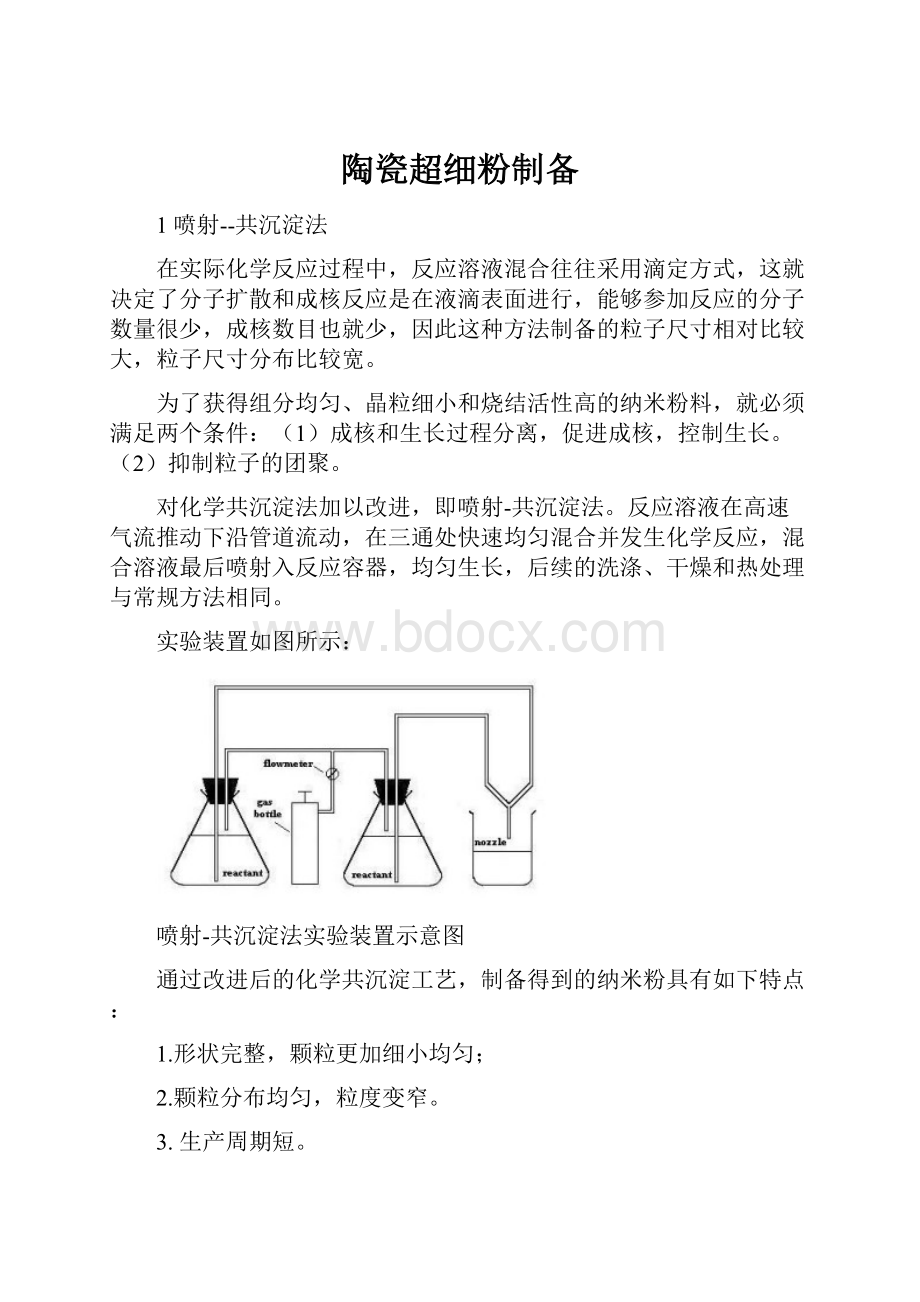

实验装置如图所示:

喷射-共沉淀法实验装置示意图

通过改进后的化学共沉淀工艺,制备得到的纳米粉具有如下特点:

1.形状完整,颗粒更加细小均匀;

2.颗粒分布均匀,粒度变窄。

3.生产周期短。

溶液在三通管中均匀混合,形成射流。

射流对于周围的液体有强烈的卷吸作用,可以促进快速成核,同时将晶粒生长过程与其分开,因此,喷射-共沉淀法制备粉体的颗粒尺寸要较传统共沉淀法细小、均匀。

700℃煅烧30min传统共沉淀法与喷射-共沉淀法制备纳米铁氧体的粒度分布

纳米晶Ni0.5Zn0.5Fe2O4铁氧体的TEM照片(a),选区电子衍射谱(b)

喷射-共沉淀法合成纳米晶铁氧体的机理

在传统化学共沉淀法的反应过程中,导致反应溶液混合和反应的机理是分子扩散。

反应溶液的混合往往采用滴定的方式,分子扩散和成核反应在液滴表面进行,能够参加反应的分子数量很少,因此成核数目也较少。

形成的晶核扩散进入反应液体系,进一步生长,同时在其它液滴表面又进行着成核反应,晶体的成核和生长宏观上同时进行。

这种方法生长的粒子,相对粒子尺寸会较大,而且粒子尺寸的分布会比较宽,而且由于反应的不完全,易造成组分偏析。

在改进的化学共沉淀法(喷射-共沉淀法)反应过程中:

反应溶液S1、S2在A、B两管中流出,在三通处混合。

。

喷射-共沉淀法流体流动示意图

射流处于湍流状态。

卷吸周围流体

湍流射流的涡旋生长和卷吸

在喷射-共沉淀法中,由于射流的存在使得酸、碱溶液充分混合并发生碰撞,形成湍流,从而酸、碱溶液快速的、均匀的、充分的混合及发生反应。

液体在三通处快速进行成核反应。

在喷射-共沉淀法的实验装置中,相碰撞的酸、碱溶液在三通处发生混合反应,生成前驱物形成溶液S3,通过直管进入反应容器,其需要时间约为0.01s。

这段时间足够反应溶液相互充分混合和反应。

因此,成核反应可以完全在直管中进行。

在一定温度和搅拌条件下,生成的晶核进入反应容器进行生长。

所以喷射-共沉淀法可以将成核和生长过程分开进行。

由于混合溶液S3在出口是一种自由射流,它又一次对产物进行充分混合,从而使得产物更加均匀,粒度分布小于传统化学共沉淀法制备的样品。

2微乳法

微乳法是按照一定的配比把某一反应物配成微乳,再向形成的澄清微乳中通入另一反应物的微乳、气体或水溶液,反应后再经洗涤、干燥得到所需物质的超细颗粒。

通常将外观为半透明至透明、粒径在10~200nm的乳状液称为微乳状液或微乳液(micro emulsion),相应地,将制备微乳液的技术称为微乳化技术(micro emulsification technology, 简称MET)。

近二十年来,利用微乳体系的“水核”作为微反应器来限制产物生长以制备纳米材料的方法用来合成催化剂、半导体、超导体核磁性材料等已引起广泛的关注。

一般用来制备纳米粒子的微乳液通常是水/油(W/O)型的体系,常有四个部分组成:

表面活性剂、助表面活性剂、有机溶剂和水溶液。

W/O型微乳液中的水核是一个“微型反应器”,这个反应器拥有很大的界面,在其中可增溶各种不同化合物。

由于化学反应被限制在水核内,最终得到的颗粒粒径将受到水核大小的控制。

微乳液的水核直径与体系中水和表面活性剂的浓度及种类有关(ω0=n[H2O]/n(表面活性剂))。

在一定范围内,水核直径随ω0增大而增大。

由于化学反应被限制在水核内,最终得到的颗粒粒径受水核大小的控制。

另外,在微乳体系中,粒子表面包裹这一层表面活性剂分子,通过选择不同的表面活性剂分子可以对粒子表面进行修饰。

超细颗粒形成机理

(1)将两个分别增溶有反应物的微乳液混合。

此时由于胶团颗粒间的碰撞,发生了水核内物质的相互交换或物质传递,引起核内的化学反应。

由于水核的半径是固定的,于是在其中生成的粒子尺寸也就得到了控制。

(2)一种反应物在增溶的水核内,另一种以水溶液形式与前者混合。

这时候,水相内反应物穿过微乳液界面进入水核内,与另一反应物作用产生晶核并生长,产物粒子的最终粒径是由水核尺寸决定的。

(3)一种反应物在增溶的水核内,另一种为气体。

将气体通入液相中,充分混合使二者发生反应,反应最终生成的颗粒尺寸由水核大小决定。

表面活性剂

AOT(二磺基琥珀酸钠),阴离子表面活性剂SDS(十二烷基磺酸钠),阳离子表面活性剂CTAB(十二烷基苯磺酸钠),非离子表面活性剂TritonX系列(聚氧乙烯醚类)

油相的选择

(1)形成的乳化液需性质稳定;

(2)价格相对便宜;

(3)尽量避免在最终产物中引入阴、阳杂质离子。

烷烃、环烷烃等。

影响颗粒的因素

1微乳液组成2、反应物浓度3、微乳液界面膜

微乳法制备超细WO3

采用W/O微乳液法,在TritonX-100/正己醇/环己烷/水微乳体系中制备了多聚钨酸前驱体,焙烧后得到了WO3超细粒子。

具体实验如下所述:

(1)将10g白钨酸溶入氨水中,加热至45℃,所得(NH4)2WO4溶液备用。

(2)将10ml正己醇、15mlTritonX-100、50ml环己烷、5ml的(NH4)2WO4溶液顺序依次加入到烧杯中,磁力搅拌30分钟,配制出稳定透明的微乳液。

向微乳液中滴入30ml浓HCl,磁力搅拌30ml,陈化48h,所得产物经无水乙醇和丙酮干燥后,100℃烘干,可得黄色多聚钨酸前驱体。

(3)将黄色钨酸前驱体置于马弗炉中焙烧,285℃保温90分钟,390℃保温60分钟再升温至500℃时保温60分钟。

ω0对产物的影响

改变水溶液的体积,保持TritonX-100/正己醇/环己烷的体积不变,制备出不同ω0下的片状WO3,所得产物用SEM分析颗粒形貌,

ω0=15时,片状WO3当量平均尺寸约为800×800nm,厚度约为100nm,相互间重叠分布

ω0=10时,其当量平均尺寸减小,约为400×400nm,厚度也有所减小且相互间重叠也增多。

随着水核半径ω0的减小,即“微反应器”的空间缩小,允许平面排布的空间也减少,则产物之间的层叠势必会增多;且随着反应空间的减小,产物空间受到限制,最终形状应是“微反应器”模板的形状。

反应物浓度对产物的影响

保持TritonX-100/正己醇/环己烷物质的量比和水溶液的体积不变,只改变水溶液的浓度,所得的超细片状WO3见图。

反应物浓度增加一倍时,片状WO3晶体尺寸有所减小,厚度有所减小,层叠明显增多,排列趋于有序。

3机械合金化

一种材料固态非平衡加工新技术

它是将两种或多种元素混合粉末在高能球磨机中机械球磨,粉末吸收环境传递的机械能,承受冲击、剪切、摩擦和压缩等多种力的作用,在球磨介质的作用下,经过反复的变形、破碎、断裂和焊合等,粉末原子间相互结合并经过扩散或固态反应而实现合金化目的。

在机械合金化过程中粉末被摩擦、破碎,新鲜的未反应的表面不断暴露出来,加上粉末被细化,大大增加了反应的接触面积,缩短了扩散距离,减少了扩散阻力,从而显著提高了固态反应的速率。

同时,球磨过程中引入了大量的界面、位错等缺陷,从而显著降低了元素的扩散激活能,使得组元在室温下就可发生较快的扩散,合金化过程的热力学和动力学不同于普通的固态反应,因此这种技术不受物质蒸汽压、熔点等物理特性因素的制约,使过去用传统熔炼工艺难以实现的某些物质的合金化和远离热力学平衡的准稳态、非平衡态及新物质的合成成为可能。

Cu-Ag合金

不同球磨时间得到的试样XRD图谱

Fe-Si合金

Fe-Si-Al合金

(a)Fe-0h

(b)10h

(c)40h

(d)80h

4、水热法合成

水热法合成锰锌铁氧体纳米粉的实验流程图

水热160℃合成的Mn0.6Zn0.4Fe2O4纳米粉的SEM照片

5、溶剂热法

溶剂热法是在水热法的基础上发展起来的,指密闭体系如高压釜内,以有机物或非水溶媒为溶剂,在一定的温度和溶液的自生压力下,原始混合物进行反应的一种合成方法。

它与水热反应的不同之处在于所使用的溶剂为有机物而不是水。

此技术采用类似于水热法的原理,在高温、高压溶剂热条件下,提供一个在常压条件下无法得到的特殊的物理化学环境。

使前驱物在反应系统中得到充分的溶解,并达到一定的过饱和度,从而形成原子或分子生长基元,进行成核结晶生成粉体或纳米晶,这样制备出水溶液中无法长成、易氧化、易水解或对水敏感的材料。

反应过程的驱动力是可溶的前驱物或中间产物与稳定新相之间的溶解度差。

根据化学反应类型的不同,溶剂热法制备粉体可以分为:

(1)溶剂热结晶:

这是前驱体的常规脱水过程,首先反应物固体溶解于溶剂中,然后生成物再从溶剂中结晶出来。

此法可以制备很多单一或复合氧化物。

(2)溶剂热液-固反应:

体系中由溶剂与粉体或其它固体发生反应。

(3)溶剂热元素反应:

2种或多种元素在有机溶剂中直接发生反应。

许多硫属元素化合物都可用此法直接合成。

(4)溶剂热分解:

某些化合物在溶剂热条件下分解成新的化合物,进行分离而得单一化合物微粉。

(5)溶剂热还原:

反应体系中发生氧化还原反应。

Ⅲ-V族半导体可通过该法得到。

在溶剂热反应中,非水溶剂不仅起到媒介、溶剂、传递压力和矿化剂的作用,还可作为一种化学组分参与反应。

对于同一个反应,若选用不同的溶剂,可能得到不同的目标产物,或得到的产物的颗粒的大小和形貌不同,同时也能影响颗粒的分散性。

因此,选用合适的溶剂一直是溶剂热反应的关键一环。

选择应遵循下列原则:

(1)溶剂应该有着较低的临界温度。

因为对应的较低粘度使得离子的扩散更加迅速,这将有利于反应物的溶解和产物的结晶;

(2)对金属离子而言,溶剂应该有较低的吉布斯溶剂化能,因为这将有利于产物从反应介质中结晶;(3)溶剂不会和反应物反应,即在所选择的溶剂中不会发生反应物的分解;(4)在选择溶剂时,还应考虑溶剂的还原能力以至于共结晶析出的可能性。

溶剂热合成h-BN

硼源:

硼酸、硼砂、BBr3

氮源:

三聚氰胺、三甲胺、Li3N

还原剂:

抗坏血酸、Zn粉、水合肼

溶剂:

苯、二甲苯

图2.2不同反应温度与时间条件下所得产物XRD图谱

(a)200℃,12h(b)220℃,12h(c)240℃,12h(d)220℃,36h

不同反应温度与时间条件下所得产物电镜照片

(a)180℃,12h(b)200℃,12h(c)220℃,12h

(d)220℃,36h(e)220℃,36h时HRTEM图(f)220℃,60h

加入0.5mmol(a,b)和1mmol(c,d)十二烷基苯磺酸钠时产物TEM和HRTEM照片

溶剂热法制备Ag-Cu合金、Cu-Sn合金

盐、还原剂、溶剂、分散剂

Fig.1.thesketchmapoftheTeflon-lined

称量一定摩尔比的CuCl2和SnCl2溶于50ml溶剂(乙二醇或四甘醇)中,充分搅拌后转移至聚四氟乙烯的内胆中。

称量一定量PVP溶于10ml溶剂中,并缓慢滴加至上述溶液中。

其中乙二醇或四甘醇为溶剂,NaBH4为还原剂,PVP为表面改性剂。

装填足量的NaBH4粉末后,用氮气充填内胆并封釜。

在不同的反应温度和反应时间下[温度(120~200℃),反应时间(6~24h)]将反应釜置于烘箱中保温,待保温结束后,取出反应釜并置于空气中自然冷却至室温。

随后将反应溶液用去离子水和乙醇离心洗涤样品数次,然后真空烘干得到样品粉末。

6、包裹法

BaTiO3包覆羰基铁

MgFe2O4包覆羰基铁

ZrO2Al2O3包裹ZrO2

反向滴加沉淀法制备WO3800℃保温45min

溶胶凝胶法制得WO3800℃保温45min

(a)未加聚乙二醇(b)加聚乙二醇

850℃,下煅烧2.5h的Mn0.8Zn0.2Fe2O4磁粉的SEM照片

SiC

AlN

AlN-SiC

硼酸+三聚氰胺BN