塑胶原料手册.docx

《塑胶原料手册.docx》由会员分享,可在线阅读,更多相关《塑胶原料手册.docx(12页珍藏版)》请在冰豆网上搜索。

塑胶原料手册

塑胶原料手册

POM塑胶原料,PET塑胶原料,PBT塑胶原料,PC+ABS塑胶原料……比如工程塑胶原料:

POM、PBT、PET、PC/ABS、PA66、PC、PPO、PPE、PA6、PA46、PA9T、PA6T、PA12、PA11、ASA、AES、CA等。

通用塑胶原料:

ABS、PMMA、SAN(AS)、GPPS、HIPS、PP、PE等。

特种工程塑胶原料:

PPS、LCP、PEI、PEK、PPA、PI、PSF、PES等。

改性工程塑料包括:

加玻纤、碳纤、滑石粉、矿物、矿纤、阻燃改性;增韧耐寒、抗紫外线、抗静电、导电等改性工程塑胶原料。

热塑性弹性体:

PVC、TPU、K胶、EVA、POE;TPR、TPE、SBS、SEBS、TPEE、TPV、TPO能够适合您各种硬度之需求及高透明、高弹跳、多手感、高耐磨、抗变黄、阻燃、耐水解等高性能特征,能够与多种工程塑料,如PC、ABS、PA、PS、PP、PE等良好粘接。

适用于运动器材、按摩器、玩具、游戏机手柄、汽车方向盘、电动工具握把、箱包、日用工具手把、牙刷、密封圈等行业。

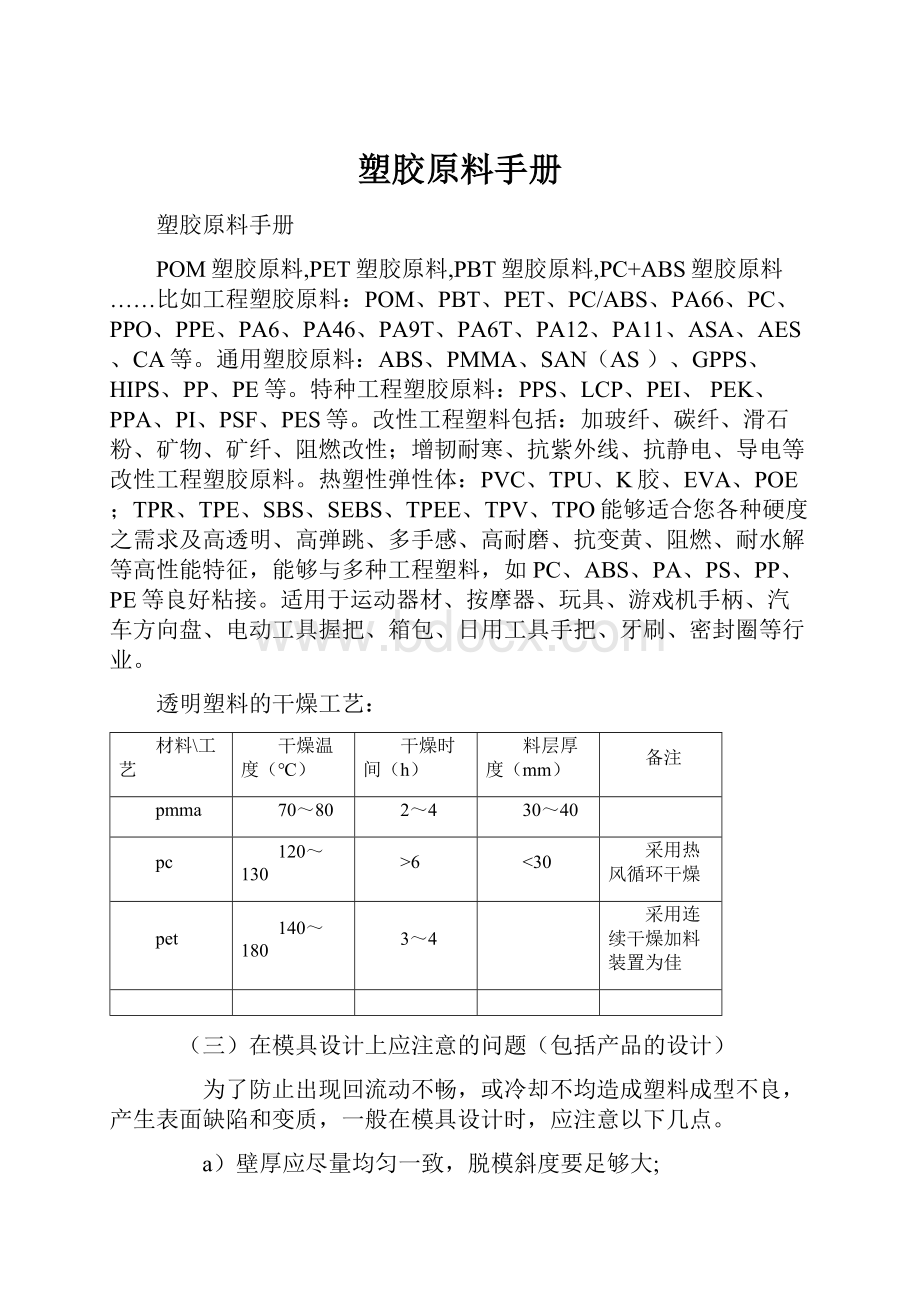

透明塑料的干燥工艺:

材料\工艺

干燥温度(℃)

干燥时间(h)

料层厚度(mm)

备注

pmma

70~80

2~4

30~40

pc

120~130

>6

<30

采用热风循环干燥

pet

140~180

3~4

采用连续干燥加料装置为佳

(三)在模具设计上应注意的问题(包括产品的设计)

为了防止出现回流动不畅,或冷却不均造成塑料成型不良,产生表面缺陷和变质,一般在模具设计时,应注意以下几点。

a)壁厚应尽量均匀一致,脱模斜度要足够大;

b)过渡部分应逐步。

圆滑过渡,防止有尖角。

锐边产生,特别是pc产品一定不要有缺口;

c)浇口。

流道尽可能宽大、粗短,且应根据收缩冷凝过程设置浇口位置,必要时应加冷料井;

d)模具表面应光洁,粗糙度低(最好低于0.8);

e)排气孔。

槽必须足够,以及时排出空气和熔体中的气体;

f)除pet外,壁厚不要太薄,一般不得小于lmm。

(四)注塑工艺方面应注意的问题(包括注塑机的要求)

为了减少内应力和表面质量缺陷,在注塑工艺方面应注意以下几方面的问题。

a)应选用专用螺杆、带单独温控射咀的注塑机;

b)注射温度在塑料树脂不分解的前提下,宜用较高注射湿度;

c)注射压力:

一般较高,以克服熔料粘度大的缺陷,但压力太高会产生内应力造成脱模因难和变形;

d)注射速度:

在满足充模的情况下,一般宜低,最好能采用慢一快一慢多级注射;

e)保压时间和成型周期:

在满足产品充模,不产生凹陷、气泡的情况下;宜尽量短,以尽量减低熔料在机筒停留时间;

f)螺杆转速和背压:

在满足塑化质量的前提下,应尽量低,防止产生解降的可能;

g)模具温度:

制品的冷却好坏,对质量影响极大,所以模温一定要能精确控制其过程,有可能的话,模温宜高一些好。

1)异色点:

与本身颜色不同的杂点或混入树脂中的杂点暴露在表面上。

2)气丝:

由于种种原因,气体在产品表面留下的痕迹与底面颜色不同并发亮,带有流动样。

3)塌坑:

由于材料收缩,使产品局部整体表面下陷。

4)熔接缝:

产品在成型过程中,二股以上的融熔料相汇合的接线,目视及手感都有感觉。

5)缺料:

产品某个部位不饱满。

6)白印:

由于内应力,在产品表面产生与本色不同的白色痕迹。

7)滋边:

(毛刺)由于种种原因,产品非结构部分产生多余的料

8)封堵:

应该通透的地方由于滋边造成不通。

9)断裂:

塑料理局部断开后的缺陷。

10)拉毛:

因摩擦而产生的细皮,附在塑料表面的现象。

11)油丝:

油痕,加种种原因,油污(包括脱模式剂)在产品表面留下的痕迹,使该部位发光并带有流动样。

12)漆点:

涂层厚度比周围涂层厚的部分。

13)垂流:

涂层后由于局部喷异色点:

与本身颜色不同的杂点或混入树脂中的杂点暴露在表面上。

14)气丝:

由于种种原因,气体在产品表面留下的痕迹与底面颜色不同并发亮,带有流动样。

15)塌坑:

由于材料收缩,使产品局部整体表面下陷。

16)熔接缝:

产品在成型过程中,二股以上的融熔料相汇合的接线,目视及手感都有感觉。

17)缺料:

产品某个部位不饱满。

18)白印:

由于内应力,在产品表面产生与本色不同的白色痕迹。

19)滋边:

(毛刺)由于种种原因,产品非结构部分产生多余的料

20)封堵:

应该通透的地方由于滋边造成不通。

21)断裂:

塑料理局部断开后的缺陷。

22)拉毛:

因摩擦而产生的细皮,附在塑料表面的现象。

23)油丝:

油痕,加种种原因,油污(包括脱模式剂)在产品表面留下的痕迹,使该部位发光并带有流动样。

24)漆点:

涂层厚度比周围涂层厚的部分。

25)垂流:

涂层后由于局部喷漆量过大,产生下垂形成条状物。

26)皱皮:

由于涂膜的流平性不良,涂层处产生的皱褶。

27)分界线不清:

一种或两种不同颜色的涂料边界线互相交错。

28)针孔:

由于喷涂产生的气泡破裂,产生的小孔。

29)露底:

该喷没喷的部位称露底。

30)虚喷:

涂膜厚度过薄,可看见基材底色的部位。

漆量过大,产生下垂形成条状物。

31)皱皮:

由于涂膜的流平性不良,涂层处产生的皱褶。

32)分界线不清:

一种或两种不同颜色的涂料边界线互相交错。

33)针孔:

由于喷涂产生的气泡破裂,产生的小孔。

34)露底:

该喷没喷的部位称露底。

虚喷:

涂膜厚度过薄,可看见基材底色的

塑料名称

干燥温度

干燥时间

初期水分

适合水分

热风

除湿

ABS

80℃~

2hr~

0.2~0.4%

0.07%

○

※

PS

70~80℃

1~2hr

0.1~0.2%

0.07%

※

PE

60~80℃

1~2hr

0.1~0.2%

0.07%

※

PP

60~80℃

1~2hr

0.1~0.2%

0.07%

※

PVC

60~70℃

1~2hr

0.1~0.2%

0.07%

※

PMMA

80~90℃

3hr~

0.2~0.4%

0.07%

○

※

PA

80℃~

4~6hr

0.5~2.0%

0.1%

×

※

PC

120~℃

2~4hr

0.1~0.2%

0.02%

○

※

POM

80~℃

2hr~

0.2~0.4%

0.02%

○

※

MPPO

80~100℃

2~4hr

0.1%~

0.02%

○

※

PBT

130℃~

3~42hr

0.2~0.4%

0.02%

○

※

R-PET

130~℃

4~5hr

0.2~0.4%

0.02%

□

※

PPS

130~180℃

1~3hr

0.1~0.2%

0.05%

※

PES

180℃

3hr~

0.4%~

0.05%

×

※

PEEK

150℃

3hr~

0.5%~

0.06%

×

※

注:

※最佳;○可接受;□尽量避免;×不好

料别

适当模温

料筒温度

成型收缩率

射出压力

PA

40~60℃

160~260℃

0.2~0.6%

500~1000kg/cm2

ABS

50~70℃

190~260℃

0.4~0.8%

500~1500kg/cm2

AS

50~70℃

170~290℃

0.2~0.6%

700~1500kg/cm2

PMMA

59~80℃

180~260℃

0.2~0.8%

700~1500kg/cm2

LDPE

35~65℃

140~300℃

1.5~5%

300~1000kg/cm2

HDPE

40~70℃

150~300℃

1.5~5%

300~1500kg/cm2

PP

20~80℃

180~300℃

0.8~2.5%

400~1500kg/cm2

软PVC

50~70℃

150~190℃

1~5%

600~1500kg/cm2

硬PVC

50~70℃

150~190℃

0.1~0.4%

900~1500kg/cm2

EVA

20~55℃

120~200℃

0.7~2%

600~1500kg/cm2

PC

80~120℃

260~320℃

0.6~0.8%

1000~1500kg/cm2

POM

80~120℃

190~240℃

0.6~2%

500~1500kg/cm2

改生PPO

60~100℃

260~280℃

0.7~0.8%

1200~1300kg/cm2

PA

20~90℃

220~285℃

0.6~2%

500~1400kg/cm2

CA

20~80℃

170~265℃

0.2~0.7%

700~900kg/cm2

PSF

90~165℃

330~420℃

0.7%

700~2000kg/cm2

PET

50~150℃

290~315℃

1~2%

700~1400kg/cm2

PBT

60~70℃

230~270℃

0.5~2%

300~1200kg/cm2

■由机床引起的原因及对策

原 因

对 策

1.射出能力不足

机台射出部能力确认

2.射出压力太低

提高压力

3.原料温度低,流动性差

确认加热缸温度及提高射出压力

4.原料供给量不足

增加料量

5.射出速度慢

提高射速

6.射出喷嘴部阻力大

确认孔径及电热能力

7.螺杆进料不良

手动进料

8.原料落下因难

确认清除原料团,降低入料口温度

9.螺杆射出逆流

更新checkring(逆止环)

■由模具引起的原因及对策

原 因

对 策

1.汤口设计不平均

重新计算与修正

2.汤口\流道\浇口设计过小

重新计算及加大尺寸

3.冷料储井阻塞

清除阻塞部位

4.排气不良

追加逃气设计

5.模温低

减少冷却水温、水量

6.成品肉厚太薄

检查排气性或增加肉厚设计

7.热料道阻塞未通

检查电路及温度并检修

8.模具冷却不当

确认水路系统并修改之

■由机床引起的原因及对策

原 因

对 策

1.射速太慢

提高射出速度

2.射压偏低

提高射出压力

3.保压时间不足

增加保压时间

4.原料供应量不足

增加原料供应量

5.原料温度偏高

降低原料加热温度

6.射出喷嘴太长或孔径太小

更换短喷嘴或增大喷嘴孔径

7.射出喷嘴与模具汤口未吻合

重新校正中心度及圆弧度

8.射出喷嘴部温度低

提高喷嘴温度

9.开模太早、冷却不足

增加冷却时间

10.热流道温度低

提高热流道之温度

11.射出时原料产生逆流

螺杆逆止环更换

■由模具引起的原因及对策

原 因

对 策

1.模具温度太高

增加冷却水路或降低水路

2.模具温度不一局部过高

确认水路循环系统或增减

3.汤口或流道细小

重新计算及修改汤口或流道

4.模穴有特别厚肉的部位

增加厚肉部位之流道

5.肉厚设计不均一或不适当

依肉厚比例修正

■由原料引起的原因及对策

原 因

对 策

1.原料流动性太好

修正成型条件配合或变更村质或规格级数

2.原料收缩率太高

4、流道痕(flowmark)

熔融的原料射入模穴后,以进料点为中心,呈现年轮状纹路的现象。

■由机床引起的原因及对策

原 因

对 策

1.原料温度低,流动性不够

提高原料加热温度

2.射出速度慢

提高射出速度

3.射出喷口太长、孔径太小

适当修正孔径、更换合适品

4.保压压力低

提高保压压力

5.保压时间不足

增加保压时间

6.原料供应略不足

略增加计量值

7.刚成型时冷料流入

可以松退来防止冷却出现

8.射出喷口部温度低

检修喷口部电热圈及能力

■由模具引起的原因及对策

原 因

对 策

1.模温偏低

确认后再适提高

2.模具冷却不当

确认整个水路系统再修正

3.冷料储陷设计太小

增大冷料储陷部位

4.脱气不良

增加逃气槽设计或追加pin

5.热浇道温度偏低

适当提高温度

■由原料引起的原因及对策

原 因

对 策

原料本身之流动性差

修正成型条件来配合变更规格级数或材质

5、银线(silverstreak):

成品表面出现随着原料流动方向的银白色线条之状况。

■由机床引起的原因及对策

原 因

对 策

1.射出能力不足

确认射出容量/可塑化能力

2.原料加热温度太高产生热分解

降低原料加热温度

3.射出速度太快产生热分解

降低射出速度

4.射压太高产生热分解

降低射出压力

5.背压不足卷入空气

提高背压

6.原料加热时间太长产生热分解

降低原料加热温度或时间

7.原料加热温度低熔不均

提高原料加热温度

8.螺杆转速太快产生热分解

降低螺杆回转r.p.m值

9.螺杆不洁残留他料所致

徹清除螺杆内异物异质

■由模具引起的原因及对策

原 因

对 策

1.模具温度低

可先行预热模具

2.排气不良不顺

追加顶出梢或逃气槽

3.汤口位置不适当

重新确认与修正

4.汤口、流道、浇口设计太小

重新确认与变大尺寸

5.冷料储陷设计太小

重新确认与变大尺寸

6.肉厚设计不良

重新确认与修正

7.模面残留水份或过多之润滑剂

徹底去除水份\适当润滑剂

■由原料引起的原因及对策

原 因

对 策

1.原料含水份及挥发物质多

以干燥设备预热干燥

2.材料受空气湿度影响混合一起

先预热干燥提高机台背压

6、表面雾状痕(cloudymappearance)、光泽不良(lusterless):

成品光泽面的部分,出现类似云雾状的白色现象。

■由机床引起的原因及对策

原 因

对 策

1.原料熔融程度不均匀、部分过热

增加原料加热时间使之均匀

2.射出喷嘴太冷

检修喷嘴部电热片及提高温度

3.射出喷嘴孔径太小

适当修改孔径或更换合适品

4.射出速度太快或太慢

适当调整射出速度

5.原料过热分解

降低原料加热温度或时间

■由模具引起的原因及对策

原 因

对 策

1.模温过高或过低或不均

检查水路、水温及水量并修正之

2.汤口、流道、浇口过小

重新确认与修改

3.冷料储陷设计过小

重新确认与修改

4.模面附着水份或油质

清洁及擦拭模面及顶出梢

5.排气不良

追加顶出梢或逃气槽

6.离型剂使用过多

减少离型剂之量

■由原料引起的原因及对策

原 因

对 策

1.原料本身含水份或挥发物

预备干燥

2.润滑剂中含挥发物所影响

适当地减少润滑剂使用量

3.不同材料混合造成

更新材料

7、融接线(weldline):

塑料射入模具中,流经流道,面后再会合而成的细线。

■由机床引起的原因及对策

原 因

对 策

1.原料温度偏低\流动性不足

提高原料加热温度

2.射出喷嘴温度太低

检修喷嘴部电热片及提高温度

3.射出压力低

提高射出压力

4.射出速度慢

提高射出速度

■由模具引起的原因及对策

原 因

对 策

1.原料流动距离太长

提高模具温度或增加流道数

2.模具温度太低

提高模具温度

3.汤口位置及数量不当

重新计算与修正

4.汤口、流道、浇口太小

重新计算与修正

5.冷却时间太长

缩短冷却时间

6.排气不良

追加顶出梢或逃气槽

7.离型剂使用太多

以少量多次来改善

■由原料引起的原因及对策

原 因

对 策

1.原料本身含水份或挥发物

预备干燥时间加长

2.原料流动性不良

提高原料温度

3.原料硬化速度快

提高模具温度

4.润滑剂不良或用量过多

适当修正