塑胶模具概念.docx

《塑胶模具概念.docx》由会员分享,可在线阅读,更多相关《塑胶模具概念.docx(26页珍藏版)》请在冰豆网上搜索。

塑胶模具概念

塑料模具根本结构简介

一.概述

塑料模就是利用其特定形状去成型具有一定形状和尺寸的塑料制品的工具.

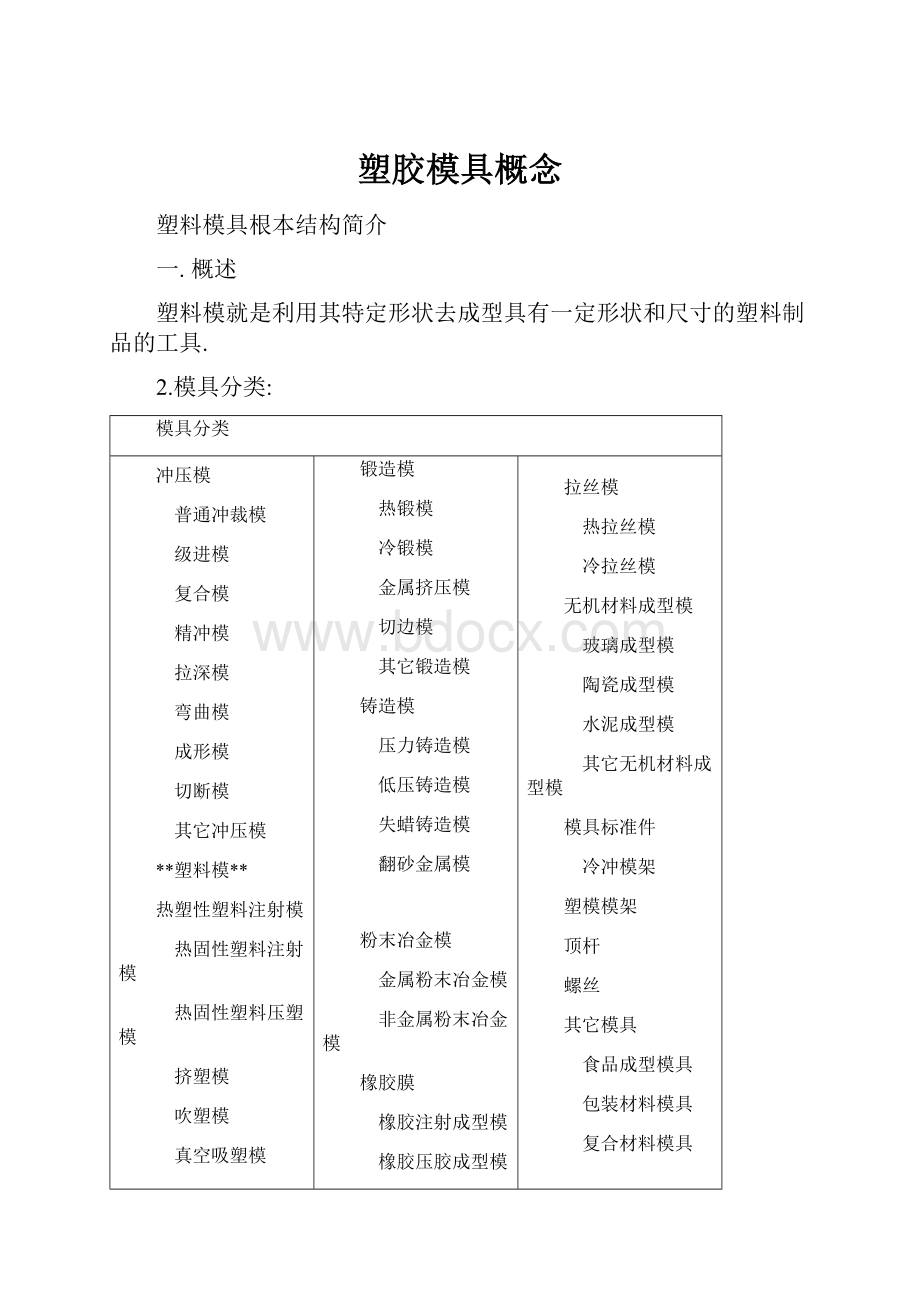

2.模具分类:

模具分类

冲压模

普通冲裁模

级进模

复合模

精冲模

拉深模

弯曲模

成形模

切断模

其它冲压模

**塑料模**

热塑性塑料注射模

热固性塑料注射模

热固性塑料压塑模

挤塑模

吹塑模

真空吸塑模

其它塑料模

锻造模

热锻模

冷锻模

金属挤压模

切边模

其它锻造模

铸造模

压力铸造模

低压铸造模

失蜡铸造模

翻砂金属模

粉末冶金模

金属粉末冶金模

非金属粉末冶金模

橡胶膜

橡胶注射成型模

橡胶压胶成型模

橡胶挤胶成型模

橡胶浇注成型模

橡胶封装成型模

其它橡胶模

拉丝模

热拉丝模

冷拉丝模

无机材料成型模

玻璃成型模

陶瓷成型模

水泥成型模

其它无机材料成型模

模具标准件

冷冲模架

塑模模架

顶杆

螺丝

其它模具

食品成型模具

包装材料模具

复合材料模具

合成纤维模具

其它类未包括的模具

模具加工的一般流程

以上所有模具,在其相应的生产领域中,都有其举足轻重的作用.因为我们个人的精力所限和社会分工的结果,使我们无法逐一去了解和精通每一种类型的模具奥秘,结合塑料中心实际,我们所看到和接触最多的模具便是塑料模,而几乎100%的塑料模具是热塑性塑料注射模.所以下面的内容我们将重点禅述此类模具细节.细分下去,热塑性塑料模具又可分为以下机几种:

标准模具(两板模.三板模.拼合型腔模具,推板脱模模具).迭层模具.热流道模具.冷流道模具和特殊设计模具.

二.塑料与塑料制品

塑料模具是用来生产塑料制品的工具,所以我们在设计制造模具之前.必须对各种常用塑料的特性有充分了解和掌握.才能准确控制模具尺寸与塑料件尺寸与成型条件之间的内在关系.才能设计出优秀的模具,常用热塑性塑料之特性如下:

塑料

特性

缩水率

排气槽深度(mm)

模具设计考前须知

ABS(苯乙烯丁二烯丙烯睛共聚体)

1.非结晶性塑料吸湿性强要充分枯燥

2.流动性中等注意结合线

3.宜用高料温高模温压力较高

0.4--0.5%

0.01—0.03

1.浇注系统阻力要小注意胶口位子大小

2.脱模斜度2∘以上

HIPS(改性聚苯乙烯)

1.吸湿性小不易分解性脆易裂内应力

2.流动性好

0.5%

0.01—0.03

1.壁厚一致圆角

2.脱模斜度2∘以上顶出平衡

3.浇口圆滑行式各异

PC(聚碳酸酯)

1.熔融沾度高须高温高压

2.易应力裂痕

3.较硬易损伤模具

4.不易出现溢料

5.有一定机械强度尺寸稳定耐热透明有自灭性耐燃烧无毒

0.4—0.6%

0.02—0.03

1.高温高压成型

2.充分枯燥

3.分流道内浇口阻力小

4.壁厚一致防止金属镶嵌

PP(聚丙烯)

1.成型性优良

2.易弯曲变形

3.耐冲击机械强度高

1.2—2.0%

0.005—0.03

1.绞链产品浇口设计

2.注意缩孔变形

硬PVC(聚氯乙烯)

1.热稳定性差流动性差

2.成型与分解X围相近停机易分解

3.腐蚀模具(氯气)

4.外观易老化变坏

0.7%

0.01—0.03

1.控制料温

2.分流道内浇口阻力小

3.模具外表处理(镀铬)

POM(聚缩醛)

1.易分解

2.浇口处易出现料痕

3.收缩大易缩孔变形

4.未冷却便可取产品

1.8—2.5%

0.01—0.02

1.分流道内浇口阻力小防料痕与气孔

2.须治具

3.须控制成形条件温度

NYLON(尼龙)

1.沾度低流动性好易溢边

2.收缩率不稳定

3.易沾模

4.熔融前很硬易损伤模具螺杆

1.5—2.5%

0.005—0.02

1.防溢边精度高

2.防止缩孔注意顶出机构

3.注意流綖

PBT(聚对苯二甲酸二丁酯)

1.电气性能佳

2.流动性好有光泽

3.抗油性、抗化学品性能优良。

1.5—2.0%

0.005—0.015

1.模具精度高注意溢边

2.注意控制模温

AS

1.流动性成型性好

2.产品易裂

3.不易溢边

0.4—0.5%

0.02—0.04

1.注意脱模以防裂纹

2.防止侧凹脱模斜度1∘以上

PMMA(聚甲基丙烯酸甲酯)

1.流动性差易产生流痕高压成型

2.光学产品须注意透明度与树脂分解

0.4—0.5%

0.02—0.03

1.脱模斜度尽可能大

2.控制料温模具温度

3.浇道必须利于料流流动

三.典型塑料模胚结构图

模具的几个常用名词:

1.溶注口或水口(sprue)

塑料由此进入模腔内,亦称主流道.溶注口瀙套连接喷嘴与模具,已形成标准件.有些母模板较薄的模具,不须瀙套,直接在模具上钻出溶注口.

2.冷料穴(cold-slugwell)

喷嘴最前端的熔融塑料温度较低,形成冷料渣.在进料口的末端公模仁上开设洞穴,以防止冷料渣进入模腔,造成堵塞流道.减缓料流速度,产品上形成冷料痕结合线.

为了开模时从瀙套内拉出冷凝料,一般在冷料穴末端设置拉料杆(顶针上).

3.分流道(runer)

分流道是主流道的连接局部,是塑料流入模腔的通道,它可在压力损失最小的条件下,将主流道内的塑料以较快的速度送到浇口处,其主要类型有:

圆形.半圆形.矩形.梯形.要求分流道的外表积或侧面积与其截面积的比值为最小.

4.栅门(gates)

亦称浇口,是分流道和型腔之间连接局部,也是浇注系统的最后局部.其作用是使流道内熔融塑料以较快速度进入模腔.型腔充满后浇口能很快冷却封闭,防止型腔内未冷却料回流.其类型.位置.形状.多种多样.主要有:

盘形.扇形.环形.点状.侧进胶.直接进胶.潜伏进胶.

5.排气槽(vent)

当模具完全闭合时,模腔与浇道内充满空气.注射时必须将空气排出模具以外,否那么将产生烧焦,填充不满,毛边,气泡,银线等不良.排气槽的形式,大小.深度因材料和模具结构不同而异(如上表),其方法主要有:

分模面排气法,顶针排气法,镶件排气法,水路排气法,真空排气法.

6.顶出系统(Ejectiondevice)

是将产品从模具上脱出之装置,亦称脱模机构.是模具的重要组成局部,其形式和推出方式因产品形状,结构和塑料特性有关,其零件有顶针,推板,顶出块,斜梢,司筒,油缸或气缸,齿轮等,它与模仁之间是间隙配合,外表积尽可能大,设在不影响外观和功能处,注意脱模平衡.

7.模穴模仁(Moldcavity)

模穴是在模板上挖框,,以便埋入模仁,主要是节省材料和加工方便方面考虑.有些分模面断差大的模具母模侧,会不挖模穴直接在模板上加工产品局部.模仁主要指模具的产品局部,其精度,材质要求比模胚局部要高,其形状,形式对不同的模具有不同的要求,为整套模具最重要局部.

8.模具钢(MoldSteel)

一套模具外观看似乎都是一样的钢铁,其实它的各部位因要求不同必须使用不同之材质,模具钢之选择对模具寿命,加工性,精度等影响很大.模具钢材料因模具之构造塑料产品要求不同而异.选材要求主要如下:

1.采购容易

2.机械加工性优良

3.耐磨,耐腐蚀,耐热性好

4.组织细密一致,无针孔等内部缺陷

5.适合热处理变形小

6.经济,降低本钱又能满足使用要求

9.温控系统〔temperaturecontrol〕

一般模具,通常以常温的水来冷却,其温度控制藉水的流量调节,流动性好的低融点材料大都以此方法成形。

但有时为了缩短成形周期,须将水再加以冷却。

小型成型品的射出时间,保压时间都短,成形周期取决于冷却时间,此种成形为了提高效率,经常也以冷水冷却,但用冷水冷却时,大气中的水分会凝聚于成形空间外表,造成成型品缺陷,须加以注意。

成形高融点材料或肉厚较厚,流动距离长的成型品,为了防止充填缺乏或应变的发生,有时对水管通温水。

成形低融点成形材料时,成形面积大或大型成型品时,也会将模具加热,此时用热水或热油,或用加热器来控制模具温度。

模具温度较高时,需考虑模具滑动部位的间隙,防止模具因热膨胀而作动不良。

一般中融点成形材料,有时因成型品的质量或流动性而使用加热方式来控制模具温度,为了使材料固化为最终温度均匀化,使用局部加热方式,防止残留应变。

以上所述,模具的温度控制是利用冷却或加热的方式来调整的。

温度控制的必要性

在射出成形中,射出于模具内之熔融材料温度,一般在150~350℃之间,但由于模具之温度一般在40~120℃之间,所以成形材料所带来的热量会逐渐使模具温度升高。

另一方面,由于加热缸之喷嘴与模具之注道衬套直接接触,喷嘴处之温度高于模具温度,亦会使模具温度上升。

假使不设法将多余之热量带走,那么模具温度必然继续上升,而影响成型品的冷却固化。

相反地,假设从模具中带走太多的热量,使模具温度下降,亦会影响成型品的质量。

故不管在生产性或成型品的质量上,模具的温度控制是有其必要性的。

兹分述如下:

1.就成形性与成形效率而言

模具温度高时,成形空间内熔融材料的流动性改善,可促进充填。

但就成形效率(成形周期)而言,模具温度宜适度减低,如此,可缩短材料冷却固化的时间,提高成形效率。

2.就成型品的物性而言

通常熔融材料充填成形空间时,模具温度低的话,材料会迅速固化,此时为了充填,需要很大的成形压力,因此,固化之际,施加于成型品的一部份压力残留于内部,成为所谓的残留应力。

对于PC或变性PPO之类硬质材料,此残留应力大到某种程度以上时,会发生应力龟裂现象或造成成型品变形。

PA或POM等结晶性塑料之结晶化度与结晶化状态显著取决于其冷却速度,冷却速度愈慢时,所得结果愈好。

由上可知,模具温度高,虽不利于成形效率,但却常有利于成型品的品质。

3.就防止成型品变形而言

成型品肉厚大时,假设冷却不充分的话,那么其外表发生收缩下陷,即使肉厚适当,假设冷却方法不良,成型品各局部的冷却速度不同的话,那么会因热收缩而引起翘曲、扭曲等变形,因而需使模具各局部均匀冷却。

冷却回路的配置,取决于成型品之形状、成形空间内的温度分布与浇口位置等。

常用的方法有钻孔法、沟槽法、隔板法、套管法、间接法等

无流道模具

无流道模具是将注道,流道加热或保持在熔融状态,使流道系统内之材料,保持在流动状态下,在每次射出成型完型毕后,使流道系统乃残留于模具内,只取出成型品,故称无流道模具。

无流道模具由于不必将流道部取出,故有以下优点:

(1)可节省不必要之废料部,可节省材料。

(2)缩短材料往流道系统充填的时间,减短成形机关闭模具的作动行程,同时也省去流道取出之时间,故可缩短成型周期。

(3)流道不必取出,浇口自动别离,可全自动成型操作。

无流道模有上述之优点,但有其限制。

1.有熔融状态易热分解,成形温度X围小的材料不适用此类模具,但有充分之设计,可使用。

2.无流道模具通常构造较复杂,温度控制装置相当,生产量不多时,不合算。

无流道模具之种类,大体可分为:

1.延长喷嘴方式;2滞液式喷嘴方式;

绝热流道方式,3.加热流道方式。

前二个方式之无流道模具一次只能成形一件成型品,除非使用多喷嘴成型机,后二个方式那么一次可成型多个形品。

模具与成型设备之关系

模具要生产,必须架设在相应的成型设备上才能发挥其作用.所以从广义上讲,模具也是成型机的一个组成局部.两者之间相辅相成,互为关联.在模具设计中必须了解此模具生产中适用机台之相关规格.才能设计出符合要求之模具:

1.注射机型号与生产厂商

2.最大注射量

3.最大锁模力

4.喷嘴球面半径与喷嘴孔径

5.定位孔直径

6.顶杆间距坐标

7.闭合高度(最大最小)

8.注塑机能配合的脱模方式

9.注塑机开模行程与开距

10.其它相关要求

模具设计规X表

客

户

公司名称

地址

交货地点

产

品

品名

材质

收缩率

颜色

透明,不透明,色名

成品单重

克

成品投影面积

成

型

机

成型机厂商

形式

立式,卧式,直角式,转盘式,偏心式,双(多)色式

射出量

克

合模力

吨

托模孔间距

标准

顶杆直径

毫米

装模高度

毫米(最大,最小)

定位环孔孔径

毫米

喷嘴孔径

毫米

喷嘴端R

毫米

模

具

构

造

模具构造形式

二板式,三板式,二次分模,无流道,特殊构造

模穴

1,2,4,8,16

分模面

单分模面,复杂分模面

顶出

顶针,剥料板,司筒,气(油)缸,斜梢,滑块,复合式,二次顶出

流道

一般,绝热,加热,圆形,U形,梯形,方形,半圆形

喷嘴

一般,加长,绝热,内部加热

浇口

侧状,潜状,点状,扇形,凸状

侧凹

斜梢,滑块,油缸

冷却或加热

冷冻水,模温机

回位

强迫,弹簧,油缸,拉杆,其它

其

他

资

料

特殊加工

放电,线割,电铸,压铸,电镀,蚀纹,雕刻

模具主要材质

718.NAK80.P20.SKD11.SKD61.S55C.

热处理

淬火,回火,退火,氮化,碳化,调质

实物(样品)

图面(图档)

2D.3D

试模

T1T2T3

模具尺寸

长X宽X厚

模具重量

公斤

模具价格

本钱价.商品价

模具寿命

1万,10万,30万,50万,100万

模具设计检查表

考前须知

品质

模具材质,硬度,精度,构造,是否符合要求

产品

1.塑料的流动,收缩,结合线,裂纹,脱模斜度,流痕等关系产品外观事项

2.在产品功能,外形等容许X围内尽量简化加工

3.收缩率计算是否得当,是否会变化

成型机

1.注射量,射出压力,合模力是否充分

2.模具能否正确安装于成型机上

3.产品从成型机上取出是否顺利

4.成型机喷嘴与模具定位环瀙套是否能正确接触

5.顶出系统是否正常

分模线

1.位置是否适当,是否容易长毛边,开模时是否沾模

2.是否对模具加工,产品外观有影响

顶出机构

1.顶出方式对产品是否适宜

2.位置是否理想,数目是否适宜,脱模是否平衡

3.剥料板是否易卡住模心

温度控制

1.温控器能量是否充分

2.冷却回路的大小,位置,数量是否适宜

3.冷却介质是否适宜

侧凹处理

1.方法是否适宜

2.侧向机构是否会与顶出,回位机构干预

流道浇口

1.形状是否合理

2.位置,大小是否适宜

3.主流道,横流道尺寸,形状是否适宜

装配图

1.模具大小,强度是否适当

2.模具各相关零件配置是否适宜

3.装备图的绘制是否明确适宜

4.各零件是否注明装配位置

5.必要零件是否全部记入

6.必要的规格栏,标题栏是否明确标明

零件图

1.零件号,名称,数量是否正确记入

2.必要时是否使用标准品或市购品

3.配合公差,外表精度,粗糙度是否明确标示

4.精度要求高的局部是否考虑再修正之可能

5.是否有不必要之过剩精度要求

6.模具钢材的选用是否适合零件的机能

7.是否以注明热处理,外表处理与外表特殊加工之要求

8.模仁与基准是否已标明

9.各零件之加工方法是否已注明

图纸表示

1.现场作业者是否能看懂图面的标示

2.图面是否重复或有欠充分

尺寸

1.现场作业者是否无须再作计算

2.文字,数字,尺寸,标注位置是否明确适宜

加工考虑

加工考虑

1.检讨加工方法是否适合模具结构

2.是否可能而且容易,如可能但加工极难,可否变更设计

3.特殊加工与工程指令是否充分

4.对加工与装配之基准是否已标示

5.是否考虑热处理等加工引起的变形

模具检查表

检查部位

项目

检查部位

项目

产品局部

1.外表质量

2.钳工修正

3.合模面

4.斜度

5.肉厚

6.形状

侧凹

1.滑动配合

2.滑动行程

3.定位装置

4.斜梢与斜梢孔配合

流道

1.尺寸形状

2.外表光洁

冷却系统

1.水压试验

2.位置大小数量

注道

1.与喷嘴接触

2.孔径

温控器

1.与模具的嵌合

2.位置数量能量

3.绝缘电阻试验

浇口

长宽深

分模面

1.外表加工

2.间隙配合

导柱

1.与导套配合间隙

2.配合有效长度

模胚

1.外观

2.托模孔径与孔距

顶出机构

1.动作情形

2.顶出行程

3.顶针配合间隙

4.回针配合间隙

其它

1.模具标记与基准

2.吊环孔

3.各部定位块

4.图面要求的其它事项

常见产品缺陷分析

1.毛边:

项目

原因

原因分析

解决方式

1

射出机合模力缺乏,或单向受力

填充时射出压力大于合模力,造成溢胶

调整射出条件

2

射出压力,射出量太大

过分饱和填充

调整射出条件

3

模具合模不严密,或有杂物

模具制造偏差间隙太大

重新合模

4

模具分模面有下陷或塌角

异物压制或磨损

补焊或降面

5

滑块或斜梢未完全回位

顶出系统卡死,回不到底,压异物

实配活动部位,去除异物,更换弹簧

6

塑料温度过高

调机不当

降低加热温度至适宜温度

7

模板变形弯曲

模具强度不够;超过使用寿命

校正,研磨,更换模板

8

流动性大的塑料

1.小间隙下易溢胶

2.排气槽溢胶

1.改用正确的塑料料

2.根据不同塑料设定不同深度的排气槽

10

产品投影面积超过注塑机所允许的塑制面积

机台按排不当

调换吨数大的机台

2.缩水:

项目

原因

原因分析

解决方式

1

射出压力缺乏,产品填充缺乏

调机不当

调整射出条件

2

产品肉厚不均

设计不当,内应力产生

尽量按设计原那么更改设计

3

产品肉太厚

设计不当,难于泠却

1.更改设计

2.辅助射出成型

4

模具泠却不均

1.模具水路分布不均

2.水路调节不均或接错

1.更改设计

2.按水路图运水

5

3.气泡

项目

原因

原因分析

解决方式

1

原料含水份,溶剂或易挥发物

塑料未充分枯燥

烘干充分

2

塑料温度太高或变热时间太长,已降聚或分解

调机不当

降温,保温

3

注射压力太小

调机不当

适当加压

4

注射柱塞退回太早

调机不当

保压

5

模具温度太低

塑料温度降太快

模具加到适宜温度

6

注射速度太快

调机不当

温度,速度,压力三要素调整

7

在料筒加料端混入空气

熔胶中混入空气

余料射空,下料均匀

4.凹痕

项目

原因

原因分析

解决方式

1

流道浇口太小

料流速度太快

浇口适当加大

2

塑件太厚或厚薄县殊

收缩后产品产生内应力

更改设计

3

浇口位置不适当

料流不顺畅

移到肉厚适当处

4

注射与保压时间太短

调机不当

调整射出条件

5

加料量不够

调机不当

调整射出条件

6

料筒温度太高

调机不当

调整射出条件

7

注射压力太小

调机不当

调整射出条件

8

注射速度太慢

调机不当

调整射出条件

9

模面受损

外力受伤

修模整理

5.溶接痕

项目

原因

原因分析

解决方式

1

塑料温度太低

调机不当

调整射出条件

2

浇口太多

模具设计不当

取消局部浇口,或移位

3

脱模剂过量

作业不当

加强模具抛光,尽量不用脱模剂

4

注射速度太慢

调机不当

调整射出条件

5

模具温度太低

调机不当

模具加温至适当温度

6

注射压力太小

调机不当

适当加压

7

模具排气不良

模具加工不良

在适当位置加开排气槽

6.脱皮分层

项目

原因

原因分析

解决方式

1

不同塑料混杂

来料不良

用料纯粹

2

同一塑料不同级别查相混

来料不良

杜绝混料

3

塑化不均

调机不当

螺竿转速,温度调整

4

混入异物

来料不良

用料纯粹

7.外表波绞

项目

原因

原因分析

解决方式

1

料筒温度太低。

调机不当

调整射出条件

2

注射压力小。

调机不当

调整射出条件

3

模具温度低。

。

调机不当

调整射出条件

4

注射速度慢。

调机不当

调整射出条件

5

流道浇口太小。

模具设计加工不当

改大

8.黑点与条绞

项目

原因

原因分析

解决方式

1

塑料已分解

调机不当,温度过高

调整射出条件

2

塑料碎层卡入注射柱塞和料筒之间。

磨擦产生黑纹

清洗料杆

3

喷嘴与模具主流道吻合不良、产生混料,并在每次注射时常入模腔。

模具加工设计不良或变形

修整机器喷嘴或模具唧嘴

4

模具无排气孔

模具加工不良

加开排气槽

9.银丝、斑绞

项目

原因

原因分析

解决方式

1

塑料温度太高

调机不当

降温

2

原料含水量太高

枯燥缺乏

烘干

3

注射压力太低

调机不当

加压至适宜

4

流道浇口太小

流速过快

加大

5

树脂中有低挥发物

原料不纯

来料检验

10.变形

项目

原因

原因分析

解决方式

1

冷却时间不够

内应力产生

调整泠却时间

2

模具温度太高

产品泠却慢

降温

3

塑件厚薄悬殊

内应力产生

更改设计

4

塑件顶杆位置不当,受力不均

受力不均

顶出平衡,更改顶出系统

5

模具温度前后不均

内应力产生

调整运水

6

浇口局部过分地填充

内应力产生

调整射出速度

11.裂绞

4

顶杆截面积太小或数量不够

顶出力太大

更改顶出系统

5

嵌件未预热或温度不够

热膨胀系数不均

预热

6

斜度不够

脱模阻力大

公模抛光,斜度尽可能大

12.强度下降

项目

原因

原因分析

解决方式

1

塑料分解或降解

调机不当

降温

2

成型温度太低

调机不当

调高

3

熔接不良

调机不当

进浇口变更,模温调整

4

塑料回用次数太多

塑胶机械隙性能降低

旧料回收次数控制

5

塑料潮湿

水分过多影响原有性能

烘干

6

浇口位置不当(如在受弯曲力处)

内应力产生

更换进胶位置

8

塑料混入杂物

不相溶

来料检验

9

围浇嵌件周围塑料厚度不够

太薄降低强度

更改设计

10

模具温度太低

产品泠却速度太快

模具恒温

13.脱件困难

项目

原因

原因分析

解决方式

1

模具光洁度不够

脱模阻力太大

抛光

2

模具斜度不够

产品收缩后包紧力太大

加大脱模斜度,抛光

3

模具镶件处缝隙太大

产生毛边

修模

4

成型周期太短或太长

太软或太泠固

调整成型条件

5

模蕊无进气孔

真空吸附

顶针镶件须有适当间隙

6

模具温度不适宜

造成产品泠却时间不稳

模具恒温

7

注射压力太大,时间太长

造成产品过饱和

调整成型条件

8

模具外表划伤或刻痕

易形成倒扣

补焊或抛光

9

顶出装置结构不良

不平衡

改进

14.主流道粘模

项目

原因

原因分析

解决方式

1