运控实验.docx

《运控实验.docx》由会员分享,可在线阅读,更多相关《运控实验.docx(30页珍藏版)》请在冰豆网上搜索。

运控实验

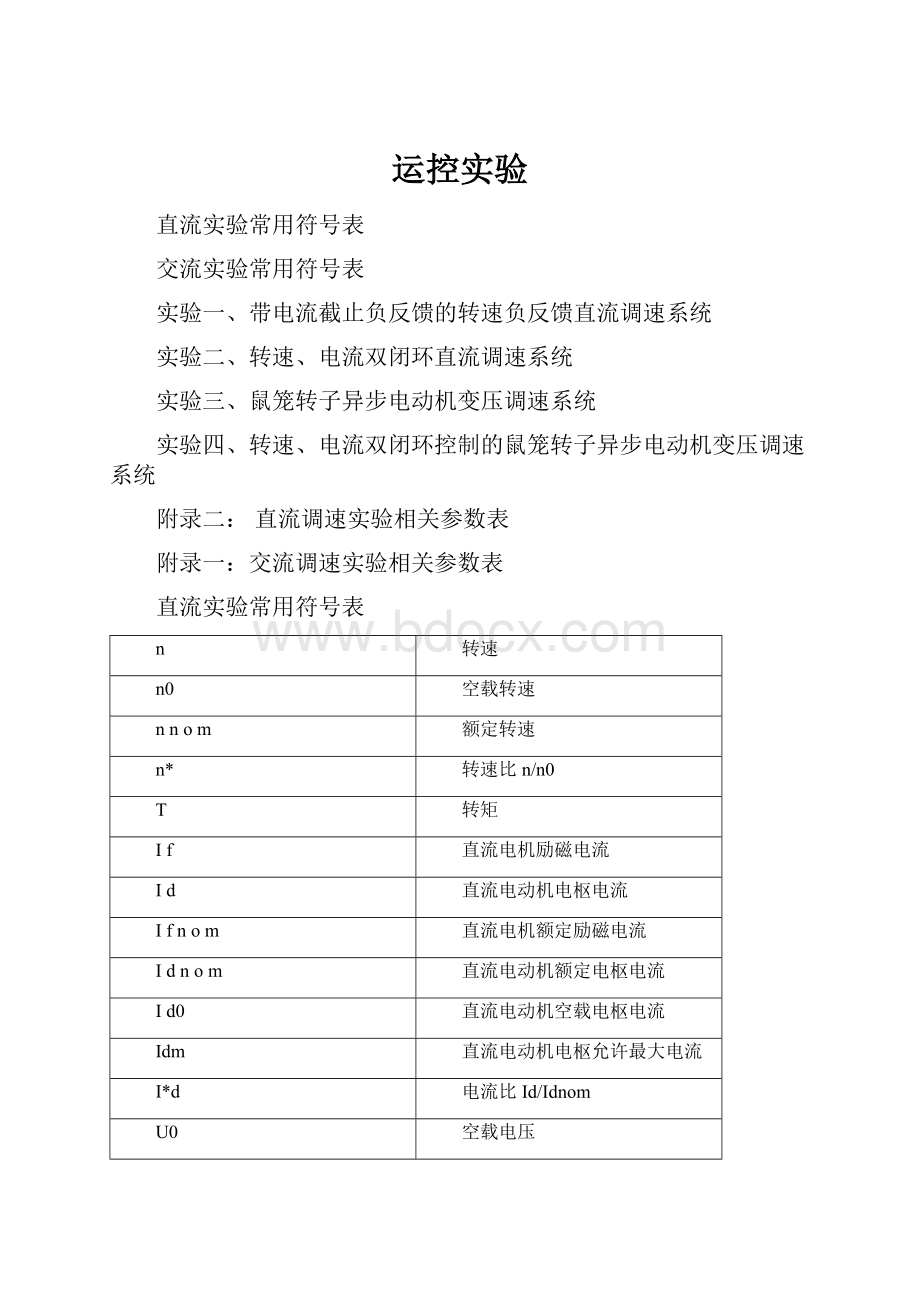

直流实验常用符号表

交流实验常用符号表

实验一、带电流截止负反馈的转速负反馈直流调速系统

实验二、转速、电流双闭环直流调速系统

实验三、鼠笼转子异步电动机变压调速系统

实验四、转速、电流双闭环控制的鼠笼转子异步电动机变压调速系统

附录二:

直流调速实验相关参数表

附录一:

交流调速实验相关参数表

直流实验常用符号表

n

转速

n0

空载转速

nnom

额定转速

n*

转速比n/n0

T

转矩

If

直流电机励磁电流

Id

直流电动机电枢电流

Ifnom

直流电机额定励磁电流

Idnom

直流电动机额定电枢电流

Id0

直流电动机空载电枢电流

Idm

直流电动机电枢允许最大电流

I*d

电流比Id/Idnom

U0

空载电压

Ud

直流电动机电枢端电压

Unom

额定电压

P0

空载功率

Pnom

额定功率

U*n

转速给定电压

Un

转速反馈电压

U*nm

转速给定最大电压

U*i

电流给定电压

Ui

电流反馈电压

U*im

电流给定最大电压

Ucom

比较电压

U*ic

环流给定电压

U*vm

电压给顶最大电压

Uct

触发挂箱输入电压

α

转速反馈系数

β

电流反馈系数

γ

电压反馈系数

Ф

磁通

Ce

电动势常数

n

转速

n0

空载转速

nnom

额定转速

n*

转速比n/n0

S

转差率S=(n0-n)/n0

Te

负载转矩

T*e

转矩比T*e=Te/TGm

TGnom

交流异步电机额定负载转距

TGm

交流异步电机最大负载转距

TGb

堵转转距

T*eb

堵转转矩比T*eb=TGb/TGm

Is

交流异步电机定子电流

ISnom

交流异步电机定子额定电流

USnom

交流异步电机定子额定电压

Pnom

额定功率

U*n

转速给定电压

Un

转速反馈电压

U*nm

转速给定最大电压

U*i

电流给定电压

Ui

电流反馈电压

U*im

电流给定最大电压

U*vm

电压给定最大电压

Uct

触发挂箱输入电压

α

转速反馈系数

β

电流反馈系数

γ

电压反馈系数

βmin

最小逆变角

βmax

最大逆变角

交流实验常用符号表

实验一开环直流调速系统实验

一、实验目的

1.熟悉开环直流调速系统的组成及其主要组成单元的原理与作用。

2.学习调速系统单元及系统调试的基本方法及其注意事项。

3.分析、研究开环直流调速系统的静特性及其特点。

二、实验内容

1.调速系统的单元调试及系统静态参数的整定。

2.直流电动机开环系统的静态特性测试。

3.分析、研究开环直流调速系统的静特性及其特点。

4.开环直流调速系统的静特性测试。

三、实验设备与仪器

1.综合实验台主体(主控箱)及其主控电路、转速变换(DD02)、同步变压器(DD05)、负载控制器单元(DD07)等单元以及平波电抗器。

2.可控硅主电路挂箱(DSM01)

3.触发电路挂箱Ⅱ(DST02)——DT04。

4.给定单元挂箱(DSG01)——DG01单元

5.直流电动机+磁粉制动器+旋转编码器机组。

6.慢扫描双踪示波器、数字万用表等测试仪器。

四、实验电路的组成

系统的组成框图如图1-1所示,接线电路见附图1-1。

主要由“DG01”、“DA01”、“DT04”、“DSM01”、“DD02”、“DD06”等基本环节组成。

该系统简单实用,在要求不高的场合常见采用。

图1-1开环直流调速系统的组成

五、实验步骤与方法

(一)实验电路连接、检查及调试。

1.本实验系统所使用的单元环节,其中“触发器单元GT1(DT04)”和“可控硅主电路(DSM01)”的调试要点和方法见《触发电路挂箱(DST02)使用说明》和《可控硅主电路挂箱(DSM01)使用说明》。

“给定及给定积分器(DG01)”见《给定单元挂箱(DSG01)使用说明》,

2.按附图1-1连接系统。

“工作模式选择”开关置“直流调速”档;给定单元(DG01)的极性开关S1、阶跃开关S2拨向上方,并调整正、负给定电位器使输出为0。

3.经实验指导教师检查认可后,打开钥匙开关(电源控制与故障指示(CTD)单元,检查各指示灯状态,确认无异常后开始以下步骤。

4.闭合控制回路(电源控制与故障指示(CTD)面板控制电路按钮ON),保持主电路分断。

并将励磁电源整定至额定励磁电流;负载控制器模式选择为“恒转矩”模式,负载给定为零;旋动正、负给定电位器,经极性开关切换,依次使给定U*n=±0.5、±2V,检查转速调节器ASR的比例特性;取给定U*n=±2V,电容Cn=2μF,用万用表测量ASR的输出,同时整定所要求的限幅值。

5.检查并调整“触发器单元GT1”和“直流调速系统主电路”,整定触发零位:

用双踪示波器检查“双路晶闸管移相触发器”是否工作正常及主电路接线的正确与否;触发电路和主电路正常后,微调“DT04”单元的偏置电位器,使U*n=0时,触发角α=90°(整定零位)。

6.控制电路状态正常后,将正、负给定电位器重新调至0,将阶跃开关拨向上方,极性开关拨向下方(为什么?

)。

(二)直流电动机的开环机械特性测试

1.负载给定为零,保持转速负反馈,使电流截止负反馈为断开状态,转速调节器ASR重新接成1:

1的比例状态,检查无误后,闭合主电路。

注意:

“开环系统”或“无电流截止负反馈”的“单闭环系统”,不得阶跃起动,实验中只能缓慢改变给定电压和电机转速(为什么?

)。

2.缓慢增大给定电压U*n,使电动机转速逐渐上升,用双踪示波器观察整流装置输出电压Ud,看波形是否正常、连续可调。

当电动机电枢电压达到额定值Ud=Udnom,记录并保持此时的转速给定U*nnom不变,调节负载给定,使电动机电枢电流Id在Id0~Idm(Idm≤1.5Idnom)间分别读取五级负载电流Id和转速n录于表1-1;减小给定并恒定于1/2U*nnom,调节负载给定,在Id0~Idm(Idm≤1.5Idnom)之间分别读取电流Id和转速n等五组数据录于表1-1。

3.计算转速比n*=n/n0和电流比I*d=Id/Idnom,也录于表1-1。

4.依次(

、

)绘制高、低速两条机械特性曲线n=f(Id)于图1-2中。

表1-1开环机械特性实验数据

U*n(V)

U*nnom=

1/2U*nnom=

Id(A)

Id0

Id1

Idnom

Id2

Idm

Id0

Id1

Idnom

Id2

Idm

I*d

n(r∕min)

n*

额定参数

Pnom=KW;Unom=V;Idnom=A;nnom=r∕min

图1-2直流电动机的开环机械特性与转速负反馈系统的闭环静特性

开环机械特性:

高速闭环静特性:

有静差系统

高速

低速

低速无静差系统

高速

低速

(三)开环直流调速系统

1.逐步减小给定电位器至0,待电机停止后关闭主电路;按附图1-1恢复转速负反馈(接线端子Un由接地改为转速负反馈输入,注意反馈极性,确保负反馈无误,但仍不接电流截止负反馈;RC阻容箱取Rn=kpR0(kp为转速调节器ASR的放大倍数,以系统稳定运行为限,尽量取大些,或实验前设计、计算得出)、短接电容Cn。

负载给定置0,检查无误后闭合主电路。

2.缓慢增大给定U*n,使电机转速逐渐上升,当给定电压达到U*n=-6V时保持恒定(即取U*n=U*nm=-6V),调整(减小)转速反馈系数直至n=nnom,同时用万用表测量反馈电压Unnom以完成转速反馈系数的整定,并计算转速反馈系数α(α=Unm/nnom)录于表1-2。

3.调节负载给定,在Id0~Idm(Idm≤1.5Idnom)之间分别读取电枢电流Id和转速n等五组数据录于表1-2;置负载至为0,减小给定并恒定于1/2U*nm,调节负载给定,在Id0~Idm(Idm≤1.5Idnom)之间分别读取电流Id和转速n五组数据录于表1-2。

4.逐步减小给定至0,侍电机停止后关闭主电路;将负载减小至0。

5.计算转速比n*=n/n0、电流比I*d=Id/Inom,也录于表1-2。

6.于图1-2中,依次(

、

)绘制高、低速两条静特性曲线n=f(Id)。

I*d

n(r∕min)

n*

特性

β=β2>β1Ucom=UVS1>UVS2

β=β1、Ucom=UVS1>UVS2

Id(A)

I*d

n(r∕min)

n*

β1=Uci1/Idnom=β2=Uci2/Idnom=RGnom=

7.实验完毕,将阶跃开关拨向下方,待电机停转后,依次分断主电路、控制电路和总电源开关。

六、思考题

1.简述本实验工作原理。

2.开环调速系统的机械特性的特点是什么?

怎样提高其硬度?

实验二转速反馈闭环直流调速系统

一、实验目的

1.熟悉“转速闭环直流调速系统”的组成及其工作原理。

2.熟悉“转速闭环直流调速系统”及其主要单元环节的调试。

3.分析、研究“转速闭环直流调速系统”的静特性及其特点。

4.分析、研究“转速双闭环直流调速系统”在突加给定起动过渡过程曲线和系统在突加、突卸负载时的抗扰性以及参数对系统动态性能的影响。

二、实验内容

1.系统的单元调试及静态参数的整定。

2.“转速环直流调速系统”的静特性测试。

3.“转速闭环直流调速系统”突加给定起动过渡过程研究。

三、实验设备与仪器

1.综合实验台主体(主控箱)及其主控电路、转速变换电路(DD02)、电流检测及变换电路(DD06)、同步变压器(DD05)、负载控制器单元(DD07)等以及、平波电抗器(DD11)。

2.可控硅主电路挂箱(DSM01)和触发电路挂箱Ⅱ(DST02)——DT04。

3.给定单元挂箱(DSG01)——DG01

4.调节器挂箱Ⅰ(DSA01)——DA01、DA02、DA03。

5.直流电动机+磁粉制动器+旋转编码器机组。

6.慢扫描双踪示波器、数字万用表等测试仪器

7.微机及打印机(存储、演示、打印实验波形,可无,但相应内容省略)。

图2-1转速闭环直流调速系统组成

四、实验电路的组成

“转速闭环系统”是不可逆直流调速中,应用最基本的典型实例,也是各种可逆和不可逆的直流调速系统的基本组成部分,系统的组成框图如图2-1所示,接线电路见附图1-2。

主要由“DG01”、“DA01”、“DT04”、“DSM01”、转速变换器(DD02)等基本环节组成。

五、实验步骤与方法

(一)实验路的连接与检查。

1.本实验系统所使用的单元环节,与实验一基本相同,只是增加了一个“转速调节器ASR(DA01)”单元以组成转速环,其调试要点和方法见《调节器挂箱Ⅰ(DSA01)使用说明》。

2.按附图1-2连接系统。

负载模式选择为恒转矩模式,负载给定为0;确保各给定和反馈极性正确合理,反馈系数α、β调至最大;“工作模式我把”置“直流调速”档。

3.调节器ASR、ACR接成1:

1的比例状态(Rn=Ri=R0=40kΩ);正、负给定置0V;切断转速和电流负反馈(转速和电流调节器接线端子Un和Ui的反馈输入改为接地)。

4.经实验指导教师检查认可后,打开总电源(左下面板),检查各指示灯状态,确认无异常后开始以下步骤。

(二)静态参数的整定

1.主要单元环节的检查、调整及其参数整定

1)闭合控制电路(电源控制与故障指示(CTD)控制电路按钮ON),主电路保持分断,将给定单元的阶跃开关S2拨向上方;依次使正、负给定U*n=±0.5、±2V,测量ASR、ACR的输入、输出,检查比例特性;取U*n=±2V,Cn=Ci=2μF,用万用表分别测量ASR、ACR的输出并整定其限幅。

2).检查并调整“触发器单元GT1”和“直流调速系统主电路”,整定触发零位:

用双踪示波器检查“双路晶闸管移相触发器”斜率、相位、双窄脉冲输出;检查主电路接线,确认触发电路和主电路正常后,整定系统零位,即微调“DT04”单元的偏置电位器,使U*n=0时,触发角α=90°。

2.转速外环静态参数整定

1)闭合控制电路,将励磁电流整定至额定值,恢复“转速闭环直流调速系统”(即恢复ASR的给定输入引自给定单元的阶跃输出端U*n1,ACR的输入U*i引自ASR的输出),将ASR接成PI调节器(取Rn=R0=40kΩ、Cn=2μF)。

经检查无误后闭合主电路。

2)给定单元的极性开关S1拨向上方,逐步增加给定使U*n=U*nm=+6V,电机升速至某值稳定后。

调节(减小)转速反馈直至n=nnom,以完成转速反馈系数α=U*nm/nnom的整定,并锁定之。

3)减小给定U*n至0,电机停止后切除主电路。

负载给定为零。

(三)转速闭环直流调速系统的静特性研究

“转速闭环直流调速系统”的调节器是PI调节器,是无静差系统。

理论上,无静差系统的静特性是一条平行于横坐标的直线,即偏差ΔUn=U*n-Un=0。

实际并非尽然,存在误差,即ΔUn≠0,故静特性也不是一条平行于横坐标的直线。

因此,有必要测试其静特性,并分析产生偏差的原因。

1.按实验前设计、计算之阻、容(Rn、Cn、Ri、Ci),设定DA01、DA03两个单元的参数,检查无误后闭合主电路。

2.增大给定并恒定至U*n=U*nm=+6V、n=nnom;稳定后,调节负载给定,电枢电流在Id0~Idm之间分别读取电流Id和转速n五组数据录于表2-1;负载给定为零,减小给定并恒定于1/2U*n,调节负载给定,在Id0~Idm之间分别读取电流Id和转速n五组数据录于表2-1。

表2-1转速闭环系统静特性实验数据

U*n(V)

U*n=

1/2U*n=

Id(A)

Id0

Idm=

Id0

Idm=

n(r/min)

3.减小给定电压U*n至0,电机停止后,切除主电路。

4.根据表2-1数据分别绘制高、低速两条静特性n=f(Id)于图2-2。

5.分析双闭环系统静特性的特点,并与实验一“带电流截止负反馈的转速负反馈直流调速系统”及其实验结果进行比较,得出相应结论。

图2-2转速、电流双闭环直流调速系统的静特性

高速

低速

(四)转速闭环直流调速系统突加负载时的抗扰性研究

1.接好双踪示波器准备观察电流Id和转速n的过渡过程曲线;闭合主电路,阶跃起动到给定转速直至稳定运行。

2.设定负载在恒转矩模式下为额定转矩,模式选择在2档与恒转矩档之间切换可实现负载的突加和突卸,反复切换(适当保持时间间隔),由双踪示波器观察突加和突卸负载时的电流和转速的过渡过程曲线并临模于图2-4。

图2-4突加和突卸负载时的过渡过程曲线

3.分析、讨论图2-4的过渡过程曲线,得出正确结论。

4*.通过左下面板的微机接口电路(DD01),接好微机系统,演示、存储、打印相应过渡过程曲线,供撰写实验报告和分析、研究系统动态性能。

(未配置微机时可采用“存储示波器”,或将此项内容省略。

)

5.实验完毕,将阶跃开关S2拨向下方,待电机停转后,依次切除主电路、控制电路和总电源。

六、思考题

1.闭环对于系统的静态和动态各有什么作用?

2.转速闭环对负载扰动和电网电压波动有否调节能力?

3.转速闭环系统,在稳定运行的状态下,其转速反馈线突然断开,系统各发生什么变化?

为什么?

实验三鼠笼转子异步电动机开环变压调速系统

一、实验目的

1.熟悉“鼠笼转子异步电动机开环变压调速系统”的组成。

2.了解实验系统主要组成单元的作用及其基本调试方法与注意事项。

3.熟悉“鼠笼转子异步电动机”的开环机械特性及其实验测定方法。

4.熟悉“鼠笼转子异步电动机变压调速系统”的起、制动控制。

二、实验内容

1.“鼠笼转子异步电动机变压调速系统”的电路连接及静态参数整定。

2.“鼠笼转子异步电动机”的开环机械特性测试。

3.“鼠笼转子异步电动机变压调速系统”的起、制动控制。

4.分析、讨论“给定积分器”在“鼠笼转子异步电动机变压调速系统”中的作用。

三、实验设备与仪器

1.综合实验系统主体(主控制箱)及其主控电路、转速变换、电流检测电路等单元以及负载控制器单元、

2.可控硅主电路挂箱(DSM01)“I组晶闸管”单元

3.触发电路挂箱II(DST02)——DT04单元GTI或GTII

4.给定单元挂箱(DSG01)——DG01单元

5.鼠笼转子异步电动机+磁粉制动器+旋转编码器机组。

6.慢扫描双踪示波器、数字万用表等测试仪器。

7.微机及打印机(存储、演示、打印实验波形,可无,但相应实验内容省略)。

四、实验电路的组成

“鼠笼转子异步电动机开环变压调速系统”是较简单的交流变压调速系统,但由于不存在转速和电流闭环,动、静态特性都很差,并无实际应用,此处仅作为基本实验内容而予以分析、讨论。

系统的组成如图1-1所示,接线电路见附图2-1。

如图1-1所示,系统主要由“DG01”、“DT04”、“DSM01”和转速变换(DD02)、电流检测等基本单元以及主控电路、鼠笼转子异步电动机+磁粉制动器+旋转编码器机组等组成。

图1-1鼠笼转子异步电动机变压调速系统框图

五、实验方法与步骤

(一)实验电路连接、检查及静态参数整定。

1.分别按DSM01、DT02、DSG01各挂箱使用说明中相应环节的调试方法和要点,检查、调试各单元环节,直至满足要求。

本系统中“给定及给定积分器(GIR)”单元的输出务必取U*n2,且积分斜率十分重要,斜率小则制动时间太长,斜率大则引起冲击电流过大。

调试中应予注意。

该参数出厂前已经整定。

注:

该步骤由实验室老师先行完成为宜。

2.按照附图2-1连接系统(注:

挂件之间有信号连接时需要共信号地),并认真检查直至正确无误;“状态切换”置“交流调速”档,将给定单元(DG01)的极性开关S1和阶跃开关S2拨向上方,并且设置正、负给定为0;负载控制器单元(DD07)负载模式选择为恒转矩模式,负载给定调为0;经实验指导教师检查确认后,闭合系统总电源,检查各指示灯状态,确认无异常后开始以下步骤。

注意:

主控面板显示的电压值为隔离变压器相电压,选择3档(即显示电压为220V)时,电机定子应采用星形连接!

3.闭合控制电路(左下面板控制按钮ON),用“慢扫描双踪示波器”检查“触发单元(DT04GTI)”的零位,是否满U*n2=0时,α=150°,并检查G1~G6各相脉冲是否对称。

4.闭合主电路(按下主电路按钮ON),缓慢增加给定U*n2以起动电动机直至空载转速n=n0,同时观察运行情况,若有异常,立即按急停按钮中断实验;读取任一相定子电压(即右上面板主电路数字显示,或用万用表测量任一相定子电压),直至US=USnom读取此时之给定即最大给定压U*nm录于表1-1并保持之,(为何应同时满足转速n=n0、定子电压US=USnom?

)。

5.增大负载给定,直至电机的转速n=nnom=1400转/分,读取此时的负载转矩Tenom,录于表1-1。

最后缓慢减少给定至0V,待电机停止后,减小负载至0。

表1-1鼠笼转子异步电动机开环变压调速系统主要静态参数

给定(V)

负载转矩(N.m)

原始数据(按电机名牌录入)

U*nm

Tenom

Pnom(W)

nnom

(rpm)

USnom(V)

ISnom(A)

(二)开环机械特性测试

1.缓慢增大给定至U*n=U*nm、n=n0保持之;负载选择为恒转矩模式,逐步增大Te给定,获取异步特性上的一个特殊点(需反复调试),读取此时之负载转矩Te=TGm。

录于表1-2;缓慢减小给定至0,待电机停止后,减小负载给定至0。

2.缓慢增大给定至U*n=U*nm、n=n0,并保持之;逐步增大负载给定,使负载转矩在“0-TGnom-TGm”之间,分别读取五级转速n和转矩TG,并计算相应的转差率S=(n0-n)/n0和转矩比T*e=Te/TGm,且录于表1-2。

Te略大于TGm后,注意观察转速n和转矩Te的变化,并读取堵转时的转矩TGb以及计算堵转转矩比T*eb=TGb/TGm也录于表1-2;最后缓慢减少给定至0,待电机停止后减小负载转矩给定至0。

3.缓慢增大给定U*n至约(1/2)U*nm,(n=n0’=?

);重复步骤2,读取五组数据n’Te’、TG’b,并计算S’、T*G、T*Gb也录于表1-2。

4.减小给定至0,待电机停止后切断主电路,同时将负载给定至0。

5.按表1-2数据分别绘制高、低给定时的两条机械特性S=f(T*G)于

表1-2鼠笼转子异步电动机开环机械特性实验数据(恒转矩负载)

U*n

U*n=U*nm

U*n=(1/2)U*nm

Te

(N.m)

0

TG1

TGnom

TG3

TGm

TGb

0

TG1

TGnom

TG3

TGm

TGb

T*e

n

(r/min)

n0

(S0)

n1

(S1)

nnom

(Snom)

n3

(S3)

nm

(Sm)

0

n0’

(S0’)

n1’(S1’)

n2’

(S2’)

n3’(S3’)

nm’

(Sm’)

0

S

图1-2交流异步电动机的开环机械特性(恒转矩负载)

①固有特性②人工特性

图1-2中,此即异步电动机的“固有特性”和“人工特性”。

此外,还可取(2/3)U*nm、(1/3)U*nm或更多个给定,依次绘制多条“人工特性”。

另,如果选用发电机作为负载,根据交流异步电动机的机械特性n=f(Te),由于其电磁转矩Te不是定子电流Is的线性函数,不能如同直流电动机那样,直接用n=f(Is)代替。

如何检测电磁转矩Te,是测试机械特性的关键。

为此,建议并推证以下方法:

图1-3交流异步电动机-负载发电机组

交流异步电动机-负载发电机组按图1-3接线。

不难得出交流电动机M的输出机械功率PM和负载发电机G的电磁功率PG分别为:

PM∝Te·n(1-