预案汇总2#炉.docx

《预案汇总2#炉.docx》由会员分享,可在线阅读,更多相关《预案汇总2#炉.docx(29页珍藏版)》请在冰豆网上搜索。

预案汇总2#炉

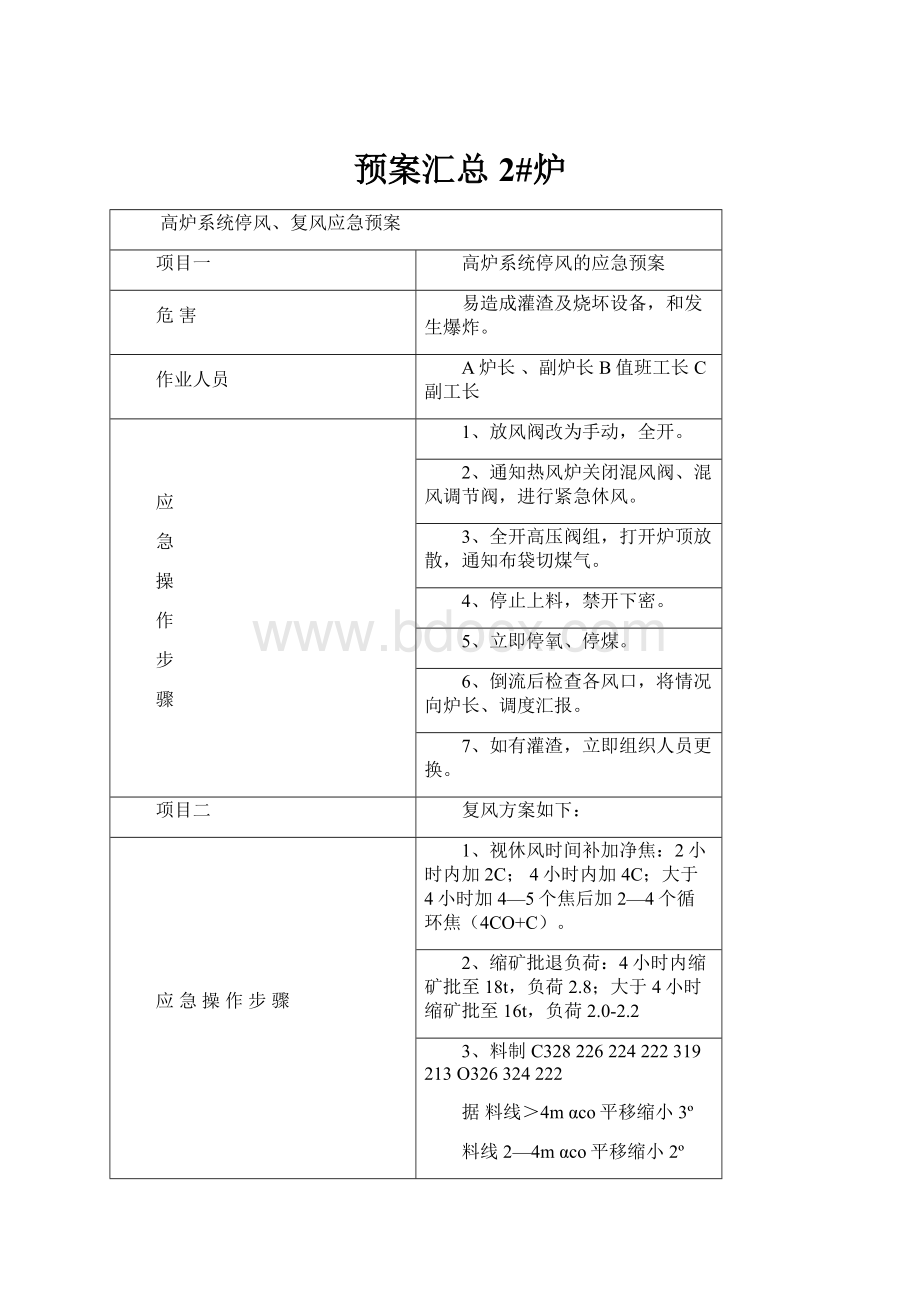

高炉系统停风、复风应急预案

项目一

高炉系统停风的应急预案

危害

易造成灌渣及烧坏设备,和发生爆炸。

作业人员

A炉长、副炉长B值班工长C副工长

应

急

操

作

步

骤

1、放风阀改为手动,全开。

2、通知热风炉关闭混风阀、混风调节阀,进行紧急休风。

3、全开高压阀组,打开炉顶放散,通知布袋切煤气。

4、停止上料,禁开下密。

5、立即停氧、停煤。

6、倒流后检查各风口,将情况向炉长、调度汇报。

7、如有灌渣,立即组织人员更换。

项目二

复风方案如下:

应急操作步骤

1、视休风时间补加净焦:

2小时内加2C;4小时内加4C;大于4小时加4—5个焦后加2—4个循环焦(4CO+C)。

2、缩矿批退负荷:

4小时内缩矿批至18t,负荷2.8;大于4小时缩矿批至16t,负荷2.0-2.2

3、料制C328226224222319213O326324222

据料线>4mαco平移缩小3º

料线2—4mαco平移缩小2º

4、视加风情况,压量关系适应,炉温充沛,逐步扩矿批,捅风口,上负荷。

见表:

压力风量矿批焦批负荷煤量氧量综合负荷批数

2202000167.02.28002.285

2302000-2050177.02.42002.425

2502050-2100187.02.57502.4010

260-2702100-2150197.02.71602.5010

280-2902150-2200207.02.85820002.5620

2150-2200217.03.0830002.6910

290-3002250-2300227.03.141040002.7510

300-3102300-2350237.03.281455002.7520

运行1-2个班后,压量关系适应,炉温充沛,圆周工作均匀,十字测温边缘80-120℃,中心温度≥300℃时,逐步加矿批,焦批不动,每隔1-2个周期加500㎏,加至24t时停止,综合负荷选定2.78-2.80。

5、氧煤恢复依据:

压量关系适应,下料均匀顺畅,风口工作均匀、活跃,炉温充沛。

风量等于全风作业80%时,先恢复喷煤,后视煤量、压量关系、炉温,再开氧,每次增加量≤1000m3∕h,结合煤量和风口前理论燃烧温度。

6、抓炉前操作,确保铁后30分钟打开铁口,铁口来风喷吹2-3分钟堵口。

7、抓炉后筛份,控制各仓流量(焦8—10㎏,矿10—12㎏),确保净料入炉。

项目三

信息处置:

操作步骤

1、当班工长除立即采取措施、启动预案外,还应通知到炉长、调度室、各岗位班长、机修主管。

2、若灌渣或检修,由副炉长通知全员参加抢修或检修。

要求20分钟内赶到现场。

高炉系统突然停煤应急预案

危害

调节不及时可能造成炉凉

作业人员

A炉长、副炉长B值班工长C副工长

应急操作步骤

1、停煤后,立即停氧。

停煤半小时以内,立即加净焦2批,C=8000kg。

2、停煤超过半小时,退至全焦冶炼,负荷(比综合负荷低5-10%),同时风量控制到正常风量的95%,控制好压差,同时缩矿批至20t,焦批不动,控制料速不大于正常料速,减少热量支出,保证炉况顺行。

3、若停煤超过一小时仍不能喷煤时(倒空压),要再加净焦2批,风量控制到正常风量的90%,相应再缩小矿批至18t,控制料速,保炉温不下行。

(负荷2.25,运行至少30批料)

4、超过两小时仍不能喷煤,并不能确定短时间内恢复喷煤时,集中加净焦4批,同时退负荷至2.0,运行至少15批,视喷煤状况进行负荷调整。

联系生产指挥中心能否休风,允许休风时立即休风堵风口;不允许休风时加二批净焦,并减风到正常风量的80%,相应再缩小矿批至16t,控制料速,确保炉温不下行,C=8000Kg。

5、4小时仍不能恢复喷煤时,请示上级领导、生产指挥中心能否立即休风。

6、正常喷煤后风量恢复要考虑料速与热量的匹配,不可加风过快。

负荷恢复可分两步到位,在第一个负荷料运行15-20批后开始加煤,并再次上负荷至正常生产时的水平。

加煤时,同步恢复富氧操作,应递次增加(勤计算理论燃烧温度在2280-2300℃之间),不应一步到位。

防止过急操作,造成炉况不顺。

确保物理热≥1480℃,渣碱1.05-1.10。

7、2h以上的停煤,变动时要考虑热制度,造渣制度,装料制度完全适合全焦冶炼时的冶炼规律。

8、附加焦、全焦负荷料下达后的炉温走势要判断准确,及时调煤,避免热返,造成炉况不顺。

9、煤量、氧量恢复同步进行,执行氧、煤恢复预案。

10、立即通知看水班长、炉长、机修主管,要求20分钟赶到现场。

高炉系统限氧、停氧操作预案

危害

影响煤粉燃烧。

作业人员

A炉长、副炉长B值班工长C副工长

项目一

高炉限氧应急预案

应

急

操

作

步

骤

1、根据减少的氧气量减少煤量,保证理论燃烧温度2260—2280,和煤粉燃烧率。

2、根据减少的煤量适量退负荷,保证综合负荷比限氧前低5%。

项目二

高炉停氧应急预案

1关闭快速切断阀及流量、压力调节阀。

2、煤比按100kg控制,并退负荷,综合负荷低5—10%,2小时以上缩矿批1000一2000kg。

高炉系统无计划休风、恢复应急预案

危害

处理不及时造成炉凉、炉缸冻结。

作业人员

A炉长、副炉长B值班工长C副工长

项目一

休风时间2h——4h

应

急

操

作

步

骤

1、分开堵风口4个;加净焦4个。

2、缩矿批至18000㎏,负荷退至2.7以下。

4、料制C328226224222319213O326324222

5、具备引煤气条件及时引煤气。

6、视加风情况,压量关系适应,炉温充沛,逐步扩矿批至21000㎏,

运行一个周期后视情恢复风量、矿批、负荷。

7、根据矿批调整γ角,确保布料圈数。

8、捅风口,依据炉温充沛,压量关系适应,下料顺畅,压力≥200kpa,风量>2000m3/h时捅第1个风口,后每间隔两炉铁捅1个风口,剩1个风口运行1个班后,视情再捅。

9、加强炉前操作,按需放铁适喷吹铁口。

项目二

休风时间4h—16h

应

急

操

作

步

骤

1、据料面情况分开堵风口5--6个;加净焦4个。

据料线>4mαco平移缩小3º

料线2—4mαco平移缩小2º

2、缩矿批至16000㎏,每5批加循环焦2个(上两个循环)负荷≤2.4。

需配加锰矿请示生产厂长批准。

3、料制C328226224222319213O426424

4、具备引煤气条件及时引煤气,风温920—980℃。

5、视加风情况,压量关系适应,炉温充沛,逐步扩矿批至21000㎏,风压>250KPa时,调料制为C328226224222319213O326324222

运行一个周期后视情恢复风量、矿批(矿批≤23t)、负荷。

6、根据矿批调整γ角,确保布料圈数。

7、据压量关系,风量>2100m3/h,适时喷煤,提风温(计算理论燃烧温度2280℃±20℃),风量≥2250m3/h,煤量≥10t/h时,开始富氧2000m3/h,后视压量关系、炉温、料速、喷煤量,逐步加O2至5000m3/h,每次加O2不超过500m3/h。

8、捅风口,炉温充沛,压量关系适应,下料顺畅,压力≥200KPa,风量>2000m3/h时,铁后捅第1个风口,后据炉况每间隔1炉铁捅1个风口,剩1个风口间隔1个班后,视情再捅。

9、加强炉前操作,按需放铁(确保铁后30分钟开口),及时出净渣铁。

高炉连续塌料操作预案

危害

调节不及时易造成炉凉及炉缸冻结事故

作业人员

A炉长、副炉长B值班工长C副工长

应急操作步骤

大幅减风,减至能制止塌料的程度

1、控制富氧量,适当降低煤量,控制压差低于正常水平。

2、临时缩矿批至16t—20t,减轻负荷至2.0—2.5

3、料制疏导边缘:

C328226224222319213O426424

4、严重时加净焦2—3批,C=8000kg,改善透气性,提供热量,稳定气流。

5、查明原因,对症处理:

(1)炉热,减风温30—50℃。

(2)炉凉,减风量至正常风量的80%。

(3)渣碱高,上调酸性料配比2-3%。

(4)粉末多,加强筛分。

(5)原燃料质量差,降低冶强,使料柱透气性与风量、风压相适应。

(6)炉身结厚或结瘤,降低冶强,加锰矿或萤石洗炉或炸瘤。

(7)冷却器漏水,查明原因,果断断水或处理,并视漏水情况加2-3批净焦。

6、若炉况进一步恶化,有灌渣危险时,改全焦冶炼,负荷2.0—2.4,加净焦4批,后加循环焦3—5个,焦批8t,并指定专人看守风口防止涌渣烧坏风口。

7、加强出铁工作,尽量出尽渣铁。

8、若造成管道形成,出铁后放风坐料,休风堵4-5个风口,回风压力要低于放风前压力,确保下料顺畅。

9、只有在炉况转顺,塌料完全消除时,逐步恢复风量,调整负荷、风温、煤量,风量≥2250m3/min运行20-30批后,恢复装料制度

高炉炉凉操作预案

危害

调节不及时会导致恶性悬料,炉墙结瘤,风口灌渣,废品以及炉缸冻结。

作业人员

A炉长、副炉长B值班工长C副工长

应急操作步骤

1、查明原因。

2、炉凉初期,物理热<1480℃,提高风温,增加喷煤量,减少风量,控制料速。

风温有余地时,加30-50℃,每次20℃间隔20-30min,煤量低于上限时,加煤1-2t/h,每次500-1000kg/h,间隔30分钟,同时适当控制氧量1000-1500m3/h。

3、炉凉因素是长期的,进一步减轻焦炭负荷,焦炭负荷2.4—2.5,集中加净焦4批,C=8000kg提高炉温。

4、已凉,视炉况恶化程度,加净焦4-10批C=8000kg,停止喷煤,并减轻焦碳负荷至2.0-2.2。

(运行批数>15批)

5、减风至风口不灌渣的程度,并保持下料顺畅,避免悬料、灌渣而被迫休风。

6、勤放渣、铁,出净凉渣铁。

7、只有炉温明显回升时,物理热≥1450℃时,恢复负荷至2.6;

物理热≥1460℃时,恢复负荷至2.7;

物理热≥1480℃时,恢复负荷至2.8;

才允许恢复风量,焦炭负荷。

高炉冷却水突然降低或停水的应急预案

危害

烧坏冷却设备

作业人员

A炉长副炉长B值班工长副工长C看水工

项目一

高炉冷却水突然降低

应

急

操

作

步

骤

1、冷却水压降低,应立即采取紧急措施,并通知调度、动力水泵房调查原因。

22、风口带水量保持正常水量1/2时,可立即减风到高炉允许的最小值,联系铁水罐出铁后休风,将进水总阀门关死,以防突然来水炸坏冷却壁。

3、冷却水有一定压力,但风口带水量不足1/3时,立即休风。

关所有冷却壁的进水阀门,最大可能地保证风口不断水,若休风风口灌渣,要及时组织处理。

4、待事故处理冷却水压回升时,缓慢开启风口的进水阀门,保汽化过程无巨喷,汽化时间>5分钟。

待蒸汽逐渐消失后完全开启进水阀门。

5、待完全正常供水后要系统检查断水冷却壁是否有漏水或堵塞现象。

漏水冷却壁必须断水处理,漏水风口套进行更换。

6、事故处理完毕,检查一切正常,可请示调度恢复送风。

项目二

高炉突然停水,柴油泵启动不起时:

操作步骤

1、正常生产的高炉突然断水,无论是在出铁前还是在出铁后,都要立即休风,按高炉操作程序进行。

2、立即查找事故原因。

3、休风后将来水就近阀门关闭,防止来水后冷却器件因迅速汽化压力增高而爆炸,损坏冷却设备甚至伤人,必须派专人监视来水情况。

4、停风后尽快检查风口情况,发现灌渣、涌渣等情况时,立即组织处理。

5、待事故处理冷却水压回升时,缓慢开启断水冷却壁的进水阀门,保汽化过程无巨喷,汽化时间>5分钟。

待蒸汽逐渐消失后完全开启进水阀门。

6、待完全正常供水后要系统检查断水冷却壁是否有漏水或堵塞现象。

漏水冷却壁必须断水处理,漏水风口套进行更换。

7、事故处理完毕,检查一切正常,可请示调度恢复送风。

信息处置

立即通知调度、炉长、看水大班长、所有看水工,要求20分钟内赶到现场。

高炉原料理化指标变化操作预案

危害

处理不及时造成炉况失常。

作业人员

A炉长、副炉长B值班工长C副工长

应

急

操

作

步

骤

1.焦炭灰分>13.2%时,每超0.2%,焦比增加0.4%,即加焦30㎏/批。

2.烧结矿FeO≥11.5%时,每增加1%,增加焦比1.5%,即加焦100㎏/批。

3.烧结矿<6.3mm比例>4%时(连续两个样)缩矿批2%,矿批23t,比例>6%时,缩矿批4%~5%(矿批22.5t~22t)。

4.烧结矿>16mm比例≤60%时(连续两个样)缩矿批2%(矿批23t)连续两个样≤57%时,缩矿批4%~5%(矿批22.5t~22t)可参考(矿批=风量/min的1.1%)。

5.s负荷升高:

s负荷≥4.7时,风温有余地可加30~50℃,煤比≤135㎏/tFe时可加煤1t/h,s负荷≥4.9,退负荷即加焦100㎏/批

6.综合入炉品位58±1%,焦比±2%,风温、煤比到位后,可退负荷加焦150㎏/批.。

7.焦炭的水分10±2%,焦比±2%,风温、煤比到位后,可退负荷加焦150~200㎏/批.。

高炉系统风口烧穿的应急预案

危害性

1、大量灼热的焦炭和熔融的渣铁从风口喷出,容易烧坏设备和人身受到伤害。

2、如果发生在铁口部位,将烧毁泥炮和开口机,使事故扩大,损失增加。

3、如果减风不及时,还会烧坏风口二套。

作业人员

A炉长、副炉长B值班工长、副工长C看水工D炉前班长

应急操作步骤

1、风口一旦烧穿,立即休风。

因风口烧穿后,风管前端没有依托,必将掉下,不及时休风将有大量赤热焦炭喷出,烧毁其他设施,造成更大的损失。

2、休风后清理并更换烧坏的风口及直吹管。

高炉系统直吹管烧穿应急预案

危害性

1、大量灼热的焦炭和熔融的渣、铁从风口喷出,容易烧坏设备和人身受到伤害。

2、如果发生在铁口部位,将烧毁泥炮和开口机,使事故扩大,损失增加。

3、如果减风不及时,还会烧坏风口二套。

作业人员

A炉长、副炉长B值班工长、副工长C看水工D炉前班长

应急操作步骤

1、发现直吹管局部区域烧红,可以采用淋水,加氮气的方式短期维护,有机会休风更换。

2、发现直吹管接触面跑风、直吹管裂缝跑风严重发红应及时更换。

3、由于直吹管拉杆断,直吹管与风口接触面跑风严重,有少量煤气和火焰串出,可以大幅度减风,控制事故扩大,并且及时更换拉丝。

更换拉丝后仍无法恢复原状,待出铁后休风重新调整。

4、直吹管由于前端跑风,导致喇叭口烧穿,焦炭及渣铁涌出,立即打水,靠近重要设备立即休风处理。

注意事项

1、加强直吹管的安装质量,各接触面要严实。

2、加强看水工的责任心,勤检查风口,注意喷枪位置。

3、加强炉前操作,确保渣铁出净,禁止焖炮等。

信息沟通

除立即采取措施外,还应通知炉长、看水班长、看水副班长、炉前大班长。

高炉系统冷却壁漏水应急预案

危害

1.冷却壁漏水引起炉温的降低,发现不及时形成炉凉事故。

2.冷却壁向炉内大量漏水,高温气化产生大量的氢气形成爆炸。

3.冷却壁断水,没有采取相应的措施,导致冷却壁烧坏,炉壳烧穿。

4.冷却壁漏水,损坏高炉内衬,容易引起炉况不顺,影响高炉寿命。

作业人员

A炉长、副炉长B值班工长C看水

应急操作步骤

1.认真检测冷却壁的水温差,按规定进行控制,严禁长期高水温差操作。

2.加强对水质、水压的管理,保证合理的流速,热流强度。

3.高炉内衬损坏严重时应及时喷补或压浆修补,保护冷却壁。

4.冷却壁一旦漏水,应果断截断进水管:

炉腹以上区域断水后要及时堵死冷却壁进出水管,外喷水冷却,待有计划休风时安装铜冷却棒(1/2m2安装1个)。

5.冷却壁漏水发现不及时,导致炉壳烧穿,立即休风补焊,采用外喷水冷却。

6.冷却壁向炉内漏水,必然引起炉温下行,应根据漏水程度加净焦补充热量,避免事故发生。

信息处置

发现问题及时启动预案,并通知到炉长、看水班长、专业组、安全员。

高炉系统炉腰、炉腹、风口带炉皮烧穿应急预案

危害

炉皮烧穿会使大量的高温焦炭和炉料喷出,造成着火或烧坏围管、送风装置、供排水管等设施,甚至造成人员伤亡等。

作业人员

A炉长、副炉长B值班工长C副工长

应急操作步骤

1.发现炉皮发红、开裂、跑煤气,应立即加外喷水冷却,严防灼热焦炭及炉料喷出,造成着火及烧坏设施、装置、人员伤害。

2.发现喷料要立即减风、放风或休风,直至不喷焦炭为止。

3.炉壳裂缝扩展或局部炉壳掀开,有大量焦炭喷出,要立即休风,按短期休风处理。

4.利用休风机会加强炉壳的焊补维护工作。

5、成立特护组,制定具体措施。

信息沟通

除立即采取措施外,并应通知炉长、各工房班长、机修主管、专业组。

高炉雨天操作预案

危害

调节不及时会导致悬料,崩料,炉凉。

作业人员

A炉长、副炉长B值班工长C副工长

应急操作步骤

1、狠抓筛份,确保炉温。

2、全风操作,保证热压330—335KPa,压差控制<145KPa,顶压185KPa,风温1100℃(固定),氧气上限6000m3/h。

3、煤量上限22000㎏,大于时可适当退负荷,退负荷时加焦批,确保炉温。

4、炉温基础,物理热≥1490℃,【Si】>0.45,料速15(±1)批/2h。

5、密切关注炉顶温度<100℃时,应补充热量等各类手段确保煤气系统正常运行,必要时减风、减氧。

6、各工长应观察焦炭水分变化,及时补足水分焦(注意调整焦炭γ角度)。

7、当班工长极力协调铁水罐,保证出净渣铁,外围影响及时联系调度主任解决。

高炉系统分配器堵塞应急预案

危害

处理不及时会导致炉凉、热制度失常。

作业人员

A炉长、副炉长B值班工长C副工长

应急操作步骤

1、抓紧时间,适退负荷,确保炉温。

2、发现煤枪有3支以上堵塞,经反吹仍不能彻底解决,且轮流堵塞时,应清楚判断分配器内有杂物,应立即启动清理分配器预案,有计划进行清理,预案的执行应保险,保证不减风,炉温不下行。

3、每次清理时间定为60—90min

4、清理时间确定后,开始每5批料加净焦1个〈每小时按8—9批料计算应加净焦3车〉,矿批、焦批不动,不减风。

5、待第一个净焦运行20批后,停煤清理,确保90min内清完送煤。

(停煤时同时停氧)。

6、送煤后可根据炉温逐步加煤(同时视煤量情况开氧气),送煤定为初始6000㎏.

7、清理前准备工作:

要求机修主管、看水班长、当班副工长必须到位,并准备所用扳手、螺丝等工具备件。

8、煤量6000㎏时,开氧1700m3/h,每半小时视运行状况,加煤2000Kg(不开氧)。

煤量8000Kg时开O22000m3/h

1小时后12000KgO23500m3/h

1.5小时后14000KgO25000m3/h

2小时后,煤量、氧气量恢复正常水平。

吃落地矿操作预案

危害

造成炉况失常

作业人员

A炉长、副炉长B工长副工长

操作步骤

1、加强炉后筛份管理,控制流量≤10kg/s,并勤观察烧结矿变化,及时调剂。

2、烧结矿粒度<6.3mm,比例>5%时,缩矿批4%(矿批23.6t);

烧结矿粒度>16mm,比例<57%时,缩矿批6%—8%(矿批23t—22t);可参考矿批=风量/min的1%。

3、全风操作,保证热风压力320—325kpa,压差≤145kpa,风温≥1050℃,氧气上限6000m3/h。

4、确保炉温,物理热≥1480℃,【si】≥0.5,料速16批/2h,班料批≤66批,煤量上限18t/h,可适当退负荷,综合负荷≤2.7,炉渣碱度1.0—1.05.

5、料制疏导边缘C328.5226.5224.5222.5320。

5213

O326.5324.5222.5

6、加强炉前操作,极力协调铁水罐,保证出净渣铁,适喷吹铁口。

7、密切关注各参数变化,及时启动预案。

低料线操作预案

危害

易造成炉凉

作业人员

A炉长B副炉长C工长、副工长

操作步骤

1、料线>2m,减风10—20kpa,αco平移缩小1º,加焦批200kg(上至正常料线)。

2、料线>3m,减风20—30kpa,αco平移缩小2º,加净焦1—2批,C=8000kg,并适当退负荷,综合负荷≤2.7。

3、料线>4m,维持正常风量的70%,αco平移缩小3º,加净焦2—3批,C=8000kg,并适当退负荷,综合负荷≤2.5。

4、料线恢复正常后,各角度逐步到原角度,依据炉温适当恢复风量。

5、密切注意炉顶温度,压量关系,及炉温走势。

高炉悬料操作预案

作业人员

A炉长B副炉长C工长、副工长

操作步骤

1、按压差调整顶压和风量,力求自行崩落。

2.停煤停氧,并相应减轻焦炭负荷,可临时改全焦冶炼。

3.炉温高时可撤100℃或更多的风温。

4、以上措施无效时,联系风机房放风坐料:

(1)坐料必须在铁后进行;

(2)坐料前与风机房、TRT、煤气系统、调度室联系;

(3)料线赶到1.2m以上,关炉顶打水,顶温大于150℃;

(4)调压阀组操作改为手动;

高炉两个大放散都打不开的休风应急预案

危害

高炉不能安全放风休风,强制放风休风将导致煤气火从风口扑出甚至风口灌渣,造成人员烧伤、设备损坏。

作业人员

A炉长、副炉长B值班工长C副工长

应急操作步骤

1、减风到最小,同时降低炉顶压力,关闭重力除尘器遮断阀,打开重力除尘放散阀放散煤气。

2、顶压≤3kPa时,可以执行放风操作。

3、在炉顶放散未打开的情况下,不得休风,不得打开风口窥视孔盖,防止喷火喷渣。

4、立即组织抢修放散阀,在安全有保障的情况下,可以人工用倒链打开。

5、高炉按休风程序休风或复风。

6、立即联系机修处理。

高炉混风大闸关不严的休风应急预案

危害

高炉休风时造成喷火烧伤,甚至发生煤气倒流进入冷风管道发生爆炸事故。

作业人员

A炉长、副炉长B值班工长C副工长

应急操作步骤

1、休风前低压时,风压不得低于0.01MPa。

2、关严风温调节阀。

3、关送风热风炉的冷风阀、热风阀。

4、开倒流阀进行煤气倒流,同时放风到零。

5、迅速卸下全部风管,风口堵泥,使高炉与送风系统彻底断开。

(注意:

混风阀不严时,高炉休风后风口未堵孔前不得停鼓风机)

6、立即修复混风阀,未修复前高炉不得恢复送风。

高炉放风阀失灵的休风应急预案

危害

放风阀失灵,将导致休风延时,特别是在发生事故的情况下会导致事故扩大。

作业人员

A炉长、副炉长B值班工长C副工长

应急操作步骤

1、检修时必须同步检查放风阀的开启是否灵活,放风阀不得带病作业。

2、正常休风时,可以