超纯水系统操作说明书.docx

《超纯水系统操作说明书.docx》由会员分享,可在线阅读,更多相关《超纯水系统操作说明书.docx(25页珍藏版)》请在冰豆网上搜索。

超纯水系统操作说明书

水处理设备

(超纯水系统)

操

作

说

明

书

增压泵

精密过滤器

软化过滤器

活性炭过滤器

多介质过滤器

原水箱

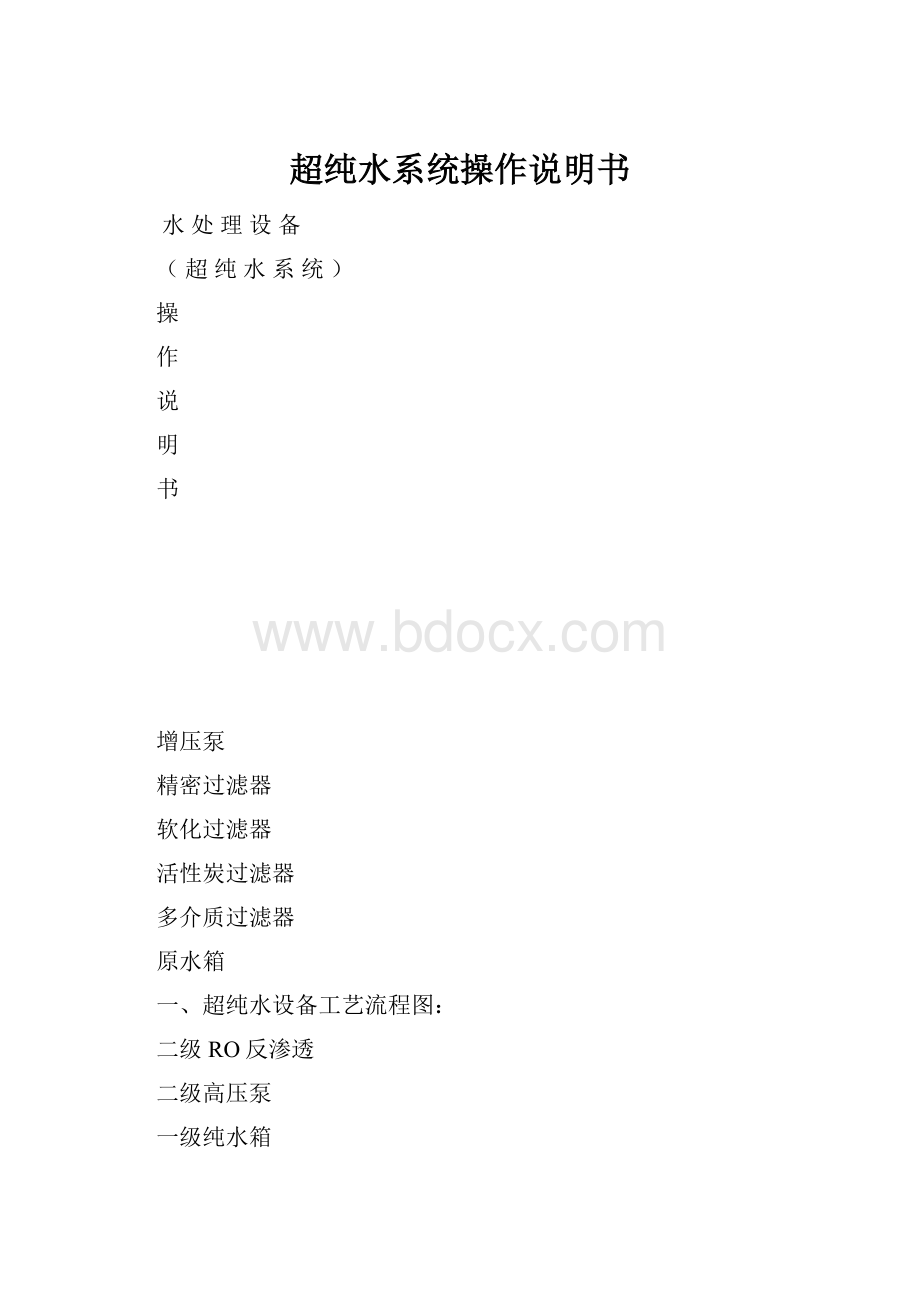

一、超纯水设备工艺流程图:

二级RO反渗透

二级高压泵

一级纯水箱

一级RO反渗透

一级高压泵

EDI装置

0.22μ微滤系统

前置紫外线杀菌

EDI输送泵

二级纯水箱

至用水点

终端0.22μ微滤系统

后置紫外线杀菌

核级树脂罐

变频输送泵

EDI超纯水箱

供水点

二、工艺流程说明:

1.原水箱

原水箱作为储水装置,调节系统进水量与原水泵抽送量之间的不平衡,避免原水泵启停过于频繁,箱内设置液位,原水进水阀根据液位高低进行自动补水,原水泵根据水池液位情况自动启停。

操作:

原水箱顶部设置手动及自动电动进水阀,可进行手动及自动补水;手动补水时不受液位控制,只能手动控制。

自动补水阀补水时受液位控制,当水箱液位降到设定中液位时,自动阀开启自动补水;当水箱液位达到设定高液位时,自动阀关闭停止补水,从而达到自动的性能。

2.原水泵

作用:

原水泵将原水增压后输送到下道工序,保证多介质过滤器、活性炭过滤的操作压力及运行流量。

操作:

原水泵可分手动和自动操作,自动运行时,原水泵将与原水箱液位联动,原水箱液位低时原水泵停止运行,中水位时重新启动;手动操作时除原水箱液位液位不与原水泵连锁外,其他和自动一样;其他有关说明及注意事项详见水泵说明书。

3.多介质过滤器

作用:

在水质预处理系统中,多介质过滤器压力容器内不同粒径的石英砂按一定级配装填,经絮凝的原水在一定压力下自上而下通过滤料层,从而使水中的悬浮物得以截留去除,多介质过滤器能够有效去除原水中悬浮物、细小颗粒、全价铁及胶体、菌藻类和有机物。

其出水SDI15(污染指数)小于等于5,完全能够满足反渗透装置的进水要求。

操作:

多介质过滤器的反洗操作采用自动控制器,过滤器应定期清洗。

冲洗周期一般为5~7个工作日,具体将根据进水浊度而定。

4.活性碳过滤器

功能:

在水质预处理系统中,活性炭过滤器能够吸附前级过滤中无法去除的余氯以防止后级反渗透膜受其氧化降解,同时还吸附从前级泄漏过来的小分子有机物等污染性物质,对水中异味、胶体及色素、余氯、COD等有较明显的吸附去除作用。

操作:

活性碳过滤器的控制採用自动控制器。

由于活性碳过滤器在运行工作中吸附了大量的悬浮杂质,为保证系统正常工作,每天必须进行冲洗、反冲洗,冲洗过程由清洗时间为15-30分钟。

具体将根据进水浊度而定。

5.阻垢剂加药系统

作用:

通过该加药装置向水中投加阻垢剂。

有效的防止水中的水垢在反渗透膜表面结垢。

加药量计算:

加药量的大小根据原水水质而定,一般加药量3-5ppm。

例:

设加药量为3ppm,即每吨水加药3g,每小时原水过水量为20吨。

则:

每小时需加药:

3g×2=60g

假设计量泵注入量的刻度调至1.9L/h,可知每小时注入1.9L药液中含有60g阻垢剂。

则配制药液浓度为:

60/1900×100%=3.15%

即:

计量加药箱容积为100L,需加3150ml阻垢剂,配制药液一次可使用52.5H。

若需增大加药量,配制药液时可将药液浓度略微调大或将计量泵注入量适量调大。

操作:

全自动运行,与一级反渗透高压泵同步运行,运行条件根据一级反渗透运行条件要求,调节流量只需调节百分度(1-100%),1%为最小流量,100%为最大流量,一般设定流量在50-60%之间;具体操作请参照计量泵操作使用说明书。

注意:

计量泵出口阀门必须保证常开状态;

6.软化器

除去水中硬度离子的过程称为软化,为防止Ca2+、Mg2+在反渗透膜浓水侧的表面上结垢,设置软化器。

交换剂为阳离子交换树脂,即001×7。

经过钠离子软化后,水中的Ca2+、Mg2+为钠离子所取代,水中的阴离子成分并无变化,碱度不变,只是由原来的暂时硬度变为负硬,由于钠的当量(23)高于钙(20)、镁(21)水中的矿物盐的总量略有升高。

交换剂使用一段时间后,出水的硬度泄漏量会逐渐增加,达到一定值时交换剂失效。

为了恢复交换剂的交换能力,可用再生液对其进行再生,常用的再生液为NaCl溶液。

操作:

用自动控制阀,可自动再生树脂,完成吸盐\反洗,正冲\注水过程。

软水器配备一个再生箱,应每日检查盐箱的盐量及水量,并及时补充盐(禁止使用加碘盐及其他有添加物的盐)。

7.精密保安过滤器

作用:

为防止前面预处理的水帽(布水器)损坏,造成填料泄露;或者在高压力的情况下,使用时间过长的活性炭粉碎后通过水帽,颗粒物若进入反渗透系统,将会不可恢复性的损坏反渗透膜,为此需在反渗透前端安装一保安过滤器,作为反渗透的最后一道保障,一般过滤器安装的滤芯过滤孔距为5μm。

操作:

过滤器滤芯必须定期更换,一般更换周期为30-60天。

8.高压泵

作用:

反渗透高压水泵增压后输送到下道工序,保证反渗透系统运行压力,反渗透运行时启用。

操作:

反渗透高压水泵可分手动和自动操作,自动运行时,反渗透高压泵将与原水箱、多介质过滤器运行程序、活性炭过滤器运行程序、软化器运行程序、反渗透水箱液位、反渗透压力控制及反渗透操作程序联动,原水箱液位开关闭合时反渗透高压水泵不能运行,原水箱液位开关断开时重新启动运行,反渗透水箱高液位开关闭合时停止运行,反渗透水箱高液位开关断开时重新启动;其他有关说明及注意事项详见水泵说明书。

9.两级反渗透RO机

9.1反渗透原理

对透过的物质具有选择性的薄膜称为半透膜,一般将只能透过溶剂而不能透过溶质的薄膜称之为理想的半透膜,当把相同体积的稀溶液(例如淡水)和浓溶液(例如盐水)分别置以半透膜两侧时,稀溶液中溶剂将自然穿过半透膜而自发地向浓溶液一侧流动,这一现象称为渗透。

当渗透达到平衡时,浓溶液一侧的液面会比稀溶液的液面高出一定高度,即形成一个压差,此压差即为渗透压。

渗透压的大小取决于溶液的固有性质,若在溶液一侧施加一个大于渗透压的压力时,溶剂的流动方向将与原来的渗透方向相反,开始从浓溶液向稀溶液一侧流动,这一过程称为反渗透。

a:

b:

P

渗透压

纯水浓水纯水浓水

半透膜

(图2)

本装置就是利用上述原理,利用高压泵将预处理水增压后,借助半透膜的选择截留作用,将原水中的无机离子、细菌、病毒、有机物及胶体等杂质去除,以获得高质量的纯水。

9.2反渗透技术指标的计算

QrCr

QfQp

CrCp

(图3)

RO脱盐率:

SR=(Cf-Cp)/Cf×100%

产水回收率:

R=Qp/Qf×100%=(Qf-Qr)/Qf×100%

式中:

SR—-RO膜的脱盐率

Cf---进水的电导率s/cm

Cp---产水的电导率s/cm

R---水回收率%

Qp—产水量T/H

Qf—进水量T/H

Qr—浓水排放量T/H

9.3反渗透系统的联锁保护

低压保护:

当反渗透高压泵压力口压力过低时,反渗透高压泵停止运行,以保护反渗透高压泵。

高压保护:

当反渗透高压泵出口压力过高时,反渗透高压泵停止运行,以保护反渗透高压泵、膜壳、管道及膜元件等。

9.4反渗透装置的启动和调试

A、启动

(1)预处理系统已运行,水质达到反渗透进水要求(SDI值≤4,余氯<0.1ppm);

(2)在低压和低流速下排掉系统中所有的空气;

(3)当原水泵正常工作,多介质过滤器、活性炭过滤器正常产水时,启动高压泵;

(4)首次调试时,调节反渗透高压泵出口阀及反渗透浓水截止阀,逐渐增大压力和流量到设计值(产水流量水温保证在25℃时);

(5)以后启动时,高压泵吸入管开路,高压泵出口阀置于规定开度;反渗透产水阀全开,浓水调节阀调至适当开度,启动高压泵即可,自动阀与泵联锁自动启闭;

(6)检查系统是否渗漏;

(7)取浓水样品分析,确定无结垢、沉淀和污染的可能;

(8)检查和试验所有在线传感器,设定连锁点,延时保护和报警等;

(9)系统稳定运行后,记录操作条件和性能参数;

(10)系统停运后,再启动时系统会自动冲洗反渗透膜,以冲走静置时膜表面上变疏松的沉淀物和系统中的空气等。

B、调试

(1)通过调节反渗透高压泵出口阀、反渗透浓水截止阀开度来调整反渗透的产水流量和回收率;

(2)高压泵出口阀用于调节膜进口压力,阀开度调节好后,不可轻易再调整;

(3)浓水节流阀用来调节反渗透产水与浓水的流量比,其开度调至最佳状态,不应频繁调整。

注意:

在任何情况下不要全部关闭高压泵出口阀及浓水调节阀。

9.5反渗透装置的停运

(1)反渗透装置一旦停运,马上用渗透水或预处理水冲洗整个反渗透系统,若反渗透进水加有阻垢剂SHMP(六偏磷酸钠),则必须用无阻垢剂SHMP的水冲洗整个反渗透系统;

(2)停运后,不能有泄漏现象,也不能有从反渗透侧对元件的背压;

(3)若停运时间在30天之内,每两天向系统换新水以减少微生物生长即可;

(4)若停运时间长于30天,则应向系统添加消毒保护液。

9.6反渗透膜的通用资讯

(1)为了防止卷式膜被破坏,在启动、停机、清洗或其他过程中,应避免压力或流量发生急剧的变化,在启动过程中,我们建议按照下述方法从停止状态逐渐过渡到运行状态:

a、给水应逐渐升压,升压到正常运行状态的时间应不低于20-40秒;

b、给水及产品水的流量也应逐渐增加,流量增加到设定值的时间应不低于10秒;

c、新系统启动后第1小时的产品水应该排掉不用。

d、膜元件一旦浸湿,即应始终保持湿润;

e、严格遵守设计导则和运行极限值,否则反渗透膜将严重损坏,不可恢复;

f、在系统停机期间,为了防止微生物滋长,建议将膜元件浸泡于保护液中

g、由于使用不兼容的化学药品和润滑剂对膜元件的影响应由客户全面负责;

h、始终避免产品水侧产生背压。

9.7反渗透膜的维护保养

A、短期停运(1-30天)

每两天进行20-30分钟保护性运行。

B、长期停运(超过30天):

第一步:

化学清洗反渗透膜,并漂洗干净;

第二步:

用PH值为5-7反渗透产水配制1%重量浓度的亚硫酸氢钠溶液冲洗,至浓水排放溶液中含1%亚硫酸氢钠;

第三步:

使反渗透组件内充满这种溶液,关闭组件的进水阀;

第四步:

环境温度在5-20℃时,每保护30天重复第二步和第三步,环境温度在30-35℃时,每7天重复第二步和第三步,环境温度低于0℃时,采用甘油、甲醛防冻保护液。

9.8反渗透膜的清洗

(1)清洗条件:

a、正常压力下,产水流量比额定流量降低10-15%;

b、温度不变时为保护产水流量恒定,给水压力增加10-15%;

c、进水电导率保持不变时,产水脱原率降低10-15%;

d、某段的压降明显增加

注:

以上几条均在相同操作条件下比较,每次清洗后重新设定初始值;

e、装置连续运行4-6个月;

f、装置需长期停运,用亚硫酸氢钠或甲醛溶液保护前。

出现上述情况之一时,就应该进行化学清洗。

(2)清洗方案:

膜污染物随水源的不同有较大的差别,积累的污染物通常有胶体、混合胶体、金属氯化物、微溶盐和细菌残骸等的一种或几种,在对膜进行清洗前,最好对表面的污染物进行实验分析,如无此条件,则应根据装置性能下降的特性,对污染物进行初步判断,选择相应的清洗配方和清洗工艺。

反渗透膜污染的特征及配方的选择

污染物

一般特征

处理方法

1、钙、镁的沉淀物

(一般发生于系统第二段)

脱盐率明显下降

系统压降增加

系统产水量稍降

用1号溶液配方清洗

2、金属氧化物

(铁,铜,镍等)

脱盐率明显下降

系统压降明显增加

系统产水量明显降低

用1号溶液配方清洗

3、各种胶体(铁、有机物及硅胶体)

脱盐率稍有下降

系统压降逐渐上升

系统产水量逐渐减小

用2号溶液配方清洗

4、硫酸钙沉淀物

脱盐率可能降低

系统压降稍有或适度增加

系统产水量稍有降低

用2号溶液配方清洗

5、有机物沉淀

脱盐率可能降低

系统压降逐渐升高

系统产水量逐渐降低

用2号溶液配方清洗

系统污染严重时用3号溶液清洗

6、微生物细菌(发生于无甲醛保护液情况下长期存放)

脱盐率可能降低

系统压降明显增加

系统产水量明显降低

依据可能的污染种类选择三种溶液中的一种清洗

建议使用的常见清洗液

清洗液

配制1000升溶液时的加入量

PH调节

1

柠檬酸8公斤

纯水1000公斤

用盐酸调节PH

至3.0左右

2

三聚磷酸钠8公斤

EDTA钠盐4公斤

纯水1000公斤

用氢氧化钠调节PH至11.0左右

3

三聚磷酸钠8公斤

十二烷基苯磺钠1公斤

纯水1000公斤

用氢氧化钠调节PH至11.0左右

(1)清洗过程

步骤1:

冲洗反渗透膜组件

去除运行过程中剩余浓水和进水通道的污染物

步骤2:

清洁清洗装置

(如:

清洗水箱、管路、新的滤芯等)

步骤3:

配制清洗溶液

使用反渗透产品水

混合均匀

调节至所需PH值

对于正常污染的情况,每根8″×40″膜元件配8.7加仑溶液

对于严重污染的情况,可将溶液加倍

步骤4:

循环清洗

为保证膜污染物被冲洗干净,需对膜表面进行循环冲洗,在循环过程中要密切注意溶液的PH值,保持PH值平衡稳定,时间为2-2.5小时,

步骤5:

冲洗

使用与清洗液PH值及与系统容积相同量的除盐水冲洗,并将出水排入下水道,然后使用未调节过的除盐水反复冲洗,保证化学试剂全部被洗出,时间15-20分钟。

步骤6:

最终冲洗

开反渗透的进水阀,浓水排放阀,浓水排放电磁阀,用砂碳出水冲洗,直至正洗出水没泡沫,方可投入正常运行,冲洗时间15-20分钟。

9.9反渗透膜元件的更换

反渗透组件化学清洗仍达不到使用要求时,需部分或全部更换装置的膜元件。

反渗透膜元件平均使用寿命大于3年。

膜元件更换时,应注意以下几点:

(1)更换的元件型号必须和使用中的一致;

(2)新、旧元件不能随意混装在同一段中;

(3)更换元件时,要有专业技术人员在场指导。

9.10膜元件用杀菌剂及保护剂

(1)亚硫酸氢钠

亚硫酸氢钠可用作微生物生长的抑制剂,在使用亚硫酸氢钠控制生物生长时,可以500ppm的剂量每天加入30-60分钟,在用于膜元件长期停运保护时,可用1%亚硫酸氢钠作为其保护液。

(2)过氧化氢

可使用过氧化氢或过氧化氢与乙酸的混合液作为杀菌剂,必须特别注意给水中不应含有过渡金属(Fe,Mn),因为如果含有过渡金属时会使膜表面氧化而造成膜元件的降解,在杀菌液中的过氧化氢浓度不应超过0.2%,不应将过氧化氢用作膜元件长期停运时的保护液。

在使用过氧化氢的场合其温度不超过25℃。

9.11膜元件的一般保存方法

芳香族聚酰胺反渗透复合膜元件在任何情况下都不应与含有残余氯的水接触,否则将给膜元件造成无法修复的损伤。

在对RO设备及管路进行杀菌、化学清洗或封入保护液时应该绝对保证用来配制药液的水中不含有任何残余氯。

如果无法确定是否有残余氯存在,则应进行化学测试加以确认。

在有残余氯存在时,应使用亚硫酸钠中和残余氯。

此时要保持足够的接触时间以保证中和完全。

(1)短期保存

短期保存方法适用用于那些停止运行5天以上30天以下的反渗透系统。

此时反渗透膜元件仍安装在RO系统的压力容器内。

保存操作的具体步骤如下:

A、用给水冲洗反渗透系统,注意将气体从系统中排除;

B、压力容器及相关管路充满水后,关闭相关阀门,防止气体进入系统;

C、每隔5天按上述方法冲洗一次。

(2)长期停用保护

长期停运保护方法适用于停止使用30天以上,膜元件仍安装在压力容器中的反渗透系统。

保护操作的具体步骤如下:

A、清洗系统中的膜元件;

B、用反渗透产水配制杀菌液,并用杀菌液冲洗反渗透系统;

C、用杀菌液充满反渗透系统后,关闭相关阀门使杀菌液保留于系统中,此时应确认系统完全充满;

D、如果系统温度低于27℃,应每隔30天用新的杀菌液进行第二、第三步的操作;如果系统温度高于27℃,则每隔15天更换一次保护液(杀菌液)

E、在反渗透系统重新投入使用前,用低压给水冲洗系统1小时,然后再用高压给水冲洗系统5-10分钟,无论低压冲洗还是高压冲洗时,系统的产水阀均应全部打开。

在恢复系统至正常操作前,应检查并确认产品水中不含任何杀菌剂。

10、二级纯水箱

作用:

作为储水装置,提供EDI给水水量,二级反渗透水箱液位控制开关与二级反渗透高压泵及EDI给水泵连锁。

二反渗透产水箱液位高时,二级反渗透高压泵停止;二级反渗透水箱液位低于中水位时,二级反渗透高压泵启动;二级反渗透产水箱液位低时,EDI给水泵停止运行,二级反渗透产水箱液位到达中液位时,EDI给水泵启动运行。

11、EDI输送泵

作用:

EDI给水泵增压后输送到下道工序,为EDI系统提供稳定的流量及压力。

操作:

EDI给水泵可分手动和自动操作,自动运行时,EDI给水泵将与II级反渗透产水箱液位、EDI产水箱液位、EDI系统操作程序联动,II级反渗透产水箱液位低时EDI给水泵停止运行,中水位时启动运行,EDI产水箱高液位时停止运行,中液位时启动;其他有关说明及注意事项详见水泵说明书。

12、前置紫外杀菌器

作用:

为保证进入EDI膜堆的水质不含微生物,特设本紫外杀菌系统,去除并杀死水中的细菌,防止EDI内部因为滋生大量的微生物而造成堵塞。

操作:

紫外线杀菌器的操作与终端输送水泵同步,终端输送水泵开启时,紫外线杀菌器开启,终端输送水泵关闭时,紫外线杀菌器关闭;紫外线杀菌器的进出水设有阀门,还设置有旁通阀,运行时开启紫外线杀菌器进出水阀,旁通阀关闭,检修紫外线杀菌器时关闭紫外线杀菌器进出水阀,旁通阀开启,在任何时候必须保证管道有一路保持畅通,其他有关说明及注意事项详见紫外线杀菌器使用说明书。

13、0.22μ微滤系统

作用:

为防止EDI运行过程中被颗粒杂质划伤,特设本过滤器,本装置可以截留1um以上的杂质,从而保护到EDI系统装置。

过滤器滤芯必须定期更换,一般更换周期为3-4个月。

14、EDI装置

14.1EDI元件

14.2EDI原理

EDI(Electrodeionization)是一种具有革命性意义的水处理技术,它巧妙地将电渗析技术和离子交换技术相融合,无需酸碱,而能连续制取高质量的纯水。

它具有技术先进、操作简便、良好的环保特性,代表着一种行业方向。

它的出现是水处理技术的一次革命性的进步,标志着水处理工业最终全面跨入绿色产业的行列。

EDI装置由增压泵、电去离子(EDI)膜块、直流稳压电源、流量计、仪表等组成。

合格的RO产水经增压泵增压进入EDI系统,EDI膜堆中混合离子交换树脂将不断的去除原水中的阴、阳离子,而通过膜堆电流将在阴膜和阳膜附近的水分子使之产生氢离子和氢氧根离子,电离的氢离子和氢氧根离子将再生混合离子交换树脂,同时交换下来的阴、阳离子经过反扩散分别由阴膜和阳膜进入浓水,部分浓水回流以保持浓水电导率,另一部分浓水和极水则连续排入地沟。

电再生过程使EDI系统既不需要停机也不需要传统的再生设备就能实现持续生产高质量的去离子水。

EDI是离子交换领域最前沿的技术也是一项绿色技术,使用时不需要化学药剂再生,和传统的需要化学药剂再生的离子交换相比其运行成本显著降低。

同时EDI可以连续运行,操作更简便。

工作状态下,流经EDI单元的水中的盐离子发生三种迁移:

1.离子与阴、阳树脂发生离子交换而结合到树脂颗粒上;

2.离子在电场作用下经树脂颗粒构成的离子通道迁移;

3.离子经过离子交换膜迁移到浓水室,从而完成水的脱盐过程;在一定的电流密度下,树脂、膜、水之间的界面处因产生浓差极化而迫使水分解成H+和OH-,从而同时再生了树脂。

EDI可代替传统的混合离子交换技术(MB-DI)生产稳定的去离子水。

EDI技术与混合离子交换技术相比有如下优点:

①水质稳定

②容易实现全自动控制

③不会因再生而停机

④不需化学再生

⑤运行费用低

⑥厂房面积小

⑦无污水排放

14.3EDI技术指标的计算

QrCr

QfQp

CrCp

(图5)

EDI脱盐率:

SR=(Cf-Cp)/Cf×100%

产水回收率:

R=Qp/Qf×100%=(Qf-Qr)/Qf×100%

式中:

SR—-EDI系统的脱盐率

Cf---进水的电导率s/cm

Cp---产水的电导率s/cm

R---水回收率%

Qp—产水量T/H

Qf—进水量T/H

Qr—浓水排放量T/H

14.4EDI系统的连锁保护

浓水保护:

在每个EDI膜堆的浓水出口设置流量保护装置,避免因为浓水流量过低而造成EDI膜堆的损坏,当EDI浓水流量低于设定值时将关闭EDI电压,保证EDI膜堆的完好;EDI系统还将受II级反渗透产水水箱及EDI产水水箱液位的控制,II级反渗透产水水箱液位低时,EDI系统停止运行,II级反渗透产水水箱液位到达中液位时,EDI系统启动运行;EDI产水水箱液位到高液位时,EDI系统停止运行,EDI产水水箱液位降到中液位时,EDI系统启动运行。

14.5EDI装置的启动和调试

(1).确保膜堆已正确地与直流电源连接。

(2).确保IP-LXM30Z产品水被排入排水沟。

(3).开启进水。

调整阀门,让产水及浓水达到所需的流量和压力。

浓水流量通常会设定在产水流量的10%(从而使水的回收达到90%)。

调整阀门,以使在预期的流量下,产水出口的压力比浓水出口的压力高2-5psig。

(4).调整直流电源。

(5).测试所有流量开关及连锁装置,确保直流电源会在水流中断时关闭。

(6).继续将产水引入排水沟,直到产水水质达到设计值。

(7).当产水达到预期的质量后,连接进行生产。

重新调整压力,使产水出口的压力比浓水出口的压力高2–5psig。

(8).当系统在稳定状态(质量合格和运行稳定)时,在数据表上记录运行数据。

14.6EDI装置的停运

(1)停运后,不能有泄漏现象,也不能有从EDI侧对元件的背压;

(2)若停车时间在30天之内,每天向系统换新水以减少微生物生长即可;

(3)若停车时间长于30天,则应向系统添加消毒保护液。

14.7EDI通用信息

a、新系统启动后第1小时的产品水应该排掉不用。

b、膜堆一旦启用,即应始终保持湿润;

c、严格遵守设计导则和运行极限值,否则EDI膜堆将严重损坏,不可恢复;

d、由于使用不兼容的化学药品对膜堆的影响应由客户全面负责;

14.8EDI系统的维护保养

1、一般性维护指南

(1)运行数据记录表

IP-LXM30Z系统记录表应每天填写,以便及早发现是否有可能会使保修失效或对膜堆造成破坏的问题。

在本章最后附有一张常用的记录表。

因为具体的仪器仪表可能会因安装膜堆的系统不同而各异,因此本记录表可能不适用于您所用的系统。

系统手册应包含有更适合您所用的系统的记录表。

但表中的粗体字项目必须填写,以确保膜堆的保修有效。

(2)定期维护

至少每六个月对膜堆进行一次下述检测。

下述内容没有包括的建议,请参看本章中的故障检修部分。

a检查膜堆是否有任何漏水的迹象。

如有漏水,请查看检修部分以寻求可能的解决方案。

b仔细检查膜堆是否在隔板,电极板,或端板上留下盐类沉积物。

如有明显的盐类沉积物,请关闭电源,洗去膜堆上的盐类沉积物。

c定期拧紧所有电力连接头。

d检查膜堆螺栓的扭矩。

14.9EDI系统的清洗

膜堆可能需要