道路水稳层施工方案.doc

《道路水稳层施工方案.doc》由会员分享,可在线阅读,更多相关《道路水稳层施工方案.doc(12页珍藏版)》请在冰豆网上搜索。

环岛东路中段道路路基试验段水稳层施工方案

一、编制依据

1、《珠海市横琴新区市政基础设施BT项目非示范段主、次干道市政道路工程(一期工程)环岛东路中段施工图设计文件》中《第一册道路工程》第一分册施工设计图纸(2011年11月版);

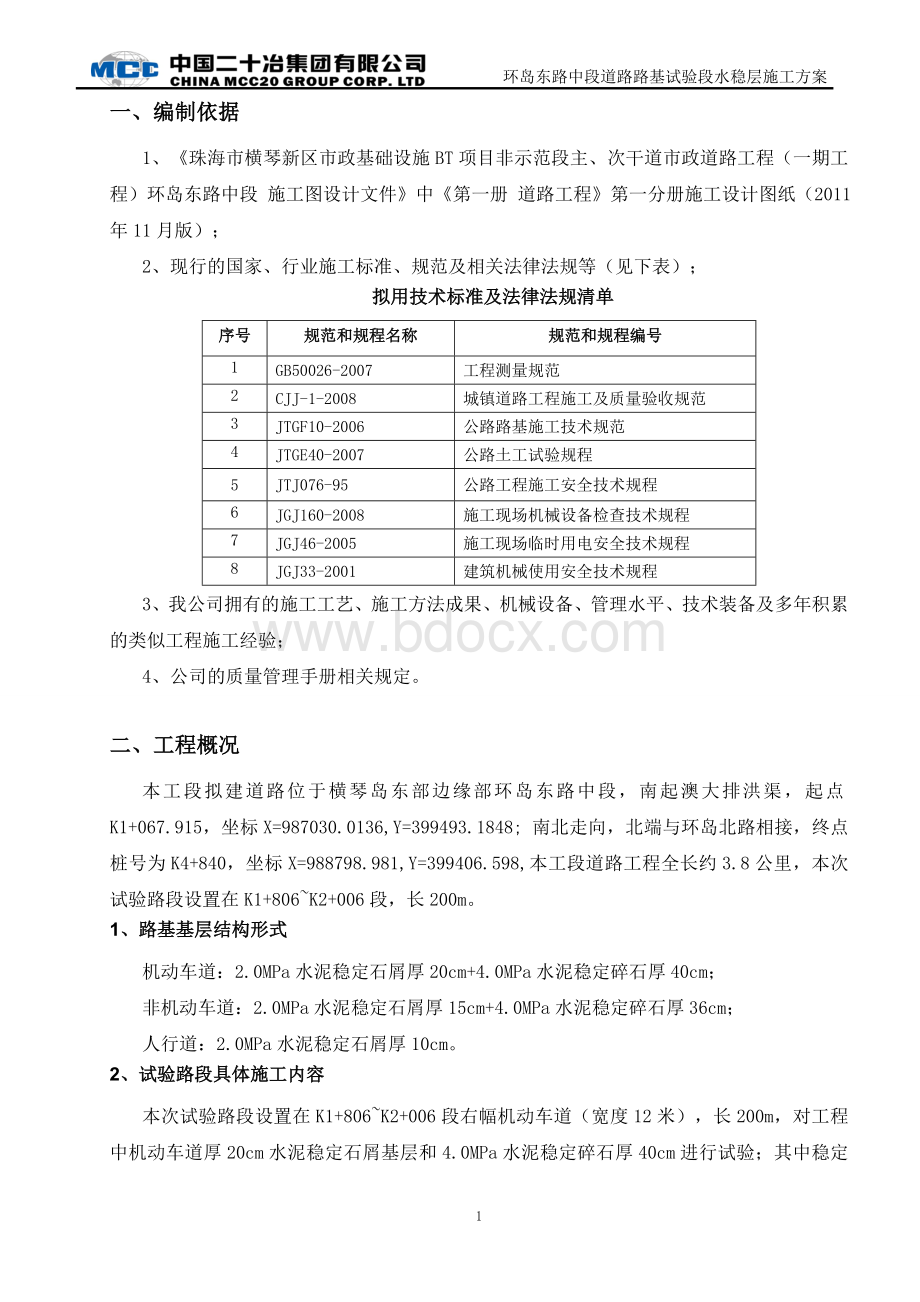

2、现行的国家、行业施工标准、规范及相关法律法规等(见下表);

拟用技术标准及法律法规清单

序号

规范和规程名称

规范和规程编号

1

GB50026-2007

工程测量规范

2

CJJ-1-2008

城镇道路工程施工及质量验收规范

3

JTGF10-2006

公路路基施工技术规范

4

JTGE40-2007

公路土工试验规程

5

JTJ076-95

公路工程施工安全技术规程

6

JGJ160-2008

施工现场机械设备检查技术规程

7

JGJ46-2005

施工现场临时用电安全技术规程

8

JGJ33-2001

建筑机械使用安全技术规程

3、我公司拥有的施工工艺、施工方法成果、机械设备、管理水平、技术装备及多年积累的类似工程施工经验;

4、公司的质量管理手册相关规定。

二、工程概况

本工段拟建道路位于横琴岛东部边缘部环岛东路中段,南起澳大排洪渠,起点K1+067.915,坐标X=987030.0136,Y=399493.1848;南北走向,北端与环岛北路相接,终点桩号为K4+840,坐标X=988798.981,Y=399406.598,本工段道路工程全长约3.8公里,本次试验路段设置在K1+806~K2+006段,长200m。

1、路基基层结构形式

机动车道:

2.0MPa水泥稳定石屑厚20cm+4.0MPa水泥稳定碎石厚40cm;

非机动车道:

2.0MPa水泥稳定石屑厚15cm+4.0MPa水泥稳定碎石厚36cm;

人行道:

2.0MPa水泥稳定石屑厚10cm。

2、试验路段具体施工内容

本次试验路段设置在K1+806~K2+006段右幅机动车道(宽度12米),长200m,对工程中机动车道厚20cm水泥稳定石屑基层和4.0MPa水泥稳定碎石厚40cm进行试验;其中稳定石屑层分一层铺设,稳定碎石层分2层铺设,每层20cm。

每层铺设间隔时间不少于7天,试验用水稳采用集中厂拌,机械摊铺的方法。

在铺筑水泥稳定碎石底基层前,将路基精加工层表面的浮土,杂物等清扫干净,并用YZ20型压路机碾压3-4遍,水泥稳定碎石底基层的摊铺,必须是在经监理工程师验收合格并同意摊铺的路基精加工层上进行,对个别局部较差的地方必须进行返工处理。

。

计划于2012年5月8日开始试验段水泥稳定石屑层铺设施工,施工完毕后按规范要求对试验路段养护7天后进行各项主要技术指标检测,水泥稳定碎石层第一层于2012年5月15日进行试铺,养护7天后进行各项主要技术指标检测,水泥稳定碎石层第二层于2012年5月22日进行试铺,养护7天后进行全面检测。

3、试验路段的工程数量

结构

名称

压实厚度

(cm)

顶面面积

(m2)

压实方数量

(m3)

每10米虚铺

用量(m3)

底基层(水泥稳定石屑层)

20

2620

524

34.06~35.37

第一层基层(水泥稳定碎石层)

20

2400

480

31.2~32.4

第一层基层(水泥稳定碎石层)

20

2400

480

31.2~32.4

三、试验段的目的及试验内容

在工程开始之前32天,我公司的现场经理部会同监理进行材料(包括石屑、碎石、水泥)抽样送质量监督站检验和进行配比试验(详见《水泥稳定材料配比报告》2份)。

通过试验段的铺筑,进一步优化拌和、运输、摊铺、碾压等施工机械设备组合和工序衔接,并修正施工方案,完善施工组织。

确定并优化以下主要项目:

1、验证施工的集料配合比:

(1)调试配合比,验证拌和机称量的准确性;

(2)调整拌和时间,保证混合料的均匀性;

(3)检查混合料的含水量、集料级配、水泥含量及强度。

2、确定材料的松铺系数及一次铺筑的厚度。

3、确定标准的施工方法:

(1)混合料配合比的控制方法;

(2)拌和、运输、摊铺、碾压机械的协调与配合;

(3)运输设备的组合及数量;

(4)压实设备的组合、压实顺序、速度及压实遍数;

(5)密实度的检验方法,检查频率等

(6)含水量的控制方法及保证压实时达到最佳含水量的措施。

(7)接缝的处理方法

4、确定每一次作业段的适宜长度。

5、确定控制结合料数量和拌和的均匀性的方法。

6、确定基层的养护方法,制定保证质量的具体措施。

四、投入的主要人员及施工机械设备

1、人员配置计划

序号

姓名

试验段拟任职务

备注

1

王河

工段项目经理

全面负责

2

肖毅

工段副经理

负责现场协调

3

杨新京

技术负责人

负责现场技术、质量

4

宋威

技术人员

负责拌和站的质量监督

5

李忠

质检负责人

负责现场质量控制

6

邹纯

安全负责人

负责现场安全管理

7

许家生

施工员

负责现场施工

8

万荣

测量负责人

负责现场测量工作

9

项飞

试验负责人

负责检试验工作

10

刘波

工程管理

负责协调机械

11

吴敏

技术资料整理

负责现场记录及资料整理

12

施工人员

15人

2、机械设备配置计划

序号

名称

规格及型号

单位

数量

1

拌合站

WCB300

套

1

自卸车

15~25t

辆

7

2

装载机

ZL50C

台

3

摊铺机

RP751型

台

1

3

推土机

台

2

4

振动压路机

YZ-18

台

1

5

振动压路机

YZ-22

台

1

6

洒水车

台

1

7

平板振动夯

PBVC-606

台

6

8

全站仪

TC1610

台

1

9

经纬仪

J2

台

1

10

水准仪

S3

台

2

五、施工要点

关键环节是配料准确、拌和均匀、碾压密实和适时养生。

尤其是原材料质量不合格、配合比不准确、拌和不均匀、摊铺不平整、粗集料离析、碾压不密实、接缝不平整等质量问题,从而形成强度不足、局部松散破碎、干缩裂缝、起皮、松散、裂缝、弹簧、翻浆等质量缺陷。

为了保证基层满足设计要求和使用要求,必须依据相关规范、标准层层把关,严格控制,重点是控制混合料拌合铺设及碾压密实过程。

1、原材料

水稳基层的原材料主要有水泥、粗集料、细集料、矿粉。

在使用过程中按规定频率抽样检验,不合格的材料不得用于工程中。

水泥:

水泥应选用初凝时间大于3h、终凝时间不小于6h的海螺牌P.O32.5级水泥,水泥稳定石屑层中水泥含量约为3.5%,水泥稳定碎石层中水泥含量约为5.5%。

石屑级配:

最大粒径不应超过37.5mm,石料压碎值不大于30%;石屑级配应符合下表规定:

层位

通过下列方筛孔(mm)的质量百分率(%)

37.5

31.5

19

9.5

4.75

2.36

0.6

0.075

底基层

上限

100

100

90

70

50

30

20

5

下限

100

93

75

50

29

15

6

0

碎石级配:

最大粒径不应超过31.5mm,石料压碎值不大于30%,细集料有机质含量不大于2%,混合料中碎石级配应符合下表规定:

层位

通过下列方筛孔(mm)的质量百分率(%)

31.5

19

9.5

4.75

2.36

0.6

0.075

基层

上限

100

86

58

32

28

15

3

下限

100

68

38

22

16

8

0

水:

使用饮用水,遇到可疑水源,应化验鉴定。

混合料的配合比设计:

经试配后形成的最佳配合比设计,应报监理工程师审查批准后方可施工。

水泥用量:

在满足设计强度的基础上应限制水泥用量,混合料通常随水泥剂量的增加,强度逐渐增高,收缩性逐渐增大,水泥剂量太大,既不经济、还会使基层的裂缝增多、增宽;水泥剂量太小,不能确保水稳的施工质量。

集料用量:

由于水泥剂量对干缩性的影响随集料平均粒径的增大而减少,混合料中若塑性细土的含量过大,很容易产生干缩裂缝,并且随细料含量的增大和塑性指数的增加而明显增加。

含水量:

含水量过大,既会出现弹簧、翻浆等现象,影响混合料可能达到的密度和强度,也会增加混合料的干缩性,使结构层容易产生干缩裂缝。

含水量过小,混合料易松散,不容易碾压成型,也会影响混合料可能达到的密度和强度。

根据路面基层施工技术规范及施工经验,一般情况下拌和物含水量应根据现场气温、运距和机械碾压性能情况比最佳含水量略高0.5-1%,以弥补混合料运输、摊铺和碾压过程中水分的损失。

2、混合料的拌和

水稳基层的拌和宜采用集中厂拌,拌和时派专人监督,应注意以下方面的问题:

原材料的准备和机拌设备的选择:

开始拌和前,拌和场备料应满足试验段摊铺用料,以保持材料的均匀性和一致性。

拌和设备的性能决定了混合料的配料精度和均匀性,选用带有电子计量装置的生产能力为400T/h的高性能稳定石屑(碎石)拌和机,以保证混合料的级配符合配合比要求,保证拌和料的稳定性,且生产能力应与摊铺能力应匹配。

混合料的出料和运输:

拌和机出料不允许采取自由跌落式的落地成堆、装载机装料的办法,应采用带活动门漏斗的料仓,由漏斗出料直接装车,装车时车辆应前后移动,分三次装料,避免混合料离析。

运输混合料宜采用大吨位(15T~25T)的自卸运输车,在卸料和运输过程中要尽量避免中途停车和颠簸,以确保混合料的延迟时间和混合料不产生离析,此时,还要根据运输距离和天气情况,考虑是否覆盖,以防水分过分损失及表层散失过大。

混合料在卸入摊铺机喂料时,要避免运料车撞击摊铺机。

运输车辆计算:

车辆的载重能力15吨/辆,拌和站至试验段的距离1.5公里,载重车运行速度20Km/h,空载运行速度25Km/h,为保证足够的运输车辆的储备系数取为1.2。

重载运行时间=1.5÷20×60=4.5min,按5min计算

空载运行时间=1.5÷25×60=3.6min,按4min计算

装料等待时间:

4min

卸料等待时间:

15÷(1.5×(13.1+13.5)÷2×0.2×2.36)=1.6min,按2min计算.

运行次数=60÷(5+4+4+2)=4次/h

拌和机的生产能力:

效率系数80%,每小时的拌合量:

300×0.80=240吨/小时,

需要车辆数=320÷(4×15)×1.2=6.4辆(按7辆计算)

六、施工方法

1、工艺流程:

“施工准备→施工放样→混合料拌和→运输→摊铺整平→碾压→整形封面→洒水养生和交通管制”

2、施工前的准备

(1)检查用于材料数量是否满足施工要求;

(2)密切关注天气,选择晴好天气施工,并检测当时的施工温度符合规范要求;

(3)检查施工设备是否良好,数量是否满足施工要求,运输车辆是否清洁无污物;

(4)在摊铺前应对基层进行全面检测,检查级配碎石层的横断面尺寸、宽度、纵坡、横坡度、边桩高程,做好详细的检查验收记录。

凡不合格的部位应立即采取适当措施进行补救,同时要将基层上的浮渣、杂物清理干净,以免产生松散、起皮现象。

开始摊铺时,必须在其基层上洒水湿润,但不得有积水;

(5)检查施工人员、安全管理人员是否符合施工要求,安全设施是否齐全,施工人员的安全防护是否符合有关要求。

3、测量放样

在施工前,首先对导线点、水准点进行复测,然后放出施工段落内的中线及边线,打好导向控制线支