设备状态监测与故障诊断作业(罗静).doc

《设备状态监测与故障诊断作业(罗静).doc》由会员分享,可在线阅读,更多相关《设备状态监测与故障诊断作业(罗静).doc(17页珍藏版)》请在冰豆网上搜索。

设备状态监测与故障诊断作业

设备状态监测与故障诊断作业

姓名:

罗静学号:

20110702150课程老师:

谢志江、陈平

一、论述齿轮啮合频率产生的机理及齿轮故障诊断方法

答:

齿轮啮合频率产生的机理:

齿轮的振动频率基本上可归纳为三类:

轴的转动频率及其谐频,齿轮的啮合频率及其谐频,齿轮自身的各阶固有频率。

其中齿轮啮合频率产生的机理如下:

(1)齿轮啮合过程中由于周节误差、齿形误差或均匀磨损等都会使齿与齿之间发生撞击,撞击的频率就是它的啮合频率。

(2)由于齿轮啮合过程中轮齿发生弹性变形,使刚刚进人啮合的轮齿发生撞击,因而产生沿着啮合线方向作用的脉动力,于是也会产生以啮合频率为频率的振动。

对于齿廓为渐开线的齿轮,在节点附近为单齿啮合,而在节点两侧为双齿啮合,故其刚度是非简谐的周期函数,所产生的强迫振动与上述第一种情况不同,不仅有以啮合频率为频率的基频振动,而且还有啮合频率的高次谐波振动。

齿轮故障诊断方法:

1齿轮常见故障类型和失效比例

1)齿的断裂,故障比例为41%;

2)齿面疲劳(点蚀、剥落等),失效比例为31%;

3)齿面划痕,失效比例为10%;

4)齿面磨损,失效比例为10%;

5)其他故障,例如齿面龟裂、化腐、塑性变形等。

2故障原因和特点

2.1断裂

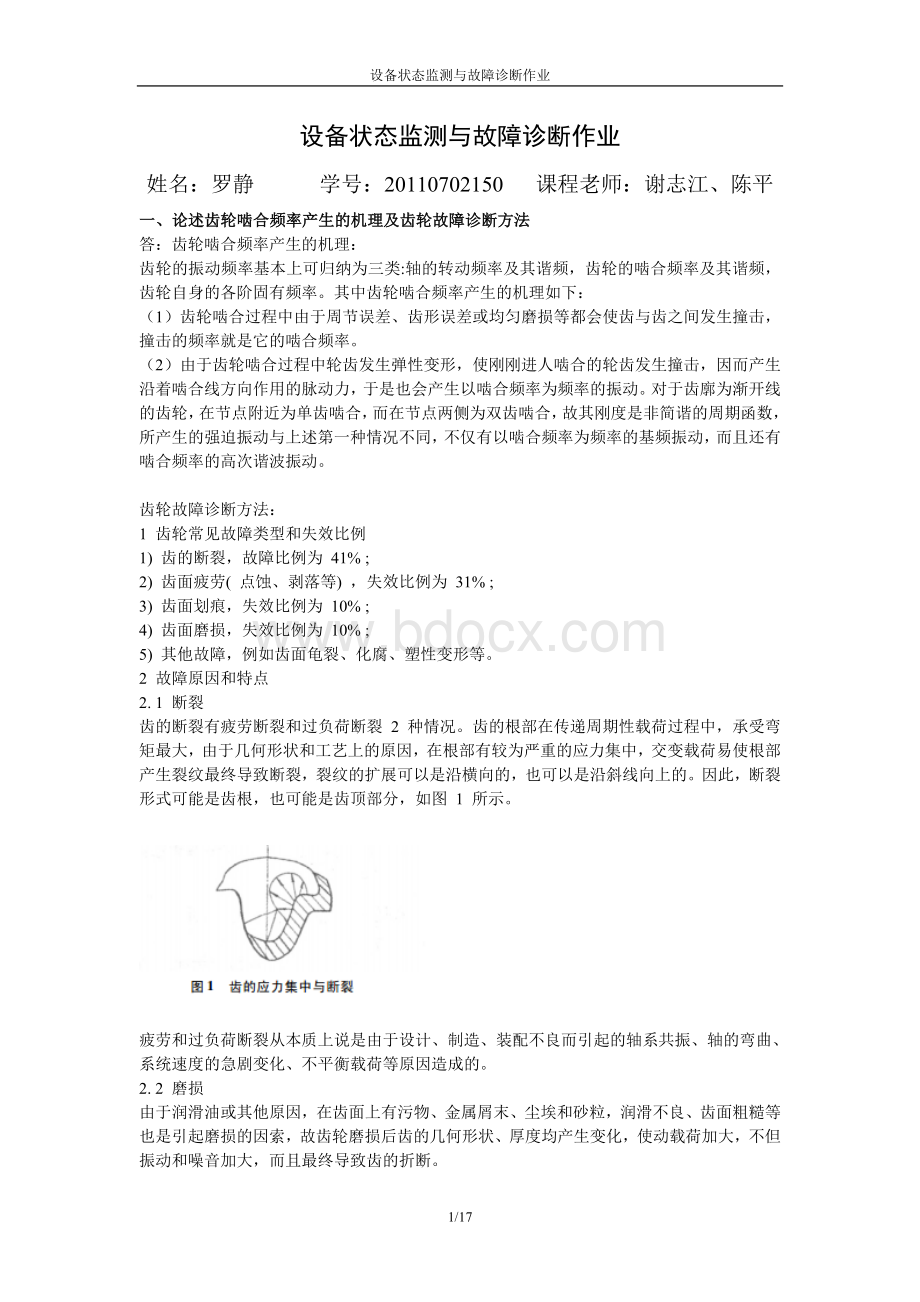

齿的断裂有疲劳断裂和过负荷断裂2种情况。

齿的根部在传递周期性载荷过程中,承受弯矩最大,由于几何形状和工艺上的原因,在根部有较为严重的应力集中,交变载荷易使根部产生裂纹最终导致断裂,裂纹的扩展可以是沿横向的,也可以是沿斜线向上的。

因此,断裂形式可能是齿根,也可能是齿顶部分,如图1所示。

疲劳和过负荷断裂从本质上说是由于设计、制造、装配不良而引起的轴系共振、轴的弯曲、系统速度的急剧变化、不平衡载荷等原因造成的。

2.2磨损

由于润滑油或其他原因,在齿面上有污物、金属屑末、尘埃和砂粒,润滑不良、齿面粗糙等也是引起磨损的因索,故齿轮磨损后齿的几何形状、厚度均产生变化,使动载荷加大,不但振动和噪音加大,而且最终导致齿的折断。

2.3齿面疲劳(点蚀、剥落)

齿面疲劳是指齿表面金属微屑剥落下来而形成的麻斑逐步发展成为点蚀。

点蚀多发生在节线和齿根区间而又靠近节线附近,它与齿的磨损故障形式是不同的,如图2所示。

造成点蚀的主要原因是由于工作表面的交变应力引起的微观疲劳裂痕。

试验表明:

在闭式传动中,点蚀是最普遍的破坏方式;在开式传动中,由于润滑油不够充分以及进入污物可能性增多,磨损总是先于点蚀破坏。

2.4齿面划痕

齿面划痕与点蚀不同,它的故障机理是由于齿面在相对滑动时,因油膜破裂引起金属表面熔融粘着并剥落而产生的损伤。

这类故障往往发生在润滑油粘度过低、低转速、大载荷和运行温度过高的情况。

3故障诊断方法

齿轮故障诊断的基本方法是利用振动信号在频域和时域上诊断。

时域法主要依赖诊断者的经验和对故障机理的透彻了解;频域法即利用细化谱分析和倒频谱技术进行边带分析。

3.1细化谱分析法

频域分析在齿轮诊断中主要是提取边频特征信息,但是在以啮合频率为中心的两边分布或单边分布有边频族,这些谱线之间的间隔很小,一般的频率分析无法分辨出这些间隔很密的频率。

因此,有频谱分析中采用了所谓细化技术,实质上就是进行局部放大,用来判断或读出故障的特征信息。

细化谱边频诊断故障一般从两个方面着手:

(1)利用边带的对称性,找出的频率关系,确定是否成为一组边带,如果是边带,则可知道啮合频率fc和调制信号频率fe;

(2)比较各次测量中边带幅值变化的趋势。

由此2点,就可判断故障的类型和故障发展的程度。

JCF-500型齿轮箱的结构及细化边频谱分析如图3、4所示。

在细化谱上,以啮合频率fc=299.84Hz为中心,具有对称分布的一族边带。

其中边带族以(299.84±n×12.5)Hz比较突出,而其他边带族则不明显,说明输入轴的转频fz是主要调制源,故障发生在小齿轮轴上,其故障性质有两种可能:

(1)小齿轮加工分度误差大;

(2)载荷波动。

3.2倒频谱分析法

倒频谱是功率谱对数的功率谱,又称功率倒频谱、倒谱分析,也称为二次谱分析。

倒频谱有两条显著优点:

(1)倒频谱在功率谱的对数转换时给低幅值分量有较高的加权,而对高幅值分量较小的权,加权的结果有助于突出小信号的周期性,又能精确测出频率间隔,这对于检测出谱图中的故障边带族(周期信号)是十分有用的;

(2)倒频谱分析对谱的形状不敏感,具体说来就是对于传感器的测点位置或信号传偷途径不敏感,对于幅度和频率调制的相

位关系不敏感,由于这种不敏感,十分有助于我们找到故障源的特征须率。

二、滚动轴承故障的特征频率推导计算

答:

图2为向心推力滚动轴承的结构图和运动分析简图,中间为滚珠轴承的轴向剖面图,右边为滚动轴承的轴向剖面图。

分析的外环固定而内环随轴转动的情况,轴承故障引起振动,它的特征频率是诊断中必须要识别提取的,为便于推导轴承故障的特征频率,作如下假设:

(1)滚动体与滚道之间无滑动接触;

(2)每个滚动体直径相同,目_均匀分布在内外滚道之间;

(3)径向、轴向受载荷时各部分无变形。

图2

设外圈转频为,内圈转频为,保持架转频为,轴承节径为D,滚动体直径为d,接触角为。

通过滚动轴承运动学的分析,可以求得滚动体通过内、外圈滚道的频率,以及滚动体相对保持架的回转频率等。

这些频率与故障密切相关的。

滚动体与内环接触点的速度为:

滚动体与外环接触点的速度为:

滚动体的速度为:

由此可得

单个滚动体在外圈滚道上的通过频率,即为保持架相对外圈的回转频率,可由上式求得,即

同理,单个滚动体在内圈滚道上的通过频率为

滚动体相对保持架的回转频率(即自转频率),也可求得,即

考虑到滚动轴承有N个滚动体,则滚动体在外圈及内圈滚道上通过频率、及可表示为:

式中为内外圈的相对转动频率,当外圈固定时,即为轴的转频率,即

如果在外圈滚道上有故障时,则产生以为频率的脉冲激励,所以称为外圈的故障频率,同理为内圈的故障频率。

若滚动体上有故障时,因其自转一周通过内外圈各一次,故滚动体的故障频率为。

一般径向滚珠轴承,一般外圈固定,即,其故障频率如表1所示(其中N为滚动体个数)。

元件

故障频率公式

内圈

外圈

滚珠

表1

三、针对某个机组对象建立其状态监测与故障诊断系统,描述测点布置、系统硬件结构组成(框图)及各部分功能

(如:

汽轮机状态在线监测与故障诊断系统)

(如:

齿轮箱状态在线监测与故障诊断系统)

(如:

煤气鼓风机/旋转机械在线监测与故障诊断系统)

答:

以齿轮箱为例:

1、状态监测与故障诊断定义

设备状态监测与故障诊断是通过掌握设备过去和现在运行中或在基本不拆卸的情况下的状态量,判断有关异常或故障的原因并预测对将来的影响,从而找出必要对策的技术。

它在动态情况下,利用机械设备劣化进程中产生的信息(如振动、噪声、压力、温度、流量、润滑状态及其他指标等)来进行状态分析和故障诊断,涉及传感器及测试技术、电子学、信号处理、识别理论、计算机技术以及人工智能、专家系统等多种基础学科和技术学科,是这些理论的综合应用。

机械设备状态监测与故障诊断的基本过程如图1.1。

2、齿轮箱信号分析与故障诊断

2.1齿轮箱的结构和组成部件

齿轮箱一般由齿轮、轴、轴承、箱体等零部件组成。

2.1.1齿轮

一般情况下两个齿轮组成一个齿轮传动副,它可以传递空间任意两轴间的转动;可以变转动为直线运动或反之,可以实现定角速比传动,也可以实现按一定规律而变化的变角速比传动。

常见的类型有平面齿轮传动和空间齿轮传动,平面齿轮传动可分为外啮合、内啮合两种。

齿轮机构传动适应范围很广,它的直径可以从几十毫米到二十余米,传动功率可以从几瓦到几十万瓦,圆周速度可高达300m/s:

齿轮传动准确平稳、承载能力高,使用寿命长。

齿轮传动的这些优点使得齿轮在现代机械中应用非常广泛。

2.1.2轴

轴是齿轮箱的一个重要零件,机器中作回转运动的零件如齿轮、带轮等都要安装在轴上才能实现其回转运动。

轴的功用包括两个方面:

支撑轴上的零件,并使其有确定的工作位置;传递运动和动力。

根据轴的承载情况,轴可分为:

转轴、心轴、传动轴三类。

工作时既承受弯矩又承受扭矩的轴称为转轴;用来支撑回转零件,只承受弯矩而不承受扭矩的轴称为心轴;主要用来承受扭矩而不承受弯矩或弯矩很小的轴称为传动轴。

根据轴线的几何形状,轴可分为直轴和曲轴。

齿轮箱中使用的轴一般是转轴。

2.1.3轴承

滚动轴承是一种标准化基础部件,它有多种类型和规格以适应不同工况的需要。

滚动轴承的基本结构由内圈、外圈、滚动体和保持架四部分组成。

内圈通常安装在轴上,随轴一起转动,外圈通常安装在轴承座孔内。

内、外圈具有沟形的滚道,滚动体沿着滚道滚动。

保持架可以使滚动体等距离地分布在轴承内。

其内部图见图3.1所示:

图3.1齿轮箱内部结构图

由上图可以看出,齿轮箱的传动部分主要是由两对啮合斜齿轮、输入轴、中间轴和输出轴等零部件构成,它们是由箱体和轴承支撑的。

2.2齿轮的数学模型

2.2.1一般共轭啮合齿轮传动的动力学方程

在空间坐标系()中,一个齿轮有六个自由度,即沿移动和绕这些轴的转动,分别用,表示相对这些轴的转动角度,用分别表示沿这些轴的位移。

这样,一对啮合的齿轮有十二个自由度,把对应于这些自由度的转动角度、位移用一个向量的形式表示为:

其中j=1,2,分别代表主动齿轮和从动齿轮。

为研究一对齿轮啮合振动,建立如图2.1所示的坐标系。

坐标圆点(j=1,2),分别取在理想安装的主、从动轮的质心,(j=1,2)分别与每个齿轮的回转轴线重合,并设与相对应的单元矢量为。

设在某一瞬间,同时有L点参与啮合(对于线接触齿轮,L代表同时啮合的齿数;对于点接触齿轮,L代表同时啮合的点数),Pi(f=1~L)是各啮合点的载荷中心(对于线接触齿轮,Pi是第i个同时啮合齿轮的载荷分布中心),Pi点在坐标系和的位置用矢径(j=1,2)表示。

齿面上Pi点的单位法矢线在o1,o2坐标系中分别为,则由振动乙导致的只点的几何变形可表示为:

将式(2.2)整理后的如下形式:

设啮合点Pi的单元啮合刚度为,则点的法向力为:

是pi点的轮齿单点啮合刚度在Zj上的分配比例。

由此,可将啮合轮齿的刚度矩阵表示如下:

为单点(齿)啮合刚度。

同理,阻尼矩阵也可以表示如下:

为啮合点的阻尼系数。

设在Pi点轮齿间的综合静态传递误差为,则由于综合静态传递所导致的轮齿啮合点间的相互作用力为,由于L点同时啮合而导致的啮合间的作用力向量为:

如果忽略轴和轴承的影响,根据牛顿第二定律得空间一对齿轮的运动微分方程

为:

式(2.8)是一个十二个变量的微分方程组,由于它是从齿轮啮合的一般原理出发而建立起来的,因此,它适用于渐开线齿轮、锥齿轮以及圆弧齿轮等齿轮传动方式。

一般情况下,因为k是变化的,并且同时啮合的点数(齿数)也是变化的,所以,它是一个变系数常数方程。

2.2.2齿轮振动的简化模型和产生机理

在工程实际中,分析和求解式(2.8)是一个相当复杂的过程,通常对齿轮传动系统进行简化,认为一个齿轮振动系统是由齿轮的质量、齿轮的弹簧刚度和传动误差组成,其简化模型如图2.2所示。

在图2.2所示的系统中,主要影响振动及其变化的是齿轮刚度和传动误差,而在恶劣工而在恶劣工况下,主要影响振动的因素是传动误差。

根据图2.2所示的简化模型,可得到齿轮振动方程如下:

这是一个扭振形式的运动微分方程,式中